Способ поверхностной закалки гребней локомотивных и вагонных колес и устройство для его осуществления

Номер патента: 18330

Опубликовано: 15.04.2011

Авторы: Сааков Александр Герасимович, Сааков Валентин Александрович

Формула / Реферат

Изобретение относится к области машиностроения, а именно - к способу поверхностной закалки гребней локомотивных и вагонных колес и устройству для его осуществления. Способ поверхностной закалки гребней локомотивных и вагонных колес включает нагревание поверхности высокотемпературной струей до температуры 0,7-0,95 от температуры плавления движущегося навстречу струе материала с плавно нарастающей плотностью теплового потока от высокотемпературной струи к нагреваемой поверхности, последующую тепловую обработку материала и его охлаждение. При этом направление высокотемпературной струи относительно нагреваемой поверхности выбирается путем создания на ней контактного пятна в виде эллипса, отношение величины большей полуоси которого к величине малой полуоси составляет 1,38-2,47. Кроме того, в способе последующая тепловая обработка материала заключается в прогреве предварительно нагретого высокотемпературной струей материала, а данный дополнительный прогрев нагретого высокотемпературной струей материала может осуществляться линейным источником газопламенного нагрева. Устройство, реализующее заявленный способ, содержит генератор (1) высокотемпературной струи с источником последующей тепловой обработки материала (3), коробчатый модуль в виде трех рабочих граней (4), установленный в торце генератора высокотемпературной струи (1), а в качестве источника последующей тепловой обработки устанавливается дополнительный источник линейного газопламенного нагрева колеса, расположенный за эллипсным контактным пятном, созданным высокотемпературной струей. Одна из реализаций данного устройства имеет начало зоны дополнительного линейного нагревания, создаваемой дополнительным газопламенным линейным источником, расположенное на расстоянии не менее 16 мм от центра эллипсного контактного пятна вдоль оси нагреваемой зоны поверхности гребня колеса. Кроме того, заявленное устройство в одном из своих воплощений имеет длину зоны дополнительного линейного нагревания от дополнительного линейного газопламенного источника, лежащую в диапазоне 60-100 мм. При этом средний диаметр контактного пятна высокотемпературной струи на поверхности гребней локомотивных и вагонных колёс составляет 8-20 мм, а центр среднего диаметра контактного пятна высокотемпературной струи находится на расстоянии 5-13 мм. Изобретение обеспечивает оптимизацию структуры закаленного слоя гребня локомотивного и вагонного колеса, увеличение глубины закаленного слоя металла на 30-40 % по сравнению с результатом по существующей технологии закалки аналогичных изделий, повышение трещиностойкости закаленного металла, оптимизацию параметров теплового воздействия устройства поверхностной закалки независимо от температуры окружающей среды.

Текст

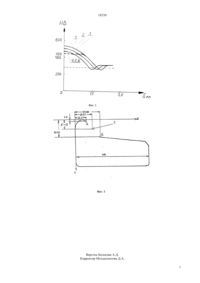

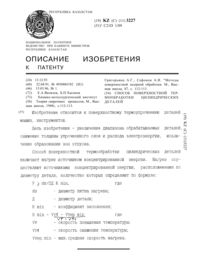

(51) 21 1/06 (2010.01) 21 1/09 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ струей материала, а данный дополнительный прогрев нагретого высокотемпературной струей материала может осуществляться линейным источником газопламенного нагрева. Устройство,реализующее заявленный способ,содержит генератор (1) высокотемпературной струи с источником последующей тепловой обработки материала (3), коробчатый модуль в виде трех рабочих граней (4), установленный в торце генератора высокотемпературной струи (1), а в качестве источника последующей тепловой обработки устанавливается дополнительный источник линейного газопламенного нагрева колеса,расположенный за эллипсным контактным пятном,созданным высокотемпературной струей. Одна из реализаций данного устройства имеет начало зоны дополнительного линейного нагревания,создаваемой дополнительным газопламенным линейным источником,расположенное на расстоянии не менее 16 мм от центра эллипсного контактного пятна вдоль оси нагреваемой зоны поверхности гребня колеса. Кроме того, заявленное устройство в одном из своих воплощений имеет длину зоны дополнительного линейного нагревания от дополнительного линейного газопламенного источника, лежащую в диапазоне 60-100 мм. При этом средний диаметр контактного пятна высокотемпературной струи на поверхности гребней локомотивных и вагонных колс составляет 8-20 мм, а центр среднего диаметра контактного пятна высокотемпературной струи находится на расстоянии 5-13 мм. Изобретение обеспечивает оптимизацию структуры закаленного слоя гребня локомотивного и вагонного колеса, увеличение глубины закаленного слоя металла на 30-40 по сравнению с результатом по существующей технологии закалки аналогичных изделий,повышение трещиностойкости закаленного металла,оптимизацию параметров теплового воздействия устройства поверхностной закалки независимо от температуры окружающей среды.(73) Сааков Александр ГерасимовичСааков Валентин Александрович(74) Тагбергенова Модангуль Маруповна Тагбергенова Алма Таишевна(54) СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ГРЕБНЕЙ ЛОКОМОТИВНЫХ И ВАГОННЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к области машиностроения, а именно - к способу поверхностной закалки гребней локомотивных и вагонных колес и устройству для его осуществления. Способ поверхностной закалки гребней локомотивных и вагонных колес включающий нагревание поверхности высокотемпературной струей до температуры 0,70,95 от температуры плавления движущегося навстречу струе материала с плавно нарастающей плотностью теплового потока от высокотемпературной струи к нагреваемой поверхности, последующую тепловую обработку материала и его охлаждение. При этом направление высокотемпературной струи относительно нагреваемой поверхности выбирается путем создания на ней контактного пятна в виде эллипса,отношение величины большей полуоси которого к величине малой полуоси составляет 1,38-2,47. Кроме того, в способе последующая тепловая обработка материала заключается в прогреве предварительно нагретого высокотемпературной 18330 Изобретение относится к машиностроению,более конкретно к упрочнению металлов и может быть использовано для поверхностного упрочнения гребней бандажей локомотивов и цельнокатаных вагонных колс. Термическое упрочнение стальных деталей является одним из наиболее эффективных и действенных способов увеличения ресурса работы нагруженных элементов машин и механизмов и снижения их материаломкости. Во многих случаях технически и экономически оправдана локальная термообработка, когда упрочняют только наиболее нагруженную рабочую поверхность детали,оставляя нетронутой сердцевину и остальные части. Известны различные методы поверхностного упрочнения металлов и устройства для их реализации. Наиболее близким (прототип) по технической сущности и достигаемому результату к заявляемому техническому решению является способ поверхностной закалки и устройство для его осуществления, (патент Украины 22848, С 21 1/06, 2001). Сущность указанного способа и устройства для плазменной поверхностной закалки заключается в быстром концентрированном нагреве рабочей поверхности плазменной струй до температуры(0,7-0,95) Тпл. и охлаждении поверхностного слоя,как за счт стока теплоты в холодные слои металла,так и за счт спрейерного охлаждения поверхности. Плазменную струю располагают под углом 30-60 градусов к обрабатываемой поверхности навстречу е движению с плавно нарастающей плотностью теплового потока от высокотемпературной струи к обрабатываемой поверхности. При этом время нарастания плотности теплового потока выбирают в пределах (0,3-2)., где .(12)/2 - среднее время теплонасыщения материала, 12/ат 20 С, 22/ат,т 0,95 Тпл,- радиус пятна нагрева, а температуропроводность материала при Т 20 С и температуре 0,95 Тпл. Наличие устройства для плазменной поверхностной закалки, состоящего из генератора высокотемпературной струи со спрейером для охлаждения обрабатываемой зоны,коробчатого модуля в виде трх рабочих граней,установленного в торце генератора высокотемпературной струи с заданными параметрами позволяет достичь равномерного прогрева по всей зоне контакта высокотемпературной струи с обрабатываемой поверхностью и,тем самым,повысить производительность процесса,улучшить прокаливаемость и трещиностойкость упрочннных гребней локомотивных и вагонных колсных пар. Недостатком указанного способа и устройства с использованием, которого этот способ реализуется,является невозможность плавного изменения структуры и микротврдости по глубине закаленного слоя металла и резкий переход в плазменно-упрочненном слое от первой зоны закалки до переходной зоны благодаря неодинаковым условиям стока теплоты в относительно холодные слои металла и, за счт 2 отвода тепла с поверхности закалнного слоя, также наблюдается ограничение глубины прокаливаемоти, поскольку нагрев поверхности до температур, близких к 0,9 Тпл приводит к образованию на поверхности закаленной зоны структуры крупно игольчатого мартенсита с низкой стойкостью против трещинообразования. Этот дефект усугубляется при наличии охлаждающего спрейера и понижения температуры в помещении локомотивных депо, где производится закалка. При этом на поверхности гребней локомотивных колсных пар образовываются хрупкие структуры крупнозернистого мартенсита с последующим разрушением колеса. В случае эксплуатации колеса, имеющего поверхностные слои структуры в виде крупнозернистого мартенсита, если колесо не разрушилось перед эксплуатацией при завышенной твердости на поверхности закалнного слоя,циклическое воздействие термомеханических напряжений,возникающих в поверхностных микрообъмах и переходных зонах за счт периодического контакта колеса с рельсом, способствует образованию на рабочей поверхности и в переходных зонах сетки трещин термомеханической усталости,первоначально ориентированных произвольным образом. Эти трещины, при определнных условиях,могут стать магистральными, что приведт к появлению выщерблин или к полному разрушению колеса, поэтому проблема получения оптимальных закалочных структур в зоне поверхностного упрочнения с высокими механическими свойствами и повышенной стойкостью против трещинообразования является актуальной. Достаточно широкий диапазон выбора угла между высокотемпературной струй и закаливаемым гребнем колеса в отдельных случаях является причиной невысокой производительности,низкого качества закалки за счт недостаточной прокаливаемости или снижения тврдости поверхности гребня в результате отпуска благодаря недостаточному нагреву поверхности гребня. Задачей изобретения является оптимизация получаемой после поверхностной плазменной закалки гребней железнодорожных колес структуры закаленного слоя, увеличение глубины закаленного слоя гребня колеса и повышение его трещиностойкости путем совершенствования известного способа поверхностной закалки с включением дополнительной операции прогрева предварительно нагретой высокотемпературной струей поверхности и выбора оптимального угла между высокотемпературной струей и поверхностью закаливаемого изделия, а также совершенствованием конструкции устройства для поверхностной закалки гребней железнодорожных колес введением дополнительного нагревающего устройства, взамен спреера для охлаждения, и оптимизацией параметров теплового воздействия дополнительного источника нагрева относительно основного. Задача реализуется тем, что в способе поверхностной закалки гребней локомотивных и 18330 вагонных колес, включающем нагревание поверхности высокотемпературной струей до температуры 0,7-0,95 от температуры плавления движущегося навстречу струе материала с плавно нарастающей плотностью теплового потока от высокотемпературной струи к нагреваемой поверхности, последующую тепловую обработку материала и его охлаждение, согласно изобретению, направление высокотемпературной струи относительно нагреваемой поверхности выбирается путем создания на ней контактного пятна в виде эллипса с отношением величины большой полуоси которого, к величине малой полуоси составляет 1,38-2,47. Задача реализуется также тем, что последующая после высокотемпературного прогрева тепловая обработка материала заключается в дополнительном прогреве материала. Еще одной реализацией поставленной задачи является использование в качестве источника дополнительного прогрева линейного источника газопламенного нагрева. Задача реализуется также тем, что в устройстве для поверхностной закалки гребней локомотивных и вагонных колес,содержащем генератор высокотемпературной струи с источником последующей тепловой обработки материала,коробчатый модуль в виде трех рабочих граней,установленный в торце генератора высокотемпературной струи, согласно изобретению,в качестве источника последующей тепловой обработки устанавливается дополнительный источник линейного газопламенного нагрева колеса,расположенный за эллипсным контактным пятном,созданным высокотемпературной струей. Еще одной реализацией поставленной задачи является то, что устройство поверхностной закалки гребней локомотивных и вагонных колес кроме вышеизложенных элементов конструкции имеет начало зоны дополнительного линейного нагревания,создаваемой дополнительным линейным источником расположенное,на расстоянии не менее 16 мм от центра эллипсного контактного пятна вдоль оси нагреваемой зоны поверхности гребня колеса. Еще одной реализацией поставленной задачи является то, что устройство поверхностной закалки гребней локомотивных и вагонных колес, кроме вышеизложенных элементов конструкции, имеет длину зоны дополнительного линейного нагревания в диапазоне 60-100 мм. Ещ одной реализацией поставленной задачи является то, что центр среднего диаметра контактного пятна высокотемпературной струи находится на расстоянии 5-13 мм. От верха гребня локомотивных и вагонных колс. Ещ одной реализацией поставленной задачи является то, что средний диаметр контактного пятна высокотемпературной струи на поверхности гребней локомотивных и вагонных колс составляет 8-20 мм. Сущность изобретения заключается в том, что за счт правильной пространственной ориентации высокотемпературной струи к обрабатываемой поверхности навстречу движению формируется стелящийся вдоль упрочняемой зоны высокотемпературный поток,обеспечивая оптимальное,с точки зрения требований технологического процесса, увеличение доли тепла,передаваемой на нагрев материала и выполнение требуемого характера нарастания плотности теплового потока. В соответствии с изобретением задатся наиболее эффективный характер нарастания плотности теплового потока и гарантируется повторяемость технологических параметров при производстве вышеуказанных устройств. Многочисленные металлографические исследования показали,что важнейшей отличительной особенностью структур,сформированных при плазменной закалке, является высокая дисперсность мартенсита,бейнита,троостита (в зависимости от режима охлаждения). Контролируемый дополнительный нагрев поверхностного слоя на участке охлаждения в зоне термического воздействия, вызванного основным высокотемпературным потоком, позволяет повысить мощность плазменной струи и плотность теплового потока через поверхность закаливаемого изделия,сохраняя оптимальные структуры на поверхности закалнного изделия. При этом происходит увеличение к.п.д. нагрева с 40 до 75 ,прокаливаемость стали с 0,5 до 3,5 мм и ширины зеркала закалки с 8-10 до 25- 35 мм (зеркало закалки ширина закаленной поверхности,имеющая оптимальную твердость поверхностного слоя). Особенностью формирования закалнного слоя при пролонгированном тепловом воздействии, когда выравниваются условия оттока тепла вглубь изделия и тепло отвода в атмосферу с его поверхности, является возможность получения заданной структуры на поверхности закалнной зоны,плавное изменение структуры и микротврдости по глубине увеличения КПД процесса и прокаливаемости стали, повышается трещинностойкость. Причинно-следственная связь между используемой совокупностью признаков изобретения и получаемым техническим результатом. Сущность изобретения и механизм влияния характера нагрева материала гребней железнодорожных колс под закалку на характеристики процесса и свойства упрочннных слоев заключается в том,что процесс распространения теплоты обуславливается действием внешнего источника теплоты в виде заданного пространственного распределения плотности (мощности) теплового источника на поверхности изделия и характера изменения во времени распределения и изменения плотности теплового потока через поверхность. Наиболее общим случаем является нормальное(гауссово) распределение плотности струйного источника нагрева(контактное пятно на поверхности) и адекватное ему изменение плотности теплового потока во времени, поскольку плазменную струю располагают нормально к 3 18330 поверхности. Взаимосвязь времн нарастания плотности теплового потока и теплонасыщения материала обусловлена ощутимой зависимостью теплопроводности, тепломкости и, соответственно,температуропроводности от химического состава и теплофизических свойств материала,подвергающегося поверхностной закалке. Между тем химический состав колсной стали строго ограничен. Образование того или иного вида структуры обработанного плазменным методом поверхностного слоя металла колеса в основном также зависит от скорости нагрева до температур близких к температуре плавления и определнных условий охлаждения поверхностного слоя. В соответствии с изобретением задатся характер нарастания плотности теплового потока через поверхность во времени с изменением закона пространственного распределения в пятне нагрева,согласованный с теплофизическими свойствами материала колсной стали,подвергшейся поверхностной закалке и скорость охлаждения поверхности нагретого металла, за счт ориентации высокотемпературной струи относительно нагреваемой поверхности материала гребня колеса,движущегося на встречу струе путм создания на ней контактного пятна в виде эллипса, отношение величины большей полуоси которого к величине малой полуоси составляет 1,38-2,47. Экспериментально определено, что полученная оптимальная длина зоны дополнительного нагрева составляет 60-100 мм и начало ее расположено на расстоянии не менее 16 мм по прямой от центра эллипсного контактного пятна основной высокотемпературной струи. Пространственная ориентация высокотемпературной струи путм создания на нагреваемой поверхности контактного пятна,отношение большей полуоси к величине малой полуоси которого менее 1,38, приводит к уменьшению глубины закалки и снижению доли полезной мощности, расходуемой на нагрев. Создание на нагреваемой поверхности контактного пятна при соотношении большем 2,47 приводит к снижению скорости и глубины закалки. При этом ликвидируются преимущества,присущие концентрированным источникам нагрева создание неравновесного аустенита на стадии нагрева и формирование мелкодисперсного мартенсита на стадии охлаждения. При расположении начала зоны дополнительного нагрева от линейного газопламенного источника ближе 16 мм снижает эффективность влияния его части, поскольку она(часть зоны) растворяется в контактном пятне основного источника нагрева. При среднем диаметре контактного пятна высокотемпературной струи меньше 8 мм и расстоянии от верха гребня локомотивного и вагонного колеса до центра среднего диаметра контактного пятна менее 5 мм, зона поверхностной закалки гребня смещается за пределы рабочего контакта гребня и боковой поверхности головки 4 рельса. В результате чего резко увеличивается износ гребня. При среднем диаметре контактного пятна высокотемпературной струи больше 20 мм и расстоянии от верха гребня локомотивного и вагонного колеса до центра среднего диаметра контактного пятна больше 13 мм зона термического влияния смещается на поверхность катания, что приводит к возникновению микро трещин и дальнейшему разрушению колеса. На фиг. 1 изображено предлагаемое устройство для закалки тел вращения. Устройство содержит генератор 1 высокотемпературной струи,обеспечивающий работу устройства коммуникациями 2 и дополнительным источником нагрева 3, установленным в торце коробчатого модуля 4. Устройство для поверхностной закалки работает следующим образом. Коробчатый модуль 4 с закреплнным в торце генератором 1 высокотемпературной струи,пространственно ориентированным относительно поверхности закаливаемого гребня колеса и дополнительным источником нагрева 3,устанавливают на поверхности упрочняемого гребня колеса 5 с минимальным зазором между боковыми гранями и поверхностью упрочняемого изделия. При этом между гранями коробчатого модуля и упрочняемой поверхностью образуется сужающийся в сечении и открытый в стороне, противоположной от генератора высокотемпературной струи, канал. Нагревательный модуль (1, 2, 3) устанавливают неподвижно, а упрочняемую деталь 5 приводят в движение навстречу генератору 1 высокотемпературной струи. Включают генератор 1, из его сопла вытекает высокотемпературная струя, проектируемая на нагреваемую поверхность в виде эллипсного контактного пятна с соотношением величины большой полуоси к его малой в пределах 1,38-2,47 и дополнительный источник линейного газопламенного нагрева 3,расположенный перпендикулярно вдоль оси нагреваемой зоны поверхности гребня колеса на расстоянии не менее 16 мм от центра эллипсного контактного пятна вдоль оси нагреваемой зоны поверхности гребня колеса основной высокотемпературной струи,обеспечивает дополнительный прогрев обрабатываемой поверхности. Высокотемпературная струя,пройдя через сужающийся к выходу канал, образованный боковыми гранями модуля 4 и поверхностью упрочняемого изделия 5, выходит в атмосферу. При свом течении в канале вдоль упрочняемой поверхности высокотемпературная струя прогревает упрочняемую поверхность, обеспечивая плавное нарастание плотности теплового потока в упрочняемую поверхность по заданному термическому циклу нагрева и охлаждения поверхностного слоя гребня колеса. Дополнительный линейный источник нагрева 3 создает оптимальные условия теплоотвода на границе поверхность гребня колеса - атмосфера независимо от температуры окружающей среды, в 18330 которой производится процесс поверхностной закалки, и, как следствие, возможность получения на поверхности структуры отпущенного мартенситасорбит, при этом доля сорбитной составляющей плавно увеличивается при удалении от поверхности детали вглубь (таблица). Полученная структура, с точки зрения металловедения,обладает оптимальным комплексом прочностных и пластических свойств, для материала, из которого производятся железнодорожные колеса. На фиг. 2 показано изменение тврдости в динамике по всей глубине от поверхности до исходного материала. Номера образцов соответствуют указанным в таблице. Кривые 1, 2 структуры и тврдость колеса склонны к разрушению 3 - структура и тврдость допускают эксплуатацию закалнного колеса с определнной степенью риска 4, 5, 6 - безопасная эксплуатация закалнного колеса. На фиг. 3 между точками А и Б отображена зона и границы расположения контактного пятна высокотемпературной струи на поверхности гребня локомотивных и вагонных колс. Линия С указывает на центр среднего диаметра контактного пятна высокотемпературной струи. Линияуказывает на верх гребня локомотивного и вагонного колеса. Пример 1. В качестве генератора высокотемпературной струи использовали плазмотрон, работающий на смеси воздуха с углеводородным газом, мощностью до 50-60 кВт. Для упрочнения использовали колсную сталь по ГОСТ 1778-70, содержание элементов, мас. С 0,6090,264 М 0,750,015 Р 0,029 С 0,100,06 0,03 0,020,01. Металлографические исследования показали, что важнейшей отличительной особенностью структур,сформированных при плазменной закалке с последующим подогревом независимо от условий(температуры) окружающей среды, является получение структуры отпущенного мартенситадоля сорбитной составляющей, колеблющейся в пределах от 20 до 50 мас., при увеличении глубины однородной зоны на 30-40. С последующим плавным изменением структуры и микротврдости по глубине вплоть до основного металла. Это обстоятельство является важной причиной повышения трещиностойкости поверхностно упрочненных гребней колсных пар независимо от температурных условий окружающей среды и гарантирует повторяемость процесса закалки. Обоснование преимущества использования дополнительного источника нагрева приведены в таблице. Таблица Влияние параметров теплового воздействия дополнительного линейного источника на структуру и твердость поверхностного закаленного слоя металла гребня колеса в зависимости от параметров процесса закалки и температуры окружающей среды Объект изобр. Прототип Пример 2. В качестве дополнительного источника нагрева использовали две,расположенные одна за другой газопламенные горелки. Результаты эксперимента соответствуют 2 и 4 таблицы. Таким образом анализ полученных результатов указывает на то, что дополнительный линейный источник нагрева позволяет получать оптимальную структуру поверхностного закаленного слоя металла гребня железнодорожного колеса независимо от температуры окружающей среды, что обеспечивает повышение уровня трещиностойкости закаленного материала. При этом глубина зоны с однородной оптимальной структурой увеличивается на 30-40 по отношению к аналогичной, полученной по условиям прототипа, а общая глубина закаленного слоя гребня колеса достигает 3,5 мм. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ поверхностной закалки гребней локомотивных и вагонных колес, включающий нагревание поверхности высокотемпературной струей до температуры 0,7-0,95 от температуры плавления движущегося навстречу струе материала с плавно нарастающей плотностью теплового потока от высокотемпературной струи к нагреваемой поверхности, последующую тепловую обработку материала и его охлаждение,отличающийся тем,что направление 5 18330 высокотемпературной струи относительно нагреваемой поверхности выбирается путем создания на ней контактного пятна в виде эллипса,отношение величины большей полуоси которого к величине малой полуоси составляет 1,38-2,47. 2. Способ по п.1, отличающийся тем, что последующая тепловая обработка материала заключается в прогреве предварительно нагретого высокотемпературной струей материала. 3. Способ по п.2, отличающийся тем, что дополнительный прогрев нагретого высокотемпературной струей материала осуществляется линейным источником газопламенного нагрева. 4. Устройство для поверхностной закалки гребней локомотивных и вагонных колес,содержащее генератор (1) высокотемпературной струи с источником последующей тепловой обработки материала (3), коробчатый модуль в виде трех рабочих граней (4), установленный в торце генератора высокотемпературной струи(1),отличающееся тем, что в качестве источника последующей тепловой обработки устанавливается дополнительный источник линейного газопламенного нагрева колеса, расположенный за эллипсным контактным пятном,созданным высокотемпературной струей. 5. Устройство по п.4, отличающееся тем, что начало зоны дополнительного линейного нагревания,создаваемого дополнительным газопламенным линейным источником,расположено на расстоянии не менее 16 мм от центра эллипсного контактного пятна вдоль оси нагреваемой зоны поверхности гребня колеса. 6. Устройство по п.5, отличающееся тем, что длина зоны дополнительного линейного нагревания от дополнительного линейного газопламенного источника лежит в диапазоне 60-100 мм. 7. Устройство по каждому из п.п.4-7,отличающееся тем, что центр среднего диаметра контактного пятна высокотемпературной струи находится на расстоянии 5-13 мм от верха гребня локомотивных и вагонных колес. 8. Устройство по каждому из п.п.4-7,отличающееся тем, что средний диаметр контактного пятна высокотемпературной струи на поверхности гребней локомотивных и вагонных колес составляет 8-20 мм.

МПК / Метки

Метки: устройство, поверхностной, осуществления, способ, закалки, локомотивных, гребней, колес, вагонных

Код ссылки

<a href="https://kz.patents.su/7-18330-sposob-poverhnostnojj-zakalki-grebnejj-lokomotivnyh-i-vagonnyh-koles-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ поверхностной закалки гребней локомотивных и вагонных колес и устройство для его осуществления</a>

Предыдущий патент: Способ прогнозирования землетрясений

Следующий патент: Способ диагностики контагиозной эктимы овец и коз методом полимеразной цепной реакции (ПЦР)

Случайный патент: Способ изготовления составных формованных изделий из мяса или других пластичных материалов и устройство для его осуществления