Способ обжига минерального материала в фильтрующем слое

Номер патента: 59

Опубликовано: 10.12.1993

Авторы: Шапошникова Мая Алексеевна, Евсеев Георгий Алексеевич, Маков Евгений Павлович

Формула / Реферат

Изобретение относится к промышленности строительных материалов, преимущественно к способам обжига минеральных материалов в фильтрующем слое. Цель изобретения - повышение производительности. Гранулированный минеральный материал подается предварительно в зону сушки и подогрева в вихревых потоках теплоносителя, подвод и отвод теплоносителя в которой осуществляется на расстоянии 5-30 диаметров гранул. Производительность составляет 30 т/сут.

Текст

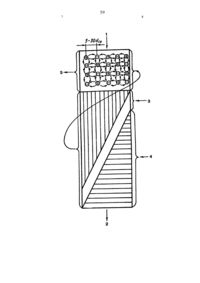

Изобретение относится К промь 1 шленности строительных материалов, преимущественно К способам обжига минеральных материалов в фильтрующем слое.В условиях обжига точка росы для отходящих газов близка К 52-53 С, т.е. при соприкосновении газов в зоне сырой шихты с частицами, температура которых ниже 52 С, происходит конденсация паров воды, приводящая к переувлажнению шихть 1 в нижележащих слоях зоны сушки и подогрева. При этом нижняя часть слоя приобретает свойство суспензии, препятствующей проходу газов. Кроме того, при обжиге в нисходящем слое (без постели) переувлажненный материал прилипает К поверхности выводной газораспределительной стенки, замазывая в ней щели, которые на высоте 1 м замазываются в течение 10-15 мин. Это приводит К остановке печи на очистку газораспределительной стенки, что снижает производительность.Сушка И нагрев до 56-85 С гранулированной сырьевой смеси до поджога в ней топлива в вихревых потоках теплоносителя позволяет ликвидировать переувлажнение гранул, так как насыщенные водой отходящие газы проходят горячий слой без конденсации. Таким образом,сохраняется расчетная газопроницаемость слоя материала и ликвидируется остановка печи для очистки стенок, что повышает календарное время ее использования и производительность. Расстояние между точками подвода и отвода теплоносителя определяется условиями интенсивного теплообмена в слое, обеспечивающем быстрый нагрев материала до 52-53 С без снижения проходимости материала (без сводообразования).Результаты эксперимента приведены в табл. 1.Из данных таблиц видно, что в интервале расстояний между подводом и отводом теплоносителя, равном 5-30 диаметрам гранул, обеспечивается подогрев материала до температуры, исключающей конденсацию паров воды из отходящих газов на поверхности гранул и, сле 59довательно, их переувлажнение. При увеличении этого расстояния более 30 диаметров гранул температура материала не достигает величины 52-53 С, что приводит К конденсации паров и переувлажнению.Уменьшение расстояния до величины менее 4 диаметров гранул невозможно,так как нарушается проходимость материала из-за сводообразования.На фиг. 1 изображена схема осуществления способа.Способ осуществляется следующим образом.Сырьевой материал измельчают, смешивают с твердым топливом в расчетном количестве, гранулируют с добавлением холодной воды (20 С) и подают на термообработку по стрелке 1. Материал последовательно проходит зону сушки и подогрева, зону поджога топлива и зону смешанных процессов, после чего продукт удаляется из процесса по стрелке 2. Теплоноситель по стрелке 3 подается для поджога твердого топлива в слое. Воздух по стрелке 4 подают на горение твердого топлива в зону смешанных процессов. Горячие газы из зон поджога топлива и зоны смешанных процессов подают в зону су 1 нки и подогрева. Теплоноситель в эту зону подают через патрубки, обозначенные на схеме знаком . За счет разрежения в патрубках, обозначенных знаком (-), газы продвигаются к ним через пустоты в слое гранулированного материала. Отходящие газы из зоны сушки и подогрева удаляются по стрелке 5.Разнонаправленные (вихревые) потоки теплоносителя обеспечивают интенсивную сушку и подогрев гранулированного материала по всему объему зоны сушки.Благодаря тому, что насыщенные парами отходящие газы своевременно удаляются из слоя за счет того, что расстояние между точками подвода и отвода теплоносителя составляет 5-30 диаметров гранул обжигаемого материала, предотвращается конденсация паров воды, материал быстро нагревается до 55-85 С. Это способствует увеличению производительности за счет увеличения кален дарного времени работы печи. На колосниковь 1 х печах (агломерационных машинах) переувлажнение материала приводит к увеличению количества возврата - недожога. Таким образом, применение предлагаемого изобретения на агломашинах также приводит К увеличению производительности.Пример 1. Сырьевую муку с расчетным количеством твердого топлива гранулируют с добавлением воды при нормальной температуре (20-21 С). В шахту с поверхностью газораспределительных стенок 0,48 м подают гранулированный сырьевой материал фракции 5-15 мм. Горячий воздух с температурой 600-650 С,полученный в теплообменнике, подают в слой в зону смешанных процессов и для поджога твердого топлива. Отходящие газы отводят в атмосферу. Контролю подлежат расход воздуха (газопроницаемость слоя) И производительность агрегата.Результаты эксперимента приведены в табл. 2.Пример 2. То же, что в примере 1, но гранулированный материал подается предварительно в зону су 1 нки и подогрева в вихревых потоках теплоносителя объемом 0,36 мз, подвод и отвод теплоносителя в которой осуществляется на расстоянии 150 мм. Теплоносителем служат газы, отобранные из зоны смешанных процессов и зоны зажигания топлива. Затем нагретые и высушенные гранулы поступают в зону поджога топливаИз данных табл. 2 следует, что ведение обжига по предлагаемому способунулированной сырьевой смеси, до поджога в ней топлива в вихревых потоках теплоносителя предотвращает переувлажнение слоя, который сохраняет сь 1 пучесть и газопроницаемость.Сравнительные данные по аналогу,прототипу и предлагаемому способу приведены в табл. 3.Из табл. 3 видно, что предлагаемое решение позволяет предотвратить переувлажнение слоя без предварительного нагрева материала при грануляции и повысить производительность на 10-30 по сравнению с аналогом и прототипом. Кроме того, экономится тепло, около 30 ккал/кг клинкера по сравнению с прототипом, так как исключается необходимость подогрева воды перед подачей ее на грануляцию и упрощается технологический процесс по сравнению с известным решением, так как исключается необходимость подачи и дозировки горячего возврата.Способ обжига минерального материала в фильтрующем слое, включающий приготовление сырьевой смеси с твердым топливом, ее грануляцию, сушку и подогрев с последующим поджогом твердого топлива и его слоевым сжиганием в перекрестном токе материала и теплоносителя, отличающийся тем, что, с целью повышения производительности, нагрев и сушку гранулированной сырьевой смеси до поджога в ней топлива осуществляют в вихревых потоках теплоносителя,подвод и отвод которого в слое ведут на расстоянии 5-30 диаметров гранул.При- Расстояние между точками подвода и Температура гранул перед Технологический результат мер отвода теплоносителя, диаметров поджогом топлива, С ГРаНУП 1 30 Переувлажнения не происходит, гранулы слипаются 2 20 3 10 4 5 5 25 6 15 Переувлажнение слоя, гранулы слипа 7 31 ются и прилипают к поверхности газораспределительной стенки Не обеспечивается истечение (прохо 8 4 димость) несвязанного сыпучего материала из-за сводообразования Таблица 2 Пример Время тер- Расход Газо- Примечание мообработ- теплоно- проники, ч-мин сителя, ЦаеМЗ /ч мость,нмз /ч 1 о 1037 0,60 5 768 0,44 С лои переувлажняется, гранулы слипаются, агрегат останавливают на 10 630 о 36 шишку 15 31 1 0,18 20 69 О 04 Отверстия выводной газораспределительной стенки практически зама заны, гранулы материала слиплись 2 0 1037 0,60 Слой сыпучий, агрегат устойчиво работает 5 1037 0,60 30 1037 0,60 120 1037 0,60 480 1036 0,60 Слой сыпучий, агрегат устойчиво работает 43 20 1035 0,60 8640 1037 0,60

МПК / Метки

МПК: C04B 7/44

Метки: фильтрующем, способ, обжига, слое, материала, минерального

Код ссылки

<a href="https://kz.patents.su/6-59-sposob-obzhiga-mineralnogo-materiala-v-filtruyushhem-sloe.html" rel="bookmark" title="База патентов Казахстана">Способ обжига минерального материала в фильтрующем слое</a>

Предыдущий патент: Способ обжига минерального сырья

Следующий патент: Способ получения гидрофильного баритового утяжелителя буровых растворов

Случайный патент: Устройство и способ для нанесения покрытия на подложку