Сталь

Номер патента: 2506

Опубликовано: 15.09.1995

Авторы: Швецов Александр Николаевич, Шарафутдинов Равиль Яковлевич, Цымбал Виктор Павлович, Кокушкин Дмитрий Павлович, Рахуба Валерий Михайлович

Формула / Реферат

Изобретение относится к области черной металлургии, в частности к сталям. Сталь содержит углерод, марганец, кремний, хром, никель, медь, железо, фосфор, германий и дополнительно ванадий, молибден при следующем соотношении компонентов, мас. %:

углерод 0,03-0,20

марганец 0,20-1,70

кремний 0,010-0,080

хром 0,50-1,50

никель 0,15-0,70

медь 0,15-0,50

германий 0,001-0,005

ванадий 0,005-0,03

молибден 0,010-0,10

фосфор 0,06-0,18

железо остальное.

Изобретение позволяет снизить расход металла на первом переделе при одновременном повышении прочности, ударной вязкости, особенно при минусовых температурах, а также увеличить стойкость к коррозии в условиях повышенной влажности.

Текст

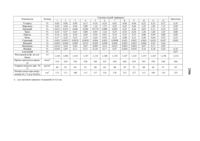

Известна сталь следующего химического состава, мас.Сталь имеет довольно высокую коррозийную стойкость во влажной среде, но имеет существенные недостатки расходный коэффициент на слябинге высок и составляет 1,210-1,225 т/т.Это связано с наличием в ее составе значительного количества алюминия, расход которого высок /1,8-2,3 кг/т стали/. Образующиеся в процессе раскисления известной стали алюминием глиноземистые включения снижают прочность и особенно ударную вязкость при минусовых температурах, что снижает область ее применения.Технический результат изобретения, заключающийся в снижении расхода металла на первом переделе при одновременном повышении прочности, ударной вязкости, особенно при минусовых температурах, а также увеличении стойкости и коррозии в условиях повышенной влажности,обеспечивается тем, что сталь, содержащая углерод, марганец, кремний, хром, никель, медь, германий, фосфор и железо, согласно изобретению,дополнительно содержит ванадий и молибден, ПрИ СЛЕДУЮЩЕМ СООГНОШЕНИИ КОМПОНЕНТОВ, мас.Сопоставительный анализ с прототипом показывает, что предлагаемая сталь отличается от прототипа одновременным введением в ее состав фосфора, германия, ванадия, молибдена. Сталь не имеет в своем составе алюминия и содержит кремний в узко фиксированных пределах.Введение в состав предлагаемой стали фосфора, германия, ванадия и молибдена в указанных пределах обеспечивает ряд положительных свойств в процессе кристаллизации стали и дальнейших переделах его на готовый прокат германий обладает большим сродством к кислороду ивступает с ним во взаимодействие на ранней стации кристаллизации слитка, образуя дисперсные окислы размером в основном не более 3000 А,которые являются центрами кристаллизации. Они ускоряют кристаллизацию, образуя мелкодисперсную структуру краевой зоны слитка /как отлитого в изложницы, так и литого сляба при непрерывной разливке/, снижают рост дендритов. При дальнейшей кристаллизации в объеме слитка окислы германия также способствуют образованию равномерной мелкодисперсной структуры металлической матрицы. Превышение содержания германия выше заявляемых пределов приводит к перераскислению металла и ее удорожанию,а снижение менее заявляемых пределов не обеспечивает их достаточного модифицирующего воздействия.Введение в состав стали ванадия позволяет связать азот в нитриды ванадия, что повышает прочность и ударную вязкость. К дополнительным свойствам ванадия нужно отнести также то,что он, имея раскислительную способность ниже марганца и значительно ниже кремния, не изменяет степени раскисленности металла. Использование ванадия ниже заявляемых пределов неэффективно, т.е. его концентрации не хватает на связывание азота, а превышение выше верхнего предела приводит к удорожанию стали без придания ей дополнительно прироста прочности и ударной вязкости.Введение молибдена в заявляемых пределах приводит к повышению прочностных характеристик за счет образования более мелкого вторичного зерна. Превышение его содержания выше заявленных удорожает сталь.Фосфор образует с железом раствор внедрения в ферриты, возмущение структуры решетки феррита, искажение решетки повышается с увеличением массовой доли фосфора. В результате повышается временное сопротивление, предел текучести, твердость. С повышением содержания фосфора в стали, особенно в присутствии меди,улучшается коррозионная стойкость проката в окружающей атмосфере. Весь комплекс положительных свойств при введении фосфора усиливается при наличии в стали никеля, меди и молибдена, которые имеются в заявляемой стали. При снижении содержания фосфора менее заявляемых пределов не проявляется его влияние в части повышения коррозионной стойкости, а повышение выше заявляемых может привести к снижению ударной вязкости за счет образования избьпочных фаз фосфидов железа.Увеличение содержания углерода более заявляемых пределов /выше 0,20 / несколько повышает прочность, но приводит к ухудшению свариваемости металла на обжимных станах, а следовательно, к увеличению его расхода за счет развития дефектов по расслоению. Содержание углерода менее 0,03 приводит к повышенной газонасыщенности, ухудшению качества поверхности и повышенному расходу металла, увеличи 5вается также склонность металла к росту зерна, и,как следствие, снижение прочности.При содержании марганца ниже заявляемых пределов уменьшается свариваемость стали, возрастает пораженность поверхности проката рванью. При увеличении содержания марганца более 1,70 происходит падение цпампуемости,увеличивается разнозернистость готового проката, что снижает его прочность.Содержание кремния в заявляемых пределах обеспечивает благоприятную структуру литого металла, соответствующую полуспокойной и расходом металла на обжимных станах 1,090-1,110 т/т.Снижение содержания кремния менее 0,010 приводит к повышенной газонасыщенности металла, развитию усадочных и поверхностных дефектов /рвань, сотовый пузырь/ и, как следствие, увеличению расхода металла на обжимных станах до 1,140-1,150 т/т. Превышение содержания кремния белее 0,08 приводит к получению перераскисленного металла и также к повышенному расходному коэффициенту /до 1,150-1,160 т/т/ при прокатке слитков.Введение никеля, меди и хрома в заявляемых пределах позволяет повысить прочность, стойкость против коррозии, а также хладностойкость и ударную вязкость. Причем эти элементы при введении в сталь не меняют степени ее раскисленности, которая регулируется у полуспокойного металла содержанием кремния.Сущность данного изобретения заключается в том, что в состав полуспокойной стали введены одновременно германий, ванадий, молибден,фосфор, что обеспечивает значительное снижение расхода металла на первом переделе при одновременном улучшении прочностных характеристик, повышение ударной вязкости и стойкости против атмосферной коррозии.В таблице 1 приведены оптимальные составы заявляемой стали /варианты 1-3/, варианты 4-5 вне заявляемых пределов, а также сталь по прототипу и соответствующие им расходный коэффициент на слябинге, предел прочности, ударная вязкость при -50 С и показатели коррозионной стойкости во влажной среде /потеря массы образца/ при погружении в 0,1-ный раствор МА 2 СО 4 с подсушиванием/.Как видно из таблицы, использование стали в заявляемых пределах позволяет получить минимальный расходный коэффициент на слябинге и одновременно повышенную прочность, ударную вязкость, а также стойкость против атмосферной коррозии. При производстве стали с содержанием углерода, марганца, кремния, германия, ванадия, молибдена, фосфора ниже заявляе 2506мых пределов значительно возрастает расходный коэффициент на слябинге /до 1,140-1,150 т/т против 1,090-1,110 т/т у стали в заявляемых пределах элементов/, что связано с повышением газонасыщенности металла и, как следствие, снижением служебных характеристик готового проката.При повышении этих элементов выше заявляемых пределов расход металла увеличивается до 1,150-1,160 т/т, что связано с его перераскислением. Служебные характеристики готового проката при этом в сравнении со сталью в оптимальных пределах элементов не повышаются. Характеристика показателей у заявляемой стали значительно лучше, чем у прототипа /см. табл. 1/.Для экспериментальной проверки заявляемого состава провели серию опытных плавок, при выплавке которых изменяли содержание элементов в различных пределах предлагаемого состава,включая и заграничные содержания элементов, а также согласно прототипу.Сталь выплавляли в 600 т мартеновских печах с продувкой ванны кислородом через сводовые фурмы с использованием чугуна, содержащего до 1,1 фосфора без скачивания шлака в процессе плавки. Молибден, медь и никель вводили в печь в виде содержащих эти элементы отходов, а также в виде комплексного сплава. Германий и ванадий вводили вместе с чугуном. Феррохром и остальные элементы присаживали в ковш, металл в процессе выпуска через шиберный затвор продували аргоном. Выпуск производили в два 300-т ковша. Сталь разливали на слитки весом 18-20 т,затем прокатывали на слябинге на слябы сечением 180-195-1250-1350 мм. Слябы затем прокатывали на полосу толщиной 4,0-6,0 мм на горячекатаном широкополосном стане 1700 и холоднокатаном стане на толщину 0,8-1,5 мм. Производили оценку раскроя сляб на слябинге, испытывали на прочность, ударную вязкость и стойкость к атмосферной коррозии.Из приведенных в таблице 2 данных можно сделать вывод, что использование предлагаемой стали в заявляемых пределах содержания элементов существенно снижает расходный коэффициент металла на первом переделе при одновременном повышении ее служебных характеристик.Таким образом, предлагаемая сталь отличается значительным снижением расхода металла/90-100 кг/т/ на обжимных станах при одновременном повышении прочностных характеристик/на 100-120 н/мм 2/, ударной вязкости при минусовых температурах /на 20 дж/см 2/ и высокой коррозийной стойкостью во влажной среде. Это позволит снизить себестоимость ее производства и расширить область применения./х - для листового проката толщиной 4,0-6,0 ммСоставы сталей /варианть 1/ Показатели Размерн. 1 П т У У Прототип Углерод 0,04 0,10 0,20 0,02 0,26 0,10 Марганец 0,25 0,80 1,65 0,10 1,95 0,90 Кремний 0,010 0,040 0,075 0,005 0,11 0,20 Хром 0,50 1,00 1,45 0,30 1,60 0,80 Никель 0,15 0,40 0,65 0,05 0,90 0,40 Медь 0,16 0,30 0,50 0,10 0,70 0,35 Германий 0,001 0,003 0,005 0,0005 0,007 0,002 Ванадий 0,005 0,015 0,030 0,002 0,050 Молибден 0,010 0,05 0,10 0,005 0,20 Фосфор 0,06 0,12 0,18 0,03 0,20 0,10 Алюминий - - - - - 0,07 Расходный коэф. на слябинге т/т 1,105 1,095 1,108 1,140 1,150 1,210 Предел прочности проката н/мм 2 515 522 530 470 535 500 Ударная вязкость при -50 С Д 7 К/СМ 2 60 63 66 48 67 49 1 Ттч 2 В гди 113 110 105 124 107 126Показатели Размер 1 2 3 4 5 Состав сталей ариаъгты 9 то 1 1 12 Прототип Углерод 0,03 0,06 0,09 0,13 0,16 0,20 0,02 0,06 0,04 0,22 0,25 0,27 0,10 Марганец 0,26 0,40 0,60 0,80 1,10 1,55 0,26 0,45 0,40 1,45 1,85 1,15 0,90 Кремний 96 0013 0035 0046 0060 сус 70 0080 0005 003 004 009 002 010 020 Хром 96 052 057 065 080 005 020 035 000 020 120 160 045 080 Никель 0,16 0,20 0,30 0,40 0,50 0,65 0,10 0,10 0,15 0,80 0,90 0,80 0,40 Медь 0,17 0,20 0,25 0,35 0,40 0,50 0,10 0,08 0,12 0,40 0,60 0,55 0,35 гърманий 96 0001 00012 00020 00030 0004 0005 00008 0001 0002 0004 0010 0007 0002 Ванадий 96 0005 0006 0009 0012 0020 0028 0006 0002 0003 0006 003 004 Молибден 0,012 0,04 0,06 0,07 0,005 0,10 0,015 0,003 0,004 0,07 0,11 0,09 Фосфор 96 0065 009 001 003 0045 007 007 0040 0030 000 008 020 000 Алюминий 96 - - - - - - - - - - - - 007 РаХдЪЬа Т 1,104 Д 096 1,103 1,107 1,110 1,108 1,150 1,107 1,102 1,155 1,165 1,158 1,210 1 Трдфтфа М 2 514 520 530 528 540 535 450 460 470 545 550 540 500 УдарнаЯвЯтЬри 50 дМ 2 60 62 66 61 68 66 48 49 52 68 66 67 49 Потеря массы при погру- 3 Жениибод 9 ъртОЪтО 4 тли 113 111 108 112 117 110 130 125 127 113 109 110 125/х - для листового проката толщиной 4,0-6,0 мм

МПК / Метки

МПК: C22C 38/46

Метки: сталь

Код ссылки

<a href="https://kz.patents.su/6-2506-stal.html" rel="bookmark" title="База патентов Казахстана">Сталь</a>

Предыдущий патент: Сталь

Следующий патент: Способ получения теллуридных или селенидных растворов.

Случайный патент: Способ сооружения скважины в грунте