Способ производства порошка тантала высокой химической чистоты и устройство для его осуществления

Номер патента: 19993

Опубликовано: 14.09.2012

Авторы: Обгольц Олег Яковлевич, Жуков Валерий Тимофеевич, Добрусин Сергей Юрьевич, Ангилевко Валерий Николаевич, Сергеев Борис Михайлович, Березко Владимир Васильевич

Формула / Реферат

Изобретение относится к порошковой металлургии и касается способа получения порошка тантала, который может использоваться для изготовления конденсаторов. Порошок получают натриетермическим способом, приводя во взаимодействие фтортанталат калия находящийся в состоянии свободного падения с парообразным натрием. Описано также устройство для осуществления способа.

Текст

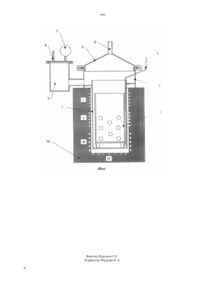

(51) 22 9/00 (2011.01) 22 9/24 (2011.01) 22 34/24 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА ВЫСОКОЙ ХИМИЧЕСКОЙ ЧИСТОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к порошковой металлургии и касается способа получения порошка тантала, который может использоваться для изготовления конденсаторов. Порошок получают натриетермическим способом,приводя во взаимодействие фтортанталат калия находящийся в состоянии свободного падения с парообразным натрием. Описано также устройство для осуществления способа.(72) Ангилевко Валерий Николаевич Березко Владимир Васильевич Добрусин Сергей Юрьевич Обгольц Олег Яковлевич Сергеев Борис Михайлович Жуков Валерий Тимофеевич(73) Акционерное общество Ульбинский металлургический завод Предлагаемое изобретение относится к области порошковой металлургии, в частности касается способа производства порошка тантала высокой химической чистоты. Порошок может использоваться для металлургических целей или для производства радиотехнических конденсаторов. Предлагаемое изобретение также касается устройства для производства указанного порошка. Более 60 производимого в мире тантала используется для изготовления электротехнических конденсаторов. Танталовые конденсаторы с тврдым электролитом отличается высокой мкостью, стабильностью свойств при малых размерах, высоким сопротивлением изоляции (в 23 раза выше, чем у алюминиевых конденсаторов),стойкостью плнки. Их можно применять в широком интервале температур от -80 до 200 С. Миниатюрные танталовые конденсаторы широко используют в передаточных радиостанциях,радарных установках, электронно-счтных машинах и других устройствах. Наибольшее применение получили аноднопористые конденсаторы критериями оценки качества которых являются удельный заряд,величина пробивного напряжения и ток утечки. Данные характеристики определяются в основном качеством используемых порошков, главными показателями которого являются А. Крупность порошка. Из более мелкого порошка обладающею высокой удельной поверхностью можно изготовить анод с большей поверхностью пор. А поскольку емкость конденсатора напрямую связана с поверхностью анода использование при его изготовлении порошка с большей удельной поверхностью предпочтительно Б. Чистота порошка. Присутствующие в порошке металлические и неметаллические примеси способствуют нарушению целостности и однородности анодной окисной пленки и являются причиной высоких токов утечки и низкого напряжения пробоя. Наибольшее распространение при производстве первичных танталовых порошков конденсаторного класса в настоящее время имеет способ восстановления фтортанталата калия жидким натрием в среде расплавленных галогенидов щелочных металлов по реакции 275 Та 52 - . Известен способ восстановления тантала (4,067,736./. 1978 МПК 22 009/00). В тигель загружают шихту фтортанталата калия и прокаленного хлористого натрия в соотношении 41 (моль), хлористый натрий добавляют для снижения температуры плавления системы. Тигель с шихтой закрывают крышкой,герметизируют, эвакуируют воздух и заполняют аргоном. Заполненный аргоном тигель помещают в печь и разогревают до температуры порядка 150 С. В шихту опускают мешалку, приспособленную для перемешивания сыпучих веществ. При перемешивании к шихте фтортанталата калия и хлористого натрия постепенно приливают металлический натрии в количестве достаточном 2 для полного восстановления тантала. В ходе перемешивания достигается равномерное смешение фтортанталата калия с восстановителем. Затем температуру в тигле повышают до 200400 С для инициирования реакции, которая преимущественно протекает в течение 1020 минут, и проводят выдержку восстановленного продукта при температуре 900 1000 С в течение около 4 часов. В продолжение всего процесса перемешивание не прекращают. Известен следующий способ получения первичного конденсаторного порошка тантала,считающийся классическим (4,149,876./. 1979 МПК 22 009/00). В тигель загружают шихту фтортанталата калия и прокаленных хлористого натрия и хлористого калия. Соотношение соли/фтортанталат калия составляет 0,25 1(ма),увеличение соотношения соли/фтортанталат калия способствует получению более мелкого порошка Тигель с шихтой закрывают крышкой, герметизируют, эвакуируют, воздух заполняют аргоном, помещают в печь и разогревают до температуры, достаточной для расплавления составляющих солевой системы. При температуре 660 С и постоянном перемешивании в расплав начинают подавать натрий с скоростью 0,2 кг на 1 кг фтортанталата калия в час. За счет теплоты,выделяющейся в результате реакции, температура в тигле повышается до 7601000 С со скоростью 1020 С/мин. По достижении заданной температуры скорость подачу натрия снижают до 0,1 кг на 1 кг фтортанталата калия в час и продолжают подачу натрия полного расходования фтортанталата калия. Ведение процесса при температуре в интервале 760850 С позволяет получать более мелкий порошок, в то время как при температуре в интервале 8501000 С - более крупный. Температуру восстановления контролируют с точностью 10 С путем принудительного охлаждения тигля потоком газа. Использование принудительного охлаждения позволяет сократить продолжительность процесса восстановления и способствует получению более мелкого порошка. Перемешивание продолжают в ходе всего процесса. При этом в течение процесса восстановления мешалку постепенно приподнимают так, чтобы она находилась выше уровня порошка,оседающего на дно тигля. После завершения процесса восстановления расплав выдерживают при температуре 900 1000 С в течение до 2 часов Наиболее близким к предлагаемому изобретению является следующий способ ( 4,684,399/ ,. 1987 МПК 22 034/20). Фтортанталат калия путем непрерывного либо порционного дозирования вводят в реактор. В качестве среды, в которой протекает реакция восстановления, используют расплав солевых систем - или -1 в соотношении 11(моль). Скорость не прерывного дозирования или величину разовой загрузки при порционном введении фтортанталата калия изменяют в зависимости от требуемых свойств порошка. Натрий вводят в ванну расплавленных солей единовременно до загрузки фтортанталата калия или загружают порционно или непрерывно дозируют одновременно с фтортанталатом калия. Температуру протекания реакции поддерживают в интервале от 600 до 950 С. Данный способ принимаем за прототип. Известный реакционный аппарат (устройство),выбранный в качестве прототипа заявляемого устройства, содержит реакционный сосуд с куполообразным подом, крышку реакционного сосуда с фланцевым креплением мешалку и механизм перемешивания,обеспечивающий вращение, а также подъем и опускание мешалки,блок уплотнения вала мешалки, патрубок подачи натрия в реакционный сосуд,систему вакуумирования, напуска и выхлопа аргона, систему поддержания и регулирования давления аргона внутри устройства (5,442,978.27,,/ .. 1995 МПК 22 009/00). Метод восстановления тантала в среде расплавленных солей жидким натрием при перемешивании позволил получать в промышленном масштабе конденсаторные порошки высокой удельной емкости, однако метод и устройство имеют следующие существенные недостатки А. Ванна расплавленных хлоридов и фторидов щелочных металлов находится в прямом контакте с материалом тигля при высокой температуре, что, в совокупности с перемешиванием приводит к коррозии тигля и загрязнению порошка элементами группы железа и хромом. Насколько это важно,говорит появление патентов, направленных на снижение коррозии тигля Б. Все примеси, содержащиеся в натрии и солях переходят в получаемый порошок. Поэтому к этим материалам предъявляются высокие требования по чистоте, что увеличивает стоимость конечного продукта, особенно при получении высокомкого порошка, где на 1 кг Та приходится от 10 до 20 кг солей. По вышеуказанной причине становится актуальной проблема отходов, т.к. утилизация галогенидов щелочных металлов весьма трудоемкий процесс В. Наличие сложного механизма перемешивания и узла уплотнения мешалки усложняет конструкцию устройства. Все перечисленные недостатки приводят к тому, что существенно увеличивается себестоимость конечного продукта, усложняется эксплуатация и обслуживание устройства. Задачей предполагаемого изобретения является замена жидкой среды, в которой протекает реакция натриетермического восстановления тантала из фтортанталата калия на газовую среду. Задачей предполагаемого изобретения является также устройство для осуществления предлагаемого способа. Техническим результатом предлагаемого изобретения является исключение загрязнения порошка материалом реактора и примесями,содержащимися в жидкой среде, а также уменьшение себестоимости порошка, упрощение конструкции устройства и,соответственно,упрощение его эксплуатации и обслуживания. Сущность предлагаемого изобретения состоит в том, что в отличие от известного способа получения порошка тантала, заключающегося в том, что фтортанталат калия, путем непрерывного или порционного дозирования вводят в реактор, где он восстанавливается жидким натрием в среде расплава эвтектической солевой системы, по предлагаемому способу фтортанталат калия порционно или непрерывно дозируют в реактор, где он восстанавливается парообразным натрием,находясь в состоянии свободного падения в среде инертного газа и паров натрия. Реакция восстановления может проводиться, как при атмосферном, так и при повышенном давлении. Процесс восстановления проводят следующим образом. Обогреваемый реактор заполняют парами натрия, испаряемого в нижней части реактора, при температуре выше температуры кипения натрия при данном давлении. Затем в верхнюю часть реактора с определенной скоростью дозируют фтортанталат калия, который, падая, восстанавливается в противотоке паров восстановителя. Восстановленный продукт собирают в нижней части реактора. По завершении процесса восстановления натрий,захваченный восстановленным продуктом, удаляют отгонкой при температуре больше температуры кипения натрия при данном давлении. Например,при абсолютном давлении 1 атм. температура на отгонке должна быть не менее 883 С При проведении процесса согласно предлагаемому изобретению восстанавливаемый продукт во время протекания реакции находится в состоянии свободного падения и не имеет непосредственного контакта с конструкционными материалами, из которых изготовлен реактор. Восстановленный продукт не перемешивается и соответственно с материалом сборника непосредственный контакт имеет лишь небольшая часть продукта, удельный вес которой закономерно уменьшается с возрастанием линейных размеров реактора и сборника и увеличением производительности устройства. Поскольку восстановленный продукт имеет густую консистенцию, сборник восстановленного продукта,как и другие элементы внутренней оснастки,непосредственно контактирующие с восстановленным продуктом,могут быть изготовлены сборными, без использования сварки,из того же материала, что и получаемый порошок,например, из тантала. Перечисленные выше особенности представляемого способа восстановления благоприятны для получения порошка с низким содержанием металлических примесей. Для осуществления процесса предлагается устройство,содержащее обогреваемый реакционный сосуд, крышку реакционного сосуда,систему вакуумирования, напуска и выхлопа аргона,систему регулирования и поддержания давления 3 аргона внутри устройства, отличающееся тем, что реакционный сосуд выполнен в виде вертикальной реторты с соотношением диаметр/высота от 0,15 до 0,30, высотой более 800 мм и диаметром более 200 мм. В верхней не обогреваемой части реакционный сосуд имеет расширитель образующий кольцевой желоб. Реакционный сосуд содержит сборник восстановленного продукта и имеет патрубок для загрузки натрия. К верхней не обогреваемой части реакционного сосуда присоединен конденсатор избыточного натрия. Крышка реакционного сосуда выполнена конической и имеет патрубок загрузки фтортанталата калия. Печь обогрева реакционного сосуда имеет, по крайней мере, две зоны обогревазону испарения натрия и зону поддержания натрия в парообразном состоянии. Соотношение диаметр/высота в пределе от 0,15 до 0,30 обеспечивает необходимое размещение разно-температурных зон по обогреваемой части реторты. При высоте реторты менее 800 мм фтортанталат калия не успевает восстановиться в состоянии свободного падения, что приводит к перегреву восстановленной массы в сборнике за счет тепла выделяющегося в результате реакции и,соответственно, к укрупнению порошка. Диаметр реторты более 200 мм при высоте не менее 800 мм обеспечивает отсутствие пересечения зоны реакции со стенками и, соответственно,предупреждает загрязнение порошка материалом, из которого изготовлена реторта и внутренняя оснастка. Расширитель с кольцевым наклонным желобом предназначен для сбора избыточного натрия и мелкодисперсной части восстановленного продукта,как правило, химически менее чистой. Для облегчения циркуляции паров натрия внутри реактора сборник изготовлен перфорированным. Поскольку натрий испаряют в нижней части реторты то, соответственно, в нижней части реторты должна поддерживаться большая температура и нагреватель печи должен иметь большую мощность. Для достижения максимальной интенсивности испарения натрия при атмосферном давлении в нижней части реторты следует поддерживать температуру выше 883 С. Однако, поскольку в нижней части реторты собирается восстановленный продукт, то температуру в нижней части реторты не следует поднимать выше 1100 С т.к. это приведет к укрупнению порошка за счет тепловой агломерации. Это в равной степени относится как к процессу восстановления так и к процессу отгонки избыточного натрия захваченного восстановленным продуктом. В верхней части реторты протекает реакция восстановления идущая с выделением тепла и, соответственно, в верхней части реторты должна поддерживаться более низкая температура, что направлено на уменьшение потерь парообразного натрия и предотвращение укрупнения порошка в результате тепловой агломерации. Наиболее предпочтительно использование зонального обогрева реторты с последовательным снижением 4 температуры по направлению от нижней к верхней части реторты. Принципиальная схема предлагаемого устройства для получения порошка тантала приведена фигуре. Устройство состоит из реакционною сосуда в виде вертикальной цилиндрической реторты (1) с соотношением диаметр/высота в пределах от 0,15 до 0,3, высотой более 800 мм и диаметром более 200 мм. В верхней части реторты имеется расширитель (2)кольцевым наклонным желобом. Реторта содержит перфорированный сборник восстановленного продукта (3). Реторта имеет патрубок для загрузки натрия (4) в нижнюю часть реторты. К верхней не обогреваемой части присоединен конденсатор избыточного натрия(5). К конденсатору избыточного натрия присоединены выхлопной клапан (6) и дыхательный автомат (7) служащие для регулирования и поддержания внутри устройства давления инертного газа, например, аргона. Реторта имеет коническую крышку (8)патрубком (9) для загрузки фтортанталата калия. Для обогрева реторты в состав устройства входит печь (10) имеющая зоны испарения (, ) и зоны поддержания натрия в парообразном состоянии(,). Пример 1. Порошок тантала,обладающий высокой химической чистотой был получен восстановлением парообразным натрием из фтортанталата калия находящегося в состоянии свободного падения с использованием устройства, принципиальная схема которого показана на фигуре. Реторта (1) была диаметром 210 мм и высотой 832 мм и изготовлена из нержавеющей стали. Сборник восстановленного продукта (3) был изготовлен из мягкого железа (Ст.3). Процесс восстановления согласно предлагаемому изобретению был проведен следующим образом. После помещения в реторту(1) сборника восстановленного продукта (3) и установки конденсатора избыточного натрия (5) реторту закрывают крышкой (8) и герметизируют. Затем воздух внутри устройства заменяют аргоном,на конденсатор избыточного натрия устанавливают выхлопной клапан и дыхательный автомат, и реторту помещают в четырехзонную шахтную печь(10). По патрубкам (4) и (9) в реторту подают аргон со скоростью, достаточной для поддержания внутри устройства инертной атмосферы. Зоны печи (сверху вниз) разогревают до следующих температур 820 С,- 920 С,- 960 С,- 1000 С. По патрубку (4) при помощи поплавкового дозатора (не показан) на дно реторты со скоростью 23 г/мин подают натрий, разогретый до 180 С. По патрубку(9) при помощи роторного дозатора (не показан) в реторту подает фтортантала калия со скоростью 44 г/мин. Включение дозатора фтортанталата калия следует через 30 секунд после включения дозатора натрия. За этот короткий промежуток между включениями дозаторов объем реторты заполняется парами натрия, и происходит восстановление окисных пленок, покрывающих поверхности внутренних деталей реторты. Дозирование фтортанталата калия и натрия продолжалось с заданными производительностями до полного расходования одного из реагентов. Процесс восстановления продолжался 91 минут, было восстановлено 4,0 кг фтортанталата калия. После окончания процесса восстановления расход аргона на дно реторты увеличивают и устройство выдерживают в печи при тех же температурах в течение 0,5 часа для отгонки избыточного натрия захваченного восстановленным продуктом. Затем устройство извлекают из печи и охлаждают. Восстановленный продукт был извлечен из реторты и представлял собой хрупкую пористую крупчатую массу черного цвета, которая легко дробилась. Порошок был отделен от продуктов реакции путем растворения их в дистиллированной воде, а затем обработан в 5 растворе соляной кислоты в течение одного часа. Получено 1,7 кг порошка. Содержание некоторых примесей в порошке приведено в таблице. Для сравнения было проведено восстановление по прототипу Восстановление было проведено в устройстве с тиглем объемом 10 литров при порционной загрузке фтортанталата калия. Было восстановлено 4,0 кг фтортанталата калия. Процесс восстановления продолжался 165 минут Восстановленная масса представляла собой прочный солевой слиток с вкраплениями порошка, и тяжело дробилась. Порошок был отделен от продуктов реакции путем растворения их в дистиллированной воде, а затем обработан в 5 растворе соляной кислоты в течение одного часа. Получено 1,7 кг порошка. Содержание некоторых примесей в порошке приведено в таблице. Таблица Содержание некоторых примесей в порошках полученных по предлагаемому способу и по прототипу Способ Предлагаемый способ Прототип Как видно из таблицы порошок, полученный согласно предполагаемому изобретению имеет на порядок меньшее содержание , ,и в два раза меньшее содержаниеичем порошок,полученный по прототипу Порошки, полученные по предлагаемому способу и по прототипу имели одинаковую среднюю крупность частиц- 0,8 мкм и одинаковую величину удельного заряда - 25 тыс. мкКл/г, при температуре спекания анодов 1400 С. Порошок, полученный по прототипу, имел величину тока утечки 3 нА/мкКл, а полученный по предлагаемому способу 1 нА/мкКл ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства порошка тантала высокой химической чистоты натриетермическим восстановлением из фтортанталата калия путем порционного или непрерывного дозирования фтортанталата калия, отличающийся тем, что процесс восстановления осуществляют при свободном падении кристаллов фтортанталата калия в среде инертного газа и паров натрия. 2. Устройство для получения порошка тантала,содержащее обогреваемый реакционный сосуд,крышку реакционного сосуда,систему вакуумирования, напуска и выхлопа инертного газа,систему регулирования и поддержания давления инертного газа внутри реакционного сосуда отличающееся тем, что реакционный сосуд выполнен в виде вертикальной реторты с соотношением диаметр/высота в пределах от 0,15 до 0,30, высотой не менее 800 мм и диаметром не менее 200 мм с расширителем в верхней части,образующим кольцевой желоб,содержащей перфорированный сборник восстановленного продукта, имеющий патрубок для загрузки натрия, с присоединенным к ней конденсатором избыточного натрия, крышка реакционного сосуда выполнена конической и оснащена патрубком загрузки фтортанталата калия, печь обогрева реакционного сосуда имеет зону испарения натрия и зону поддержания натрия в парообразном состоянии.

МПК / Метки

МПК: B22F 9/24, C22B 34/24, B22F 9/00

Метки: тантала, химической, высокой, порошка, производства, устройство, чистоты, осуществления, способ

Код ссылки

<a href="https://kz.patents.su/6-19993-sposob-proizvodstva-poroshka-tantala-vysokojj-himicheskojj-chistoty-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ производства порошка тантала высокой химической чистоты и устройство для его осуществления</a>