Способ контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и устройство для его осуществления

Номер инновационного патента: 31170

Опубликовано: 16.05.2016

Авторы: Еренчинов Кагазбек Калыкбаевич, Еренчинов Данияр Кагазбекович

Формула / Реферат

Изобретение относится к области металлообработки и применяется для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и может использоваться для выявления различных дефектов поверхностей, в том числе, трещин, вмятин, забоев, темных пятен, задиров, кольцевых вытянутых царапин, протрав и других.

В способе контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и устройстве для его осуществления, при котором фокусируют и направляют на контролируемую поверхность детали световой поток, фиксируют отраженный световой поток, перемещают световой поток по контролируемой поверхности и по изменению интенсивности отраженного светового потока выявляют и идентифицируют дефекты поверхности детали, световой поток формируют и направляют на вращающуюся контролируемую деталь от нескольких расположенных вдоль оси вращения излучателей светового потока, которые управляются коммутатором, при этом частота переключения излучателей выше частоты вращения контролируемой детали, а частота переключения светодиодов равна частоте вращения диска, причем переключение светодиодов происходит при поступлении каждого последующего импульса синхронизации содержащее источник светового потока и преемник, отраженного от контролируемой поверхности детали светового потока, источник светового потока выполнен в виде набора светодиодов, установленных последовательно вдоль оси вращения контролируемой детали, причем количество светодиодов в источнике светового потока зависит от максимально возможного длиннового размера контролируемой детали, для ориентации и вращения детали применяется ведущий и ведомый центры, дополнительно введен коммутатор с устройством его управления, генератор тактовых импульсов и устройство синхронизации, состоящее из излучающего и приемного светодиодов, и размещенного между ними вращающегося диска с отверстием, который связан с ведомым центром.

Таким образом, преимущества предлагаемого изобретения - расширенные функциональные возможности, за счет оперативного выявления и достоверной идентификации большого количества дефектов поверхностного слоя деталей с цилиндрическими и сферическими поверхностями.

Текст

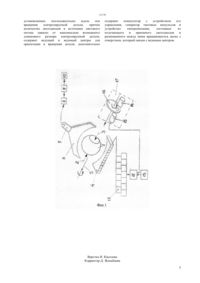

(51) 01 11/30 (2006.01) 01 9/00 (2006.01) МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ световой поток формируют и направляют на вращающуюся контролируемую деталь от нескольких расположенных вдоль оси вращения излучателей светового потока, которые управляются коммутатором, при этом частота переключения излучателей выше частоты вращения контролируемой детали, а частота переключения светодиодов равна частоте вращения диска, причем переключение светодиодов происходит при поступлении каждого последующего импульса синхронизации содержащее источник светового потока и преемник, отраженного от контролируемой поверхности детали светового потока, источник светового потока выполнен в виде набора светодиодов, установленных последовательно вдоль оси вращения контролируемой детали, причем количество светодиодов в источнике светового потока зависит от максимально возможного длиннового размера контролируемой детали, для ориентации и вращения детали применяется ведущий и ведомый центры, дополнительно введен коммутатор с устройством его управления,генератор тактовых импульсов и устройство синхронизации, состоящее из излучающего и приемного светодиодов, и размещенного между ними вращающегося диска с отверстием, который связан с ведомым центром. Таким образом, преимущества предлагаемого изобретения - расширенные функциональные возможности, за счет оперативного выявления и достоверной идентификации большого количества дефектов поверхностного слоя деталей с цилиндрическими и сферическими поверхностями.(72) Еренчинов Кагазбек Калыкбаевич Еренчинов Данияр Кагазбекович(73) Некоммерческое акционерное общество Алматинский университет энергетики и связи(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И СФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к области металлообработки и применяется для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и может использоваться для выявления различных дефектов поверхностей, в том числе, трещин, вмятин, забоев,темных пятен, задиров, кольцевых вытянутых царапин, протрав и других. В способе контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и устройстве для его осуществления,при котором фокусируют и направляют на контролируемую поверхность детали световой поток, фиксируют отраженный световой поток,перемещают световой поток по контролируемой поверхности и по изменению интенсивности отраженного светового потока выявляют и идентифицируют дефекты поверхности детали, 31170 Изобретение относится к области металлообработки и применяется для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и может использоваться для выявления различных дефектов поверхностей, в том числе, трещин, вмятин, забоев,темных пятен, задиров, кольцевых вытянутых царапин, протрав и других. Известны устройства для измерения шероховатости поверхности. Профилометр ДБ содержит головку,привод,усилитель с измерительным элементом. С помощью профилометра можно контролировать шероховатость цилиндрических поверхностей деталей, например валов диаметром от 19 мм.(И.В. Дунин-Барковский Пьезопрофилометры и измерения шероховатости поверхности, 1961, М.,Машгиз, с.261-262). Недостаток аналога заключается в том, что профилометр лишен приспособления для контроля шероховатости у детали с наружной сферической поверхностью. Известно другое устройство (прибор) для контроля шероховатости цилиндрической поверхности детали, которое содержит датчик со щупом, соединенным с электронным прибором профилографом-профилометром,в котором происходит усиление электрического сигнала с датчика и его преобразование в цифровое значение,и графическое изображение (см. Каталог продукции ЗАО НПФ УРАН). Недостаток устройства заключается в отсутствие в его комплекте приспособления для контроля и измерения у детали шероховатости ее сферической поверхности. Известен также мерительный инструмент для контроля шероховатости сферической поверхности детали. Для измерения шероховатости деталь устанавливают на ложемент. Датчики, сканирующие ее поверхность, совершают поступательное и вращательное движение относительно контролируемой поверхности (Япония, Патент 5164506 А, МПК 01 7/34, 01 5/28, 01 7/28,опубликовано 29 июня 1993 г.) Недостаток данного аналога заключается в том,что при контроле шероховатости деталей с различными по величине диаметрами требуется для каждого размера детали свой ложемент. Наиболее близким к заявляемому изобретению по своей сущности является способ и устройство для контроля качества поверхности деталей, при котором фокусируют и направляют на контролируемую поверхность детали световой поток, фиксируют отраженный световой поток,перемещают световой поток по контролируемой поверхности и по изменению интенсивности отраженного светового потока выявляют и идентифицируют дефекты поверхности детали. Данное устройство, содержит источник светового потока и приемник отраженного от контролируемой поверхности детали светового потока (Соболева Н.А., Меламид А.Е., Фотоэлектрические приборы,М. Высшая школа. 1974 г. - с.93). 2 Недостаток известного способа и устройства для контроля качества поверхности деталей заключается в том, что не обеспечивается возможность выявления и получения информации одновременно обо всех погрешностях, т.е. нет идентификации большого количества дефектов поверхностей деталей с цилиндрическими и сферическими поверхностями в виде трещин, вмятин, забоев,темных пятен, задиров, кольцевых и вытянутых царапин, протрав и других, что значительно сужает функциональные возможности. Задача настоящего изобретения является разработка способа контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями,позволяющего расширить функциональные возможности за счет обеспечения возможности оперативного выявления и достоверной идентификации большого количества дефектов поверхностного слоя деталей с цилиндрическими и сферическими поверхностями, в том числе, трещин, вмятин, забоев, темных пятен,задиров, кольцевых и вытянутых царапин, протрав и других. Поставленная задача решается тем, что в способе контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями,при котором фокусируют и направляют на контролируемую поверхность детали световой поток, фиксируют отраженный световой поток,перемещают световой поток по контролируемой поверхности и по изменению интенсивности отраженного светового потока выявляют и идентифицируют дефекты поверхности детали, в соответствии с изобретением, световой поток формируют и направляют на вращающуюся контролируемую деталь от нескольких расположенных вдоль оси вращения излучателей светового потока,которые управляются коммутатором, при этом частота переключения излучателей выше частоты вращения контролируемой детали, а частота переключения светодиодов равна частоте вращения диска, причем переключение светодиодов происходит при поступлении каждого последующего импульса синхронизации. Другая задача настоящего изобретения является создание устройства для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями,включающая приспособления позволяющие дать интегральную оценку контролирующей поверхности деталей и получить информацию одновременно обо всех погрешностях. Поставленная задача решается тем что,устройство для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями, содержащее источник светового потока и преемник, отраженного от контролируемой поверхности детали светового потока,в соответствии с изобретением, источник светового потока выполнен в виде набора светодиодов,установленных последовательно вдоль оси вращения контролируемой детали,причем количество светодиодов в источнике светового потока зависит от максимально возможного длиннового размера контролируемой детали, для ориентации и вращения детали применяется ведущий и ведомый центры, дополнительно введен коммутатор с устройством его управления,генератор тактовых импульсов и устройство синхронизации, состоящее из излучающего и приемного светодиодов, и размещенного между ними вращающегося диска с отверстием, который связан с ведомым центром. Изобретение поясняется иллюстрацией, где на фиг.1 изображена схема предлагаемого устройство для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями. на Фиг.1 1 - контролируемая деталь 2 - ведущий центр вращения 3 - ведомый центр вращения 4 - источник светового потока 5 - ось вращения контролируемой детали 6 волоконный светодиод приемника отраженного светового потока 7 - катод приемника 8 - усилитель 9 - дискриминатор 10 - устройство разбракировки деталей 11 - коммутатор (устройство управлением переключения источника светового потока) 12 - устройство управление коммутатором 13 - генератор тактовых импульсов 14 - излучающий 15 - приемный 16 - вращающийся диск с отверстием 17 - устройство синхронизации. В соответствии с предлагаемым способом контроль качества поверхности осуществляют при вращении детали. Фокусируют и направляют на контролируемую поверхность детали световой поток от нескольких последовательно расположенных вдоль оси вращения детали и управляемых коммутатором излучателей светового потока, при этом частота переключения излучателей выше частоты вращения контролируемой детали. Фиксируют отраженный от поверхности детали световой поток, перемещают световой поток по контролируемой поверхности и по изменению интенсивности отраженного светового потока выявляют и идентифицируют различные дефекты поверхности детали. Пример осуществления предлагаемого способа. Для ориентирования и приведения во вращение деталей 1 с цилиндрическими и сферическими поверхностями в устройстве для контроля качества применены ведущий 2 и ведомый 3 центра,источник светового потока выполнен в виде набора светодиодов 4, размещенных вдоль оси 5 вращения контролируемой детали 1. Отраженный от поверхности контролируемой детали 1 световой поток при помощи волоконного светодиода 6 направлен на катод приемника 7 отраженного светового потока. Сигнал от приемника 7 преобразуется в усилителе 8 и поступает на вход амплитудного дискриминатора 9, сигнал с которого управляет работой устройства 10 разбраковки деталей. Управление переключением источников 4 светового потока осуществляется распределителем 11 (коммутатором), управляемым от устройства управления 12. На входы управления 12 поступают импульсы от генератора тактовых импульсов 13, а также импульсы от дополнительно введенного устройства синхронизации 17, состоящего из излучающего 14 и приемного 15 светодиодов и размещенного между ними и связанного с ведомым центром 3 вращающегося диска 16 с отверстием. Устройство для контроля качества работает следующим образом. После попадания детали 1 на позицию контроля она ориентируется в пространстве и приводится во вращение с помощью центров 2 и 3. Первым же импульсом от устройства синхронизации запускается устройство переключения светодиодов 4 - распределитель 11(коммутатор), начиная с подачи импульса от устройства синхронизации включается первый светодиод 4. Переключение светодиодов 4 происходит при поступлении каждого последующего импульса синхронизации. В этом случае частота переключения светодиодов 4 равна частоте вращения диска 16. В течение одного его оборота контролируется участок поверхности детали 1, освещаемый одним светодиодом 4. Импульсы синхронизации подсчитывается счетчиком устройства управления 1 коэффициент пересчета, которого равен количеству светодиодов 4. При заполнении счетчика вырабатывается импульс, управляющий переключением генератора тактовых импульсов 13. В этом случае частота переключения светодиодов намного выше частоты вращения детали и осуществляется построчная развертка поверхности в течении одного полного оборота детали. По завершении полного оборота импульс устройства синхронизации 17 приводит схему управления и все ее узлы в исходное состояние. По результатам контроля выявляются и идентифицируются различные дефекты поверхности детали и, в зависимости от наличия и частоты,производится отбраковка деталей устройством 10. Следующий цикл контроля начинается только после выгрузки проконтролированной детали и установки на позицию контроля новой детали. Время контроля зависит от скорости вращения детали. Количество светодиодов в источнике светового потока зависит от максимально возможного длиннового размера контролируемой детали. В качестве светодиодов 4 использованы светодиоды АЛ 108, а в качестве приемника 7 фотоэлектронный умножитель типа ФЭУ-22. Пусть, для примера, скорость вращения детали- 3000 об.мин-1 (50 об.сек.-1), а длина детали - 67 мм. Тогда при габаритных размерах светодиода АЛ 108 А (42,512,5 мм) необходимое число светодиодов Время контроля при частоте переключения светодиодов равно частоте шия детали Частота переключения светодиодов 4 Допускаемая же частота переключения равна Время контроля при строчной развертке равно времени одного полного оборота детали Общее время контроля 120,56 . Частота переключения светодиодов зависит от диаметра и от принятого числа строк развертки поверхности детали, при ширине строки пстр 1 мм и диаметре детали 14,5 мм число строк гдеи- соответственно, время нарастания и время спада светового импульса. Условиесоблюдено. В лабораторных условиях был исследован опытный образец устройства контроля, качества поверхности,полученные экспериментальные данные чувствительности разработанного устройства, сведены в таблицу 1. Трещины (сквозное нарушение целостности поверхностного слоя) Царапины (в виде тонких продольных полосок) Забоины (механическое воздействие твердым предметом) Оголение (на толщину покрытия) Глубокие надрывы Изменение цвета поверхности Устройство для контроля качества поверхности было опробовано на целом ряде деталей со сферическими (например, пробки шаровых кранов) и цилиндрическими поверхностями, выявлены и идентифицированы дефекты поверхностного слоя контролируемых деталей, такие как, трещины,царапины, забоины, глубокие надрывы, изменение цвета поверхности, царапины и другие. Таким образом, преимущества предлагаемого изобретения - расширенные функциональные возможности, за счет оперативного выявления и достоверной идентификации большого количества дефектов поверхностного слоя деталей с цилиндрическими и сферическими поверхностями. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями, при котором фокусируют и направляют на контролируемую поверхность детали световой поток, фиксируют отраженный световой 4 поток,перемещают световой поток по контролируемой поверхности и по изменению интенсивности отраженного светового потока выявляют и идентифицируют дефекты поверхности детали, отличающийся тем, что световой поток формируют и направляют на вращающуюся контролируемую деталь от нескольких расположенных вдоль оси вращения излучателей светового потока,которые управляются коммутатором, при этом частота переключения светодиодов выше частоты вращения контролируемой детали и равна частоте вращения диска,причем переключение светодиодов происходит при поступлении каждого последующего импульса синхронизации. 2. Устройство для контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями,содержащее источник светового потока и приемник отраженного от контролируемой поверхности детали светового потока, отличающееся тем, что источник светового потока выполнен в виде набора светодиодов, 31170 установленных последовательно вдоль оси вращения контролируемой детали,причем количество светодиодов в источнике светового потока зависит от максимально возможного длиннового размера контролируемой детали,содержит ведущий и ведомый центры для ориентации и вращения детали, дополнительно содержит коммутатор с устройством его управления, генератор тактовых импульсов и устройство синхронизации,состоящее из излучающего и приемного светодиодов и размещенного между ними вращающегося диска с отверстием, который связан с ведомым центром.

МПК / Метки

МПК: G01B 11/30, G01B 9/00

Метки: качества, способ, деталей, осуществления, поверхности, поверхностями, устройство, сферическими, цилиндрическими, контроля

Код ссылки

<a href="https://kz.patents.su/5-ip31170-sposob-kontrolya-kachestva-poverhnosti-detalejj-s-cilindricheskimi-i-sfericheskimi-poverhnostyami-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ контроля качества поверхности деталей с цилиндрическими и сферическими поверхностями и устройство для его осуществления</a>

Предыдущий патент: Зерносушилка

Следующий патент: Способ анализа вещества

Случайный патент: Способ предотвращения попадания шлака в струю металла, вытекающего из ковша, при заливке форм из чайниковых ковшей