Литейно-прокатный агрегат продольно-клиновой прокатки

Номер инновационного патента: 26446

Опубликовано: 14.12.2012

Авторы: Абильмажинова Анель Бахтияровна, Машекова Айгерим Сериковна, Нуржанова Гульмира Жанатовна, Машеков Серик Акимович, Смагулова Назгул Кусеновна, Тажибаева Манзура Жаксылыковна

Формула / Реферат

Изобретение относится к обработке металлов давлением, а именно прокатке полос, и может быть использовано в прокатных цехах и малых предприятиях.

Литейно-прокатный агрегат продольно-клиновой прокатки, содержит

сталеразливочный ковш, промежуточный ковш, валковый кристаллизатор, погружной стакан, отверстие для подачи инертного газа, тянущие ролики, индукционный подогреватель, прокатный стан, участок охлаждения, правильно-тянущее устройство, тянущие ролики, летучие ножницы, моталки. В агрегате выполненный в виде вогнутого ползуна валковые кристаллизаторы сделаны передвигающимся горизонтально по поверхности разливочных валков и крышки

/) ■ М ■ R ■ п

кристаллизатора с максимальным скоростью и1ШХ!1 =—^ eel? где Д, к - диаметр

ист

валка кристаллизатора; Я- толщина литой полосы; В ~ ширина литой полосы; отах ,

- скорость литья; VMeT - объем жидкого металла. При этом в клети стана продольно-клиновидно располагающие рабочие или опорные валки сделаны уменьшающимся или увеличивающимся по диаметру в направлении прокатки соответственно. Диаметры рабочих или опорных валков определяются по формуле:

Ә >•+,= —-, т, где Д - диаметр валка в i клети; щ - толщина прокатываемой

полосы в / клети; n-t - частота вращение валков i клети; s, - опережение на выходе из валков / (/ = 1,2, .,., N - для рабочего валка; i = N,...2, 1 - для опорного валка; знак индекса «+» используется для рабочих валков, а знак индекса « - » - для опорных валков).

Текст

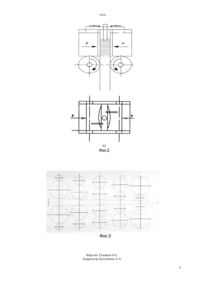

(51) 21 1/04 (2012.01) 21 5/00 (2012.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ подогреватель,прокатный стан,участок охлаждения,правильнотянущее устройство,тянущие ролики, летучие ножницы, моталки. В агрегате выполненные в виде вогнутого ползуна валковые кристаллизаторы сделаны передвигающимся горизонтально по поверхности разливочных валков и крышки кристаллизатора с в .к, л максимальной скоростью где В.Кдиаметр валка кристаллизатора Н толщина литой полосы В - ширина литой полосы, л - скорость литья мет - объем жидкого металла. При этом в клети стана продольноклиновидно располагающие рабочие или опорные валки сделаны уменьшающимся или увеличивающимся по диаметру в направлении прокатки соответственно. Диаметры рабочих или опорных валков определяются по формуле(1) , где- диаметр валка в 1 клети- толщина прокатываемой полосы вклети- частота вращение валковклети- опережение на выходе из валков(1,2, , - для рабочего валка,2, 1 - для опорного валка знак индексаиспользуется для рабочих валков, а знак индекса-- для опорных валков).(72) Машеков Серик Акимович Нуржанова Гульмира Жанатовна Абильмажинова Анель Бахтияровна Машекова Айгерим Сериковна Тажибаева Манзура Жаксылыковна Смагулова Назгул Кусеновна(73) Республиканское государственное предприятие на праве хозяйственного ведения Казахский национальный технический университет им. К.И.Сатпаева Министерства образования и науки Республики Казахстан(56) Достижение в технологиипри разливке углеродистой и коррозионностойких сталей / Г. Хоэнбихлер, П. Толбе, Р. Капости и др. // Сталь, 2003, 3. - с. 66-70(57) Изобретение относится к обработке металлов давлением, а именно прокатке полос, и может быть использовано в прокатных цехах и малых предприятиях. Литейно-прокатный агрегат продольно-клиновой прокатки, содержит сталеразливочный ковш,промежуточный ковш, валковый кристаллизатор,погружной стакан, отверстие для подачи инертного газа,тянущие ролики,индукционный Изобретение относится к обработке металлов давлением, а именно прокатке полос, и может быть использовано в прокатных цехах и малых предприятиях. Известен литейно-прокатный агрегат ТехнологияТехника установок и адаптация к расширенным производственным программам / Г.Флемминг,Ф.Хофманн, В.Роде и Д.Розенталь //МРТ, 1994. - с. 46 65 содержащий машину непрерывной разливки,ножницы, проходную роликовую печь, ножницы реза,непрерывную группу клетей, отводящий рольганг,установку ускоренного охлаждения металла, моталки. Однако в известном литейно-прокатном агрегате отливаются тонкие слябы, а для получения из этих слябов тонких полос 0,6 - 1,0 мм требуются высокие степени деформации. Такая высокая степень деформации тонких слябов требует использования мощного прокатного оборудования и больших производственных расходов. Известен двухвалковый литейно-прокатный агрегат Достижение в технологиипри разливке углеродистой и коррозионностойких сталей/Г. Хоэнбихлер, П. Толбе, Р. Капости и др. // Сталь,2003, 3. - с. 66-70 содержащий сталеразливочный ковш,промежуточный ковш,валковый кристаллизатор, тянущие ролики, петленакопитель,направляющие ролики,трехроликовый блок,индукционный подогреватель, прокатный стан,участок охлаждения, моталку. Недостатком известного двухвалкового литейнопрокатного агрегата является то, что жидкая сталь неравномерно распределяется между валками по мелкозернистости и чистоте поверхности полосы,полученные на этой машине уступают полосам полученным традиционным технологиям боковое уплотнение жидкой ванны, а так же соприкосновение жидкого металла с разливочным валком не позволяет формировать полосы без примораживания стали к торцевым уплотнениям и валкам появляются трещины на поверхности отливаемых полос из-за меньшей площади зеркала соприкасающейся поверхности снижается эффективность действия применяемых при разливке смесей из-за малого объема металла увеличивается турбулентность металла из-за не оптимального распределения струя металла не обеспечивается равномерное температурное условие затвердевания металла при прокатке появляются межклетевые натяжения возникают большие усилия прокатки, что приводит к снижению жесткости стана и снижению качества тонких полос. Технической задачей является получение полос с заданной структурой,толщиной,профилем,планшетной формой. Технический результат изобретения заключается в повышения качества получаемых полос. Это достигается тем, что литейно-прокатном агрегате продольноклиновой прокатки, содержащем сталеразливочный ковш, промежуточный ковш,валковый кристаллизатор,погружной стакан,отверстие для подачи инертного газа, тянущие ролики,индукционный подогреватель, прокатный стан,участок охлаждения, правильно-тянущее устройство,2 летучие ножницы, моталки, выполненный в виде вогнутого ползуна валковые кристаллизаторы сделаны передвигающимся горизонтально по поверхности разливочных валков и крышки кристаллизатора с, л где максимальной скоростьюв .к В.К - диаметр валка кристаллизатора Нтолщина литой полосы В - ширина литой полосы, л скорость литья мет - объем жидкого металла, а в клети стана продольно-клиновидно располагающие рабочие или опорные валки сделаны уменьшающимся или увеличивающимся по диаметру в направлении прокатки соответственно, при этом диаметры рабочих или опорных валков клети определяются по формуле(1) , где- диаметр валка вклети 111 (11 )- толщина прокатываемой полосы вклетичастота вращение валковклети- порядковый номер клети- опережение на выходе из валков(1,2, ,- для рабочего валка,2, 1 - для опорного валка знак индексаиспользуется для рабочих валков, а знак индекса - - для опорных валков). Изобретение поясняется чертежом, где на фиг.1 изображена схема расположения оборудования литейно-прокатного агрегата продольно-клиновой прокатки для производства тонкой полосы на фиг. 2, а и б схема двухвалкового кристаллизатора на фиг.3 схема расположение клетей непрерывного пятиклетевого стана тонколистовой прокатки. Литейно-прокатный агрегат продольно-клиновой прокатки агрегат состоит из сталеразливочного ковша 1,промежуточного ковша 2,валкового кристаллизатора 3, содержащего разливочный валок 13,валковые кристаллизаторы 14,крышку кристаллизатора 15, погружной стакан 16, отверстие для подачи инертного газа 17, зоны вторичного охлаждения 4, тянущего ролика 5, индукционного подогревателя 6, прокатного стана 7, участка охлаждения 8, правильно-тянущего устройства 9,тянущего ролика 10, летучей ножницы 11, моталки 12. Отливку тонких полос из сталей и сплавов и их прокатку на литейнопрокатном агрегате продольноклиновой прокатки осуществляют следующим образом. Из разливочного и промежуточного ковша жидкий металл поступает в валковый кристаллизатор. Проходя между горизонтально двигающимся вогнутым валковыми кристаллизаторами (ползуном) жидкий металл деформируется и поступает в створ разливочного валка, где в жидком виде далее деформируясь, принимая форму тонкой полосы,проходит между тянущими роликами. Далее непрерывноразлитые тонкие полосы через индукционный подогреватель поступают в входную часть прокатного стана, т.е. начала тонких полос через устройства для измерения толщины поступает на прокатку в первую клеть стана. При прокатке тонкой полосы через продольно-клиновидно расположенные в направлении прокатки валках, у которых расстояние между рабочими валками от одной клети к другой увеличиваются на величину опережение в данной клети, происходит уменьшениевысоты и достижение требуемой толщины полосы. Необходимо отметить, что рабочие валки в каждой клети имеют постоянный диаметр,а в последовательно расположенных клетях диаметр валков уменьшается в направлении прокатки,соответственно диаметр опорных валков увеличивается. На выходе происходит охлаждения,правка, разрезка тонкой полосы и смотка их в рулоны. Деформирование между двигающимся вогнутыми валковыми кристаллизаторами (ползуном) позволяет жидкий металл равномерно распределять между валками,уплотнять литую структуру кристаллизуемого металла, при этом горизонтальные движения валковых кристаллизаторов очищает поверхность разливочных валков от примораживанного слоя, и тем самым способствует получению литых полос без трещин и других дефектов. Изготовление валковых кристаллизаторов(ползуна) вогнутым, из-за большой площади зеркала контактируемой поверхности увеличивает эффективность действия применяемых при разливке смесей, при этом из-за большого объема металла уменьшается турбулентность металла, а из-за оптимального распределения струя металла обеспечивается равномерное температурное условие затвердевания металла. Использование валковых кристаллизаторов(ползуна), максимальная скорость перемещения которых определяются по формуле,л где В.К - диаметр валка кристаллизатора Н толщина литой полосы В - ширина литой полосы,л - скорость литья мет - объем жидкого металла,позволяет в конце разливки получить полосу толщиной соответствующей межвалковому зазору разливочных валков. Выполнение диаметров рабочих валков уменьшающим, а опорных валков увеличивающим в направлении прокатки позволяет значительно уменьшить давление металла на валки в клетях расположенных в конце прокатного стана и повысить жесткость стана. Снижение усилия, действующих на валки, а так же повышение жесткости стана позволяет уменьшить размеры клетей и мощность привода с одной стороны, и повысить точность прокатываемой полосы с другой стороны. Использование рабочих и опорных валков,диаметры которых определяются по формуле,соответственно 1 где- толщина прокатываемой полосы вклети частота вращение валковклети- порядковый номер клети- опережение на выходе из валков( 1,2, ,- для рабочего валка,2, 1 - для опорного валка знак индексаиспользуется для рабочих валков, а знак индекса - - для опорных валков), позволяет уменьшить до заданной величины межклетевое натяжение. Это достигается за счет строго выполнения постоянства секундных объемов при прокатке в различных клетях. Уменьшение межклетевого натяжения до заданной величины позволяет избежать разрыв полос в процессе прокатки,с одной стороны, и уменьшить энергосиловые параметры прокатки с другой стороны. Увеличение заданного расстояния между рабочими валками, от одной клети к другой на величину опережение, также способствует уменьшению межклетевого натяжения. Расположение рабочих или опорных валков продольно-клиновидно, позволяет с максимальным или минимальным углом захвата во всех клетях прокатывать определенный сортамент тонких полос, и тем самым появляется возможность назначать нужный режим обжатия при прокатке тонких полос в данном стане. Таким образом, использование предлагаемого литейно-прокатного агрегата продольно-клиновой прокатки позволяет повысить качества прокатываемых полос. ФОРМУЛА ИЗОБРЕТЕНИЯ Литейно-прокатный агрегат продольно-клиновой прокатки, содержащий сталеразливочный ковш,промежуточный ковш, валковый кристаллизатор,погружной стакан, отверстие для подачи инертного газа, тянущие ролики, индукционный подогреватель,прокатный стан, участок охлаждения, правильнотянущее устройство, летучие ножницы, моталки,отличающиеся тем, что выполненные в виде вогнутого ползуна валковые кристаллизаторы сделаны передвигающимся горизонтально по поверхности разливочных валков и крышки кристаллизатора с максимальной скоростью, л ,в .к где В.К - диаметр валка кристаллизатора Н толщина литой полосы В - ширина литой полосы, л - скорость литья мет - объем жидкого металла, а в клети стана продольно-клиновидно располагающие рабочие или опорные валки сделаны уменьшающимся или увеличивающимся по диаметру в направлении прокатки соответственно, при этом диаметры рабочих или опорных валков клети определяются по формуле 1 где- диаметр валка вклети- толщина прокатываемой полосы вклети- частота вращение валковклетипорядковый номер клетиопережение на выходе из валков(1,2, ,- для рабочего валка,2, 1 - для опорного валка знак индексаиспользуется для рабочих валков, а знак индекса - - для опорных валков).

МПК / Метки

Метки: продольно-клиновой, прокатки, литейно-прокатный, агрегат

Код ссылки

<a href="https://kz.patents.su/5-ip26446-litejjno-prokatnyjj-agregat-prodolno-klinovojj-prokatki.html" rel="bookmark" title="База патентов Казахстана">Литейно-прокатный агрегат продольно-клиновой прокатки</a>

Предыдущий патент: Способ непрерывной горячей прокатки непрерывнолитых слябов

Следующий патент: Способ получения декоративного строительного материала из природного известняка-ракушечника

Случайный патент: Биологически активная добавка к пище "Мужские"