Непрерывный стан для прокатки тонких полос из стали и сплавов

Номер инновационного патента: 24533

Опубликовано: 15.09.2011

Авторы: Бекмухамбетова Шолпан Ахметбаевна, Машеков Айгрим Сериковна, Нуртазаев Адильжан Елеуович, Сембаев Нурболат Сакенович, Нугман Ерик Зеинолович, Машеков Серик Акимович

Формула / Реферат

Изобретение относится к обработке металлов давлением, а именно прокатке полос, и может быть использовано в прокатных цехах и малых предприятиях.

Непрерывный стан для прокатки полос из стали и сплавов содержит рабочие клети, электродвигатель, муфту, опорные неприводные валки, рабочие приводные валки, станину, опорную плиту, анкерные болты. Имеющие от одного двигателя переменного тока привод клети содержат рабочие и опорные валки постоянного диаметра, а, в последовательно расположенных клетях, диаметр рабочих валков уменьшается в направлении прокатки, соответственно диаметр опорных валков увеличивается. При этом, вращение валков осуществляют через общую цепную передачу, индивидуальную муфту и, накрест лежащие диаметром одинаковые колеси и шестерни, имеющую зубчатую передачу, а диаметры рабочих и опорных валков определяются по формуле, соответственно:

D i+1 = D j-1 = (i=1, 2,…, N; j = N, …, 2, 1),

где hi и hj - толщина прокатываемой полосы в i или j клети; ni и nj - частота вращения валков i или j клети; N - порядковый номер клети; si и sj - опережение на выходе из валков i или j клети.

В предлагаемом стане горизонтальные оси верхних и нижних валков первых трех клетей без нажимного механизма смещают от оси прокатки в вертикальном направлении на величину ∆xi = 0,25· kn · Dpi ·αi2, где Dpi - диаметр рабочих валков i -той клети, мм; kn - коэффициент переточки; αi - допускаемый угол захвата для валков i -той клети.

Необходимо отметить, что диаметр делительной окружности колес каждой клети изготовляется, равным диаметру рабочих валков соответствующей клети, а заданное расстояние между рабочими валками от одной клети к другой увеличиваются на величину опережения.

Текст

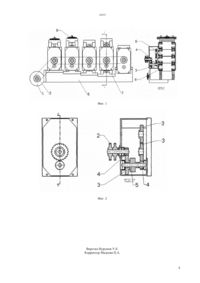

(51) 21 1/04 (2009.01) 21 5/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ прокатки, соответственно диаметр опорных валков увеличивается. При этом, вращение валков осуществляют через общую цепную передачу,индивидуальную муфту и, накрест лежащие диаметром одинаковые колеси и шестерни,имеющую зубчатую передачу, а диаметры рабочих и опорных валков определяются по формуле,соответственно(1, 2, , 2, 1),гдеи- толщина прокатываемой полосы виликлетии- частота вращения валковиликлети- порядковый номер клетииопережение на выходе из валковиликлети. В предлагаемом стане горизонтальные оси верхних и нижних валков первых трех клетей без нажимного механизма смещают от оси прокатки в вертикальном направлении на величину 0,252, где- диаметр рабочих валков-той клети, мм- коэффициент переточкидопускаемый угол захвата для валков-той клети. Необходимо отметить, что диаметр делительной окружности колес каждой клети изготовляется,равным диаметру рабочих валков соответствующей клети, а заданное расстояние между рабочими валками от одной клети к другой увеличиваются на величину опережения.(72) Машеков Серик Акимович Нуртазаев Адилжан Елеуович Нугман Ерик Зеинолович Машекова Айгерим Сериковна Бекмухамбетова Шолпан Ахметбаевна Сембаев Нурболат Сакенович(73) Республиканское государственное предприятие на праве хозяйственного ведения Казахский национальный технический университет им. К.И. Сатпаева Министерства образования и науки Республики Казахстан(56) Инновационный патент РК 20969, кл. 21 1/04 5/00, 2009(54) НЕПРЕРЫВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ПОЛОС ИЗ СТАЛИ И СПЛАВОВ(57) Изобретение относится к обработке металлов давлением, а именно прокатке полос, и может быть использовано в прокатных цехах и малых предприятиях. Непрерывный стан для прокатки полос из стали и сплавов содержит рабочие клети,электродвигатель, муфту, опорные неприводные валки, рабочие приводные валки, станину, опорную плиту, анкерные болты. Имеющие от одного двигателя переменного тока привод клети содержат рабочие и опорные валки постоянного диаметра, а, в последовательно расположенных клетях, диаметр рабочих валков уменьшается в направлении Изобретение относится к обработке металлов давлением, а именно прокатке полос, и может быть использовано в прокатных цехах и малых предприятиях. Известен непрерывный стан для прокатки полос из сталей и сплавов содержащий рабочие клети,универсальные шпиндели,электродвигатели,шестеренные клети, редукторы, моторные муфты,коренные муфты, пружинные уравновешивающие устройства шпинделей, опорные неприводные валки, рабочие приводные валки, станину, опорную плиту, анкерные болты (Теория пластической деформации и обработка металлов давлением. Мастеров Б.А., Берковский , М. Металлургия,1989, с.400). Однако известный стан, с последовательным расположением клетей,не обеспечивает оптимальных условий для комплексного автоматического управления процессом, имеет большое количество вспомогательного механического оборудования и механические нажимные механизмы, а самое главное, длительный цикл прокатки. Все это вызывает значительное снижение температуры раската,препятствует получению тонкостенных полос точного размера. Известен непрерывный стан для прокатки полос из стали и сплавов содержащий, электродвигатель,шестеренные клети, универсальные шпиндели,редуктор, муфту, станину, опорную плиту, анкерные болты, последовательно расположенные клети с уменьшаемся рабочими и увеличивающимся опорными валками в направлении прокатки (Патент 20969. Непрерывный стан для прокатки полос из сталей и сплавов/ С.А. Машеков, А.С. Машекова,Г.А. Смаилова и др. / Бюл.3, 16.03.2008). Недостатком известного непрерывного стана для прокатки стали и сплавов является то, во всех клетях стана установлены механические нажимные механизмы и трудность устранения межклетевого натяжения. В высокопроизводительных прокатных станах механические нажимные механизмы не успевают автоматически срабатывать на изменение толщины полос в процессе прокатки, а трудность точной регулировки скорости прокатки требует установки индивидуального привода для каждой клети. Все это может привести к разрыву и получению разнотолщинных полос, а использование индивидуального привода усложняет конструкцию оборудования. Необходимо отметить, что из-за возникающих больших усилий в первых трех клетях жесткость существующего стана снижается,поэтому, для изготовления полос с минимальной разнотолщинностью требуются жесткие нажимные механизмы клетей. Технической задачей является получения полос с заданной толщиной, профилем, планшетной формой. Технический результат изобретения заключается в повышения качества получаемых полос. Это достигается тем, что в непрерывном стане для прокатки тонких полос из стали и сплавов,содержащий электродвигатель, шестеренные клети, универсальные шпиндели, редукторы, муфты,станины, опорные плиты, анкерные болты,последовательно расположенные рабочие клети, с уменьшающимися в направлении прокатки рабочими, и, увеличивающимися в направлении прокатки опорными валками, вращение валков клетей, имеющих привод от одного двигателя переменного тока, осуществляют через общую цепную передачу, индивидуальную муфту и накрест лежащие, диаметром одинаковые, колеса и шестерни, имеющие зубчатую передачу, при этом,горизонтальные оси верхних и нижних валков первых трех клетей, без нажимного механизма,смещают от оси прокатки в вертикальном направлении на величину 0,252, где- диаметр рабочих валков-той клети, ммкоэффициент переточки,- допускаемый угол захвата для валков-той клети заданное расстояние между клетями увеличивают на величину опережения в данной клети, диаметр делительной окружности привода колес каждой клети изготовляют равным диаметру рабочих валков соответствующей клети, а диаметры рабочих и опорных валков определяют по формуле,соответственно(1)(1, 2, ,, , 2, 1),гдеи- толщина прокатываемой полосы виликлетии- частота вращения валковиликлети- порядковый номер клетииопережение на выходе из валков или клети. Изобретение поясняется чертежом, где на фиг. 1 изображена схема главной линии непрерывного пятиклетевого листового стана холодной или горячей прокатки на фиг. 2 схема привода клетей непрерывного пятиклетевого листового стана холодной или горячей прокатки. Пятиклетевой непрерывный стан для прокатки тонких полос из стали и сплавов состоит из электродвигателя 1, цепной передачи 2, колес 3,шестерен 4,муфты 5,последовательно расположенных четырехвалковых клетей,с уменьшаемся рабочими 6, и, увеличивающимся опорными 6 валками в направлении прокатки,станин 7, опорных плит 8, нажимных механизмов 9 последних двух клетей, анкерных болтов (не показано), групп разматывателей (не показано),тянущих и правильных роликов (не показано),сварочной машины (не показано), накопителя полосы с двумя и более петлевыми тележками (не показано), натяжных роликов (не показано),входной части для по-рулонной прокатки (не показано), устройства для измерения толщины (не показано), ротационных ножниц (не показано),группы моталок (не показано). Прокатку тонких полос из стали и сплавов на непрерывном стане осуществляют следующим образом. Смотанные или непрерывноразлитые тонколистовые слябы (толщина тонкого сляба должна соответствовать максимальному углу захвата для валков, установленных в первых клетях) поступает в разматыватели или входную часть для прокатки. Начала тонких слябов через тянущие и правильные ролики, сварочной машины, накопителя полосы с петлевыми тележками, натяжных роликов,а так же или только через устройства для измерения толщины поступает на прокатку в первую клеть предлагаемого стана. При прокатке тонкой полосы через последовательно расположенные в направлении прокатки клетях, у которых расстояние между рабочими валками от одной клети к другой увеличиваются на величину опережения в данной клети, происходит уменьшение высоты и достижение требуемой толщины полосы. Необходимо отметить, что рабочие валки в каждой клети имеют постоянный диаметр, а, в последовательно расположенных клетях, диаметр валков уменьшается в направлении прокатки,соответственно диаметр опорных валков увеличивается. На выходе происходит разрезка тонкой полосы и смотка их в рулоны. Выполнение диаметров рабочих валков уменьшающим, а опорных валков увеличивающим в направлении прокатки, позволяет значительно уменьшить давление металла на валки в клетях расположенных в конце прокатного стана и повысить жесткость стана. При этом отсутствие в первых трех клетях нажимного механизма также повышает жесткость стана. Снижение усилий,действующих на валки, а так же повышение жесткости стана позволяет уменьшить размеры клетей и мощность привода, с одной стороны, и повысить точность прокатываемой полосы, с другой стороны. Использование рабочих и опорных валков,диаметры которых определяются по формуле,соответственно(1, 2, ,, , 2, 1),гдеи- толщина прокатываемой полосы виликлетии- частота вращения валковиликлети- порядковый номер клетииопережение на выходе из валков или клети,позволяет уменьшить до заданной величины межклетевое натяжение. Это достигается за счет строгого выполнения постоянства секундных объемов при прокатке в различных клетях. Уменьшение межклетевого натяжения до заданной величины позволяет избежать разрыв полос в процессе прокатки, с одной стороны, и уменьшить энергосиловые параметры прокатки, с другой стороны. Увеличение заданного расстояния между рабочими валками, от одной клети к другой на величину опережения,также уменьшает межклетевое натяжение. Смещение горизонтальных осей верхних и нижних валков первых трех клетей от оси прокатки в вертикальном направлении на величину 0,252, где- диаметр рабочих валков-той клети, мм- коэффициент переточки,допускаемый угол захвата для валков-той клети, позволяет без нажимного механизма с максимальным или минимальным углом захвата в первых трех клетях прокатывать определенный сортамент тонких слябов, и тем самым появляется возможность назначать нужный режим обжатия при прокатке тонких слябов в данном стане. Осуществление вращения валков от одного двигателя переменного тока через общую цепную передачу, индивидуальную муфту и зубчатую передачу, в котором накрест лежащие диаметры имеют одинаковые колеса и шестерни, позволит при прокатке в различных клетях строго выполнять постоянство секундных объемов, и тем самым без разрыва полос произвести прокатку в данном стане. Этому также способствует равенство диаметров делительной окружности колес привода к диаметрам рабочих валков каждой клети. Таким образом, использование предлагаемого непрерывного стана для прокатки полос позволяет повысить качество получаемых полос. ФОРМУЛА ИЗОБРЕТЕНИЯ Непрерывный стан для прокатки тонких полос из стали и сплавов, содержащий электродвигатель,шестеренные клети,универсальные шпиндели, редукторы, муфты,станины, опорные плиты, анкерные болты,последовательно расположенные рабочие клети, с уменьшающимися в направлении прокатки рабочими, и, увеличивающимися в направлении прокатки, опорными валками, отличающийся тем,что вращение валков клетей, имеющих привод от одного двигателя переменного тока, осуществляется через общую цепную передачу, индивидуальную муфту и накрест лежащие, диаметром одинаковые,колеса и шестерни, имеющие зубчатую передачу,при этом горизонтальные оси верхних и нижних валков первых трех клетей, без нажимного механизма, смещены от оси прокатки в вертикальном направлении на величину 0,252, где- диаметр рабочих валков -той клети, мм- коэффициент переточки,допускаемый угол захвата для валков -той клети заданное расстояние между клетями увеличено на величину опережения в данной клети, диаметр делительной окружности привода колес каждой клети равен диаметру рабочих валков соответствующей клети, а диаметры рабочих и опорных валков определяются по формуле,соответственно(1, 2, ,, , 2, 1), гдеи- толщина прокатываемой полосы виликлетии- частота вращения валковиликлети- порядковый номер клетии- опережение на выходе из валковиликлети.

МПК / Метки

Метки: полос, сплавов, прокатки, стали, стан, тонких, непрерывный

Код ссылки

<a href="https://kz.patents.su/4-ip24533-nepreryvnyjj-stan-dlya-prokatki-tonkih-polos-iz-stali-i-splavov.html" rel="bookmark" title="База патентов Казахстана">Непрерывный стан для прокатки тонких полос из стали и сплавов</a>

Предыдущий патент: Установка “МЛТП-1″ для термического обезвреживания промышленных отходов

Следующий патент: Верстак-контейнер

Случайный патент: Способ дезактивации радиоактивных материалов