Способ восстановления поверхностей катания колесных пар

Формула / Реферат

Предложен способ восстановления поверхности катания колесных пар железнодорожных вагонов.

Восстановление поверхности катания осуществляется наплавкой при температуре ее не ниже 0,lAc1 при этом первоначальную температуру поверхности обеспечивают путем подогрева обода с обратной стороны по зоне сопряжения его с диском колеса.

Наплавку ведут многослойно. При наложении первого слоя (подслоя) в качестве присадочного материала используются материалы с эквивалентом углерода не выше 0,26.

На финишном этапе поверхность подвергают плазменной обработке.

Способ может быть применен при ремонте в вагонных депо и ремонтных заводах.

Текст

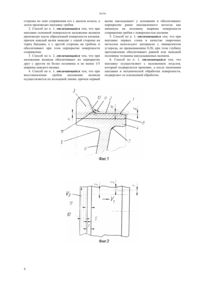

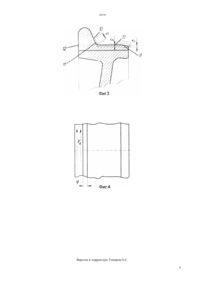

(51) 23 6/00 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Восстановление поверхности катания осуществляется наплавкой при температуре ее не ниже 0,1 при этом первоначальную температуру поверхности обеспечивают путем подогрева обода с обратной стороны по зоне сопряжения его с диском колеса. Наплавку ведут многослойно. При наложении первого слоя (подслоя) в качестве присадочного материала используются материалы с эквивалентом углерода не выше 0,26. На финишном этапе поверхность подвергают плазменной обработке. Способ может быть применен при ремонте в вагонных депо и ремонтных заводах.(54) СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ КАТАНИЯ КОЛЕСНЫХ ПАР(57) Предложен способ восстановления поверхности катания колесных пар железнодорожных вагонов. Изобретение относится к области ремонта и восстановления колесных пар по которому восстановление поверхностей катания осуществляют методом многослойной наплавки и может быть использовано на ремонтных предприятиях, а также в вагонных депо при ремонте путевого железнодорожного оборудования. Известен способ восстановления гребня колесных пар РТСК-2, по которому восстановление изношенной поверхности гребня осуществляют наплавкой под флюсом. В качестве присадочного материала используют сварочную проволоку СВ 08 Г 2 С или СВ 08 Г 2 СНМФ(Научно-технические разработки отделения сварки. Всероссийского научного исследовательского института железнодорожного транспорта.-М. ВНИИЖТ, 1996 г.). Недостатком известного способа восстановления является то, что по этому способу осуществляют восстановление только поверхности гребня. Используемое оборудование для наплавки гребний не может быть использовано для восстановления основной поверхности-поверхности катания. Необходима модернизация оборудования, а в процессе восстановления осуществляют предварительный подогрев поверхности со стороны самой поверхности катания. Кроме того, наплавку осуществляют по кольцевой линии, что отрицательно сказывается на относительной стойкости наплавки к отслоению слоев как при восстановлении поверхности так и процессе эксплуатации(Сварочное производство, 1996, 7-9, 11). Известен также способ ремонта колесных пар без смены элементов (Мотовилов К.В. и др. Технология производства и ремонт вагонов/учеб. пособие для вузов жел. тр-та.- М. Маршрут, 2003.- с. 207). По известному способу осуществляют ремонт поверхности катания и гребня колесной пары. Ремонт поверхностей осуществляют методом обточки на колеснотокарных станках в ремонтные геометрические параметры. При обточке возникают большие трудности связанные с увеличением глубины резания,т.к. уменьшается число последующих проточек, а значит снижается при этом и срок службы колесной пары. Для повышения срока службы колесных пар осуществляют наплавку гребней,при этом обеспечивают строго технологические требования подогрев гребня до 250 С, наплавку ведут в специальных кабинах,остывание в термостатах. После наплавленных работ осуществляют обточку. Недостатком известного способа является вероятность возникновения отслоения наплавленного металла,возникновение подваликовых трещин, т.к. колса изготавливаются из средне и высокоуглеродистых трудносвариваемых сталей,а это требует соблюдения особых требований и примов по сварке. Поэтому наплавку производят только гребней, не проводя наплавку основной поверхности катания, что снижает естественно срок службы колесной пары и ремонтоспособность. Задачей настоящего изобретения является повышение срока службы, надежности, снижение себестоимости восстановления изношенных колесных пар. Техническим результатом настоящего изобретения является возможность восстановления поверхностей катания и гребня колесной пары методом наплавки и последующей механической обработки в заданные геометрические размеры и повышение при этом эксплуатационной надежности и срока службы колесной пары. Технический результат предложенного способа достигается тем что наплавку производят собственно без нагрева самой поверхности катания,но при температуре не ниже 1 при этом первоначально осуществляют наплавку основной поверхности, а затем производят наплавку гребня. При наплавке основной поверхности наложение валиков производят вдоль образующей поверхности катания, причем каждый валик выводят с одной стороны на торец бандажа, а с другой стороны на гребень и обеспечивают при этом полное перекрытие поверхности сопряжения, а при наложении валиков обеспечивают их перекрытие друг с другом не более половины и не менее 1/3 ширины каждого валика. При восстановлении гребня наложение валиков осуществляется по кольцевой линии, причем первый валик наплавляют у основания и обеспечивают перекрытие ранее наплавленного металла на поверхность катания как минимум на половину поверхности сопряжения гребня с поверхностью катания. Кроме того, при наплавке первого слоя в качестве сварочных материалов используют материалы с эквивалентом углерода не превышающим 0,26,при этом глубину проплавления обеспечивают равной или меньшей половины толщины накладываемых валиков,наплавку осуществляют с наложением подслоя,который подвергается проковке, а после окончания наплавки и мех. обработки поверхности, подвергают ее плазменной обработке. Сущность изобретения поясняется чертежами. На фиг.1 представлена схема поверхности катания колеса колесной пары. На фиг.2 представлена поверхность катания колесной пары (вид сверху на фиг.1). На фиг.3 изображен разрез колеса на фигфиг.4 изображен вид сверху на фиг.3. Способ восстановления поверхности катания колесных пар осуществляется следующим образом. Первоначально производится механическая обработка рабочей поверхности, путем обточки снимая нагартованный слой 1 на глубинусм фиг.1. Как на поверхности катания 2, так и на поверхности гребня 3. глубиназадается из условия обеспечения отсутствия на поверхностях дефектов и обеспечения чистоты 80 мм обработки необходимой по техническим условиям под наплавку, а также твердости НВ(245-255). После подготовки поверхности осуществляют ее наплавку. Наплавку производят с обеспечением следующих примов Поверхность катания 2 доводят температуре до 0,1 Ас 1, для этого нагрев поверхности осуществляют с обратной стороны обода 4, т.е. в зоне сопряжения диска 6 и обода 4, причем прогрев осуществляют по обоим 5 и 7 сопряжениям диска 6 с ободом 4. После достижения температуры 0,1 1 поверхности катания осуществляют е наплавку. При недостижении 0,1 1 температуры наплавку поверхности недопускают из-за возможности появления подваликовых трещин или отслоения наплавленных слоев. Первоначально осуществляют наплавку основной поверхности 2 катания, а затем наплавку гребня 3, при этом при наплавке основной поверхности катания наложение валиков осуществляют вдоль образующей поверхности катания(см фиг.2 по стрелке 1). Каждый валик выводят с одной стороны на торец бандажа 8 (или обода 4 для цельнокабанных колес) см фиг.2. С другой стороны валик выводят на торец гребня 3 и обеспечивают при этом перекрытие поверхности сопряжения 9 гребня 3 с поверхностью катания 2. Таким образом обеспечивают необходимое условие,чтобы на поверхности сопряжения наплавленные валики перекрывали по всему сопряжению гребня и поверхности катания. При наложении валиков обеспечивают их перекрытиедруг другом не более половины и не менее 1/3 шириныкаждого слоя. Обеспечение минимального перекрытия позволяет обеспечить предварительный подогрев восстанавливаемых поверхностей и тем самым обеспечить термический цикл сварки (наплавки). Сохранение максимальных параметров перекрытия валиков также позволяет исключить перегрев зон наплавки и тем самым обеспечить требуемую структуру наплавки. После наплавки основной поверхности 2 катания производим наплавку гребня 3. Наложение валиков 10 при наплавке гребня 3 производили по кольцевой линии (фиг.4,2 -вид по стрелке 2). Первый валик 11 фиг.3 накладывают у основания 12 гребня 3 (см фиг.), при наплавке гребня 3 обеспечивали перекрытие ранее наплавленного металла на поверхности катания как минимум на половину ширины поверхности сопряжения 9 гребня 3 с поверхностью 2 катания. При необеспечении упомянутого требования возможны несплавления отдельных валиков по зоне сопряжения 9 гребня 3 с поверхностью 2 катания. При наплавке первых 11 так и последующих слоев наплавки как на поверхности катания так на гребне в качестве сварочных материалов необходимо использовать материалы с эквивалентом, не превышающим 0,26, при этом глубинупроплавления создают равной или меньшей половины толщины Н наплавляемых валиков. При наложении первых слоев (выполняемых функции подслоев) обязательным условием является проковка наплавленного металла. После проковки производится механическая обработка наплавленной поверхности с обеспечением сопровождающей или раздельной плазменной обработки. По предложенному способу производили восстановление поверхности катания и гребня на колесных парах РТСК-7. Первоначально поверхность катания подвергали обточке для снятия деградированного слоя, который составлял 3-5 мм. Затем подвергали нагреву обод до температуры не ниже Ас 1 (100150 С). Нагрев обода осуществляли с внутренней стороны по зоне сопряжения обода с диском колеса. Нагревали плазменной дугой косвенного действия. После обеспечения температуры не ниже 1 производили наплавку поверхности катания. Первоначально наплавляли подслой электродом УОНИ 13/55, а затем основной слой электродом ОЗН 300. Наплавку витков производили вдоль образующей поверхности катания. Каждый валик выполняли с выходом на торец бандажа на длину не менее 2 х толщин валика. Выход обеспечивали с целью исключения дефектов типа несплавления после механической обработки торцов. После наращивания поверхности катания до требуемой толщины производили наплавку гребня. При наплавке валиков на поверхность катания обеспечивали перекрытие их друг другом не менее 1/3, но не более половины их ширины. При перекрытии более половины ширины увеличивается расход сварочного материала, а при перекрытии менее 1/3 образуется неровность наплавки,образуются впадины между валиками. Для заплавки впадин требуются дополнительные сварочные материалы и трудоресурсы. Оптимальная ширина валиков должна составлять 1216 мм. После наплавки основной поверхности катания осуществляли наплавку гребня. Наплавку гребня производили по кольцевой линии. Наплавку производили с использованием электродов УОНИ 13/55 и проволоки св 08 Г 2 СНМ при полуавтоматической наплавке наружных слоев. При наплавке гребня обеспечивали перекрытие наплавленных слоев по основной поверхности катания на половину ширины сопряжения поверхностей гребня и катания что составляло до 35 мм. После наплавки подслоев осуществляли проковку наплавленного металла с ударным усилием 5 Дж/см 2 частотой 5,0-10 ударов в секунду перекрытие следов от удара должно составлять не менее 10 с возможностью обеспечения стабильной равноосной структуры. После окончательной наплавки производили обточку колесной пары и ее термическую обработку плазменной дугой косвенного действия на режимах Уд 140 А, д 120 В. Ширина плазменного факела 1520 мм. По предложенной технологии произвели восстановление 25 колесных пар, которые находятся в эксплуатации более 3 х лет. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ восстановления поверхности катания колесных пар, включающий предварительную обточку поверхности, многослойную наплавку и термическую обработку, отличающийся тем, что наплавку поверхности катания производят при ее температуре не ниже 0,1 1, при этом первоначальную температуру поверхности обеспечивают путем подогрева обода с обратной 3 стороны по зоне сопряжения его с диском колеса, а затем производят наплавку гребня. 2. Способ по п. 1, отличающийся тем, что при наплавке основной поверхности наложение валиков производят вдоль образующей поверхности катания,причем каждый валик выводят с одной стороны на торец бандажа, а с другой стороны на гребень и обеспечивают при этом перекрытие поверхности сопряжения. 3. Способ по п. 2, отличающийся тем, что при наложении валиков обеспечивают их перекрытие друг с другом не более половины и не менее 1/3 ширины каждого валика. 4. Способ по п. 1, отличающийся тем, что при восстановлении гребня наложение валиков осуществляется по кольцевой линии, причем первый валик накладывают у основания и обеспечивают перекрытие ранее наплавленного металла как минимум на половину ширины поверхности сопряжения гребня с поверхностью катания. 5. Способ по п. 1, отличающийся тем, что при наплавке первых слоев в качестве сварочных металлов используют материалы с эквивалентом углерода, не превышающим 0,26, при этом глубину проплавления обеспечивают равной или меньшей половины толщины накладываемых валиков. 6. Способ по п. 1, отличающийся тем, что наплавку осуществляют с наложением подслоя,который подвергается проковке, а после окончания наплавки и механической обработки поверхности,подвергают ее плазменной обработке.

МПК / Метки

МПК: B23P 6/00

Метки: способ, катания, пар, поверхностей, восстановления, колесных

Код ссылки

<a href="https://kz.patents.su/5-ip26156-sposob-vosstanovleniya-poverhnostejj-kataniya-kolesnyh-par.html" rel="bookmark" title="База патентов Казахстана">Способ восстановления поверхностей катания колесных пар</a>

Предыдущий патент: Способ утилизации загрязненной пестицидами фитомассы

Следующий патент: Ремень безопасности с предохранительной системой

Случайный патент: Способ получения бруцеллезного диагностического антигена