Высокотемпературная центрифуга

Номер инновационного патента: 26722

Опубликовано: 15.03.2013

Авторы: Байдельдинова Анна Николаевна, Ксандопуло Георгий Иванович, Архипов Михаил Петрович, Омарова Каинжамал Искановна, Айнабаев Ардак Максутович

Формула / Реферат

Высокотемпературная центрифуга

Изобретение относится к металлургическому производству, а именно, к способу обогащения минерального сырья и получения металлов и сплавов из отходов производст ва, а также может быть использовано в геохимии, физике и металлургии при изучении механизмов разделения расплавов.

Высокотемпературная центрифуга содержит установленные на валу двигатель, крестовину, со сбалансировано закрепленными на ней тиглями, каждый из которых представляет собой стальной кожух с крышками, имеющими отверстие, и сменным огнеупорным стаканом, и коллекторы токосъема, контактирующие со щеточным узлом и спиралью, заведенной в тигель через крышку, при этом, на стенке тигля выполнены отверстия для размещения датчиков температуры и скорости горения, которые соединены с коллектором токосъема.

Высокотемпературная центрифуга позволяет реализовать энергосберегающий способ получения металлов и сплавов из минерального сырья с максимальным извлечением металла из него, позволяющего использовать исходное сырье в виде бедных руд и отходов промышленного производства.

Текст

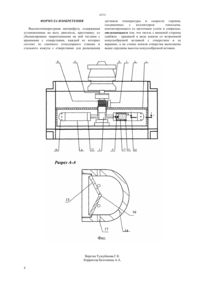

(51) 22 9/00 (2006.01) 22 5/04 (2006.01) 22 59/00 (2006.01) 22 1/00 (2006.01) 01 1/18 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Высокотемпературная центрифуга содержит установленные на валу двигатель, крестовину, со сбалансировано закрепленными на ней тиглями,каждый из которых представляет собой стальной кожух с крышками, имеющими отверстие, и сменным огнеупорным стаканом, и коллекторы токосъема, контактирующие со щеточным узлом и спиралью, заведенной в тигель через крышку, при этом, на стенке тигля выполнены отверстия для размещения датчиков температуры и скорости горения, которые соединены с коллектором токосъема. Высокотемпературная центрифуга позволяет реализовать энергосберегающий способ получения металлов и сплавов из минерального сырья с максимальным извлечением металла из него,позволяющего использовать исходное сырье в виде бедных руд и отходов промышленного производства.(72) Ксандопуло Георгий Иванович Байдельдинова Анна Николаевна Айнабаев Ардак Максутович Архипов Михаил Петрович Омарова Каинжамал Искановна(57) Изобретение относится к металлургическому производству, а именно, к способу обогащения минерального сырья и получения металлов и сплавов из отходов производства, а также может быть использовано в геохимии, физике и металлургии при изучении механизмов разделения расплавов. Изобретение относится к металлургическому производству, а именно, к способу обогащения минерального сырья и получения металлов и сплавов из отходов производства, а также может быть использовано в геохимии, физике и металлургии при изучении механизмов разделения расплавов. Известна высокотемпературная центрифуга,содержащая двигатель, крестовину, установленную на валу, укрепленные на крестовине печь и противовес, коллекторы нагревателей и термопар,установленные на конце вала, при этом печь выполнена в виде корпуса. С верхней и нижней крышками с центральными отверстиями,установленного в корпусе основного нагревателя,выполненного в виде алундового цилиндра со спиралью и имеющего с внешней стороны теплоизоляцию, верхнего и нижнего нагревателей,установленных в алундовых стаканах и расположенных в цилиндре основного нагревателя,алундовой пробирки с образцом, расположенной между горцами стаканов верхнего и нижнего нагревателей, верхней и нижней термопар,расположенных у торцов стаканов верхнего и нижнего нагревателя соответственно, и центральной термопары, расположенной в центральной части печи, при этом спирали нагревателей соединены с коллектором нагревателей, а выводы термопар соединены с коллектором термопар, снабжена ременной передачей,установленной между двигателем и валом с крестовиной, и шарнирной опорой, на которой установлен вал с крестовиной и ведомый шкив, стакан нижнего нагревателя установлен на нижней крышке корпуса и имеет отверстие для центральной термопары, спаянный конец которой размещен в пазу, выполненном на боковой стенке пробирки, при этом выводы нижней и центральной термопар размещены в -образной трубке, короткий конец которой соединен с нижней крышкой корпуса, а коллектор термопар выполнен в виде платиновых дисков, укрепленных на валу и соединенных с выводами термопар,и цилиндрической камеры с внутренней секционной кольцевой полостью, заполненной в нижней части ртутью, взаимодействующей с диска. (РФ Патент 2082786, кл. С 22 В 9/00, 01 1/18, опубл. 27.06.97). Известное устройство не позволяет реализовать энергосберегающий способ получения металлов и сплавов из минерального сырья с максимальным извлечением металла из него с одновременным получением отливок заданной формы, и не обеспечивает упрощенное отделение выплавляемого металла от шлака. Наиболее близким техническим решением к заявляемому,является высокотемпературная центрифуга, содержащая установленные на валу двигатель,крестовину,со сбалансировано закрепленными на ней тиглями, каждый из которых представляет собой стальной кожух с крышками,имеющими отверстие, и сменным огнеупорным стаканом,и коллекторы токосъема,контактирующие со щеточным узлом и спиралью,2 заведенной в тигель через крышку, при этом, на стенке тигля выполнены отверстия для размещения датчиков температуры и скорости горения, которые соединены с коллектором токосъема. ( Инновационный патент 23989, кл. С 22 В 9/02, 5/04,С 22 С 1/02 01 1/18, опубл. 16.05.11). Известное устройство не обеспечивает максимальное извлечение металла из минерального сырья с одновременным получением отливок заданной формы и упрощенное отделение выплавляемого металла от шлака. Задачей заявляемого технического решения является разработка устройства для реализации энергосберегающего способа получения металлов и сплавов из минерального сырья, в том числе из бедных руд и отходов промышленного производства. Техническим эффектом поставленной задачи является максимальное извлечение металла из минерального сырья с одновременным получением отливок заданной формы, а также упрощенное отделение выплавляемого металла от шлака. Задача решается тем, что высокотемпературная центрифуга содержит установленные на валу двигатель,крестовину,со сбалансировано закрепленными на ней тиглями, каждый из которых состоит из сменного огнеупорного стакана и стального кожуха с отверстиями для размещения датчиков температуры и скорости горения,соединенных с коллектором токосъема,контактирующего со щеточным узлом и спиралью,при этом, тигель закрыт с внутренней стороны крышкой с отверстием, а с внешней - кокилем со встроенной конусообразной вставкой с отверстием в ее вершине на стенке кокиля выполнены отверстия выше середины высоты конусообразной вставки. Существенным отличием заявляемого технического решения является то, что тигель с внешней стороны снабжен - крышкой в виде кокиля со встроенной конусообразной вставкой с отверстием в ее вершине, на стенке кокиля выполнены отверстия выше середины высоты конусообразной вставки. Кокиль является емкостью для сбора выплавляемого металла. Металл под действием центробежного ускорения поступает в кокиль через отверстие в конусообразной вставке и собирается в слиток. Кокиль выполняют различной конфигурации в зависимости от требуемой формы слитка. Конусообразная вставка с отверстием направляет жидкий металл в объем кокиля и задерживает остывающий и быстро затвердевающий шлак в тигле. Таким образом, предотвращает потери металла, облегчает отделение металла от шлака и способствует получению отливок заданной формы. Газ, образованный при горении шихты в тигле,попадает вместе с расплавленным металлом в кокиль. Отверстия, выполненные на боковой поверхности кокиля выше середины высоты конусообразной вставки, служат для удаления газа из него. Газ вытесняется расплавленным металлом. Расположение отверстий на боковой поверхности кокиля выше середины высоты конусообразной вставки определено экспериментально с тем, чтобы не было выноса металла с потоком газа через них. Таким образом,отверстия обеспечивают свободное удаление газов из зоны горения и предотвращают возникновение избыточного давления в тигле и потери металла. В результате этого не возникает противотока газов движению металла, а создается поток горячих газов,сопутствующий ускорению распространения волны горения и движению металла в направлении кокиля. Ускорение распространения волны горения обеспечивает сохранение высокой температуры в тигле в течение процесса горения и, соответственно,понижению вязкости и росту текучести расплава металла. Созданный эффект позволяет максимально извлекать металл из минерального сырья и получать в кокиле однородные слитки металла заданной формы. Таким образом,заявляемая высокотемпературная центрифуга, в отличие от известной,позволяет реализовать энергосберегающий способ получения металлов и сплавов из минерального сырья с максимальным извлечением металла из него с одновременным получением отливок заданной формы, а также упрощенное отделение выплавляемого металла от шлака за счет плавки в режиме СВС при наложении центробежных сил и тигля, который с внешней стороны снабжен крышкой в виде кокиля с отверстиями выше середины высоты встроенной в него конусообразной вставки с отверстием в ее вершине. Высокотемпературная центрифуга (схема 1) состоит из защитного кожуха 1, размещенного в раме 2, установленного на ней двигателя 3,размещенного на валу 4 с крестовиной 5 с установленными на ней тиглями 6, размещенными внутри защитного кожуха 1. На валу 4 над защитным кожухом 1 закреплен коллектор токосъема 7 в контакте со щеточным узлом 8 и спиралью 9, заведенной в тигель 6. Тигель представляет собой стальной кожух 10 со сменным огнеупорным стаканом 11 и закрывающейся с внутренней стороны крышкой 12 с отверстием для ввода спирали 9. На тигле выполнены отверстия для размещения датчиков температуры и скорости горения 13, которые соединены с коллектором токосъема 7. С внешней стороны тигель 6 закрывают крышкой в виде кокиля 14 со встроенной конусообразной вставкой 15 с отверстием в ее вершине 16, на стенке кокиля отверстия 17 выполнены выше середины высоты конусообразной вставки. На схеме 1 отображено устройство заявляемой высокотемпературной центрифуги. Высокотемпературная центрифуга работает следующим образом. Отсоединяют тигли 6, каждый из которых представляет собой стальной кожух 10 со сменным огнеупорным стаканом 11, от крестовины 5,загружают сырье и закрывают герметично крышками 12 и кокилями 14. Затем загруженные тигли 6, сбалансировано закрепляют на крестовине 5, находящейся внутри защитного кожуха 1, и заводят под крышку тигля 12 спираль 9,находящуюся в контакте с коллектором токосъема 7 и со щеточным узлом 8. Включают двигатель 3,закрепленный на валу 4 и установленный на раме 2. При наборе двигателем 3 заданной скорости 500 10000 об./мин., на спираль 9 со щеточного узла 8 через коллектор токосъема 7 подают кратковременный электрический импульс для поджига, инициируя процесс горения шихты, в результате чего протекает ее плавка в режиме СВС. Расплавленный металл через конусообразную вставку 15 с отверстием 16 под действием центробежных сил направляется в кокиль 14. Газ,образованный при горении шихты в тигле 6,попадает вместе с расплавленным металлом в кокиль 14 и выходит из него через отверстия 17. Скорость двигателя выбирают в зависимости от состава используемого сырья. По показаниям датчиков температуры и скорости горения 13,которые соединены с коллектором токосъема 7,определяют окончание процесса плавки. По завершении процесса, двигатель 3 останавливают,отсоединяют кокиль 14 и выгружают из него конечный продукт плавки заданной формы. Из конусообразной вставки 15 выгружают шлак. Пример. Отсоединяют тигли 6, каждый из которых представляет собой стальной кожух 10 со сменным огнеупорным стаканом 11, от крестовины 5,загружают сырье и закрывают герметично крышками 12 и кокилями 14. Затем загруженные тигли 6, сбалансировано закрепляют на крестовине 5, находящейся внутри защитного кожуха 1, и заводят под крышку тигля 12 нихромовую спираль 9, находящуюся в контакте с коллектором токосъема 7 и со щеточным узлом 8. На двигатель 3,закрепленный на валу 4 и установленный на раме 2,через ЛАТР плавно подают напряжение 220 В. При наборе двигателем 3 скорости 1000 об/мин, на нихромовую спираль 9 со щеточного узла 8 через коллектор токосъема 7 подают кратковременный электрический импульс поджига, инициируя таким образом, процесс плавки минерального сырья в режиме СВС. Расплавленный металл через конусообразную вставку 15 с отверстием 16 под действием центробежных сил направляется в кокиль в форме цилиндра 14. Газ, образованный при горении шихты в тигле 6, попадает вместе с расплавленным металлом в кокиль 14 и выходит из него через отверстия 17. При показаниях датчиков температуры ниже температуры плавления конечных продуктов и скорости горения 13, которые соединены с коллектором токосъема 7, процесс плавки считают завершенным. По завершении процесса, двигатель 3 останавливают, отсоединяют кокиль 14 и выгружают слиток в форме цилиндра. Из конусообразной вставки 15 выгружают шлак. ФОРМУЛА ИЗОБРЕТЕНИЯ Высокотемпературная центрифуга, содержащая установленные на валу двигатель, крестовину, со сбалансировано закрепленными на ней тиглями с крышками с отверстиями, каждый из которых состоит из сменного огнеупорного стакана и стального кожуха с отверстиями для размещения датчиков температуры и скорости горения,соединенных с коллектором токосъема,контактирующего со щеточным узлом и спиралью,отличающаяся тем, что тигель с внешней стороны снабжен - крышкой в виде кокиля со встроенной конусообразной вставкой с отверстием в ее вершине, а на стенке кокиля отверстия выполнены выше середины высоты конусообразной вставки.

МПК / Метки

МПК: C22B 59/00, C22B 5/04, C22C 1/00, C22B 9/00, G01N 1/18

Метки: центрифуга, высокотемпературная

Код ссылки

<a href="https://kz.patents.su/4-ip26722-vysokotemperaturnaya-centrifuga.html" rel="bookmark" title="База патентов Казахстана">Высокотемпературная центрифуга</a>

Предыдущий патент: Способ получения рекомбинантного нуклеокапсидного белка вируса лейкоза крупного рогатого скота р24 путем плазмидной экспрессии гена в клетках Escherichia coli

Следующий патент: Способ рафинирования чернового кадмия

Случайный патент: Способ получения гранулированного водорастворимого реагента-стабилизатора глинистых растворов