Порошковый материал на основе оксида алюминия

Номер патента: 3507

Опубликовано: 10.06.1996

Авторы: Болотов Альберт Васильевич, Колесников Андрей Викторович, Фильков Михаил Николаевич, Болотов Сергей Альбертович

Формула / Реферат

Изобретение относится к области получения керамических порошковых материалов, в частности, ультрадисперсных (размер частиц менее 1000 нм) порошков металлов, оксидов, нитридов и др. керамических порошков.

Целью изобретения является повышение прочности.

Порошковый материал, полученный окислением в низкотемпературной плазме на основе гамма, тетта и дельта-фаз из частиц сферической формы с размерами менее 1000 нм, дополнительно содержит оксинитрид алюминия в массовых %:

указанный оксид алюминия - 90-99,8%

оксинитрид алюминия - 0,2-10%

Текст

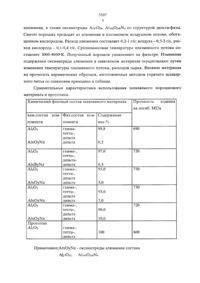

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(73) Алматинский энергетический институт (К 2)(56) 1.Пат. Франции 1197401416, С 04 В 35/10,1975. 2. Шевченко С.А., Павлов С.М. Применение низкотемпературной плазмы для ситеза окиси алюминия /Низкотемпературная плазма в технологии неорганических веществ/ Новосибирск, Наука, 1971 г., стр.29-32 - прототип.(54) ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ(57) Изобретение относится к области получения керамических порошковых ма териалов, в частности, ультрадисперсных (размер частиц менее 1000 нм) порошков металлов, оксидов, нитридов и др. керамических порошков.Целью изобретения является повышение прочности.Порошковый материал, полученный окислением в низкотемпературной плазме на основе гамма, тетта и дельта-фаз из частиц сферической формы с размерами менее 1000 нм, дополнительно содержит оксинитрид алюминия в массовых УоИзобретение относится к области получения керамических порошковых материалов, в частности, получению ультрадисперсных (размеры менее 1000 ни) порошков оксидов, нитридов и др. керамических порошков. Эти материалы используют для создания керамических изделий методами порошковой металлургии, носителей катализаторов и т.п. Размеры этих порошков лежат в диапазоне 5-1000 нм. Фазовый состав представлен альфа- эпсилон- гамма- и тетта-фазами оксида алюминия. Порошки такого фазового состава получают в системе алюминийкислород, алюминий-хлор-кислород, иногда в системе алюминий-бром-хлоркислород, алюминий-кислородводород.Для применения порошков важным являются такие физико-химические характеристики как гранулометрический, фазовый и химический состав. Наиболее важным является фазовый состав порошкового материала, определяющий характер фазовых переходов при дальнейшей обработке. Наиболее близким по физикохимическим свойствам к заявляемому порошковому материалу является порошок,получаемый в потоке аргоново-кислородной плазмы из металлического алюминия с размерами частиц менее 1000 нм. фазовый состав гамма- тетта- дельта-фазы оксида алюминия, химический состав - 100 процентов оксида алюминия /2/. Известный порошковый материал, используемый для керамических изделий - порошок оксида алюминия - не позволяет существенно повысить механические свойства керамических изделий, получаемых методами порошковой металлургии. Целью изобретения является повышение прочности. Это позволит расширить возможности использования материалов на основе ультрадисперсного порошка оксида алюминия. Указанная цель достигается тем, что порошковый материал содержит частицы сферической формы, размером менее 1000 нм при содержании компонентов (массовые ) А 12 О 3 - (гамма, тетта- дельта-фазы) - 90-998 А 127 О 39,А 119 вО 29 зМ 4 - (дельта-фаза) - 0,2-103/о физико-химические свойства порошкового материала обеспечивают расширение функциональных возможностей его применения, а также повышение прочностных свойств керамических материалов, изготовленных с его использованием. Новым является наличие оксинитридов А 127 О 39,А 119 вО 29 вЫ 4 в составе материала, а также новое соотношение компонентов в материале.Примеры конкретного выполнения предлагаемого изобретения приведены ниже. Получают порошок, состоящий из частиц сферической формы с размерамименее 1000 нм. Фазовый состав порошка - гамма-, тетта- и дельта-фазы оксидаСИНТСЗ порошка ПрОВОДЯТ ИЗ ЭЛЮМИНИЯ В ПЛЗЗМСННОМ ВОЗДУШНОМ потоке, обога щенном киспородом. Расход алюминия составляет 0,2-1 г/с воздуха - 05-3 г/с, рас ход кислорода - 0,1-0,4 г/с. Среднемассовая температура плазменного потока со ставляет 3000-400 ОК. Полученный порошок улавливают на фильтре. ИзменениеСОДСРЖЗНИЯ оксинитрида ЗЛЮМИНИЯ В ЗЗЯВЛЯВМОМ материале ОСУЩССТВЛЯЮТ ПУТМИЗМСНСНИЯ температуры плазменного потока, расходов СЫРЬЯ. ВЛИЯНИЕ материалана ПРОЧНОСТЬ керамических образцов, ИЗГОТОВЛВННЫХ МСТОДОМ ГОРЯЧЕГО шликер НОГО ЛИТЬЯ СО спеканием приведено В таблице.СРЗВНИТСЛЬНЫС ХЗРЭКТСрИСТИКИ ИСПОЛЬЗОВЭНИЯ ЗЗЯВПЯСМОГО ПОРОШКОВОГОХимический фазовый состав заявляемого материала Прочность изделия на изгиб, МПагамма. 750 тетта дельта дельта гамма-, 730 ТСТТЗ. дельта дельта гамма, 7 20 тетта-,дельта дельтаПримечаниеА 1 хОу 112 - оксинитриды алюминия состава АпОзъ А 119 вО 29 хЫ 41. Порошковый материал, полученный окислением в низкотемпературной плазме на основе гамма, тетта и дельтафаз из частиц сферической формы с размерами менее 1000 нм, отличающийся тем, что с целью повышения прочности, материал Дополнительно содержит оксинитрид алюминия в массовыхуказанный оксид алюминия 90-998Верстка Казпатент, исполнитель Н.П.ДЬячеНК 0 Ответственный за выпуск ЭЗ. Фаизова

МПК / Метки

МПК: C04B 35/10

Метки: порошковый, алюминия, оксида, материал, основе

Код ссылки

<a href="https://kz.patents.su/4-3507-poroshkovyjj-material-na-osnove-oksida-alyuminiya.html" rel="bookmark" title="База патентов Казахстана">Порошковый материал на основе оксида алюминия</a>

Предыдущий патент: Водная, стабильная, способная к перекачиванию суспензия для приготовления моющих и чистящих средств

Следующий патент: Диангидрид 1,7-бис-{4-[4-(3,4-дикарбоксибензоил)-фенокси]-бензоил}-карборана в качестве пластификатора и упрочняющего агента пресс-изделий из полиимидов

Случайный патент: Способ переработки медного электролита