Способ повышения эффективности коксования неспекающихся и слабоспекающихся углей в топке с цепной колосниковой решеткой

Формула / Реферат

Изобретение относится к области химической технологии топлива и может быть использовано для повышения производительности процесса производства относительно недорогого среднетемпературного кокса из неспекающихся и слабоспекающихся углей марки К Карагандинского угольного бассейна.

Достигаемый технический результат - увеличение выхода годного кокса за счет снижения угара углерода при термообработке угля в топке с цепной колосниковой решеткой и одновременное увеличение срока службы последней вследствие лучшего охлаждения звеньев решетки.

Поставленная задача решается тем, что для коксования в топку подается не чистый воздух, а газовоздушная смесь, которая формируется путем дозированного смешения дутьевого воздуха с предварительно охлажденными газообразными продуктами коксования. Подача смеси в подколосниковое пространство осуществляется также дозированно со снижением объема подаваемого газа по длине решетки.

Способ позволяет без больших материальных затрат повысить эффективность процесса коксования и, следовательно, снизить себестоимость получаемой продукции.

Текст

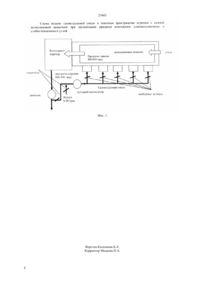

(51) 10 47/00 (2010.01) 10 49/00 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ угара углерода при термообработке угля в топке с цепной колосниковой решеткой и одновременное увеличение срока службы последней вследствие лучшего охлаждения звеньев решетки. Поставленная задача решается тем, что для коксования в топку подается не чистый воздух, а газовоздушная смесь, которая формируется путем дозированного смешения дутьевого воздуха с предварительно охлажденными газообразными продуктами коксования. Подача смеси в подколосниковое пространство осуществляется также дозированно со снижением объема подаваемого газа по длине решетки. Способ позволяет без больших материальных затрат повысить эффективность процесса коксования и, следовательно, снизить себестоимость получаемой продукции.(56) Предварительный патент РК 12406, кл. С 10 В 47/40, С 10 В 49/04, 2002(54) СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ КОКСОВАНИЯ НЕСПЕКАЮЩИХСЯ И СЛАБОСПЕКАЮЩИХСЯ УГЛЕЙ В ТОПКЕ С ЦЕПНОЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ(57) Изобретение относится к области химической технологии топлива и может быть использовано для повышения производительности процесса производства относительно недорогого среднетемпературного кокса из неспекающихся и слабоспекающихся углей марки К Карагандинского угольного бассейна. Достигаемый технический результат увеличение выхода годного кокса за счет снижения 23483 Изобретение относится к области химической технологии топлива и может быть использовано для повышения производительности процесса производства относительно недорогого среднетемпературного кокса из неспекающихся и слабоспекающихся углей марки К Карагандинского угольного бассейна. Достигаемый технический результат увеличение выхода годного кокса за счет снижения угара углерода при термообработке угля в топке с цепной колосниковой решеткой и одновременное увеличение срока службы последней вследствие лучшего охлаждения звеньев решетки. Ограниченность запасов коксующихся углей и их дороговизна заставляют активно искать заменители традиционного кокса. В качестве альтернативных видов сырья, в частности в Казахстане,испытывали неспекающиеся длиннопламенные угли марки Д Шубаркольского месторождения, а также слабоспекающиеся угли марки К Карагандинского угольного бассейна. Кокс, получаемый из этих углей, по своим физико-химическим свойствам отличается от традиционного металлургического кокса и поэтому область его применения ограничена рамками некоторых специальных технологий, почему он и получил название спецкокса. Это - производство ферросплавов, цветных металлов, фосфора, карбида кальция и т.д. Известен способ получения спецкокса из неспекающегося угля шубаркольского месторождения с содержанием летучих 40 и более процентов посредством термоокислительного коксования его в топке с цепной колосниковой решеткой (1). За счет высокой скорости нагрева и изначально большого количества летучих в угле кокс становится высокопористым и, как следствие,имеет высокую реакционную способность и большое удельное электросопротивление, что очень важно для электрометаллургических производств. Данный способ имеет ряд недостатков, главные из которых - очень маленькая механическая прочность и низкий выход массы годного кокса по отношению к массе угля. Реально выход кокса по массе находится на уровне около 30, что сильно сказывается на его себестоимости. В предложенном процессе охлаждение звеньев колосниковой решетки осуществляется воздухом, подаваемым в топку для реализации режима автотермического коксования. Поскольку процесс необходимо вести с недостатком воздуха, возникает перегрев элементов колосниковой решетки,что приводит к преждевременному выходу их из строя. Увеличение же расхода воздуха приводит к увеличению угара углерода и уменьшению выхода продукта. По другому способу помимо неспекающихся углей предусматривается в качестве сырья использовать слабоспекающиеся угли сравнительно высокой зольности (до 27) и с содержанием летучих до 25. Устройство для коксования то же топка с цепной колосниковой решеткой. Кокс,полученный из такого сырья, имеет несколько худшие показатели удельного 2 электросопротивления и реакционной способности,но зато обладает большой механической прочностью, причем выход готового продукта достигает 45-65 в зависимости от задаваемой фракции угля (2). Этот способ имеет те же недостатки на поддержание температуры,необходимой для коксования, помимо летучих расходуется углерод, причем его расход выше, чем в первом случае из-за значительно меньшего содержания летучих, а недостаток воздуха также приводит к перегреву колосниковой решетки. Наиболее близким к заявляемому способу является способ коксования на цепной колосниковой решетке, по которому с целью повышения выхода годного кокса загрузку угля фракции 5-50 мм осуществляют пофракционно по высоте слоя с помощью ротационного забрасывателя, причем уголь мелкой фракции загружается в нижний горизонт слоя, а уголь крупной фракции - в верхний /3/. Поскольку горение угля начинается с верхней части слоя, крупные куски угля в верхнем слое успевают прококсоваться за время пребывания на решетке, а мелкие в нижнем слое за это время не успевают сгореть, что приводит к снижению зольности и увеличению выхода готового продукта. Способ применим как для длиннопламенных углей марки Д, так и для слабококсующихся марки К. Недостаток этого способа - очевидная техническая трудность организации процесса загрузки угля с заданной фракцией по высоте слоя. Второй недостаток - общий для всех способов коксования в топке с цепной колосниковой решеткой перегрев звеньев решетки при организации процесса коксования. Задачей изобретения является снижение угара углерода, т.е. повышение выхода годного спецкокса с одновременным улучшением охлаждения звеньев колосниковой решетки для увеличения срока ее службы. Достигаемый технический результат повышение выхода спецкокса на 5-8 в зависимости от марки коксуемого угля, увеличение срока службы элементов колосниковой решетки в 1,5-2 раза за счет снижения рабочей температуры колосниковых звеньев. Поставленная задача решается тем, что для коксования в топку подается не чистый воздух, а газовоздушная смесь, которая формируется путем дозированного смешения дутьевого воздуха с предварительно охлажденными газообразными продуктами коксования. В результате возрастает объем газообразного реагента, поступающего в топку, в то же время массовое количество кислорода в объеме топки не увеличивается. Поскольку температура смеси гораздо выше температуры чистого воздуха, возрастает энтальпия системы дутьевая смесь-уголь без дополнительного расходования на нагрев последнего, что снижает угар углерода. В то же время, благодаря увеличению массового расхода газа, проходящего через колосниковую решетку, происходит интенсивное охлаждение звеньев решетки и, как следствие, 23483 значительное уменьшение рабочей температуры элементов решетки, что существенным образом влияет на срок их службы. Способ реализуется следующим образом. Фракционированный уголь из припечного бункера самотеком загружается на полотно колосниковой решетки с заданной высотой слоя. По мере движения решетки происходит прогрев, сушка,пиролиз и сгорание летучих в потоке подаваемой под полотно колосниковой решетки газовоздушной смеси. Газы, образовавшиеся от сгорания летучих и частично углерода,нагревают топочное пространство и способствуют коксованию угля. С помощью дымососа эти газы затем просасываются через теплообменник водогрейного котла, где их температура уменьшается с 800 до 100-110 С, при этом избыточное тепло процесса утилизируется,превращаясь в тепловую энергию нагретой воды. Охлажденные отходящие газы после дымососа направляются в дымовую трубу, однако некоторая их часть через шиберную заслонку и расходомер поступает на вход воздуходувки, где смешивается с воздухом, нагнетаемым воздуходувкой в топку. Количество засасываемого из атмосферы воздуха также регулируется шибером и контролируется расходомером. В результате на колосниковую решетку поступает газовоздушная смесь с температурой порядка 50-60 С и с пониженным массовым содержанием кислорода. С помощью системы шиберов, как показано на рис.1, эта смесь распределяется по пяти каналам, ведущим в подколосниковое пространство цепной решетки,причем объем подаваемого газа в направления движения решетки последовательно уменьшается. Таким образом максимальное количество смеси поступает в первый канал (там, где происходит загрузка угля на решетку), а минимальное - в пятый канал (где кокс в состоянии полуготовности ссыпается в накопительный бункер). Процесс коксования заканчивается в накопительном бункере в котором окончательное удаление летучих из раскаленного полукокса происходит за счет высокой температуры продукта практически в бескислородной среде. Пример 1. а) На решетку загружается уголь К 12 фракции 10-40 мм. Высота слоя угля на решетке составляет 10 см, скорость движения решетки 12 м/час. Для организации процесса автотермического коксования в топку подается воздух в количестве 4500 куб.м/час. Производительность агрегата по углю -2 тонны/час,выход готового спецкокса - 46. Температура звеньев решетки в центре - 430-470 С,перефирийные звенья -360- 420 С. б) Все параметры те же, но в топку подается смесь воздух/отходящие газы коксования в количестве 4100 куб.м воздуха и 1600 куб.м газа. Выход готового кокса 54, Температура звеньев решетки 260-280 С в центре, 170-180 С на периферии. Пример 2. а) На решетку загружается уголь марки Д фракции 20-50 мм. Высота слоя та же, скорость движения решетки 8 м/час. Производительность по углю -1.4 тонны в час, объем подаваемого воздуха -3000 куб.м/час, выход готового спецкокса 31. Температура решетки в центре 520-560 С, по краям- 400-430 С. б) Все параметры те же, что и в пункте а), но в топку подается смесь воздух/отходящий газ в количестве 2700 куб.м воздуха и 2300 куб.м газа. Выход готового кокса 36. Температура решетки в центре - 270-300 С, по краям - 190-210 С. Таким образом, по сравнению с базовым вариантом в случае коксования угля марки К выход готового кокса возрастает на 8, а при коксовании угля марки Д - на 5. При этом и в том и в другом случае температура рабочих поверхностей решетки снижается на 170-260 С, что приводит к значительному увеличению срока ее службы. Ссылки 1. Предпатент 16449, дата публикации 15.11.2005,бюл. 11 2. Виноградов СВ., Суворов А.А., Сысков К.И. Использование угля Кедровского разреза для производства специальных видов кокса // Кокс и химия, 1973,3, с.24-26 3. Предпатент 12406, дата публикации 17.12.2002, бюл. 12 ФОРМУЛА ИЗОБРЕТЕНИЯ Способ повышения эффективности коксования неспекаю щихся и слабоспекающихся углей в топке с цепной колосниковой решеткой, включающий коксование неспекающегося или слабоспекающегоея угля на цепной колосниковой решетке, отличающийся тем, что воздух па колосниковую решетку подают в смеси с охлажденными газообразными продуктами коксования, причем указанная смесь распределяют через пять отдельных воздуховодов дозировано по длине решетки.

МПК / Метки

МПК: C10B 47/00, C10B 49/00

Метки: топке, решеткой, колосниковой, цепной, углей, эффективности, слабоспекающихся, коксования, способ, неспекающихся, повышения

Код ссылки

<a href="https://kz.patents.su/4-23483-sposob-povysheniya-effektivnosti-koksovaniya-nespekayushhihsya-i-slabospekayushhihsya-uglejj-v-topke-s-cepnojj-kolosnikovojj-reshetkojj.html" rel="bookmark" title="База патентов Казахстана">Способ повышения эффективности коксования неспекающихся и слабоспекающихся углей в топке с цепной колосниковой решеткой</a>

Предыдущий патент: Способ получения альфа-олефиновых углеводородов

Следующий патент: Матрица для прессования цилиндрических изделий из порошковых материалов

Случайный патент: Пневмоэжектор закладочного трубопровода