Зажимной кулачок токарного самоцентрирующего патрона

Номер патента: 11399

Опубликовано: 15.11.2004

Авторы: Нургали Омар Жаннатулы, Кадыров Ильяс Жаннатович, Кадырова Мадина Жаннатовна, Кадыров Жаннат Нургалиевич, Кадыров Байсал Жаннатович

Формула / Реферат

Изобретение относится к области станкостроения, а более конкретно - к устройствам для закрепления заготовок на шпинделе станка.

Технический результат при использовании предлагаемого устройства заключается в расширении технологических возможностей за счет обеспечения дополнительной компенсации погрешности установки детали в патроне и автоматического подналадочного перемещения рабочей части зажимных кулачков патрона.

Каждый из трех сборных зажимных кулачков имеет ползун и рабочую часть, состоящую из корпуса с размещенными в нем соосно друг другу подвижной вставки-губки в виде полого станка с находящимся в нем движителем в виде линейного пьезодвигателя из пакета пластин. В состав рабочей части каждого кулачка входит также упругий элемент в виде пружины сжатия, размещаемый между движителем и поверхностью вставки-губки.

Текст

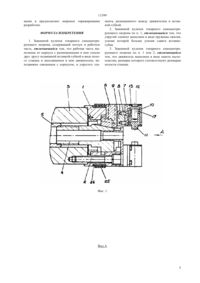

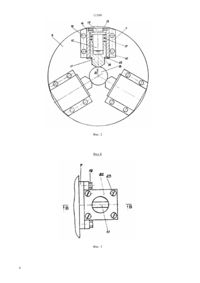

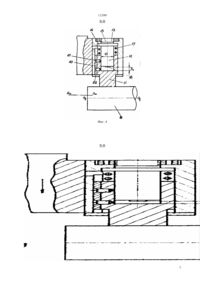

(51)7 23 31/16, 23 31/28 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(76) Кадыров Жаннат Нургалиевич Кадыров Байсал Жаннатович Кадыров Ильяс Жаннатович Нургали Омар Жаннатулы Кадырова Мадина Жаннатовна(54) ЗАЖИМНОЙ КУЛАЧОК ТОКАРНОГО САМОЦЕНТРИРУЮЩЕГО ПАТРОНА(57) Изобретение относится к области станкостроения, а более конкретно - к устройствам для закрепления заготовок на шпинделе станка. Технический результат при использовании пред лагаемого устройства заключается в расширении технологических возможностей за счет обеспечения дополнительной компенсации погрешности установки детали в патроне и автоматического подналадочного перемещения рабочей части зажимных кулачков патрона. Каждый из трех сборных зажимных кулачков имеет ползун и рабочую часть, состоящую из корпуса с размещенными в нем соосно друг другу подвижной вставки-губки в виде полого стакна находящимся в нем движителем в виде линейного пьезодвигателя из пакета пластин. В состав рабочей части каждого кулачка входит также упругий элемент в виде пружины сжатия, размещаемый между движителем и поверхностью вставки-губки. 11399 Изобретение относится к станкостроению, а более конкретно - к зажимным кулачкам токарных самоцентрирующих патронов. Известен зажимной элемент токарного самоцентрирующего патрона по а. с. СССР 917940, кл. В 23 В 31/10, 1982, наружный контур которого изготовлен по спирали Архимеда или в виде призмы с разными расстояниями между гранями. Недостатком данного зажимного элемента является значительная конструктивная сложность, трудоемкость и нетехнологичность в изготовлении. Известны конструкции зажимных кулачков токарного самоцентрирующего патрона по а. с. СССР 1426704, кл. В 23 В 31/28, 1988. Каждый из трех зажимных кулачков снабжен механизмом подналадки положения зажимной (рабочей) поверхности кулачка. В свою очередь, механизм подналадки состоит из движителя, выполненного из пьезокерамических столбиков, работающих на принципе обратного пьезоэффекта. Один конец столбика закреплен в глухом отверстии, выполненном в кулачке, а другой, подвижный, взаимодействует с качающимся вокруг оси прижимом. Прижим соединен с кулачком подпружиненным винтом, удерживающим его в заданном положении и, благодаря тарельчатым пружинам, совершает возвратно-поступательные качания при изменении напряжения на пьезокерамических столбиках. Недостатком известной конструкции является сложность процедуры подналадки кулачков патрона, требующая продолжительного времени на его осуществление, а также специальной подготовки оператора. Наиболее близким аналогом к изобретению является конструкция зажимных кулачков патрона токарного самоцентрирующего трехкулачкового клинового с мягкими кулачками мод. 7102-0072-1-2(Паспорт 7102-0066-1-1 ПС Барановичский завод станкопринадлежностей. Минск Полымя, 1985, с. 5,рис. 4). Зажимные кулачки и патрон изготовлены в соответствии с ГОСТ 24351-80, точность соответствует ТУ-2-024-3259-82. Известный зажимной кулачок патрона содержит ползун и рабочую часть, причем ползун выполнен с возможностью радиального перемещения от клинового преобразовательного элемента (тяга с клиновой поверхностью - клиновая поверхность ползуна), а его рабочая часть - в виде мягких (растачиваемых) кулачков, закрепленных к сухарю винтами. Мягкие кулачки выполнены в виде жестких прямоугольников с двумя ступенчатыми отверстиями под зажимные винты. Поверхность кулачка, непосредственно соприкасающаяся с зажимной деталью, выполнена криволинейной с кривизной, равной кривизне поверхности детали. Идентичность их добивается расточной борштангой с резцами, настроенными на требуемый размер. Опыт эксплуатации патронов подобного типа показал, что точность центрирования детали (при зажиме в кулачках) относительно невысокая и лежит в пределах 0,010-0,015 мм. Вместе с тем, все большее распространение находят станки токарной группы нетрадиционной 2 компоновки, имеющие в своем составе две оппозитно расположенные шпиндельные бабки, например,типа станка мод. 11 Б 4 ОПФ 4 Новосибирского станкостроительного завода (Рекламный проспект Токарно-револьверный многооперационный автомат с ЧПУ. М. Станкоимпорт, 1985), токарный многоцелевой двухшпиндельный станок с ЧПУ мод.-620 (ЭИ Технология, организация и экономика машиностроительного производства,серия 2. Технология и оборудование обработки металлов резанием. Зарубежный опыт. ВНИИТЭМР,1988, вып. 10, с. 1-3) и другие модели станков. Технологический маршрут обработки деталей типа ступенчатых валов с утолщением в середине на таких станках заключается в последовательной обработке одной стороны детали, закрепленной в патроне шпинделя, перехвате детали из патрона шпинделя в патрон противошпинделя и обработке обратной стороне детали. В качестве зажимных приспособлений (патронов) обеих шпиндельных бабок использованы серийно выпускаемые патроны типа патронов мод. 7102. При этом, даже при самом лучшем исполнении самого станка и комплектующих его элементов, неизменно имеющие место геометрические неточности направляющих шпиндельных бабок, собственные погрешности самого патрона и другие факторы приводят к тому, что после окончания процедуры перехвата деталей возникающая несоосность ступеней неотработанной стороны детали по отношению к обработанной (в патроне шпинделя) превышает предельно допустимое значение (по параметру отклонение от соосности относительно оси базовой поверхности по ГОСТ 24643-81). Требуемая точность к большинству деталей машино- и приборостроения (по указанному параметру) находится в пределах 34 степени точности по ГОСТ 24643-81. Такие высокие требования по точности продиктованы условиями работы деталей в узлах машин. В этих условиях патроны типа мод. 7102, которыми комплектуются токарные станки двухшпиндельной компоновки, не обеспечивают возможности устранения априорной погрешности в виде несоосности ступеней, а известные конструкции патронов с кулачками, имеющими возможность подналадочных движений (например, по а. с.1426704, кл. В 23 В 31/28) сложны, нетехнологичны и неприемлемы для серийно выпускаемых патронов. Задача изобретения - разработка зажимного кулачка токарного самоцентрирующего патрона с расширенными технологическими возможностями за счет обеспечения дополнительной компенсации погрешности установки детали в патроне и обеспечения автоматического подналадочного перемещения рабочей части зажимных кулачков патрона. Для этого в зажимном кулачке патрона токарного самоцентрирующего патрона, содержащем ползун и рабочую часть, согласно изобретению, рабочая часть выполнена из корпуса с размещенными в нем соосно друг другу подвижной вставкой-губкой в виде полого стакана и находящимся в нем движителем, неподвижно связанным с корпусом, и упру 11399 гого элемента, размещенного между движителем и вставкой-губкой. Кроме того, упругий элемент может быть выполнен в виде пружины сжатия, усилие которой больше усилия сдвига вставки-губки, а движителем- в виде пакета пьезопластин, размеры которого соответствуют размерам полости стакана. Сущность изобретения поясняется чертежами,где- на фиг. 2 - вид по стрелке А на фиг. 1 с разрезом по оси пьезодвигателя верхнего кулачка- на фиг. 3 - вид по стрелке Б на фиг. 2- на фиг. 4 - разрез по В-В на фиг. 3 в начальный момент зажима кулачками детали (не все упругие элементы в деформируемом состоянии)- на фиг. 5 - разрез по В-В на фиг. 3 в момент зажима кулачками детали с деформацией упругого элемента на половину его характеристики упругости- на фиг. 6 - разрез по В-В на фиг. 3 после завершения установки детали в кулачках патрона (после выравнивания характеристик упругости на всех кулачках)- на фиг. 7 - схема работы патрона с предлагаемой конструкцией зажимных кулачков в составе двухшпиндельного станка с оппозитно расположенными шпинделями в момент перехвата детали и начала зажима ее кулачками- на фиг. 8 - вид по стрелке Г на фиг. 7 с изображением положения детали и условным изображением состояния упругих элементов на кулачках- на фиг. 9 - положение детали в кулачках патрона после перехвата- на фиг. 10 - вид по стрелке Д на фиг. 9 после завершения установки детали в кулачках патрона с условным изображением состояния упругих элементов на кулачках. Три сборных зажимных кулачка входят в состав токарного самоцентрирующего клинового патрона,состоящего из корпуса 1, который с помощью винтов 2 крепится к выходному концу шпинделя 3 токарного станка. Внутри корпуса патрона и центрального отверстия шпинделя размещен шток 4,соединенный тягой 5 с приводом возвратнопоступательного движения пневматического типа(на фиг. не показан), установленного на заднем конце шпинделя. Центрирование штока корпуса при его осевых перемещениях осуществляется за счет взаимодействия сопряженных цилиндрических поверхностей (принадлежащих, соответственно, штоку 4 и корпусу 1), а трансформация осевых перемещений штока 4 в радиальные перемещения ползуна 6 происходит за счет взаимодействия сопряженных конических поверхностей (принадлежащих, соответственно, штоку 4 и ползуну 6). Угол наклона клиновых поверхностей 12. Каждый из трех сборных зажимных кулачков имеет ползун 6 и рабочую часть, закрепленную через переходной корпус 7 винтами 8 к сухарю 9, сво бодно перемещающемуся по радиально расположенному пазу ползуна 6. Рабочая часть каждого сборного зажимного кулачка состоит из корпуса 10 с размещенными в нм соосно друг другу подвижной вставки-губки 11 в виде полого стакана с находящимся в нем движителем 12. Движитель 12 неподвижно связан гайкой 13 с корпусом 10 кулачка и выполнен в виде линейного пьезодвигателя из пакета пьезопластин, размер которого (диаметр) равен размерам внутренней полости вставки-губки 11. С одной стороны, движитель имеет буртик 14, которым он взаимодействует с корпусом 10 кулачка, и резьбовой хвостовик 15, на который навинчивается гайка 13. С противоположной стороны движитель имеет элемент локализации контакта - шайбу 16, ограничивающую контакт движителя с внутренней полостью вставки-губки 11. В состав рабочей части каждого кулачка входит также упругий элемент 17 в виде пружины сжатия,размещенной между движителем 12 и торцевой поверхностью вставки-губки 11. Конструктивные параметры пружины 17 (диаметр и количество витков) подбираются таким образом, чтобы усилие, развиваемое пружиной, было больше усилия сдвига вставки-губки 11. Разброс в характеристиках упругости всех трех пружин 17, входящих в состав патрона, должен быть минимальным, для чего пружины 17 предварительно тарируются на динамометрическом стенде и селективно отбираются по величине характеристик упругости. Крепление корпуса 10 кулачков к переходному корпусу 7 осуществляется винтами 19. Для предотвращения поворота (ротации) вставки-губки 11 внутри корпуса 10 изготовлен прямоугольный паз, в котором размещена шпонка 20, неподвижно связанная винтами 21 со вставкой-губкой 11, а для предотвращения выпадания последней из корпуса 10 служит крышка 22, крепящаяся к корпусу 10 винтами 23. Для подвода электроэнергии к движителям в конструкции патрона предусмотрен многосекционный контактный токосъемник, в состав которого входят изоляционная втулка 24, напрессованная на корпус 1 патрона, и медные диски 25, взаимодействующие с подпружиненными щетками (на фиг. не показаны). Движитель 12 размещается внутри вставки-губки 11 в рабочем состоянии, включающем электрическое соединение пьезопластин и создание их предварительного деформированного состояния механизмом натяга (внутри движителя, на фиг. не показан). Полностью собранный движитель 12 жестко крепится к корпусу 10 кулачка, при этом буртик 14 упирается в поверхность корпуса, а с помощью гайки 13 создается усилие прижатия движителя к корпусу 10. Зажимной кулачок токарного патрона работает следующим образом. Рассмотрим в качестве примера применение зажимных кулачков в патроне для токарного двухшпиндельного станка с оппозитно расположенными 3 11399 шпиндельными бабками 26 и 27 (фиг. 7). Такие станки (например, мод. 11 Б 4 ОПФ 4 Новосибирского станкозавода, мод. МТД-901 и другие) реализуют технологический процесс последовательного изготовления детали в шпиндельной бабке 26, перехват детали с движением бабок навстречу друг другу и обработку второй стороны детали при установке ее в патроне шпиндельной бабки 27. При перехвате детали имеющая место погрешность станка (например, геометрическая погрешность направляющих) и другие погрешности приводят к несовпадению оси Ош-Ош шпинделя бабки 27 с осью О-О обработанных ступеней детали. Величина несовпадения - эксцентриситет е. Патрон с предлагаемой конструкцией зажимных кулачков установлен на шпинделе бабки 27. При перехвате кулачки патрона разжаты (фиг. 4). Вставки-губки 11, касаясь поверхности детали 18 (удерживаемой еще в кулачках патрона шпиндельной бабки 26), ориентируются по ее поверхности, при этом за счет изменения жесткости упругих элементов 17 (в основном, длины пружины) происходит копирование вставками-губками 11 положения детали 18. Один из упругих элементов находится в частично сжатом положении (фиг. 8), два других - в свободном (несжатом) состоянии с разной степенью сжатия. При этом на одном из кулачков (несжатом) будет максимальная величина зазора 1 между торцом шайбы 16 и поверхностью вставки-губки 11(фиг. 4). На двух других кулачках величина этого зазора будет меньше. Из достигнутого положения производят дополнительное сжатие кулачков от механизированного привода патрона. При этом смещение осуществляется синхронно всех трех кулачков до тех пор, пока не произойдет деформация наиболее несжатого упругого элемента до середины его характеристики упругости (фиг. 5 - стрелкой показано направление смещения кулачка патрона). Максимальная величина зазора 1 на этом кулачке будет уменьшена до величины 2. На двух других кулачках величина этого зазора будет еще меньше (в пределе может быть нулевым). Происходит упругий заряд всех пружин 17. В этом положении кулачки патрона шпиндельной бабки 26 разжимаются и обе шпиндельные бабки 26 и 27 возвращаются в исходное положение(фиг. 9). Одновременно с разжатием кулачков патрона бабки 26 под действием упругости пружин 17 происходит переориентация детали 18 таким образом, чтобы выравнялись характеристики упругости всех трех пружин. При условии правильного подбора характеристик упругости всех трех пружин (с минимальным разбросом их характеристик) и правильного положения кулачков относительно корпуса патрона (отбалансированных и равноудаленных от центра) с геометрическим центром (точкой пересечения осей симметрии кулачков),совпадающим с осью шпинделя бабки 27, упругие элементы 17 всех трех кулачков стремятся сместить деталь 18 в положение, при котором ось детали О-О совпадет с осью шпинделя Ош-Ош шпинделя бабки 27 ( фиг. 6, 9 и 10). При этом величина зазора 3 4 10). При этом величина зазора 3 между торцом шайбы 16 и поверхностью вставки-губки 11 на всех трех кулачках будет равна нулю (фиг. 6). Отсутствие зазора объясняется упругим зарядом пружин,достигаемым дополнительным синхронным смещением всех трех кулачков. При наличии разброса в характеристиках упругости пружин 17 либо при наличии других источников погрешностей, приводящих к незначительной величине эксцентриситета е, в работу вступают движители 12, управляемые от блока управления (на фиг. не показан) по команде от УЧПУ станка. Для этого с помощью внешних измерительных устройств (например, измерительных головок, на фиг. не показаны) производится измерение фактического положения оси обработанных ступеней детали 18 в кулачках патрона шпиндельной бабки 27 и вычисление величины и направления действия радиальных автономных подналадочных перемещений в пространстве каждого кулачка. Диапазон подналадки кулачков зависит от размеров (длины) пьезодвигателей и достигает 35-50 мкм. Подналадка осуществляется как в процессе обработки детали, зажатой в кулачках патрона шпиндельной бабки 27 (подвод энергии при этом осуществляется постоянно через токосъемное устройство 24-25), либо дискретно с остановкой шпинделя и периодическим замыканием электрических контактов. В последнем случае в интервалах между подводом энергии применяют замковые устройства различного принципа действия, сохраняющие положение кулачков относительно его корпуса неизменным. В результате одновременного подналадочного перемещения всех трех кулачков, перемещаемых в радиальном направлении на величину и в направлении, индивидуальном для каждого кулачка, происходит пространственная переориентация оси обработанных ступеней детали таким образом, что будут компенсированы все первичные погрешности, в первую очередь, погрешность установки детали в зажимных приспособлениях (патроне) станка. После окончания процедуры подналадки возможен повторный (проверочный) контроль фактического положения оси заготовки с помощью внешних измерительных устройств - обратная связь по отклонению измеряемого параметра. В случае, если величина отклонения от соосности оси заготовки находится в пределах допустимых значений, внешнее измерительное устройство дает команду на продолжение технологического цикла изготовления детали - обработку второй стороны детали 18 в патроне шпинделя бабки 27. Предлагаемая конструкция зажимных кулачков патрона опробована в лабораторных и цеховых условиях в составе станка МТД-901. Простота конструкции, технологичность изготовления основных ее деталей, наличие в составе унифицированных элементов (пружин, пьезопластинок), мобильность монтажа обеспечивают предлагаемой конструкции ряд эксплуатационных и технологических преимуществ по сравнению с извест 11399 ными и предполагают широкое тиражирование разработки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Зажимной кулачок токарного самоцентрирующего патрона, содержащий ползун и рабочую часть, отличающийся тем, что рабочая часть выполнена из корпуса с размещенными в нем соосно друг другу подвижной вставкой-губкой в виде полого стакана и находящимся в нем движителем, неподвижно связанным с корпусом, и упругого эле мента, размещенного между движителем и вставкой-губкой. 2. Зажимной кулачок токарного самоцентрирующего патрона по п. 1, отличающийся тем, что упругий элемент выполнен в виде пружины сжатия,усилие которой больше усилия сдвига вставкигубки. 3. Зажимной кулачок токарного самоцентрирующего патрона по п. 1 или 2, отличающийся тем, что движитель выполнен в виде пакета пьезопластин, размеры которого соответствуют размерам полости стакана.

МПК / Метки

МПК: B23B 31/28, B23B 31/16

Метки: самоцентрирующего, кулачок, патрона, токарного, зажимной

Код ссылки

<a href="https://kz.patents.su/16-11399-zazhimnojj-kulachok-tokarnogo-samocentriruyushhego-patrona.html" rel="bookmark" title="База патентов Казахстана">Зажимной кулачок токарного самоцентрирующего патрона</a>

Предыдущий патент: Способ активации столовой воды

Следующий патент: Токарный самоцентрирующий клиновой патрон

Случайный патент: Штамм Lactobacillus acidophilus 27W, предназначенный для приготовления лечебно-диетических препаратов и продуктов