Способ обработки деталей на токарном станке с ЧПУ с оппозитными шпинделями

Номер патента: 11180

Опубликовано: 16.02.2004

Авторы: Кадырова Мадина Жаннатовна, Кадыров Жаннат Нургалиевич, Нургали Омар Жаннатулы, Кадыров Ильяс Жаннатович, Кадырова Зауре Жаннатовна, Кадыров Байсал Жаннатович

Формула / Реферат

Изобретение относится к механической обработке деталей типа ступенчатых валов с утолщением посередине, изготавливаемых на двухшпиндельных токарных станках с оппозитными шпинделями, технологический процесс изготовления деталей на которых включает в себя последовательное выполнение процедур обработки детали с одной стороны в одной из шпиндельных бабок, перехвата детали из зажимного приспособления (патрона) данной бабки в патрон оппозитно расположенной шпиндельной бабки и обработки второй стороны детали преимущественно в условиях широкономенклатурного производства при высоких требованиях к качеству деталей, в частности, по параметру точности взаимного расположения поверхностей в виде отклонений от соосности ступеней деталей.

Технический результат изобретения - повышение точности обработки деталей за счет компенсации в виде несоосности поверхностей.

До начала обработки второй стороны детали дополнительно вращают деталь, касанием ее поверхности измерительным наконечником определяют координаты центра противошпинделя и центра детали, модуль вектора расстояния от центра вращения противошпинделя до центра детали, его угловое положение, а также величины подналадочных перемещений каждым кулачком в радиальном направлении, после чего одновременно перемещают кулачки.

Текст

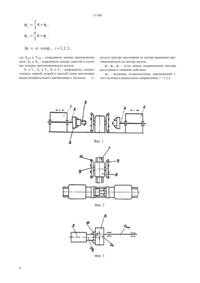

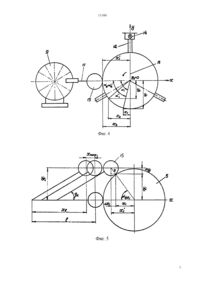

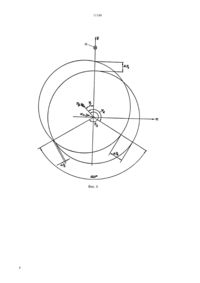

(51)723 1/00 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(76) Кадыров Жаннат Нургалиевич Кадыров Байсал Жаннатович Кадыров Ильяс Жаннатович Нургали Омар Жаннатулы Кадырова Мадина Жаннатовна Кадырова Зауре Жаннатовна(54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНОМ СТАНКЕ С ЧПУ С ОППОЗИТНЫМИ ШПИНДЕЛЯМИ(57) Изобретение относится к механической обработке деталей типа ступенчатых валов с утолщением посередине, изготавливаемых на двухшпиндельных токарных станках с оппозитными шпинделями, технологический процесс изготовления деталей на которых включает в себя последовательное выполнение процедур обработки детали с одной стороны в одной из шпиндельных бабок, перехвата детали из зажимного приспособления (патрона) данной бабки в патрон оппозитно расположенной шпиндельной бабки и обработку второй стороны детали преимущественно в условиях широкономенклатурного производства при высоких требованиях к качеству деталей, в частности, по параметру точности взаимного расположения поверхностей в виде отклонений от соосности ступеней деталей. Технический результат изобретения - повышение точности обработки деталей. До начала обработки второй стороны детали дополнительно вращают деталь, касанием ее поверхности измерительным наконечником определяют координаты центра противошпинделя и центра детали, модуль вектора расстояния от центра вращения противошпинделя до центра детали, его угловое положение, а также величины подналадочных перемещений каждым кулачком в радиальном направлении, после чего одновременно перемещают кулачки. 11180 Изобретение относится к механической обработке деталей типа ступенчатых валов с утолщением посередине, изготавливаемых на двухшпиндельных токарных станках с оппозитными шпинделями, технологический процесс изготовления деталей на которых включает в себя последовательное выполнение процедур обработки детали с одной стороны в одной из шпиндельных бабок, перехват детали из зажимного приспособления (патрона) данной бабки в патрон оппозитно расположенной шпиндельной бабки и обработку второй стороны детали преимущественно в условиях широкономенклатурного производства при высоких требованиях к качеству деталей, в частности, по параметру точности взаимного расположения поверхностей в виде отклонений от соосности ступеней детали. Известны двухшпиндельные токарные станки с оппозитно расположенными шпинделями, технологический процесс изготовления деталей на которых включает последовательное выполнение процедур обработки одной стороны детали, перехват детали и обработку второй стороны детали, закрепленной в зажимном приспособлении противошпинделя. К таким станкам относятся, например, станок 100-Е фирмы .Со, станокфирмы , токарно-револьверный многооперационный автомат с ЧПУ мод. 11 Б 40 ПФ 4 Новосибирского станкостроительного завода (Рекламный проспект. М. Станкоимпорт, 1986,10 с.). Общим недостатком способа обработки деталей на таких станках является низкая точность изготовления. В качестве зажимных приспособлений для закрепления деталей в данных станках используются трехкулачковые патроны. При этом даже при самом лучшем исполнении самого станка, в частности, его направляющих, а также комплектующих узлов(шпиндельных бабок, револьверной головки) неизменно имеющие место погрешности (геометрические неточности направляющих, их износ, собственные погрешности патрона) приводят к тому, что после окончания процедуры перехвата детали имеет место погрешность при перехвате, которая затем приводит к появлению несоосности ступеней, обработанных в патронах шпинделя и противошпинделя. Эта погрешность превышает предельно допустимое значение по параметру отклонение от соосности по ГОСТ 24643-81 и деталь считается бракованной. Известен способ обработки, приведенный в описании работы токарного двухшпиндельного станка с ЧПУ мод.620 (Экспресс-информация Технология, оборудование, организация и экономика машиностроительного производства, сер. 2 Технология и оборудование металлов резанием шпиндельной бабке, передается из патрона левой в патрон правой шпиндельной бабки и обрабатывается с обратной стороны. К недостатку способа можно отнести низкую точность изготовления деталей. Известен реализующийся при использовании известного токарного самоцентрирующего клинового патрона (а.с. СССР 1834110, кл. В 23 В 31/10,1995) способ обработки деталей на токарном станке с ЧПУ с оппозитными шпинделями, заключающийся в последовательной обработке одной стороны детали, перехвате ее противошпинделем и обработки второй стороны детали, при этом после перехвата детали и до начала обработки второй стороны детали определяют положение центра противошпинделя и положение зажатой в кулачках патрона детали,после чего одновременным перемещением кулачков добиваются совмещения центров противошпинделя и детали. К недостатку известного способа обработки деталей можно отнести низкую точность изготовления деталей из-за неизбежно имеющей место погрешности при перехвате деталей, трансформируемой в дальнейшем в погрешность в виде несоосности поверхностей. Природа возникновения погрешности при перехвате детали - геометрические погрешности станка (направляющих), изменение параметров станка по мере эксплуатации. Для устранения данной погрешности необходимо повторное (дополнительно) вмешательство в технологический процесс изготовления деталей, реализуемое на данном или другом станке, что увеличивает цикл изготовления детали, удорожает ее. Технический результат при использовании предлагаемого способа заключается в повышении точности обработки деталей. Указанный технический результат достигается за счет того, что в способе обработки деталей на токарном станке с ЧПУ с оппозитными шпинделями, заключающемся в последовательной обработке одной стороны детали, перехвате ее противошпинделем и обработке второй стороны детали, при этом после перехвата детали и до начала обработки второй стороны детали определяют положение центра противошпинделя и положение зажатой в кулачках патрона детали, после чего одновременным перемещением кулачков добиваются совмещения центров противошпинделя и детали, дополнительно вращают деталь, при вращении детали касанием с ее поверхностью измерительного наконечника определяют координаты центра противошпинделя, а после остановки противошпинделя в момент достижения углового положения, при котором ось одного из кулачков проходит через вертикальную ось симметрии детали, идентифицируют номера кулачков касанием измерительного наконечника с поверхностью детали,определяют координаты зажатой в кулачках патрона детали, вычисляют модуль вектора расстояния от центра противошпинделя до центра детали, угловое положение вектора по отношению к линиям дейст 11180 вия кулачков и величины подналадочных перемещений каждого кулачка в радиальном направлении,при этом координаты центров противошпинделя и детали, модуль вектора расстояния от центра протиПШ ( Д ) вошпинделя до центра детали и его угловое положение, а также величины подналадочных перемещений каждого кулачка в радиальном направлении определяют по формулам 1 ,1, 2, 3, где ХПШ и ПШ - координаты центра противошпинделя ХД и Д - координаты центра зажатой в кулачках патрона противошпинделя детали- модуль вектора расстояния от центра противошпинделя до центра детали 1 и 1, Х 2 и 2, Х 3 и 3 - координаты, соответственно, первой, второй и третьей точек контактирования измерительного наконечника с деталью 1, 2, 3 - углы между направлением вектора расстояния и линиями действия, соответственно,первого, второго и третьего кулачков патрона- величина подналадочных перемещений того кулачка в радиальном направлении ,1,2,3. Способ поясняется чертежами, где на фиг. 1 изображен двухшпиндельный токарный станок с закрепленной в патроне шпинделя деталью, на фиг. 2 вид в плане станка в момент перехвата детали, на фиг. 3 - схема образования погрешности установки детали, на фиг. 4 - схема нахождения координат центра вращения противошпинделя, на фиг. 5 - схема нахождения координат центра детали, на фиг. 6 схема определения подналадочных перемещений каждого кулачка патрона, на фиг. 7 - изометрическое изображение патрона с разрезами по оси двух кулачков, реализующее подналадочные перемещения каждым кулачком. Способ обработки деталей с перехватом на токарном станке и оппозитными шпинделями реализован следующим образом. На станке оппозитно расположенные шпиндельная бабка 1 со шпинделем 2 и бабка 3 с противошпинделем 4 имеют возможность холостых ускоренных (при перехвате) и рабочих (при обработке) перемещений вдоль оси детали 5, закрепляемой в трехкулачковых патронах 6, а на центрально расположенном суппорте 7 закреплена револьверная головка 8 с поворотными планшайбами 9, в позициях которых размещены режущие инструменты 10. В одной из позиций закреплен измерительный щуп 11 с наконечником 15. Типовой технологический процесс изготовления детали с перехватом включает в себя предварительную обработку одной стороны детали, закрепленной в патроне шпиндельной бабки 1, отвод суппорта 7 из зоны резания, движение бабок 1 и 3 навстречу друг другу для перехвата детали, перехват детали и обработку обратной ее стороны. В общем случае из-за имеющих место погрешностей (геометрических погрешностей направляющих,их износа и других) положение в пространстве центра ОПШ вращения противошпинделя 4, центра Оп вращения патрона 6 и центра Од обработанных поверхностей детали, по которым производится зажим кулачками патрона противошпинделя, не совпадает(величина эксцентриситета Е), фиг. 3. Для повышения точности обработки деталей за счет компенсации погрешности в виде несоосности поверхностей необходимо совместить в пространстве положения центров Опш и Од, для чего после перехвата детали и до начала обработки обратной стороны детали, дополнительно вращают деталь и при вращении определяют координаты центра противошпинделя. От УЧПУ станка дается команда на поворот шпинделя и перемещение каретки суппорта в радиальном направлении (на деталь) до касания с ее поверхностью. С помощью имеющихся на станке с ЧПУ датчика углового положения шпинделя и датчика положения каретки суппорта (типа сельсина,индуктосина, вращающегося трансформатора) измеряются координаты трех точек касания, фиг. 4, по формулам 11180 гдеи- соответственно, измеренное и вычисленное значения углов поворота шпинделя станка,- координаты точек касания щупа 11 с деталью 5,и- вычисленные значения координат точек каса Останавливают противошпиндель 4 в таком угловом положении, фиг.4, при котором ось 12 одного из кулачков проходит через вертикальную ось 13 симметрии детали. Момент достижения фиксируют по показаниям оптопары 14. В достигнутом положении идентифицируют номера кулачков, после чего производят касание измерительным наконечником щупа 11 поверхности неподвижной детали 5. При этом момент касания щупа с деталью производят при различных угловых положениях щупа по отношению к горизонтальной оси симметрии детали,фиг. 5. Для удобства отсчета угланаклона щупа(измерение производится датчиком углового положения планшайбы револьверной головки) и проведения вычислений, принимают симметричные угловые положения щупа (3-1) и промежуточное горизонтальное положение щупа 20, фиг. 5. Определяют координаты трех точек касания,фиг. 5, по формулам,,,,1, 2, 3,где угол- угол наклона щупа,- длина щупа 11,и- соответственно, величины проекции длиныщупа на направление осей,- раз ность между длинойщупа 11, ориентированного в горизонтальном направлении, и проекцией Х длины щупа на направление горизонтальной оси (при расположении щупа под угломк горизонтальной оси),- угол, соответствующий точке касания щупа с 4 деталью при расположении щупа под угломк горизонтальной оси,- радиус наконечника 15 щупа 11,и- величины поправок, вносимых из-за несовпадения фактических точек касания наконечника 15 щупа 11 и точки, относительно которой производится программирование пространственных положений щупа (центр наконечника 15). Зная координаты трех точек касания наконечника щупа с деталью, по указанной выше формуле для вычисления координат центра противошпинделя определяются координаты центра Х изажатой в кулачках патрона детали. При наличии рассогласования между положением центра вращения противошпинделя с координатами ХПШ и ПШ и центра зажатой в кулачках патрона пртивошпинделя детали с координатами ХД и Д по формулам ния щупа с деталью. Определяют координаты центра противошпинделя вычисляют модуль вектора расстояния от центра вращения противошпинделя до центра детали и угловое положение вектора по отношению к линиям действия кулачков, фиг. 6, после чего вычисляют величины подналадочных перемещений каждого кулачка в радиальном направлении по формуле 1,2,3.-,Знак - передозначает направление подналадочного перемещения кулачка от периферии к центру. Одновременным перемещением кулачков, каждый из которых перемещается на фиксированную расчетную величину и в найденном направлении,добиваются совмещения координат центров противошпинделя и детали, для чего сменные (мягкие) кулачки 16 имеют возможность перемещений относительно основных (неподвижных в момент подналадки) кулачков 17. Радиальные перемещения сменных кулачков 16 осуществляются внутри направ 11180 ляющего элемента 18, при этом для проведения грубых (установочных) перемещений кулачков 16 используется микрометрический винт 19, а для проведения тонких (подналадочных) перемещений данных кулачков - встроенный в каждый из них линейный пьезопривод, представляющий собой набор соединенных друг с другом пьезокерамических пла Во всех проведенных экспериментальных исследованиях одновременным перемещением кулачков на величину и в направлении, индивидуальных для каждого из них, обеспечена компенсация погрешности в виде несоосности поверхностей - обработанных ранее в патроне шпинделя и по одной из которых производился зажим детали при перехвате ее патроном противошпинделя (по отношению к положению оси противошпинделя), что повысило точность изготовления деталей на токарном двухшпиндельном станке с оппозитными шпинделями. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ обработки деталей на токарном станке с ЧПУ с оппозитными шпинделями, заключающийся в последовательной обработке одной стороны детали, перехвате ее противошпинделем и обработке второй стороны детали, при этом после перехвата детали и до начала обработки второй стороны детали определяют положение центра противошпинделя и положение зажатой в кулачках патрона детали,после чего одновременным перемещением кулачков стин 20. Для выборки зазоров применена пружина 21. Патрон прошел промышленные испытания в составе двухшпиндельного станка при установке его на противошпинделе. Для подтверждения правомерности способа были проведены эксперименты, результаты измерений и вычислений сведены в таблицу Таблица добиваются совмещения центров противошпинделя и детали, отличающийся тем, что дополнительно вращают деталь, при вращении детали касанием с ее поверхностью измерительного наконечника определяют координаты центра противошпинделя, а после остановки противошпинделя в момент достижения углового положения, при котором ось одного из кулачков проходит через вертикальную ось симметрии детали, идентифицируют номера кулачков касанием измерительного наконечника с поверхностью детали, определяют координаты зажатой в кулачках патрона детали, вычисляют модуль вектора расстояния от центра противошпинделя до центра детали, угловое положение вектора по отношению к линиям действия кулачков и величины подналадочных перемещений каждого кулачка в радиальном направлении,при этом координаты центров противошпинделя и детали, модуль вектора расстояния от центра противошпинделя до центра детали и его угловое положение, а также величины подналадочных перемещений каждого кулачка в радиальном направлении определяют по формулам 11 ,1, 2, 3 ,где ХПШ и ПШ - координаты центра противошпинделя ХД и Д - координаты центра зажатой в кулачках патрона протпвошпинделя детали Х 1 и 1, Х 2 и 2, 3 и 3 - координаты, соответственно, первой, второй и третьей точек контактирования измерительного наконечника с деталью модуль вектора расстояния от центра вращения противошпинделя до центра детали,1, 2, 3 - углы между направлением вектора расстояния и линиями действия, - величина подналадочных перемещений того кулачка в радиальном направлении,1,2,3.

МПК / Метки

МПК: B23B 1/00

Метки: чпу, шпинделями, оппозитными, токарном, обработки, деталей, способ, станке

Код ссылки

<a href="https://kz.patents.su/9-11180-sposob-obrabotki-detalejj-na-tokarnom-stanke-s-chpu-s-oppozitnymi-shpindelyami.html" rel="bookmark" title="База патентов Казахстана">Способ обработки деталей на токарном станке с ЧПУ с оппозитными шпинделями</a>

Предыдущий патент: Способ и устройство для вязания трикотажа

Следующий патент: Способ получения композиционных материалов

Случайный патент: Серебрённая полиимидная пленка и способ ее получения