Устройство для очистки и обезвреживания загрязненных жидкостей

Формула / Реферат

Полезная модель относится к области физико-химических средств очистки и обезвреживания жидких сред, представляющих собой различные растворители, загрязненные токсичными или нежелательными по другим причинам компонентами, которые необходимо удалить или трансформировать с образованием нетоксичных веществ. Задачей полезной модели являлось создание более эффективного и безопасного в работе устройства, пригодного для решения самых различных задач очистки и обезвреживания жидких сред в разных областях хозяйства. Устройство для очистки и обезвреживания загрязненных жидкостей состоит из корпуса, содержащего электроды, подсоединенные к источнику напряжения. Корпус устройства не до конца заполнен фильтрующим материалом в виде дисперсных несорбирующих частиц. Устройство содержит также системы трубопроводов с вентилями и может содержать дополнительные электродные ячейки, установленные на входе и выходе. Новым в полезной модели является то, что над электродами и под электродами в корпус вмонтированы два распределителя потоков. С противоположной стороны по отношению к распределителям потоков трубопроводы снабжены тройниками и вентилями, позволяющими переключать верхний распределитель на подачу очищаемой жидкости или отбор регенерирующей жидкости, а нижний распределитель - на отбор очищенной - или подачу регенерирующей жидкости. На верхней крышке корпуса установлен газоотделительный клапан.

Текст

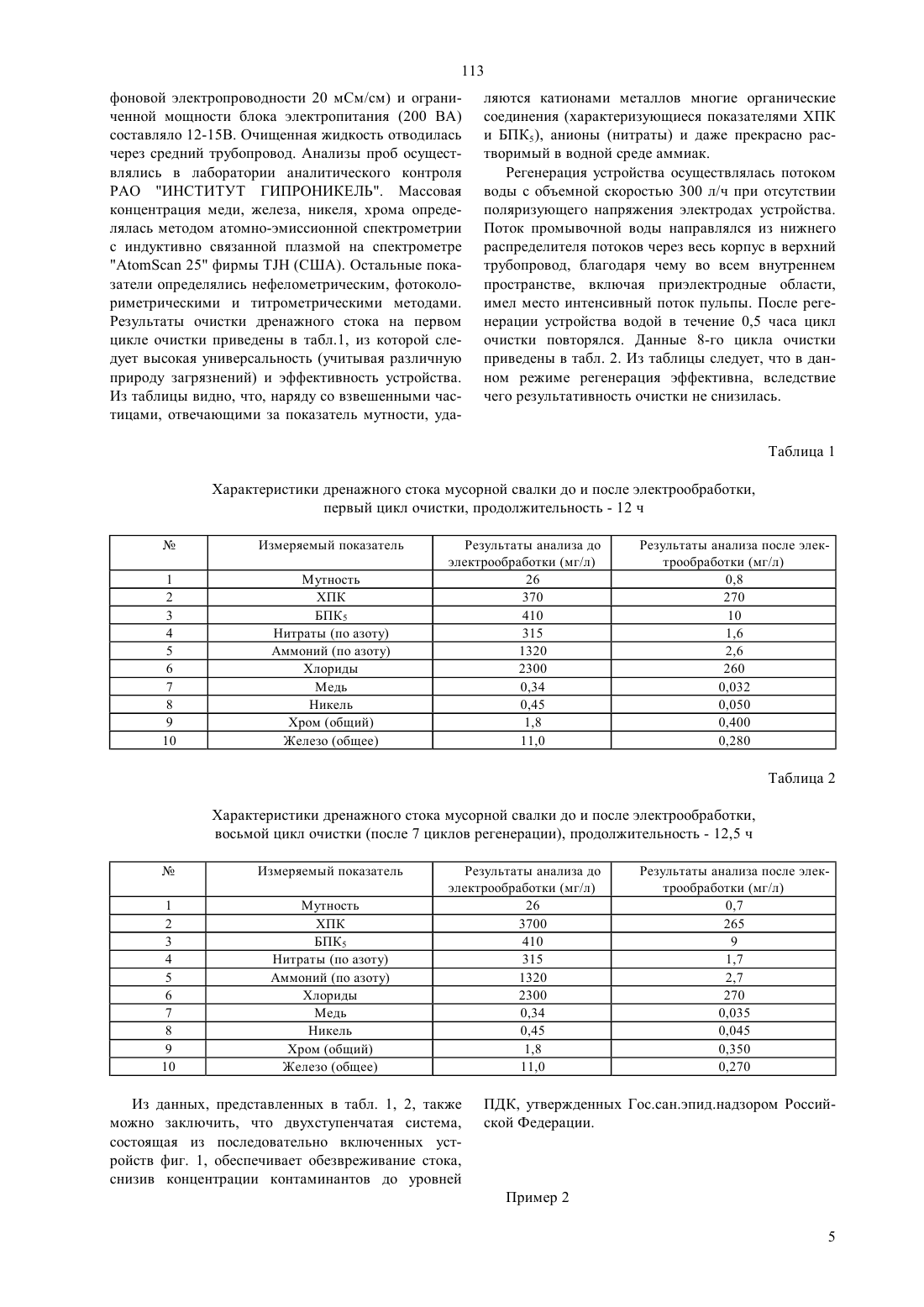

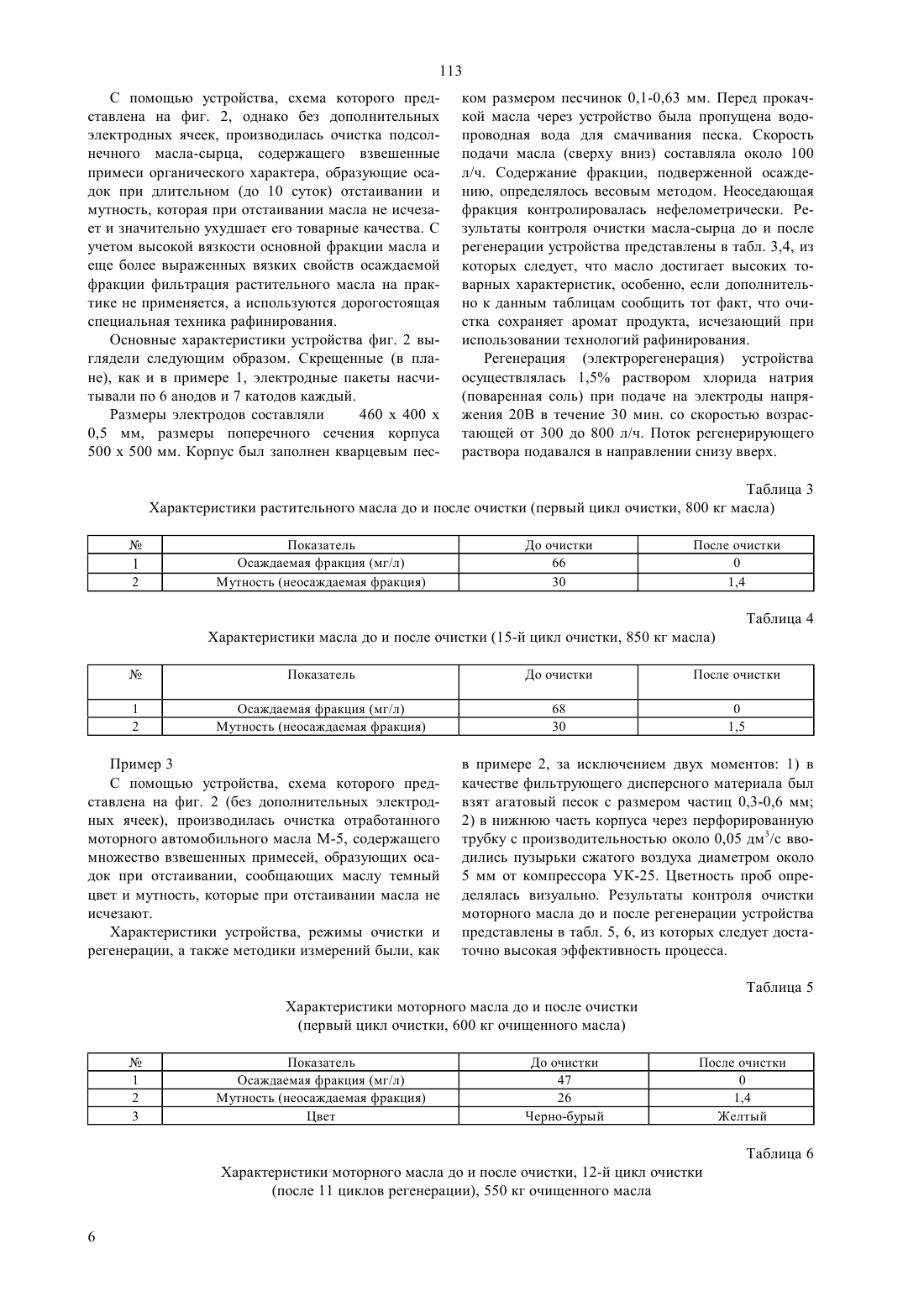

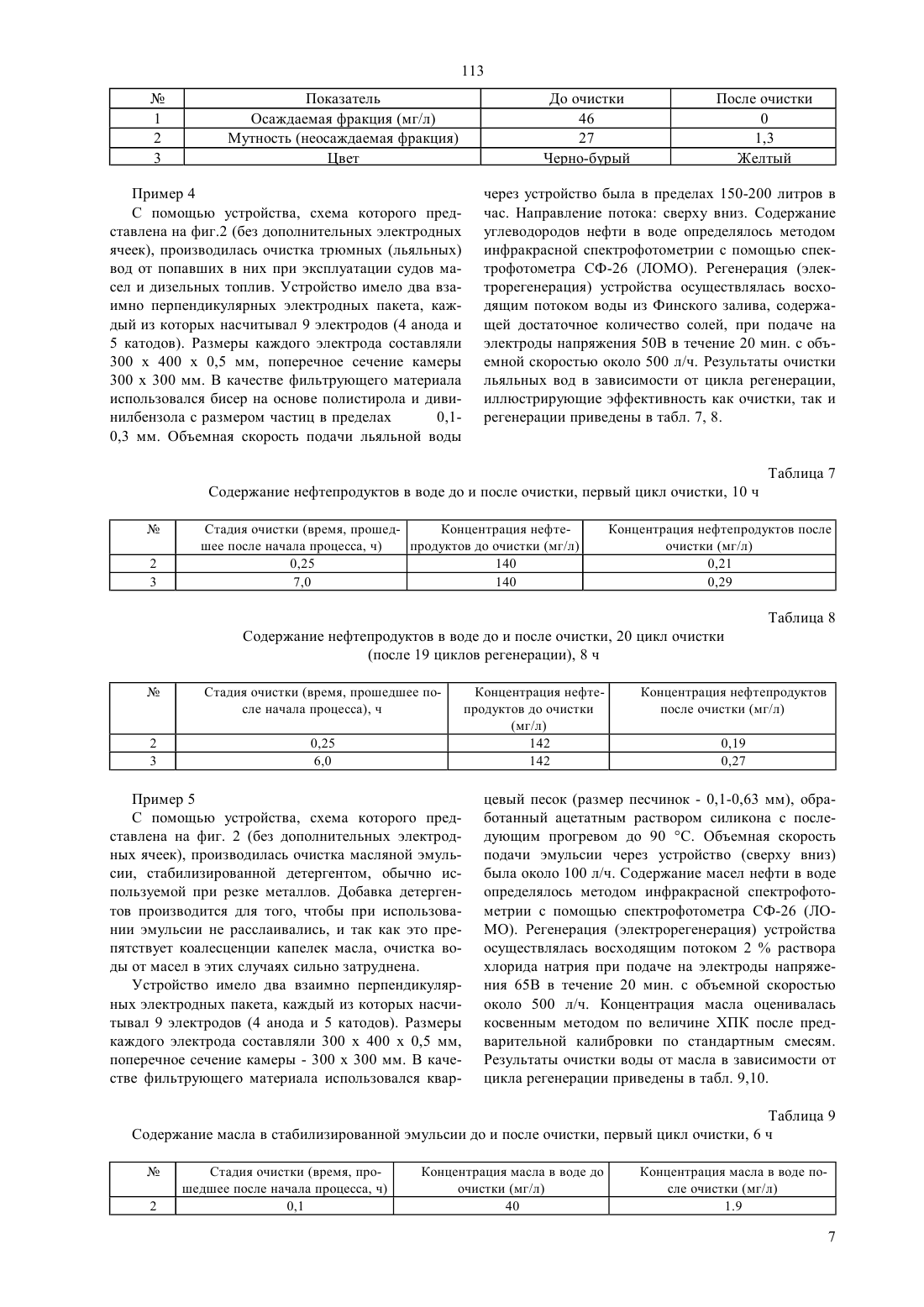

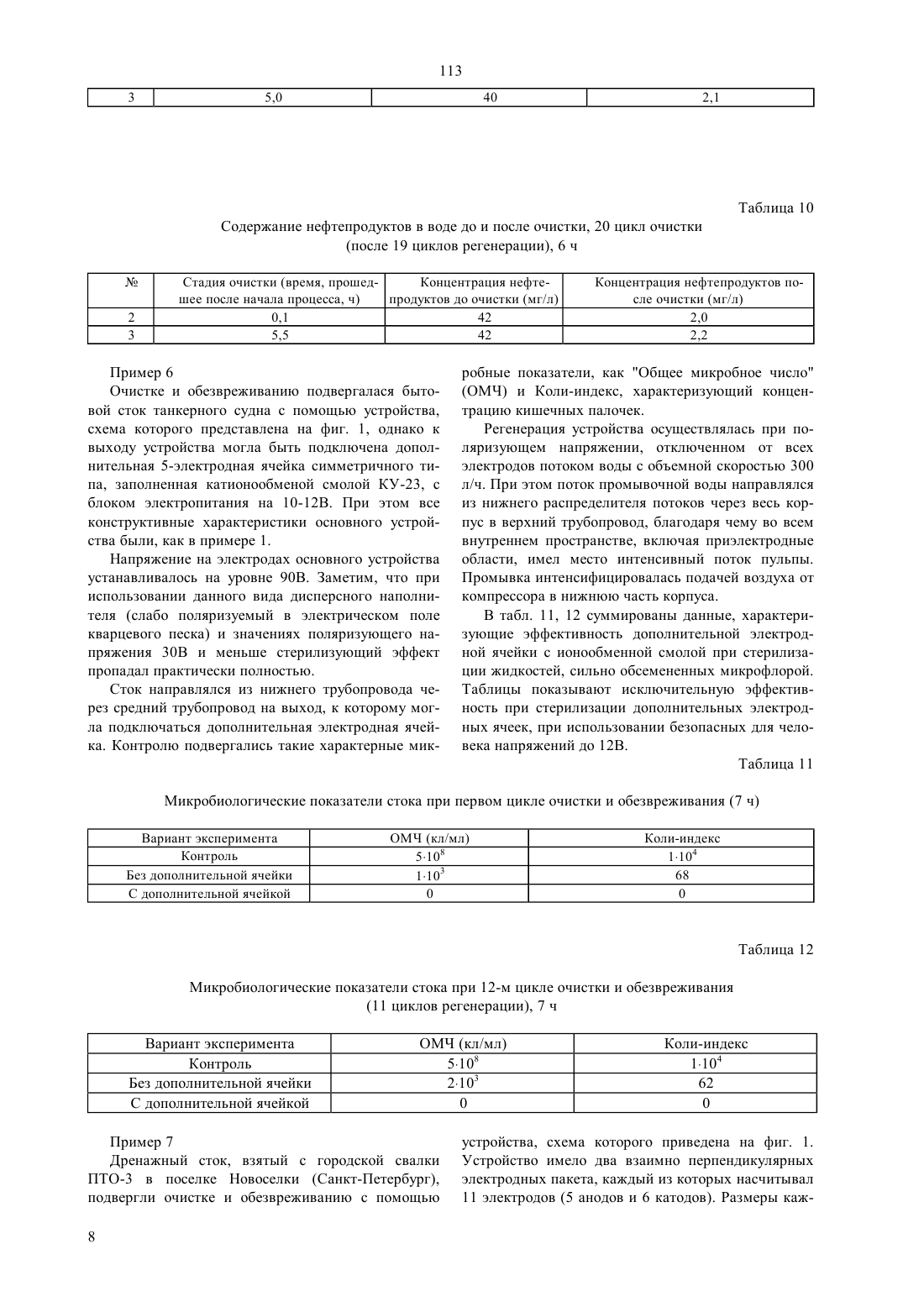

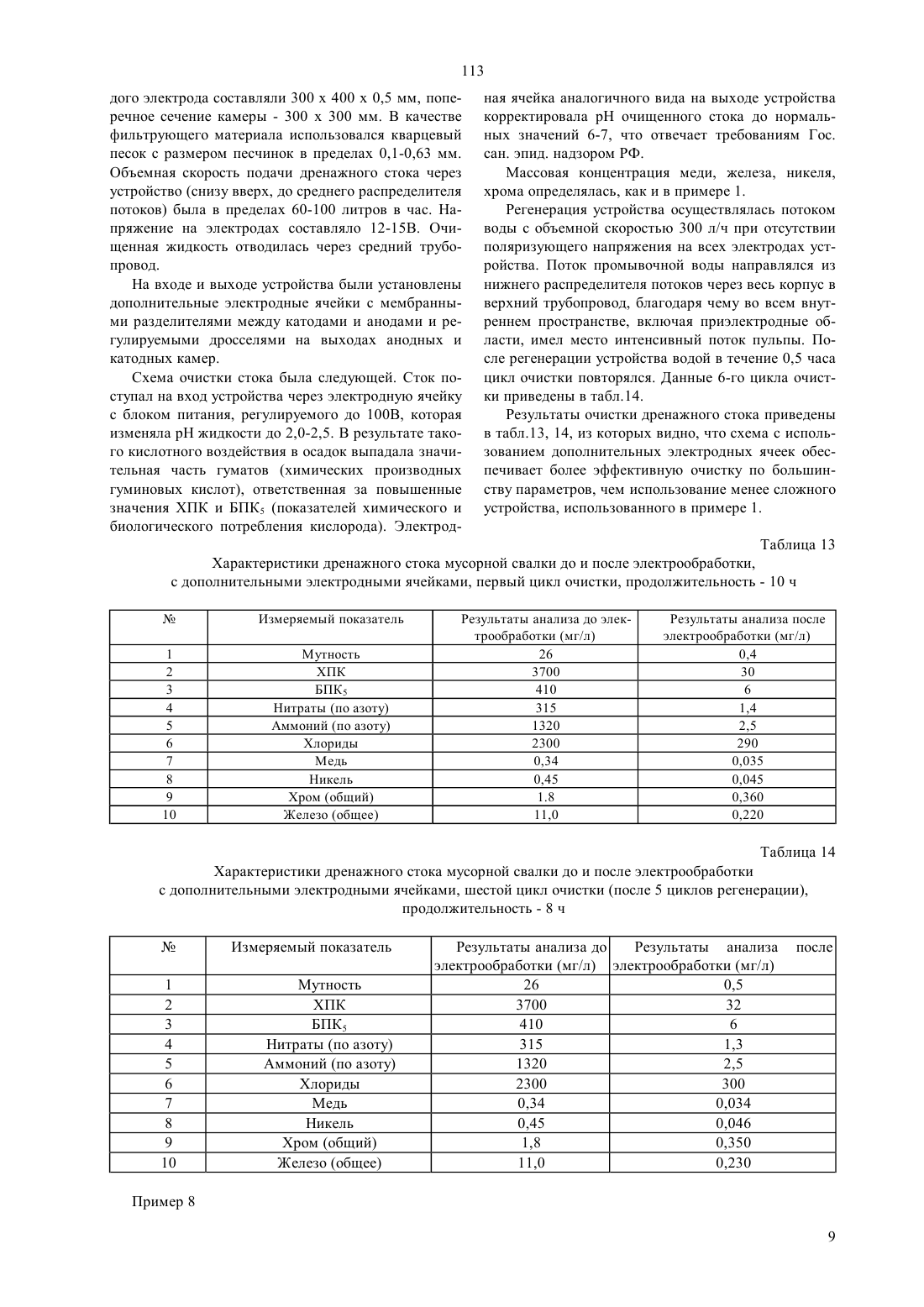

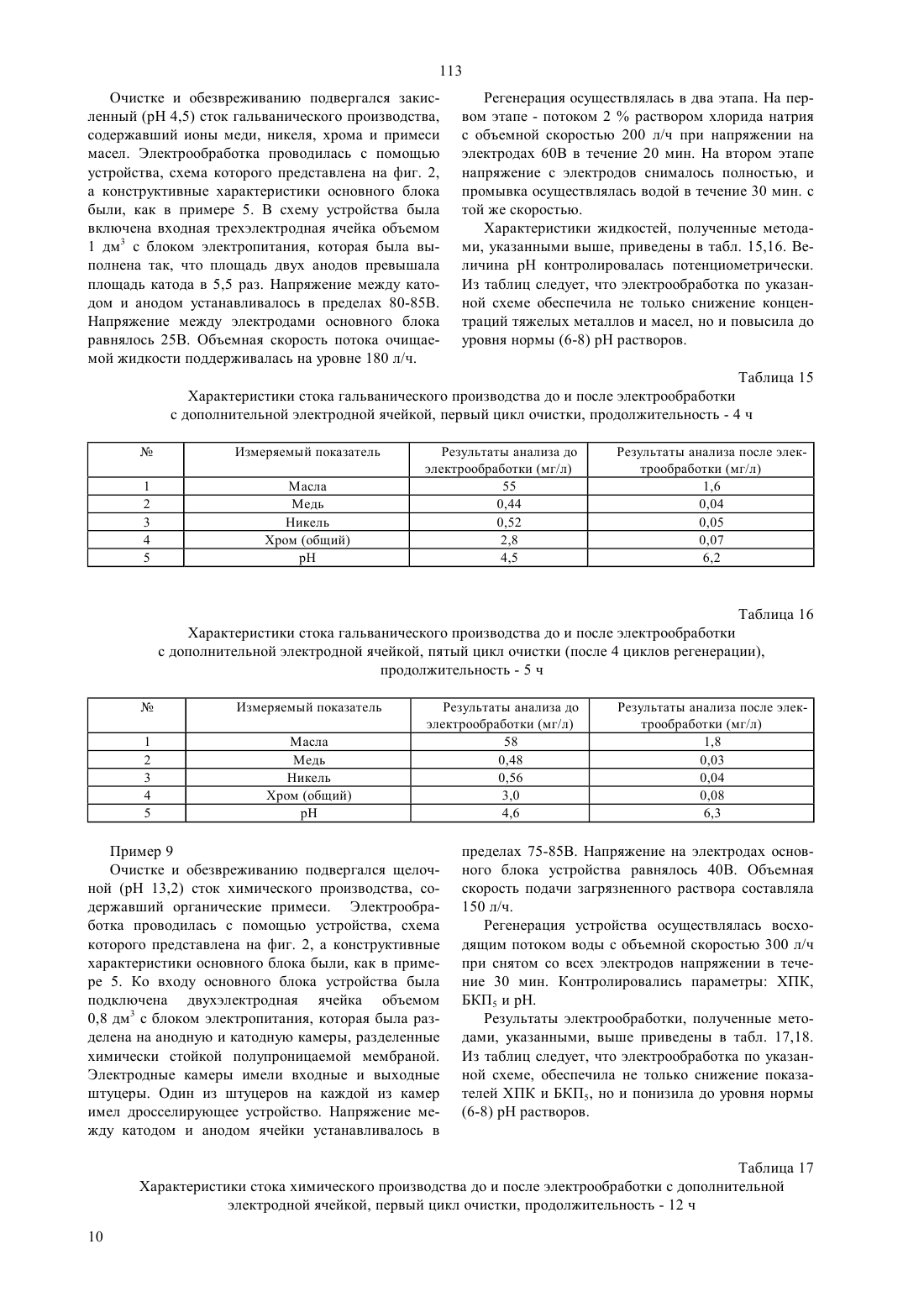

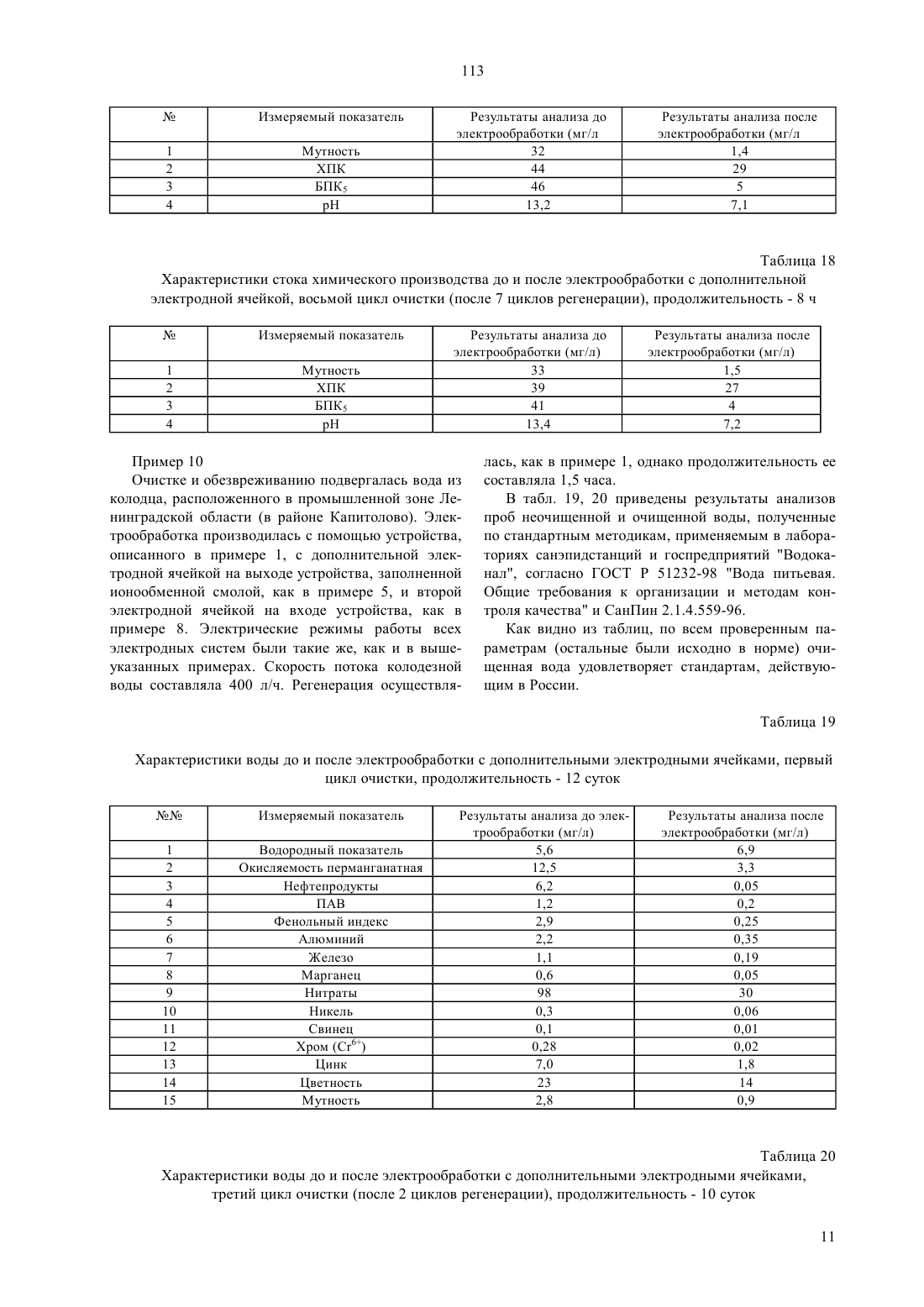

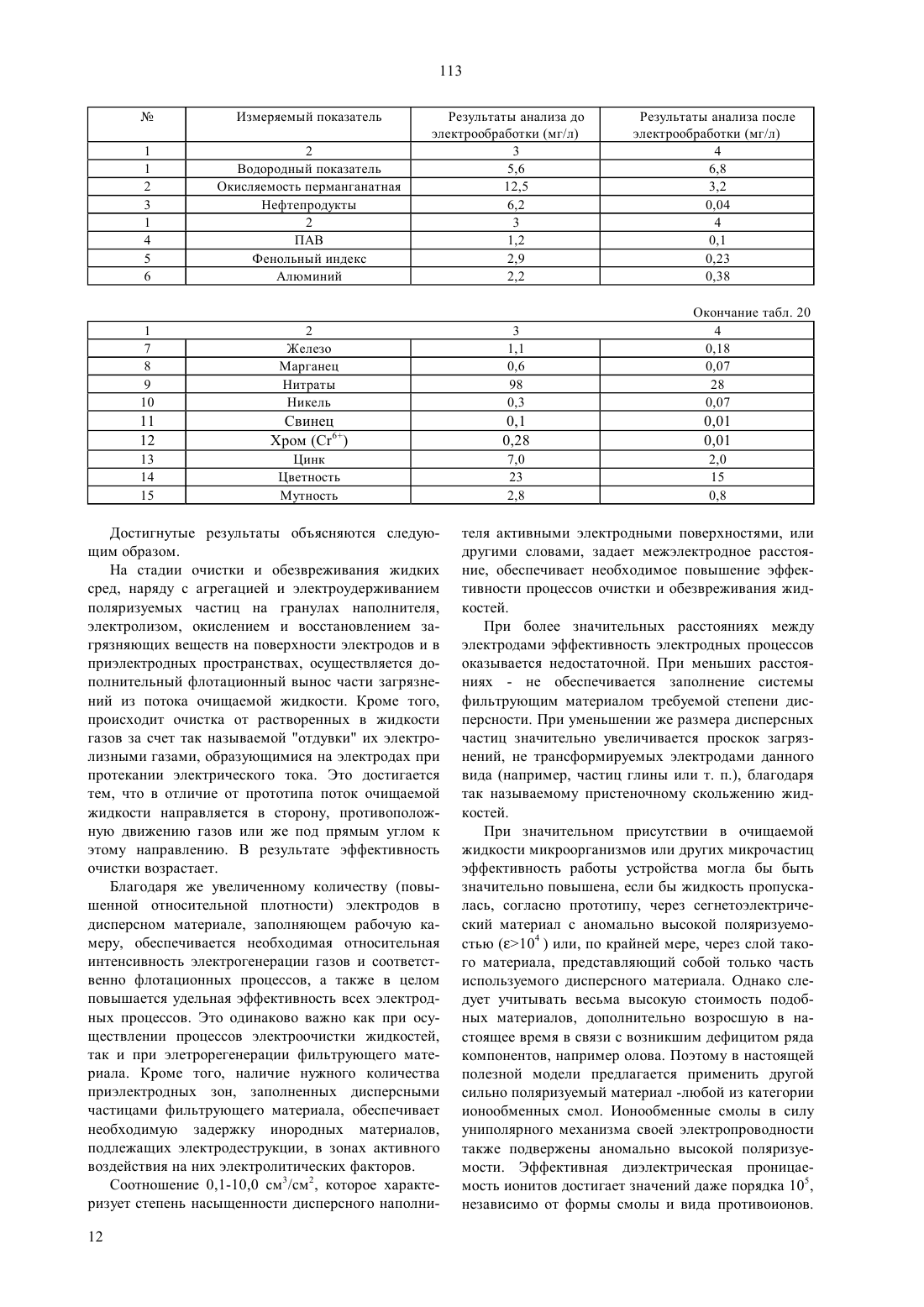

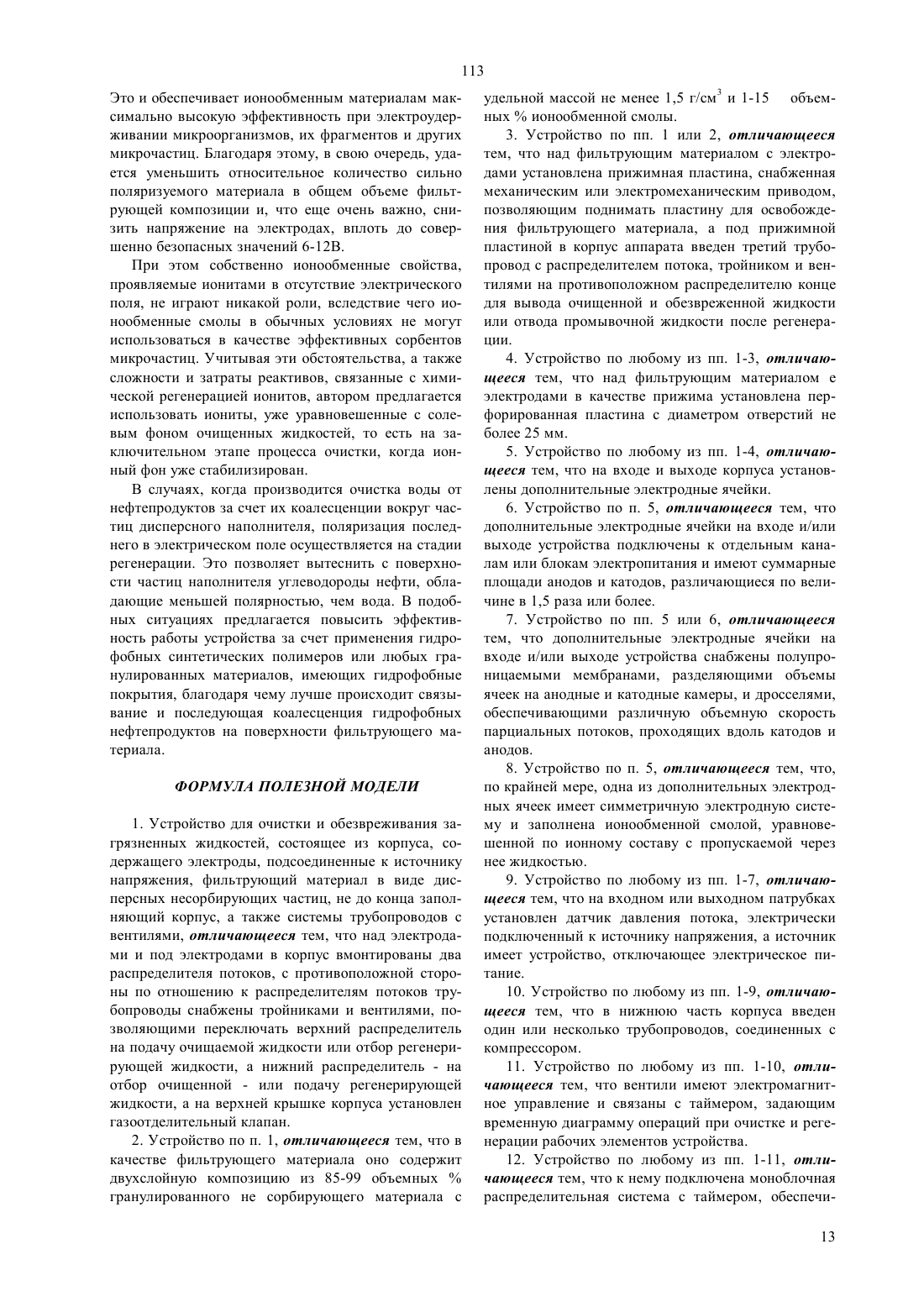

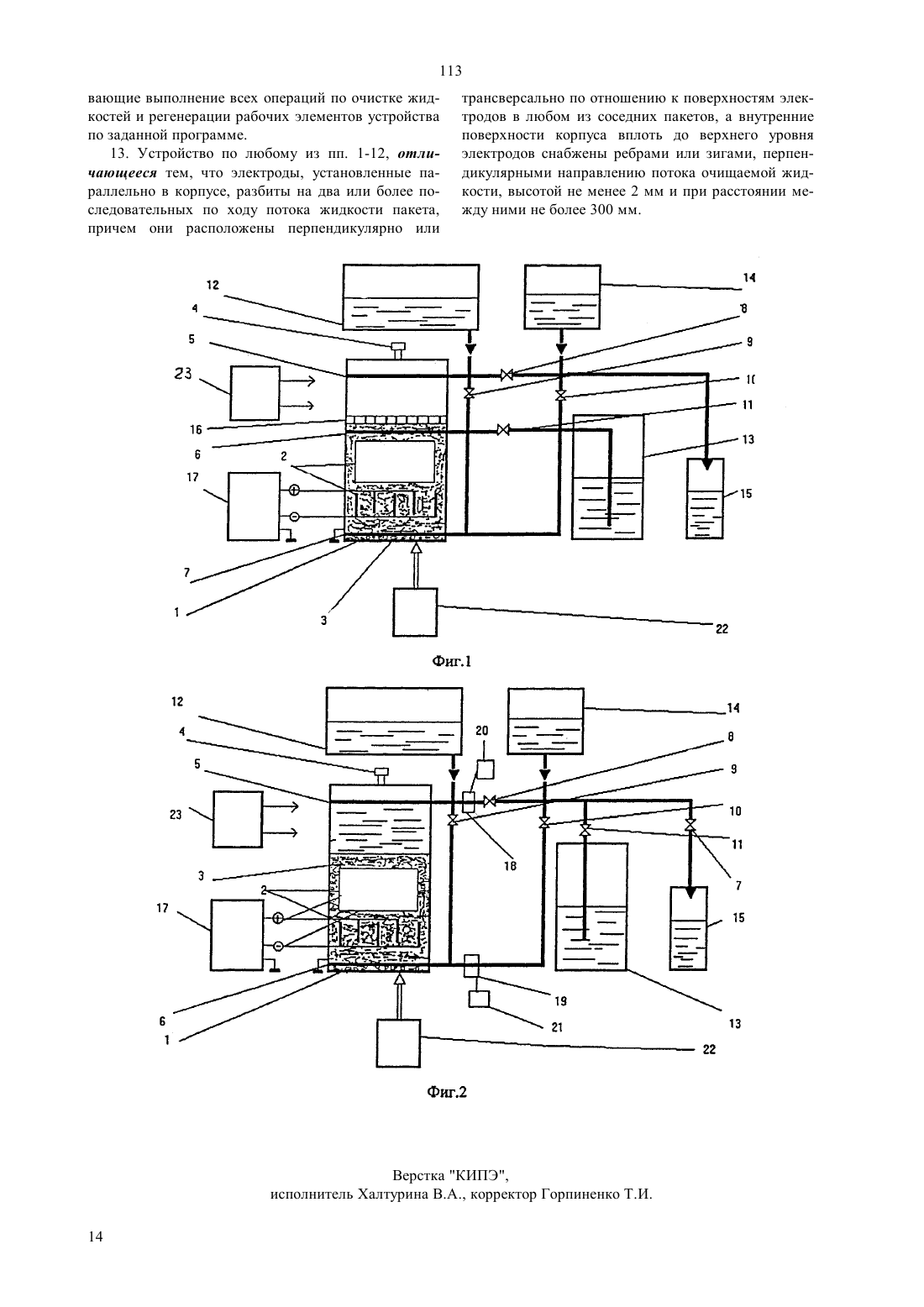

(51)7 01 15/00, 02 1/46 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗВРЕЖИВАНИЯ ЗАГРЯЗНЕННЫХ ЖИДКОСТЕЙ(57) Полезная модель относится к области физикохимических средств очистки и обезвреживания жидких сред, представляющих собой различные растворители, загрязненные токсичными или нежелательными по другим причинам компонентами, которые необходимо удалить или трансформировать с образованием нетоксичных веществ. Задачей полезной модели являлось создание более эффективного и безопасного в работе устройства, пригодного для решения самых различных задач очистки и обезвреживания жидких сред в разных областях хозяйства. Устройство для очистки и обезвреживания загрязненных жидкостей состоит из корпуса, содержащего электроды, подсоединенные к источнику напряжения. Корпус устройства не до конца заполнен фильтрующим материалом в виде дисперсных несорбирующих частиц. Устройство содержит также системы трубопроводов с вентилями и может содержать дополнительные электродные ячейки, установленные на входе и выходе. Новым в полезной модели является то, что над электродами и под электродами в корпус вмонтированы два распределителя потоков. С противоположной стороны по отношению к распределителям потоков трубопроводы снабжены тройниками и вентилями, позволяющими переключать верхний распределитель на подачу очищаемой жидкости или отбор регенерирующей жидкости, а нижний распределитель - на отбор очищенной - или подачу регенерирующей жидкости. На верхней крышке корпуса установлен газоотделительный клапан. 113 Полезная модель относится к области физикохимических средств очистки и обезвреживания жидких сред, представляющих собой различные растворители, загрязненные токсичными или нежелательными по другим причинам компонентами, которые необходимо удалить или трансформировать с образованием нетоксичных веществ. В качестве прототипа выбрано устройство для очистки и обезвреживания загрязненных жидкостей,которое содержит корпус, имеющий два электрода,подсоединенных к источнику напряжения, фильтрующий материал в виде дисперсных несорбирующих частиц, не до конца заполняющий корпус, а также системы трубопроводов с вентилями. Устройство содержит емкость для регенерации, связанную трубопроводом с нижней частью корпуса, и дополнительные электродные ячейки (Европейский патент 0802896, кл. 01 15/00, 2000). Недостатком этого устройства является невысокая эффективность очистки и регенерации при использовании электрообработки. Кроме того, в ряде случаев при использовании устройства-прототипа(например, при удалении микроорганизмов и других микрочастиц) оказывается необходимым использовать повышенные напряженности электрического поля, что приводит к повышению электрической опасности процесса. В других случаях, при очистке воды от нефтепродуктов из-за сравнительно низкой сорбционной емкости сегнетокерамики по отношению к гидрофобным нефтепродуктам приходится использовать сравнительно низкие скорости прокачки очищаемых жидкостей, а регенерацию производить с использованием относительно высоких напряженностей электрического поля, что энергетически мало выгодно. Задачей полезной модели является создание более эффективного и безопасного в работе устройства, пригодного для очистки и обезвреживания жидких сред в разных областях хозяйства. Поставленная задача решается тем, что в устройстве для очистки и обезвреживания загрязненных жидкостей, состоящем из корпуса, содержащего электроды, подсоединенные к источнику напряжения, фильтрующий материал в виде дисперсных несорбирующих частиц, не до конца заполняющий корпус, а также системы трубопроводов с вентилями, согласно полезной модели, над электродами и под электродами в корпус вмонтированы два распределителя потоков, с противоположной стороны по отношению к распределителям потоков трубопроводы снабжены тройниками и вентилями, позволяющими переключать верхний распределитель на подачу очищаемой жидкости или отбор регенерирующей жидкости, а нижний распределитель - на отбор очищенной или подачу регенерирующей жидкости, а на верхней крышке корпуса установлен газоотделительный клапан. Устройство в качестве фильтрующего материала содержит двухслойную композицию из 85-99 объемныхгранулированного несорбирующего мате 2 риала с удельной массой не менее 1,5 г/см 3 и 1-15 объемныхионообменной смолы. Над фильтрующим материалом с электродами установлена прижимная пластина, снабженная механическим или электромеханическим приводом,позволяющим поднимать пластину для освобождения фильтрующего материала, а под прижимной пластиной в корпус аппарата введен третий трубопровод с распределителем потока, тройником и вентилями на противоположном распределителю конце для вывода очищенной и обезвреженной жидкости или отвода промывочной жидкости после регенерации. Над фильтрующим материалом с электродами в качестве прижима установлена перфорированная пластина с диаметром отверстий не более 25 мм. На входе и выходе корпуса установлены дополнительные электродные ячейки. Дополнительные электродные ячейки на входе и/или выходе устройства подключены к отдельным каналам или блокам электропитания и имеют суммарные площади анодов и катодов, различающиеся по величине в 1,5 раза или более. Дополнительные электродные ячейки на входе и/или выходе устройства снабжены полупроницаемыми мембранами, разделяющими объемы ячеек на анодные и катодные камеры, и дросселями, обеспечивающими различную объемную скорость парциальных потоков, проходящих вдоль катодов и анодов. По крайней мере, одна из дополнительных электродных ячеек имеет симметричную электродную систему и заполнена ионообменной смолой, уравновешенной по ионному составу с пропускаемой через нее жидкостью. На входном или выходном патрубках установлен датчик давления потока, электрически подключенный к источнику напряжения, а источник имеет устройство, отключающее электрическое питание. В нижнюю часть корпуса введен один или несколько трубопроводов, соединенных с компрессором. Вентили имеют электромагнитное управление и связаны с таймером, задающим временную диаграмму операций при очистке и регенерации рабочих элементов устройства. К устройству подключена моноблочная распределительная система с таймером, обеспечивающие выполнение всех операций по очистке жидкостей и регенерации рабочих элементов устройства по заданной программе. Электроды, установленные параллельно в корпусе, разбиты на два или более последовательных по ходу потока жидкости пакета, причем они расположены перпендикулярно или трансверсально по отношению к поверхностям электродов в любом из соседних пакетов, а внутренние поверхности корпуса вплоть до верхнего уровня электродов снабжены ребрами или зигами, перпендикулярными направле 113 нию потока очищаемой жидкости, высотой не менее 2 мм и при расстоянии между ними не более 300 мм. Повышение степени уплотнения фильтрующего материала для обеспечения лучшей степени фильтрации и добавления флотационных процессов, интенсифицирующих очистку, достигается тем, что над фильтрующим материалом с электродами установлена перфорированная пластина с диаметром отверстий не более 25 мм или сплошная пластина, снабженная механическим или электромеханическим приводом, позволяющим поднимать пластину для освобождения фильтрующего материала, а под прижимной пластиной в корпус аппарата в этом случае вводится дополнительный трубопровод с распределителем потока и тройником на противоположном распределителю конце для вывода очищенной и обезвреженной жидкости или отвода промывочной жидкости после регенерации. Дополнительные электродные ячейки на входе и/или выходе устройства подключены к отдельным каналам или блокам электропитания, имеют суммарные площади анодов и катодов, различающиеся по величине в 1,5 раза или более, что позволяет регулировать рН водных растворов в пределах 3-11. При одновременном использовании ячеек и на входе, и выходе устройства соотношения между суммарными площадями электродов во входной и выходной ячейках обратно пропорциональны, что позволяет при изменение рН в ходе процесса электрообработки затем возвратить этот показатель к нормальному значению. Дополнительные электродные ячейки на входе и/или выходе устройства снабжены устройствами,состоящими из полупроницаемых мембран и дросселей и обеспечивающими различную объемную скорость составляющих общего потока, проходящих вдоль катодов и анодов, что позволяет регулировать рН в пределах 2-13. По крайней мере, одна из дополнительных электродных ячеек заполнена ионообменной смолой,уравновешенной по ионному составу с пропускаемой через нее жидкостью. Алгоритм работы устройства позволяет применить релейную систему автоматики посредством снабжения трубопроводов вентилями, имеющими электромагнитное управление и связанными с таймером, задающим временную диаграмму операций при очистке и регенерации рабочих элементов устройства. Система автоматики на электромагнитных вентилях может быть заменена моноблочной распределительной системой с таймером, обеспечивающей выполнение всех операций по очистке жидкостей и регенерации рабочих элементов устройства по заданной программе. Полезная модель поясняется чертежом, где на фиг. 1 и 2 представлены варианты устройства. Устройство состоит из корпуса 1, во внутренней емкости которого установлены параллельные электроды, объединенные в пакеты 2, и размещен фильтрующий материал 3. Электроды, находящиеся в одном из пакетов, расположены перпендикулярно по отношению к электродам в другом пакете. На верхней крышке корпуса установлен газоотделительный клапан 4. Корпус снабжен трубопроводами 5-7 с тройниками. Корпус устройства на фиг. 1 имеет три трубопровода. Корпус устройства на фиг. 2 снабжен только двумя трубопроводами. На трубопроводах установлены вентили 8-11. Посредством трубопроводов корпус подключен к емкости 12 с исходной (загрязненной) жидкостью, к емкости 13 для сбора очищенной (обезвреженной) жидкости, к емкости 14 с регенерирующей жидкостью и к дренажной емкости 15 для сбора отработанной регенерирующей жидкости. Над фильтрующим материалом с системой электродов установлена прижимная пластина 16, снабженная механическим или электромеханическим приводом, позволяющим поднимать пластину для освобождения фильтрующего материала. Над фильтрующим материалом с электродами в качестве прижима может быть также установлена перфорированная пластина с диаметром отверстий не более 25 мм. Блок электропитания 17 предназначен для поляризации фильтрующего материала в корпусе. На входном или выходном патрубках корпуса установлен датчик давления или потока,электрически подключенный к источнику напряжения. Тогда блок электропитания должен иметь устройство, отключающее электрическое питание. К входу и/или выходу корпуса подключены дополнительные электродные ячейки 18, 19, подключенные к отдельным каналам или блокам электропитания 20, 21. Электродные ячейки имеют суммарные площади анодов и катодов, различающиеся по величине в 1,5 раза или более, причем на входной ячейке площадь анодов больше площади катодов, а в выходной ячейке - площадь анодов меньше площади катодов. Дополнительные электродные ячейки на входе и выходе устройства могут быть снабжены устройствами, состоящими из полупроницаемых мембран, разделяющих ячейки на анодные и катодные камеры, а также входными и выходными штуцерами в образовавшихся камерах с дросселями для обеспечения различных объемных скоростей парциальных потоков, проходящих вдоль катодов и анодов. По крайней мере, одна из дополнительных электродных ячеек может быть выполнена симметричной и заполняться ионообменной смолой, уравновешенной по ионному составу с пропускаемой через нее жидкостью. В нижнюю часть корпуса введен один или несколько трубопроводов, соединенных с компрессором 22. Вентили на трубопроводах могут иметь электромагнитное управление и могут быть связаны с таймером 23, задающим временную диаграмму операций при очистке и регенерации рабочих элементов устройства. К корпусу может быть также подключена моноблочная распределительная система с таймером, обеспечивающая выполнение всех операций по очистке жидкостей и регенерации рабочих элементов устройства по заданной про 3 113 грамме. Внутренние поверхности корпуса вплоть до верхнего уровня электродных пакетов снабжены ребрами или зигами, перпендикулярными направлению потока очищаемой жидкости, высотой не менее 2 мм и при расстоянии между ними не более 300 мм. В качестве фильтрующего материала можно использовать двухслойную композицию из 85 - 99 объемныхгранулированного несорбирующего материала с удельной массой не менее 1,5 г/см 3 и 115 объемныхионообменной смолы. Устройство работает следующим образом. В корпус 1 помещают электроды 2 и фильтрующий дисперсный материал 3 в соотношении 0,1-10,0 см 3/см 2, обеспечивающем требуемую эффективность процессов электросорбции загрязнений на поляризуемом материале при достаточной активности электролитической очистки и обезвреживания жидкостей путем электроокисления, электровосстановления токсичных компонентов и электродеструкции корпускулярных загрязнений. При этом объем дисперсной загрузки должен быть в 1,3-3,0 раза меньше емкости корпуса. В случае использования устройства в модификации с тремя трубопроводами и прижимом дисперсный наполнитель уплотняется перед очисткой механически (приводным устройством) или гидравлически обратным потоком жидкости через отверстия в прижимной пластине. Тогда на первой стадии очистки и обезвреживания загрязненная жидкость подается в корпус из емкости 12 через нижний трубопровод. В случае использования устройства с двумя трубопроводами исходная жидкость из емкости 12 подается вниз через верхний трубопровод, сжимая дисперсную насадку (прижимая ее к днищу корпуса). В любом случае процесс очистки производится путем прокачки жидкости через уплотненный дисперсный материал. После прохождения активной зоны устройства очищенная и обезвреженная жидкость собирается в емкость 13. В зависимости от характера очищаемой жидкости и природы основных загрязнений выбирается режим поляризации либо на первой стадии (электрообработка), либо на второй стадии (электрорегенерация). Возможно использование режимов поляризации на обеих стадиях, но с различными значениями поляризующего поля. В частности, при очистке масел от взвешенных веществ и воды от эмульгированных в ней углеводородов нефти, поляризация осуществляется на стадии регенерации. При очистке же сточных вод или потребительской воды от растворенных примесей и микрочастиц поляризация осуществляется на первой стадии электросорбции и электротрансформации жидкости. Однако присутствие в потребительской воде значительных количеств нефтепродуктов требует поляризации и на стадии регенерации. Поляризация дисперсного материала осуществляют путем включения блока электропитания 17. Примеси, содержащиеся в жидкости, на первой стадии удаляются или обезвреживаются за счет про 4 текания комплекса физико-химических процессов,дополненных процессом флотации, и постепенно загрязняют рабочие элементы устройства (и дисперсный наполнитель, и поверхность электродов). В связи с этим периодически возникает необходимость регенерации рабочих элементов устройства. Для регенерации (с учетом оговорки, сделанной относительно использования режима поляризации на первой или второй стадии суммарного процесса) в корпус 1 из емкости 14 через нижний трубопровод подается жидкость, дисперсная насадка взвешивается в потоке, регенерируя дисперсный материал и одновременно электроды. Процесс промывки может быть интенсифицирован барботированием воздуха с помощью компрессора 22. При этом прижим с механическим приводом должен быть отведен в верхнюю часть корпуса, а в случае перфорированного прижима дисперсный материал, как бы автоматически, взвешивается за счет проникновения образовавшейся пульпы через отверстия в прижиме. Отработанная жидкость после регенерации собирается в емкость 16. Пузыри воздуха или электролизных газов, образующиеся при электрообработке жидкостей, удаляются через газоотделительный клапан 4. Временная последовательность и длительность перечисленных операций при очистке жидкостей и регенерации рабочих элементов могут быть запрограммирована с помощью таймера 23 и реализована с помощью электромагнитных вентилей 11 или моноблочного распределительного устройства. При этом расход жидкостей может осуществляться любым из известных способов. Предложенное устройство прошло апробацию в течение нескольких лет. Аппараты предусматривают как ручное, так и полностью автоматическое управление. С помощью этих аппаратов могут очищаться и обезвреживаться самые различные жидкости дренажные стоки мусорных свалок, бытовые и производственные стоки, льяльные воды морских и речных судов, растительное масличное сырье, различные технологические жидкости, питьевая вода и т.д. Практическая применимость устройства иллюстрируется примерами. Пример 1 Дренажный сток, взятый с городской свалки ПТО-3 в поселке Новоселки (Санкт-Петербург),подвергли очистке и обезвреживанию с помощью устройства, схема которого приведена на фиг.1. Устройство имело два взаимно перпендикулярных электродных пакета, каждый из которых насчитывал 11 электродов (5 анодов и 6 катодов). Размеры каждого электрода составляли 300 х 400 х 0,5 мм, поперечное сечение камеры - 300 х 300 мм. В качестве фильтрующего материала использовался кварцевый песок с размером песчинок в пределах 0,1-0,63 мм. Объемная скорость подачи дренажного стока через устройство (снизу вверх, до среднего распределителя потоков) была в пределах 60-100 литров в час. Напряжение на электродах из-за исключительно высокого минерального фона (высокой 113 фоновой электропроводности 20 мСм/см) и ограниченной мощности блока электропитания (200 ВА) составляло 12-15 В. Очищенная жидкость отводилась через средний трубопровод. Анализы проб осуществлялись в лаборатории аналитического контроля РАО ИНСТИТУТ ГИПРОНИКЕЛЬ. Массовая концентрация меди, железа, никеля, хрома определялась методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой на спектрометре 25 фирмы(США). Остальные показатели определялись нефелометрическим, фотоколориметрическими и титрометрическими методами. Результаты очистки дренажного стока на первом цикле очистки приведены в табл.1, из которой следует высокая универсальность (учитывая различную природу загрязнений) и эффективность устройства. Из таблицы видно, что, наряду со взвешенными частицами, отвечающими за показатель мутности, уда ляются катионами металлов многие органические соединения (характеризующиеся показателями ХПК и БПК 5), анионы (нитраты) и даже прекрасно растворимый в водной среде аммиак. Регенерация устройства осуществлялась потоком воды с объемной скоростью 300 л/ч при отсутствии поляризующего напряжения электродах устройства. Поток промывочной воды направлялся из нижнего распределителя потоков через весь корпус в верхний трубопровод, благодаря чему во всем внутреннем пространстве, включая приэлектродные области,имел место интенсивный поток пульпы. После регенерации устройства водой в течение 0,5 часа цикл очистки повторялся. Данные 8-го цикла очистки приведены в табл. 2. Из таблицы следует, что в данном режиме регенерация эффективна, вследствие чего результативность очистки не снизилась. Таблица 1 Характеристики дренажного стока мусорной свалки до и после электрообработки,первый цикл очистки, продолжительность - 12 ч Мутность ХПК БПК 5 Нитраты (по азоту) Аммоний (по азоту) Хлориды Медь Никель Хром (общий) Железо (общее) Результаты анализа до электрообработки (мг/л) 26 370 410 315 1320 2300 0,34 0,45 1,8 11,0 Результаты анализа после электрообработки (мг/л) 0,8 270 10 1,6 2,6 260 0,032 0,050 0,400 0,280 Таблица 2 Характеристики дренажного стока мусорной свалки до и после электрообработки,восьмой цикл очистки (после 7 циклов регенерации), продолжительность - 12,5 ч Мутность ХПК БПК 5 Нитраты (по азоту) Аммоний (по азоту) Хлориды Медь Никель Хром (общий) Железо (общее) Результаты анализа до электрообработки (мг/л) 26 3700 410 315 1320 2300 0,34 0,45 1,8 11,0 Из данных, представленных в табл. 1, 2, также можно заключить, что двухступенчатая система,состоящая из последовательно включенных устройств фиг. 1, обеспечивает обезвреживание стока,снизив концентрации контаминантов до уровней Результаты анализа после электрообработки (мг/л) 0,7 265 9 1,7 2,7 270 0,035 0,045 0,350 0,270 113 С помощью устройства, схема которого представлена на фиг. 2, однако без дополнительных электродных ячеек, производилась очистка подсолнечного масла-сырца, содержащего взвешенные примеси органического характера, образующие осадок при длительном (до 10 суток) отстаивании и мутность, которая при отстаивании масла не исчезает и значительно ухудшает его товарные качества. С учетом высокой вязкости основной фракции масла и еще более выраженных вязких свойств осаждаемой фракции фильтрация растительного масла на практике не применяется, а используются дорогостоящая специальная техника рафинирования. Основные характеристики устройства фиг. 2 выглядели следующим образом. Скрещенные (в плане), как и в примере 1, электродные пакеты насчитывали по 6 анодов и 7 катодов каждый. Размеры электродов составляли 460 х 400 х 0,5 мм, размеры поперечного сечения корпуса 500 х 500 мм. Корпус был заполнен кварцевым пес ком размером песчинок 0,1-0,63 мм. Перед прокачкой масла через устройство была пропущена водопроводная вода для смачивания песка. Скорость подачи масла (сверху вниз) составляла около 100 л/ч. Содержание фракции, подверженной осаждению, определялось весовым методом. Неоседающая фракция контролировалась нефелометрически. Результаты контроля очистки масла-сырца до и после регенерации устройства представлены в табл. 3,4, из которых следует, что масло достигает высоких товарных характеристик, особенно, если дополнительно к данным таблицам сообщить тот факт, что очистка сохраняет аромат продукта, исчезающий при использовании технологий рафинирования. Регенерация (электрорегенерация) устройства осуществлялась 1,5 раствором хлорида натрия(поваренная соль) при подаче на электроды напряжения 20 В в течение 30 мин. со скоростью возрастающей от 300 до 800 л/ч. Поток регенерирующего раствора подавался в направлении снизу вверх. Таблица 3 Характеристики растительного масла до и после очистки (первый цикл очистки, 800 кг масла) Показатель Осаждаемая фракция (мг/л) Мутность (неосаждаемая фракция) Таблица 4 Характеристики масла до и после очистки (15-й цикл очистки, 850 кг масла) Пример 3 С помощью устройства, схема которого представлена на фиг. 2 (без дополнительных электродных ячеек), производилась очистка отработанного моторного автомобильного масла М-5, содержащего множество взвешенных примесей, образующих осадок при отстаивании, сообщающих маслу темный цвет и мутность, которые при отстаивании масла не исчезают. Характеристики устройства, режимы очистки и регенерации, а также методики измерений были, как в примере 2, за исключением двух моментов 1) в качестве фильтрующего дисперсного материала был взят агатовый песок с размером частиц 0,3-0,6 мм 2) в нижнюю часть корпуса через перфорированную трубку с производительностью около 0,05 дм 3/с вводились пузырьки сжатого воздуха диаметром около 5 мм от компрессора УК-25. Цветность проб определялась визуально. Результаты контроля очистки моторного масла до и после регенерации устройства представлены в табл. 5, 6, из которых следует достаточно высокая эффективность процесса. Таблица 5 Характеристики моторного масла до и после очистки Показатель Осаждаемая фракция (мг/л) Мутность (неосаждаемая фракция) Цвет Таблица 6 Характеристики моторного масла до и после очистки, 12-й цикл очистки(после 11 циклов регенерации), 550 кг очищенного масла 6 Показатель Осаждаемая фракция (мг/л) Мутность (неосаждаемая фракция) Цвет Пример 4 С помощью устройства, схема которого представлена на фиг.2 (без дополнительных электродных ячеек), производилась очистка трюмных (льяльных) вод от попавших в них при эксплуатации судов масел и дизельных топлив. Устройство имело два взаимно перпендикулярных электродных пакета, каждый из которых насчитывал 9 электродов (4 анода и 5 катодов). Размеры каждого электрода составляли 300 х 400 х 0,5 мм, поперечное сечение камеры 300 х 300 мм. В качестве фильтрующего материала использовался бисер на основе полистирола и дивинилбензола с размером частиц в пределах 0,10,3 мм. Объемная скорость подачи льяльной воды через устройство была в пределах 150-200 литров в час. Направление потока сверху вниз. Содержание углеводородов нефти в воде определялось методом инфракрасной спектрофотометрии с помощью спектрофотометра СФ-26 (ЛОМО). Регенерация (электрорегенерация) устройства осуществлялась восходящим потоком воды из Финского залива, содержащей достаточное количество солей, при подаче на электроды напряжения 50 В в течение 20 мин. с объемной скоростью около 500 л/ч. Результаты очистки льяльных вод в зависимости от цикла регенерации,иллюстрирующие эффективность как очистки, так и регенерации приведены в табл. 7, 8. Таблица 7 Стадия очистки (время, прошедКонцентрация нефтешее после начала процесса, ч) продуктов до очистки (мг/л) 0,25 140 7,0 140 Концентрация нефтепродуктов после очистки (мг/л) 0,21 0,29 Стадия очистки (время, прошедшее после начала процесса), ч Пример 5 С помощью устройства, схема которого представлена на фиг. 2 (без дополнительных электродных ячеек), производилась очистка масляной эмульсии, стабилизированной детергентом, обычно используемой при резке металлов. Добавка детергентов производится для того, чтобы при использовании эмульсии не расслаивались, и так как это препятствует коалесценции капелек масла, очистка воды от масел в этих случаях сильно затруднена. Устройство имело два взаимно перпендикулярных электродных пакета, каждый из которых насчитывал 9 электродов (4 анода и 5 катодов). Размеры каждого электрода составляли 300 х 400 х 0,5 мм,поперечное сечение камеры - 300 х 300 мм. В качестве фильтрующего материала использовался квар Концентрация нефтепродуктов до очистки Концентрация нефтепродуктов после очистки (мг/л) 0,19 0,27 цевый песок (размер песчинок - 0,1-0,63 мм), обработанный ацетатным раствором силикона с последующим прогревом до 90 С. Объемная скорость подачи эмульсии через устройство (сверху вниз) была около 100 л/ч. Содержание масел нефти в воде определялось методом инфракрасной спектрофотометрии с помощью спектрофотометра СФ-26 (ЛОМО). Регенерация (электрорегенерация) устройства осуществлялась восходящим потоком 2 раствора хлорида натрия при подаче на электроды напряжения 65 В в течение 20 мин. с объемной скоростью около 500 л/ч. Концентрация масла оценивалась косвенным методом по величине ХПК после предварительной калибровки по стандартным смесям. Результаты очистки воды от масла в зависимости от цикла регенерации приведены в табл. 9,10. Таблица 9 Содержание масла в стабилизированной эмульсии до и после очистки, первый цикл очистки, 6 ч Стадия очистки (время, прошедшее после начала процесса, ч) 0,1 Концентрация масла в воде до очистки (мг/л) 40 Концентрация масла в воде после очистки (мг/л) 1.9 Стадия очистки (время, прошедКонцентрация нефтешее после начала процесса, ч) продуктов до очистки (мг/л) 0,1 42 5,5 42 Пример 6 Очистке и обезвреживанию подвергалася бытовой сток танкерного судна с помощью устройства,схема которого представлена на фиг. 1, однако к выходу устройства могла быть подключена дополнительная 5-электродная ячейка симметричного типа, заполненная катионообменой смолой КУ-23, с блоком электропитания на 10-12 В. При этом все конструктивные характеристики основного устройства были, как в примере 1. Напряжение на электродах основного устройства устанавливалось на уровне 90 В. Заметим, что при использовании данного вида дисперсного наполнителя (слабо поляризуемый в электрическом поле кварцевого песка) и значениях поляризующего напряжения 30 В и меньше стерилизующий эффект пропадал практически полностью. Сток направлялся из нижнего трубопровода через средний трубопровод на выход, к которому могла подключаться дополнительная электродная ячейка. Контролю подвергались такие характерные мик Концентрация нефтепродуктов после очистки (мг/л) 2,0 2,2 робные показатели, как Общее микробное число(ОМЧ) и Коли-индекс, характеризующий концентрацию кишечных палочек. Регенерация устройства осуществлялась при поляризующем напряжении, отключенном от всех электродов потоком воды с объемной скоростью 300 л/ч. При этом поток промывочной воды направлялся из нижнего распределителя потоков через весь корпус в верхний трубопровод, благодаря чему во всем внутреннем пространстве, включая приэлектродные области, имел место интенсивный поток пульпы. Промывка интенсифицировалась подачей воздуха от компрессора в нижнюю часть корпуса. В табл. 11, 12 суммированы данные, характеризующие эффективность дополнительной электродной ячейки с ионообменной смолой при стерилизации жидкостей, сильно обсемененных микрофлорой. Таблицы показывают исключительную эффективность при стерилизации дополнительных электродных ячеек, при использовании безопасных для человека напряжений до 12 В. Таблица 11 Микробиологические показатели стока при первом цикле очистки и обезвреживания (7 ч) Вариант эксперимента Контроль Без дополнительной ячейки С дополнительной ячейкой Таблица 12 Микробиологические показатели стока при 12-м цикле очистки и обезвреживания(11 циклов регенерации), 7 ч Вариант эксперимента Контроль Без дополнительной ячейки С дополнительной ячейкой устройства, схема которого приведена на фиг. 1. Устройство имело два взаимно перпендикулярных электродных пакета, каждый из которых насчитывал 11 электродов (5 анодов и 6 катодов). Размеры каж 113 дого электрода составляли 300 х 400 х 0,5 мм, поперечное сечение камеры - 300 х 300 мм. В качестве фильтрующего материала использовался кварцевый песок с размером песчинок в пределах 0,1-0,63 мм. Объемная скорость подачи дренажного стока через устройство (снизу вверх, до среднего распределителя потоков) была в пределах 60-100 литров в час. Напряжение на электродах составляло 12-15 В. Очищенная жидкость отводилась через средний трубопровод. На входе и выходе устройства были установлены дополнительные электродные ячейки с мембранными разделителями между катодами и анодами и регулируемыми дросселями на выходах анодных и катодных камер. Схема очистки стока была следующей. Сток поступал на вход устройства через электродную ячейку с блоком питания, регулируемого до 100 В, которая изменяла рН жидкости до 2,0-2,5. В результате такого кислотного воздействия в осадок выпадала значительная часть гуматов (химических производных гуминовых кислот), ответственная за повышенные значения ХПК и БПК 5 (показателей химического и биологического потребления кислорода). Электрод ная ячейка аналогичного вида на выходе устройства корректировала рН очищенного стока до нормальных значений 6-7, что отвечает требованиям Гос. сан. эпид. надзором РФ. Массовая концентрация меди, железа, никеля,хрома определялась, как и в примере 1. Регенерация устройства осуществлялась потоком воды с объемной скоростью 300 л/ч при отсутствии поляризующего напряжения на всех электродах устройства. Поток промывочной воды направлялся из нижнего распределителя потоков через весь корпус в верхний трубопровод, благодаря чему во всем внутреннем пространстве, включая приэлектродные области, имел место интенсивный поток пульпы. После регенерации устройства водой в течение 0,5 часа цикл очистки повторялся. Данные 6-го цикла очистки приведены в табл.14. Результаты очистки дренажного стока приведены в табл.13, 14, из которых видно, что схема с использованием дополнительных электродных ячеек обеспечивает более эффективную очистку по большинству параметров, чем использование менее сложного устройства, использованного в примере 1. Таблица 13 Характеристики дренажного стока мусорной свалки до и после электрообработки,с дополнительными электродными ячейками, первый цикл очистки, продолжительность - 10 ч Мутность ХПК БПК 5 Нитраты (по азоту) Аммоний (по азоту) Хлориды Медь Никель Хром (общий) Железо (общее) Результаты анализа до электрообработки (мг/л) 26 3700 410 315 1320 2300 0,34 0,45 1.8 11,0 Результаты анализа после электрообработки (мг/л) 0,4 30 6 1,4 2,5 290 0,035 0,045 0,360 0,220 Таблица 14 Характеристики дренажного стока мусорной свалки до и после электрообработки с дополнительными электродными ячейками, шестой цикл очистки (после 5 циклов регенерации),продолжительность - 8 ч Мутность ХПК БПК 5 Нитраты (по азоту) Аммоний (по азоту) Хлориды Медь Никель Хром (общий) Железо (общее) Результаты анализа до Результаты анализа электрообработки (мг/л) электрообработки (мг/л) 26 0,5 3700 32 410 6 315 1,3 1320 2,5 2300 300 0,34 0,034 0,45 0,046 1,8 0,350 11,0 0,230 113 Очистке и обезвреживанию подвергался закисленный (рН 4,5) сток гальванического производства,содержавший ионы меди, никеля, хрома и примеси масел. Электрообработка проводилась с помощью устройства, схема которого представлена на фиг. 2,а конструктивные характеристики основного блока были, как в примере 5. В схему устройства была включена входная трехэлектродная ячейка объемом 1 дм 3 с блоком электропитания, которая была выполнена так, что площадь двух анодов превышала площадь катода в 5,5 раз. Напряжение между катодом и анодом устанавливалось в пределах 80-85 В. Напряжение между электродами основного блока равнялось 25 В. Объемная скорость потока очищаемой жидкости поддерживалась на уровне 180 л/ч. Регенерация осуществлялась в два этапа. На первом этапе - потоком 2 раствором хлорида натрия с объемной скоростью 200 л/ч при напряжении на электродах 60 В в течение 20 мин. На втором этапе напряжение с электродов снималось полностью, и промывка осуществлялась водой в течение 30 мин. с той же скоростью. Характеристики жидкостей, полученные методами, указанными выше, приведены в табл. 15,16. Величина рН контролировалась потенциометрически. Из таблиц следует, что электрообработка по указанной схеме обеспечила не только снижениеконцентраций тяжелых металлов и масел, но и повысила до уровня нормы (6-8) рН растворов. Таблица 15 Характеристики стока гальванического производства до и после электрообработки с дополнительной электродной ячейкой, первый цикл очистки, продолжительность - 4 ч Масла Медь Никель Хром (общий) рН Результаты анализа до электрообработки (мг/л) 55 0,44 0,52 2,8 4,5 Результаты анализа после электрообработки (мг/л) 1,6 0,04 0,05 0,07 6,2 Таблица 16 Характеристики стока гальванического производства до и после электрообработки с дополнительной электродной ячейкой, пятый цикл очистки (после 4 циклов регенерации),продолжительность - 5 ч Масла Медь Никель Хром (общий) рН Результаты анализа до электрообработки (мг/л) 58 0,48 0,56 3,0 4,6 Пример 9 Очистке и обезвреживанию подвергался щелочной (рН 13,2) сток химического производства, содержавший органические примеси. Электрообработка проводилась с помощью устройства, схема которого представлена на фиг. 2, а конструктивные характеристики основного блока были, как в примере 5. Ко входу основного блока устройства была подключена двухэлектродная ячейка объемом 0,8 дм 3 с блоком электропитания, которая была разделена на анодную и катодную камеры, разделенные химически стойкой полупроницаемой мембраной. Электродные камеры имели входные и выходные штуцеры. Один из штуцеров на каждой из камер имел дросселирующее устройство. Напряжение между катодом и анодом ячейки устанавливалось в Результаты анализа после электрообработки (мг/л) 1,8 0,03 0,04 0,08 6,3 пределах 75-85 В. Напряжение на электродах основного блока устройства равнялось 40 В. Объемная скорость подачи загрязненного раствора составляла 150 л/ч. Регенерация устройства осуществлялась восходящим потоком воды с объемной скоростью 300 л/ч при снятом со всех электродов напряжении в течение 30 мин. Контролировались параметры ХПК,БКП 5 и рН. Результаты электрообработки, полученные методами, указанными, выше приведены в табл. 17,18. Из таблиц следует, что электрообработка по указанной схеме, обеспечила не только снижение показателей ХПК и БКП 5, но и понизила до уровня нормы Таблица 17 Характеристики стока химического производства до и после электрообработки с дополнительной электродной ячейкой, первый цикл очистки, продолжительность - 12 ч 10 Мутность ХПК БПК 5 рН Результаты анализа до электрообработки (мг/л 32 44 46 13,2 Результаты анализа после электрообработки (мг/л 1,4 29 5 7,1 Таблица 18 Характеристики стока химического производства до и после электрообработки с дополнительной электродной ячейкой, восьмой цикл очистки (после 7 циклов регенерации), продолжительность - 8 ч Мутность ХПК БПК 5 рН Результаты анализа до электрообработки (мг/л) 33 39 41 13,4 Пример 10 Очистке и обезвреживанию подвергалась вода из колодца, расположенного в промышленной зоне Ленинградской области (в районе Капитолово). Электрообработка производилась с помощью устройства,описанного в примере 1, с дополнительной электродной ячейкой на выходе устройства, заполненной ионообменной смолой, как в примере 5, и второй электродной ячейкой на входе устройства, как в примере 8. Электрические режимы работы всех электродных систем были такие же, как и в вышеуказанных примерах. Скорость потока колодезной воды составляла 400 л/ч. Регенерация осуществля Результаты анализа после электрообработки (мг/л) 1,5 27 4 7,2 лась, как в примере 1, однако продолжительность ее составляла 1,5 часа. В табл. 19, 20 приведены результаты анализов проб неочищенной и очищенной воды, полученные по стандартным методикам, применяемым в лабораториях санэпидстанций и госпредприятий Водоканал, согласно ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества и СанПин 2.1.4.559-96. Как видно из таблиц, по всем проверенным параметрам (остальные были исходно в норме) очищенная вода удовлетворяет стандартам, действующим в России. Таблица 19 Характеристики воды до и после электрообработки с дополнительными электродными ячейками, первый цикл очистки, продолжительность - 12 суток Водородный показатель Окисляемость перманганатная Нефтепродукты ПАВ Фенольный индекс Алюминий Железо Марганец Нитраты Никель Свинец Хром (С 6) Цинк Цветность Мутность Результаты анализа до электрообработки (мг/л) 5,6 12,5 6,2 1,2 2,9 2,2 1,1 0,6 98 0,3 0,1 0,28 7,0 23 2,8 Результаты анализа после электрообработки (мг/л) 6,9 3,3 0,05 0,2 0,25 0,35 0,19 0,05 30 0,06 0,01 0,02 1,8 14 0,9 Таблица 20 Характеристики воды до и после электрообработки с дополнительными электродными ячейками,третий цикл очистки (после 2 циклов регенерации), продолжительность - 10 суток 11 Результаты анализа до электрообработки (мг/л) 3 5,6 12,5 6,2 3 1,2 2,9 2,22 Водородный показатель Окисляемость перманганатная Нефтепродукты 2 ПАВ Фенольный индекс Алюминий 2 Железо Марганец Нитраты Никель Достигнутые результаты объясняются следующим образом. На стадии очистки и обезвреживания жидких сред, наряду с агрегацией и электроудерживанием поляризуемых частиц на гранулах наполнителя,электролизом, окислением и восстановлением загрязняющих веществ на поверхности электродов и в приэлектродных пространствах, осуществляется дополнительный флотационный вынос части загрязнений из потока очищаемой жидкости. Кроме того,происходит очистка от растворенных в жидкости газов за счет так называемой отдувки их электролизными газами, образующимися на электродах при протекании электрического тока. Это достигается тем, что в отличие от прототипа поток очищаемой жидкости направляется в сторону, противоположную движению газов или же под прямым углом к этому направлению. В результате эффективность очистки возрастает. Благодаря же увеличенному количеству (повышенной относительной плотности) электродов в дисперсном материале, заполняющем рабочую камеру, обеспечивается необходимая относительная интенсивность электрогенерации газов и соответственно флотационных процессов, а также в целом повышается удельная эффективность всех электродных процессов. Это одинаково важно как при осуществлении процессов электроочистки жидкостей,так и при элетрорегенерации фильтрующего материала. Кроме того, наличие нужного количества приэлектродных зон, заполненных дисперсными частицами фильтрующего материала, обеспечивает необходимую задержку инородных материалов,подлежащих электродеструкции, в зонах активного воздействия на них электролитических факторов. Соотношение 0,1-10,0 см 3/см 2, которое характеризует степень насыщенности дисперсного наполни 12 Результаты анализа после электрообработки (мг/л) 4 6,8 3,2 0,04 4 0,1 0,23 0,38 Окончание табл. 20 4 0,18 0,07 28 0,07 теля активными электродными поверхностями, или другими словами, задает межэлектродное расстояние, обеспечивает необходимое повышение эффективности процессов очистки и обезвреживания жидкостей. При более значительных расстояниях между электродами эффективность электродных процессов оказывается недостаточной. При меньших расстояниях - не обеспечивается заполнение системы фильтрующим материалом требуемой степени дисперсности. При уменьшении же размера дисперсных частиц значительно увеличивается проскок загрязнений, не трансформируемых электродами данного вида (например, частиц глины или т. п.), благодаря так называемому пристеночному скольжению жидкостей. При значительном присутствии в очищаемой жидкости микроорганизмов или других микрочастиц эффективность работы устройства могла бы быть значительно повышена, если бы жидкость пропускалась, согласно прототипу, через сегнетоэлектрический материал с аномально высокой поляризуемостью (104 ) или, по крайней мере, через слой такого материала, представляющий собой только часть используемого дисперсного материала. Однако следует учитывать весьма высокую стоимость подобных материалов, дополнительно возросшую в настоящее время в связи с возникшим дефицитом ряда компонентов, например олова. Поэтому в настоящей полезной модели предлагается применить другой сильно поляризуемый материал -любой из категории ионообменных смол. Ионообменные смолы в силу униполярного механизма своей электропроводности также подвержены аномально высокой поляризуемости. Эффективная диэлектрическая проницаемость ионитов достигает значений даже порядка 105,независимо от формы смолы и вида противоионов. 113 Это и обеспечивает ионообменным материалам максимально высокую эффективность при электроудерживании микроорганизмов, их фрагментов и других микрочастиц. Благодаря этому, в свою очередь, удается уменьшить относительное количество сильно поляризуемого материала в общем объеме фильтрующей композиции и, что еще очень важно, снизить напряжение на электродах, вплоть до совершенно безопасных значений 6-12 В. При этом собственно ионообменные свойства,проявляемые ионитами в отсутствие электрического поля, не играют никакой роли, вследствие чего ионообменные смолы в обычных условиях не могут использоваться в качестве эффективных сорбентов микрочастиц. Учитывая эти обстоятельства, а также сложности и затраты реактивов, связанные с химической регенерацией ионитов, автором предлагается использовать иониты, уже уравновешенные с солевым фоном очищенных жидкостей, то есть на заключительном этапепроцесса очистки, когда ионный фон уже стабилизирован. В случаях, когда производится очистка воды от нефтепродуктов за счет их коалесценции вокруг частиц дисперсного наполнителя, поляризация последнего в электрическом поле осуществляется на стадии регенерации. Это позволяет вытеснить с поверхности частиц наполнителя углеводороды нефти, обладающие меньшей полярностью, чем вода. В подобных ситуациях предлагается повысить эффективность работы устройства за счет применения гидрофобных синтетических полимеров или любых гранулированных материалов, имеющих гидрофобные покрытия, благодаря чему лучше происходит связывание и последующая коалесценция гидрофобных нефтепродуктов на поверхности фильтрующего материала. ФОРМУЛА ПОЛЕЗНОЙ МОДЕЛИ 1. Устройство для очистки и обезвреживания загрязненных жидкостей, состоящее из корпуса, содержащего электроды, подсоединенные к источнику напряжения, фильтрующий материал в виде дисперсных несорбирующих частиц, не до конца заполняющий корпус, а также системы трубопроводов с вентилями, отличающееся тем, что над электродами и под электродами в корпус вмонтированы два распределителя потоков, с противоположной стороны по отношению к распределителям потоков трубопроводы снабжены тройниками и вентилями, позволяющими переключать верхний распределитель на подачу очищаемой жидкости или отбор регенерирующей жидкости, а нижний распределитель - на отбор очищенной - или подачу регенерирующей жидкости, а на верхней крышке корпуса установлен газоотделительный клапан. 2. Устройство по п. 1, отличающееся тем, что в качестве фильтрующего материала оно содержит двухслойную композицию из 85-99 объемныхгранулированного не сорбирующего материала с удельной массой не менее 1,5 г/см 3 и 1-15 объемныхионообменной смолы. 3. Устройство по пп. 1 или 2, отличающееся тем, что над фильтрующим материалом с электродами установлена прижимная пластина, снабженная механическим или электромеханическим приводом,позволяющим поднимать пластину для освобождения фильтрующего материала, а под прижимной пластиной в корпус аппарата введен третий трубопровод с распределителем потока, тройником и вентилями на противоположном распределителю конце для вывода очищенной и обезвреженной жидкости или отвода промывочной жидкости после регенерации. 4. Устройство по любому из пп. 1-3, отличающееся тем, что над фильтрующим материалом е электродами в качестве прижима установлена перфорированная пластина с диаметром отверстий не более 25 мм. 5. Устройство по любому из пп. 1-4, отличающееся тем, что на входе и выходе корпуса установлены дополнительные электродные ячейки. 6. Устройство по п. 5, отличающееся тем, что дополнительные электродные ячейки на входе и/или выходе устройства подключены к отдельным каналам или блокам электропитания и имеют суммарные площади анодов и катодов, различающиеся по величине в 1,5 раза или более. 7. Устройство по пп. 5 или 6, отличающееся тем, что дополнительные электродные ячейки на входе и/или выходе устройства снабжены полупроницаемыми мембранами, разделяющими объемы ячеек на анодные и катодные камеры, и дросселями,обеспечивающими различную объемную скорость парциальных потоков, проходящих вдоль катодов и анодов. 8. Устройство по п. 5, отличающееся тем, что,по крайней мере, одна из дополнительных электродных ячеек имеет симметричную электродную систему и заполнена ионообменной смолой, уравновешенной по ионному составу с пропускаемой через нее жидкостью. 9. Устройство по любому из пп. 1-7, отличающееся тем, что на входном или выходном патрубках установлен датчик давления потока, электрически подключенный к источнику напряжения, а источник имеет устройство, отключающее электрическое питание. 10. Устройство по любому из пп. 1-9, отличающееся тем, что в нижнюю часть корпуса введен один или несколько трубопроводов, соединенных с компрессором. 11. Устройство по любому из пп. 1-10, отличающееся тем, что вентили имеют электромагнитное управление и связаны с таймером, задающим временную диаграмму операций при очистке и регенерации рабочих элементов устройства. 12. Устройство по любому из пп. 1-11, отличающееся тем, что к нему подключена моноблочная распределительная система с таймером, обеспечи 13 113 вающие выполнение всех операций по очистке жидкостей и регенерации рабочих элементов устройства по заданной программе. 13. Устройство по любому из пп. 1-12, отличающееся тем, что электроды, установленные параллельно в корпусе, разбиты на два или более последовательных по ходу потока жидкости пакета,причем они расположены перпендикулярно или трансверсально по отношению к поверхностям электродов в любом из соседних пакетов, а внутренние поверхности корпуса вплоть до верхнего уровня электродов снабжены ребрами или зигами, перпендикулярными направлению потока очищаемой жидкости, высотой не менее 2 мм и при расстоянии между ними не более 300 мм.

МПК / Метки

МПК: C02F 1/46, B01D 15/00

Метки: устройство, загрязненных, жидкостей, очистки, обезвреживания

Код ссылки

<a href="https://kz.patents.su/14-u113-ustrojjstvo-dlya-ochistki-i-obezvrezhivaniya-zagryaznennyh-zhidkostejj.html" rel="bookmark" title="База патентов Казахстана">Устройство для очистки и обезвреживания загрязненных жидкостей</a>

Предыдущий патент: Орудие для обработки почвы

Следующий патент: Широкополосная ферритовая антенна

Случайный патент: Листотрубная теплоприемная панель гелиоколлектора