Каталитический реактор для осуществления химической реакции

Номер патента: 4397

Опубликовано: 14.03.1997

Авторы: Джон Вильхельм Гэс, Антониус Йоханнес Мария Ван Вингерден, Андриес Квирин Мария Бон

Формула / Реферат

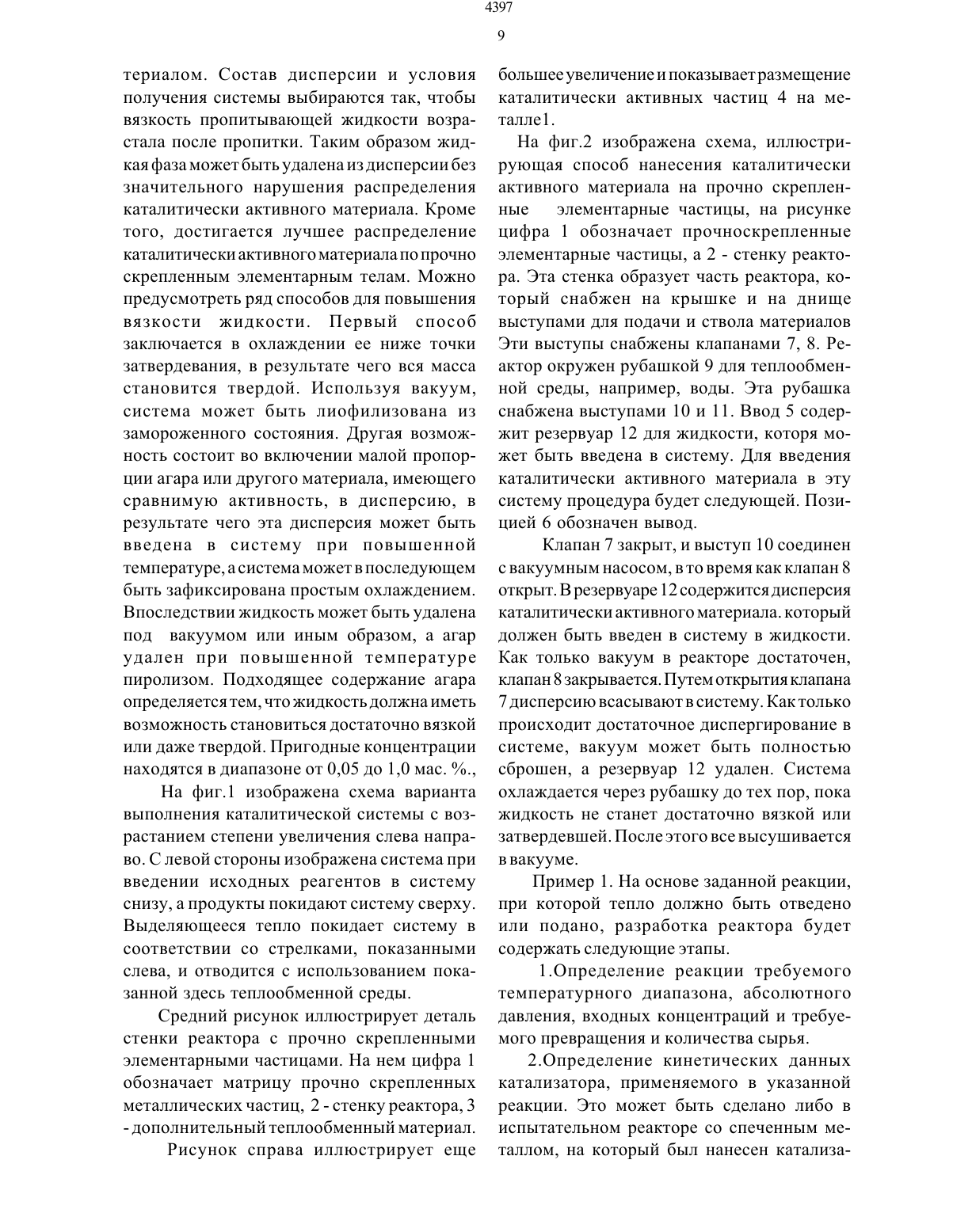

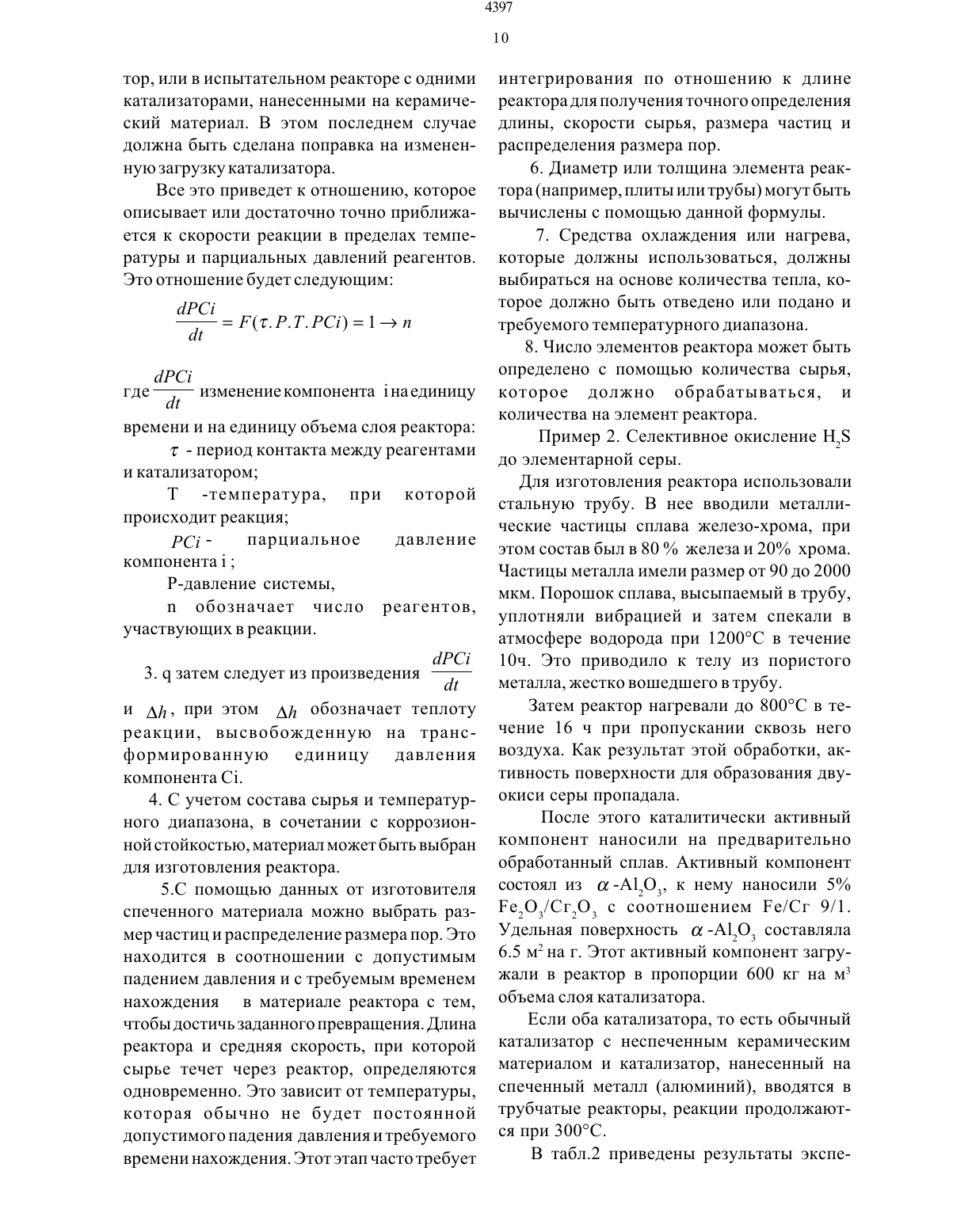

Изобретение относится к каталитическому реактору для осуществления химической реакции в присутствии гетерогенного катализатора, при котором сырье пропускают через каталитический реактор, при этом реактор содержит трубку с теплообменной рубашкой, заполненную слоем катализатора, крышку, днище и технологические патрубки, по крайней мере одну теппоподводящую и/или теплоотводящую стенку реактора, слой катализатора состоит из элементарных частиц материала, спеченных вместе и с одной стороной указанной стенки, при этом на другой стороне стенки реактора отсутствует спеченный материал, а максимальное расстояние в метрах (X макс)от любой точки слоя реактора до ближайшей теплоподводящей и/или теплоотводящей стенки определяется зависимостью, приведенной в формуле изобретения. 2 ил. 2 табл.

Текст

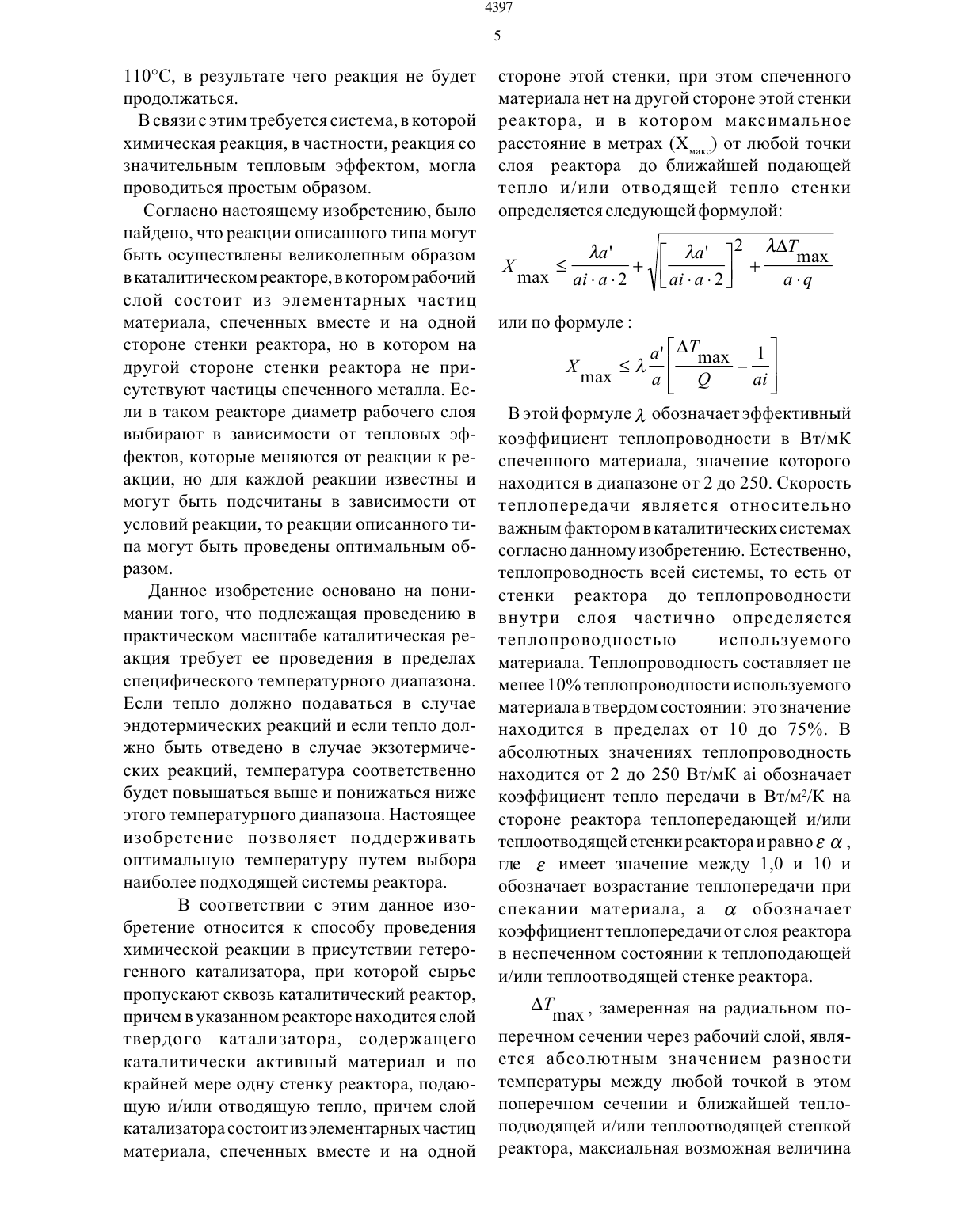

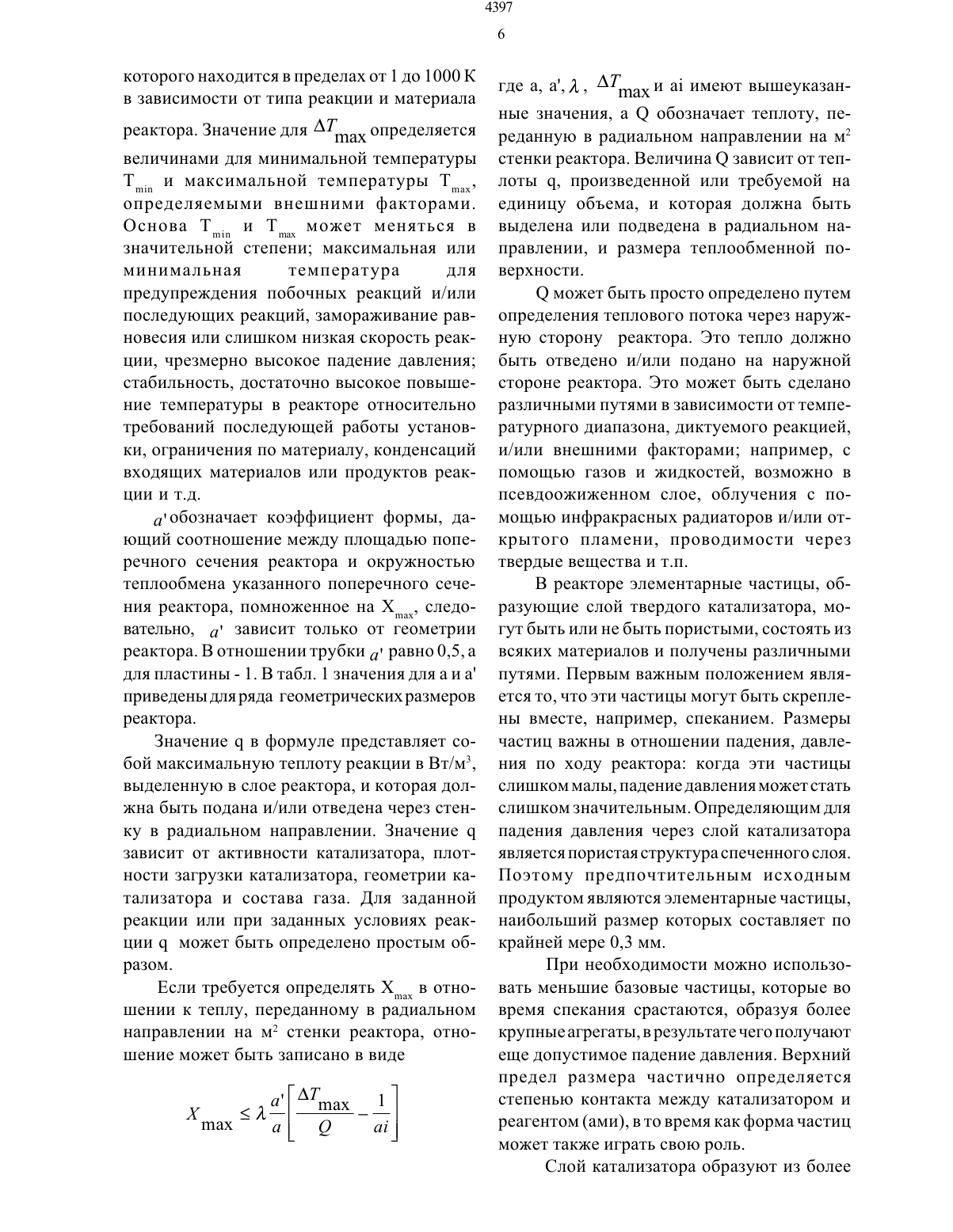

Изобретение относится к каталитическому реактору осуществления химической реакции в присутствии гетерогенного катализатора, при котором сырье пропускают сквозь данный реактор.Реактор содержит трубку с теплообменной рубашкой, заполненную слоем катализатора, крышку, днища и технологические патрубки.В большинстве существующих каталитических реакторов используют слой твердого катализатора. На такой слой катализатора высыпают или укладывают слоями пористые тела (1).Во избежание нежелательного высокого падения давления через слой катализатора тела или частицы, которые используют,предпочтительно имеют размер по крайней мере 0,3 мм. Этот минимальный размер частиц катализатора необходимо для поддержания в технически допустимых пределах падение давления, которое имеет место, когда поток реагентов пропускают сквозь слой катализатора. Кроме нижнего предела размера, обусловленного допустимым падением давления, требуемая активность катализатораопределяет верхний предел размеров каталитически активных частиц. Высокая активность, требуемая для ряда типов технических катализаторов, в большинстве случаев может быть достигнута при величине поверхности активной фазы от 25 до 500 м 2 на мл. Площади поверхности такого порядка величины возможны только с очень малыми частицами, например, с частицами в 0,05 микрона.Так как жидкая или газообразная смесь не может протекать сквозь частицы таких размеров, минимальные начальные частицы должны быть образованы в виде вь 1 сокопористь 1 х тел, имеющих размеры по крайней мере примерно 0,3 мм, которые могут иметь значительную величину поверхности катализатора. Важной целью для получения технических катализаторов является комбинирование требуемой высокой пористости с достаточно высокой механической прочностью. Каталитические частицы не должны разрушаться при заполнении ре 4397актора и при воздействии на них внезапных разностей температуры (теплового удара).В условиях предваритепьной термической обработки и/или проведения каталитической реакции почти все каталитические активные материалы быстро спекаются в крупные конгломераты с крайне малой величиной активной поверхности. Поэтому активный компонент наносят (в тонко измельченной форме) на так называемый носитель. Этот носитель имеет требуемую тепловую стабильность и трудно спекается или даже совсем не спекается при высоких температурах. Наиболее используемые носители - двуокись кремния, окись алюминия или активированный уголь.Хотя существует большая необходимость в быстром подводе или отводе тепловой энергии в каталитических реакторах, слой твердого катализатора имеет плохую теплопроводность. Согласно существующему уровню техники фактически невозможно подать тепловую энергию к слою твердого катализатора или отвести от него энергию эффективным образом. Это определяется тем путем, каким технические реакции осуществляются в слоях с твердым катализатором.Возможно, что при экзотермической реакции повышение температуры приводит только к сдвигу термодинамического равновесия в нежелательном направлении без недопустимого снижения селективности. В этом случае реакция может быть проведена в адиабатических условиях в твердом каталитическом слое это возможно только с экзотермическими реакциями. После прохождения через реактор поток реагентов охлаждают в отдельном теплообменнике. Так как превращение реагентов теперь термодинамически ограничено благодаря повь 1 шению температуры в реакторе, реагенты могут быть повторно введены в реакцию после охлаждения. Продукт реакции может быть отделен, и реагенты возвращены в цикл через слой твердого катализатора. Это осуществляется, например, при синтезе аммиака и при синтезе метанола. Если продукт реакции не может быть быстро отделен, теплообменник должен иметь после себя второй реактор на твердом слое с теплообменником. Так обстоит дело, например, при окислении двуокиси серы в трехокись серы. Иногда, с целью предупреждения выделения вредных соединений,требуется даже третий реактор с теплообменником. Если последовательное соединение множества реакторов и теплообменников совершенно невозможно,и отделение продукта реакции также невозможно, продукт реакции иногда возвращают в цикл через слой катализатора. В этом случае как бы ни мало количество реагентов,добавленное к циркулирующему продукту реакции при прохождении через реактор, они полностью превращаются. Так как повышение температуры в этом случае должно хорошо регулироваться, только небольшое количество может быть превращено за один проход через реактор. В случае, когда реакция должна осуществляться при значительно возросшем давлении, проблемы с подводом или отводом тепла в ходе реакции являются даже более значительными. При синтезе аммиака и при синтезе метанола используют каталитический слой, в котором реагенты вводят под давления в различных точках при относительно низкой температуре.Такая характеристика процесса, при которой газовые потоки должны пропускаться сквозь реакторы высокого давления усложненным образом, естественно, требует крупных капиталовложений.Ни одно из вышеназванных технических решений неявляется оптимальным. Требуется дорогостоящее оборудование, в то время как возврат в цикл и отделение продуктов реакции, присутствующих в малой концентрации. требуют много энергии,поэтому часто используют псевдоожиженнь 1 е слои. В псевдоожиженном слое перенос тепловой энергии намного легче. В псевдоожиженном слое катализатор, который должен использоваться, должен удовлетворять очень жестким требованиям в отношении механической прочности и износостойкости, что невозможно с каждым ка 4397тализатором. И наконец, из-за неизбежного истирания потребление катализатора в псевдоожиженном слое относительно велико. В самом деле, во многих случаях не будет возможно использовать псевдоожиженный слой.Имеются случаи,при которых нельзя использовать ни псевдоожиженного слоя, ни адиабатического реактора. Это, в частности,справедливо для сильно эндотермических реакций и реакций, при которых селективность снижается ниже допустимх пределов при повышении температуры. Примерами являются паровой риформинг метана и селективное окисление этилена в окись этилена. При селективном окислении этилена обеспечивается очень большая величина теплообменной поверхности путем использования реактора с не менее, чем 20 000 длинных трубок. При процессе парового риформинга метана стремятся оптимизировать подачу тепла путем приспособления размеров и формы частиц катализатора. В этой последней реакции также требуется использовать в реакторе значительное количество дорогостоящих трубок.В определенных случаях реакция может быть проведена с катализатором, находящимся в суспензии в жидкости с подходящей температурой кипения. В этом случае теплота реакции рассеивается при испарении жидкости. В эндотермических реакциях тепловая энергия может быть подана к реакционной системе через жидкую фазу . Технически проведение каталитической реакции с катализатором, суспендированным в жидкой фазе, возможно только в нескольких случаях.Также предлагалось наносить катализатор исключительно на стенку реактора. Таков,например, случай при проведении реакции Фишера-Тропша, при которой высшие углеводороды получают из смеси водорода и окиси углерода. Катализатор, нанесенный на стенке, обеспечивает хорошую теплопередачу от катализаторав окружающую среду. Один способ, предложенный для нанесения катализатора на стенку, будет следующим. Катализатор наносят на стенку в виде металлаРэнея, сплава активного металла И алюминия. После нанесения катализатор активизируют путем растворения алюминия в щелочи. Наибольшая часть объема реактора пуста, в результате чего контакт реагентов с каталитически активной поверхностью является плохим, а превращение за один проход через реактор в значительной степени ограничено. По этой причине реагенты должны быть возвращены в цикл через реактор несколько раз.В ряде технически важных случаев падение давления при прохождении реагентов сквозь слой катализатора должно быть очень малым. Это относится, например, к реакторам, в которых дымовые газы из крупных установок должны очищаться так, как при каталитическом отделении окислов азота от дымовых газов. Так как поток дымовых газов обычно представляет собой огромное количество, должное падение давления требует значительной механической энергии. То же самое относится и к очистке автомобильных выхлопных газов, в этом случаетакже недопустимо высокое падение давления.В настоящее время единственная возможность достижения допустимого падения давления без чрезмерного снижения контакта с катализатором заключается в использовании катализаторов, нанесенных на соты. Для этой цели используют почти исключительно керамические сотовые конструкции, иногда называемые монолитами, на которые был нанесен каталитически активный материал. Однако эти керамические сотовые конструкции очень дорогостоящи и их применение не очень приемлемо.В варианте способа, при котором катализатор наносят только на стенку, используют монолиты, выполненные из тонких металлических пластин. Такой реактор вь 1 полнен например, путем скатывания комбинации волнистых и плоских тонких металлических пластин и последующего скрепления этой сборки сваркой. Таким же образом плоские пластины могут быть уложены друг на друга для образования системы с большим числом каналов. Затем катализатор на 4397носят на стенку полученных таким образом каналов. И в данном случае вновь при нормальном выходе превращение ограничено изза того, что относительно большая фракция реагентов проходит через катализатор непрореагировавщей, или из-за того, что реагенты требуют относительно длительного времени нахождения в реакторе для достижения достаточно высокого превращения. Теплопроводность в слое твердого катализатора плохая из-за низкой теплопроводности высокопористых носителей, несущих на себе каталитически активный материал,поэтому (Коваленко О.Н. и др., С 11 еш 1 са 1 аЬстгасгз 97 (18) 151409) улучшали теплопроводность путем увеличения проводимости частиц катализатора путем использования пористых металлических частиц в качестве носителей катализатора. Сэттерфилд уже описал, что теплопроводность стопки пористых частиц определяется не настолько проводимостью материала частиц, а взаимными контактами между частицами (С.11.аттегйе 1 с 1,Мазз Тгапзгег ш Негегоепеоиз Сата 1 узйз, М 1 Т Ргезз. СашЬг 1 с 13 е,. МА, США (1970), стр. 173). Измерения показали, что теплопроводность каталитических частиц незначительно ухудшает передачу тепла в слое катализатора. В патенте Ч/О-А 86/02016 описан раствор, который включает катализатор, содержащий активный слой, который состоит из спеченных частиц металла, которые находятся в хорошей теплопроводной связи со стенкой реактора, причем эта стенка содержит на наружной стороне спеченные металлические частицы для отвода тепла продукта реакции. Кроме того. изменение фазы происходит с наружной стороны реактора. Было выявлено, что такая система реактора способна осуществить отвод значительных количеств тепла, но невозможны эффективные поправки и/или регулировки реакции. Это видно из примера, в котором описывается каталитическое горение горючего газа с теплотворной способностью 35 530 кДж. Это должно происходить при 350 С. Благодаря охлаждению реактора испаряющейся водой (получение пара) при 1 10 С весь реактор охлаждается до110 С, в результате чего реакция не будет продолжаться.В связи с этим требуется система, в которой химическая реакция, в частности, реакция со значительным тепловым эффектом, могла проводиться простым образом.Согласно настоящему изобретению, было найдено, что реакции описанного типа могут быть осуществлены великолепным образом в каталитическом реакторе, в котором рабочий слой состоит из элементарных частиц материала, спеченных вместе и на одной стороне стенки реактора, но в котором на другой стороне стенки реактора не присутствуют частицы спеченного металла. Если в таком реакторе диаметр рабочего слоя выбирают в зависимости от тепловых эффектов, которые меняются от реакции к реакции, но для каждой реакции известны и могут быть подсчитаны в зависимости от условий реакции, то реакции описанного типа могут быть проведены оптимальным образом.Данное изобретение основано на понимании того, что подлежащая проведению в практическом масштабе каталитическая реакция требует ее проведения в пределах специфического температурного диапазона. Если тепло должно подаваться в случае эндотермических реакций и если тепло должно быть отведено в случае экзотермических реакций, температура соответственно будет повышаться выше и понижаться ниже этого температурного диапазона. Настоящее изобретение позволяет поддерживать оптимальную температуру путем выбора наиболее подходящей системы реактора.В соответствии с этим данное изобретение относится к способу проведения химической реакции в присутствии гетерогенного катализатора, при которой сырье пропускают сквозь каталитический реактор,причем в указанном реакторе находится слой твердого катализатора, содержащего каталитически активный материал и по крайней мере одну стенку реактора, подающую и/или отводящую тепло, причем слой катализатора состоит из элементарных частиц материала, спеченных вместе и на однойстороне этой стенки, при этом спеченного материала нет на другой стороне этой стенки реактора, и в котором максимальное расстояние в метрах (Хмакс) от любой точки слоя реактора до ближайшей подающей тепло и/или отводящей тепло стенки определяется следующей формулойили по формулекоэффициент теплопроводности в Вт/мК спеченного материала, значение которого находится в диапазоне от 2 до 250. Скорость теплопередачи является относительно важным фактором в каталитических системах согласно данному изобретению. Естественно,теплопроводность всей системы, то есть от стенки реактора до теплопроводности внутри слоя частично определяется теплопроводностью используемого материала. Теплопроводность составляет не менее 10 теплопроводности используемого материала в твердом состоянии это значение находится в пределах от 10 до 75. В абсолютных значениях теплопроводность находится от 2 до 250 Вт/мК ай обозначает коэффициент тепло передачи в Вт/м 2/К на стороне реактора теплопередающей и/или теплоотводящей стенки реактора и равно г а ,где г имеет значение между 1,0 и 10 и обозначает возрастание теплопередачи при спекании материала, а ос обозначает коэффициент теплопередачи от слоя реактора в неспеченном состоянии к теплоподающей и/или теплоотводящей стенке реактора.перечном сечении через рабочий слой, является абсолютным значением разности температуры между любой точкой в этом поперечном сечении и ближайшей теплоподводящей и/или теплоотводящей стенкой реактора, максиальная возможная величиназамеренная на радиальном по

МПК / Метки

МПК: B01J 8/02

Метки: реакции, химической, реактор, каталитический, осуществления

Код ссылки

<a href="https://kz.patents.su/13-4397-kataliticheskijj-reaktor-dlya-osushhestvleniya-himicheskojj-reakcii.html" rel="bookmark" title="База патентов Казахстана">Каталитический реактор для осуществления химической реакции</a>

Предыдущий патент: Фильтрующий элемент

Следующий патент: Способ получения катализатора для полимеризации олефинов

Случайный патент: Сеялка точного высева