Устройство для дробления и размола зерна

Номер патента: 1794

Опубликовано: 15.03.1995

Авторы: Леэндерт Кеттинг, Роберт Линцбергер, Эрнст Мэхлер

Формула / Реферат

1.УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ И РАЗМОЛА ЗЕРНА, содержащее корпус, смонтированный в нем, по меньшей мере один набор приводимых с различной окружной скоростью валков, ось каждого из которых укреплена в подшипниковых узлах, и механизмы для регулирования зазора между валками и для защиты валков от попадания инородных тел, расположенные по обе стороны набора валков и соединенные с подшипниковыми узлами осей валков, отличающееся тем, что, с целью повышения производительности путем сокращения времени монтажа при смене валков, оно снабжено опорной рамой набора валков, установленной в корпусе и соединенной с ним, а подшипниковые узлы осей валков и механизмдля регулирования зазора между валками укреплены на ней.

2. Устройство по п.1, о т л ичающееся тем, что между опорной рамой и корпусом устройства размещена по меньшей мере одна пластинообраэная эластичная прокладка.

Текст

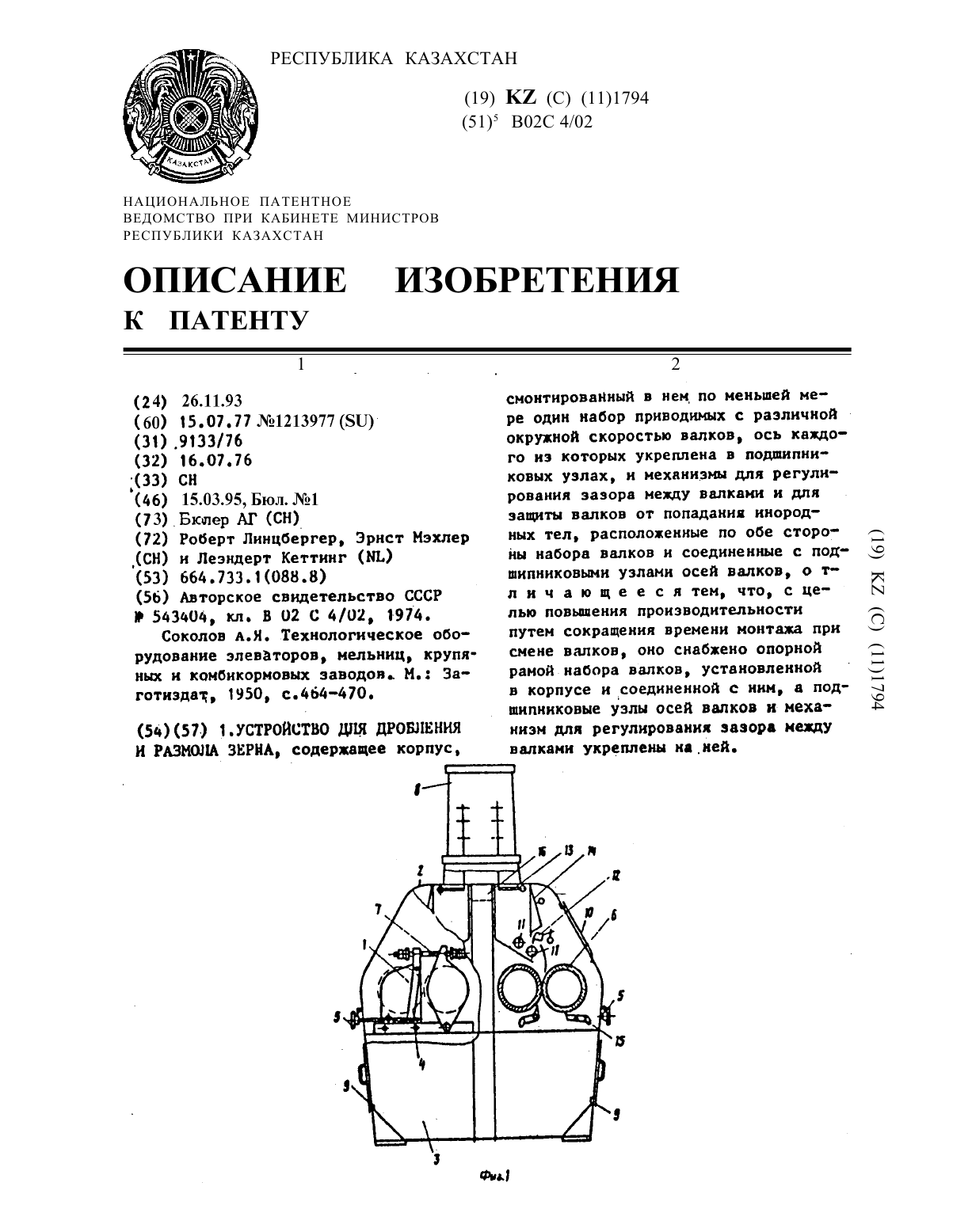

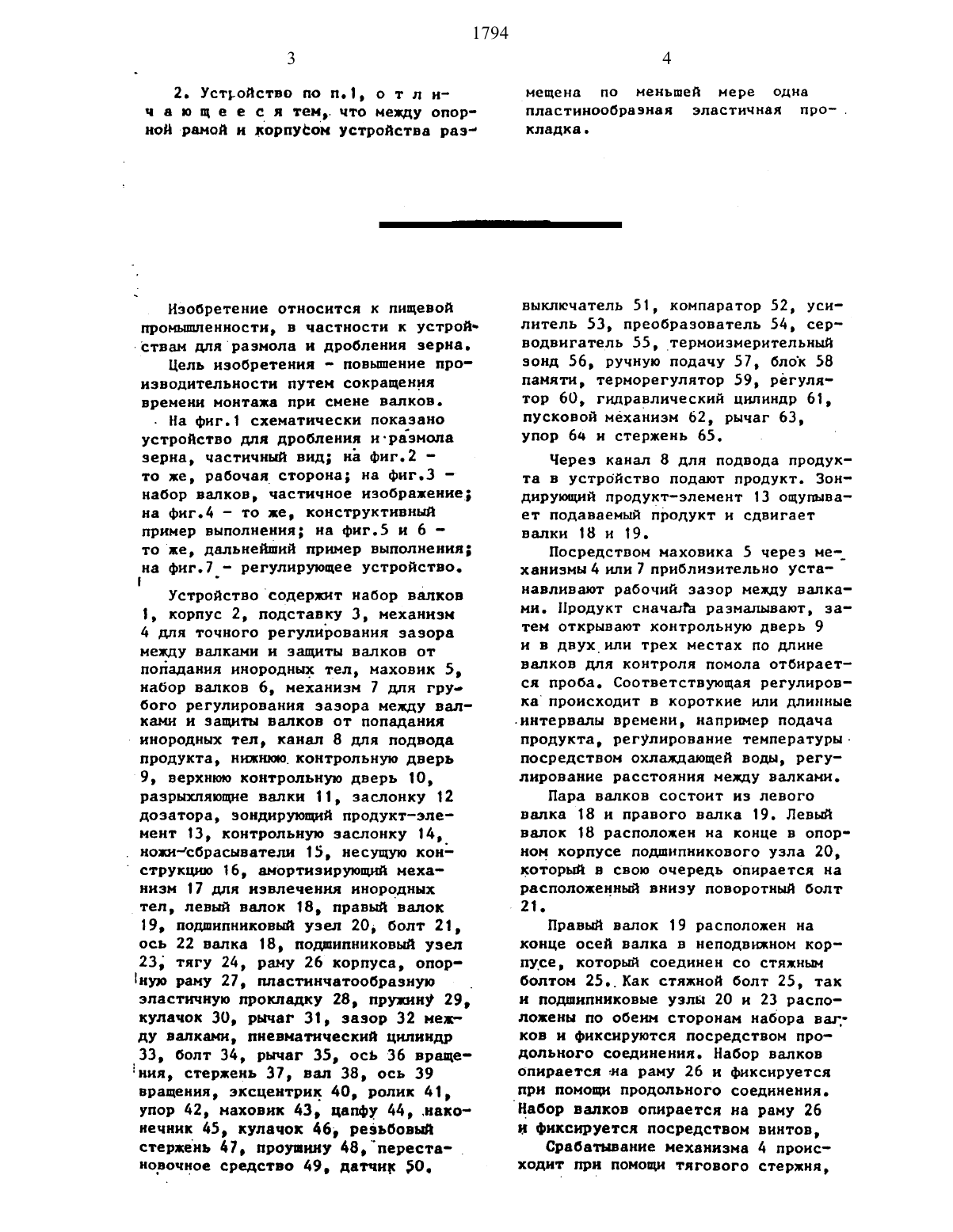

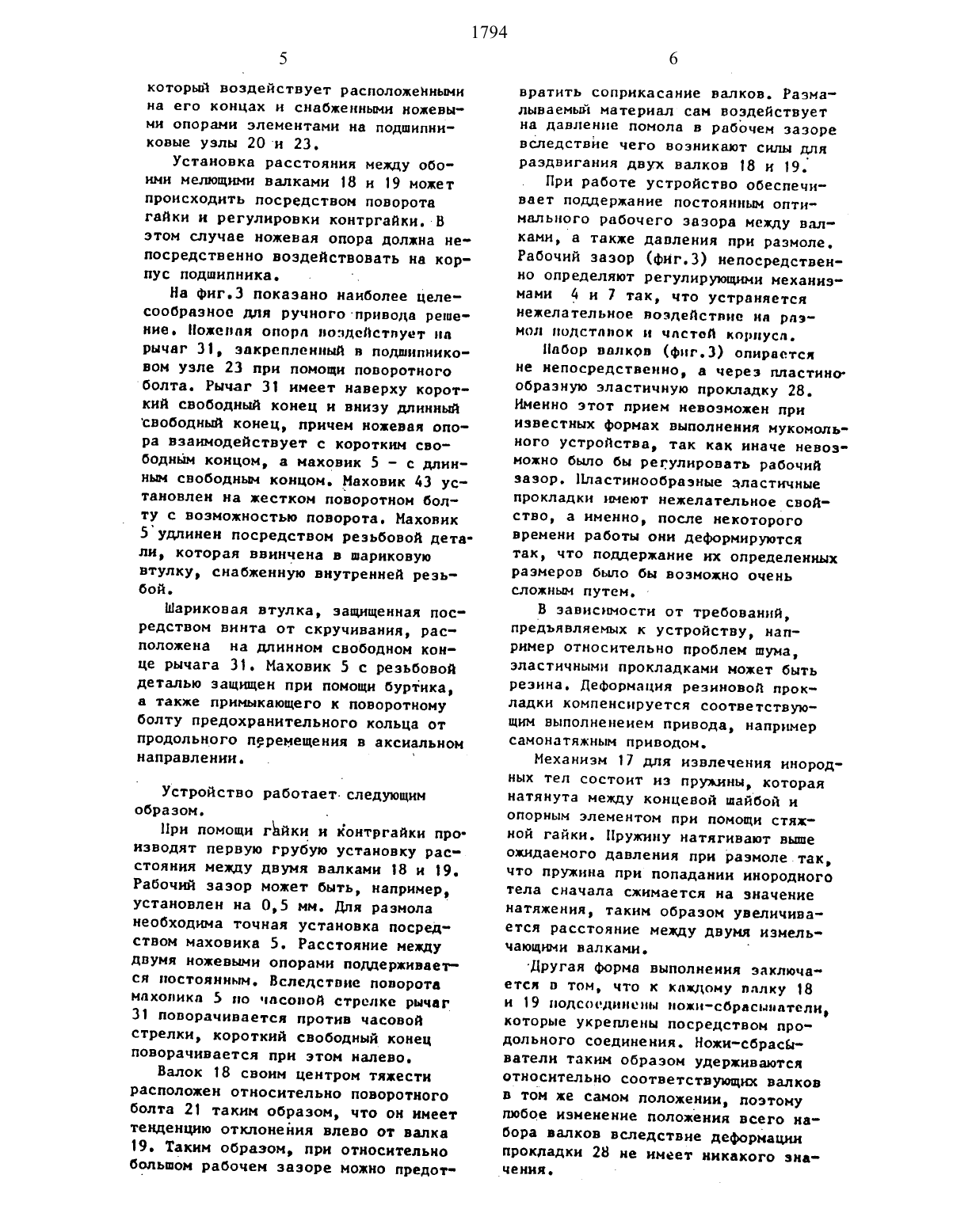

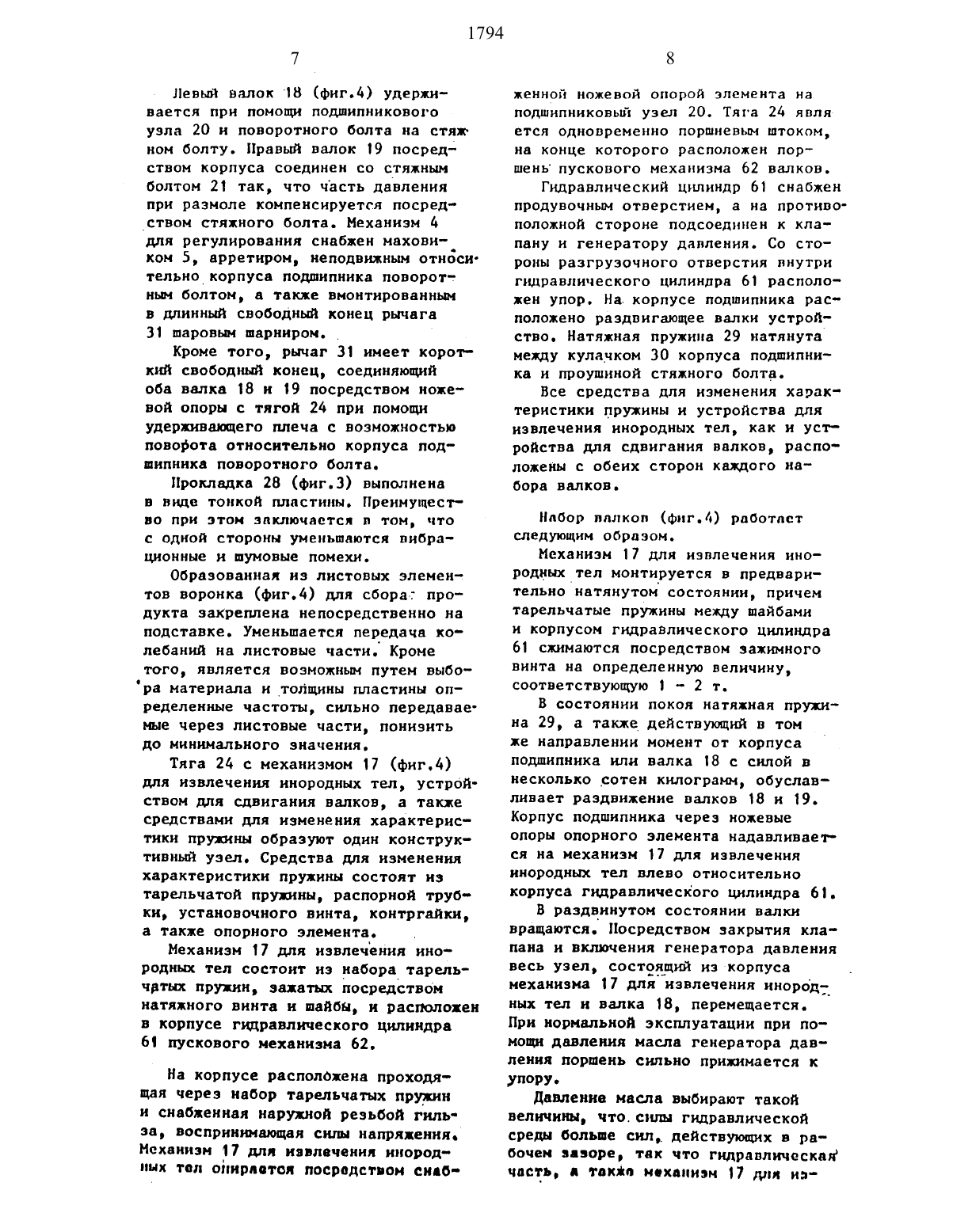

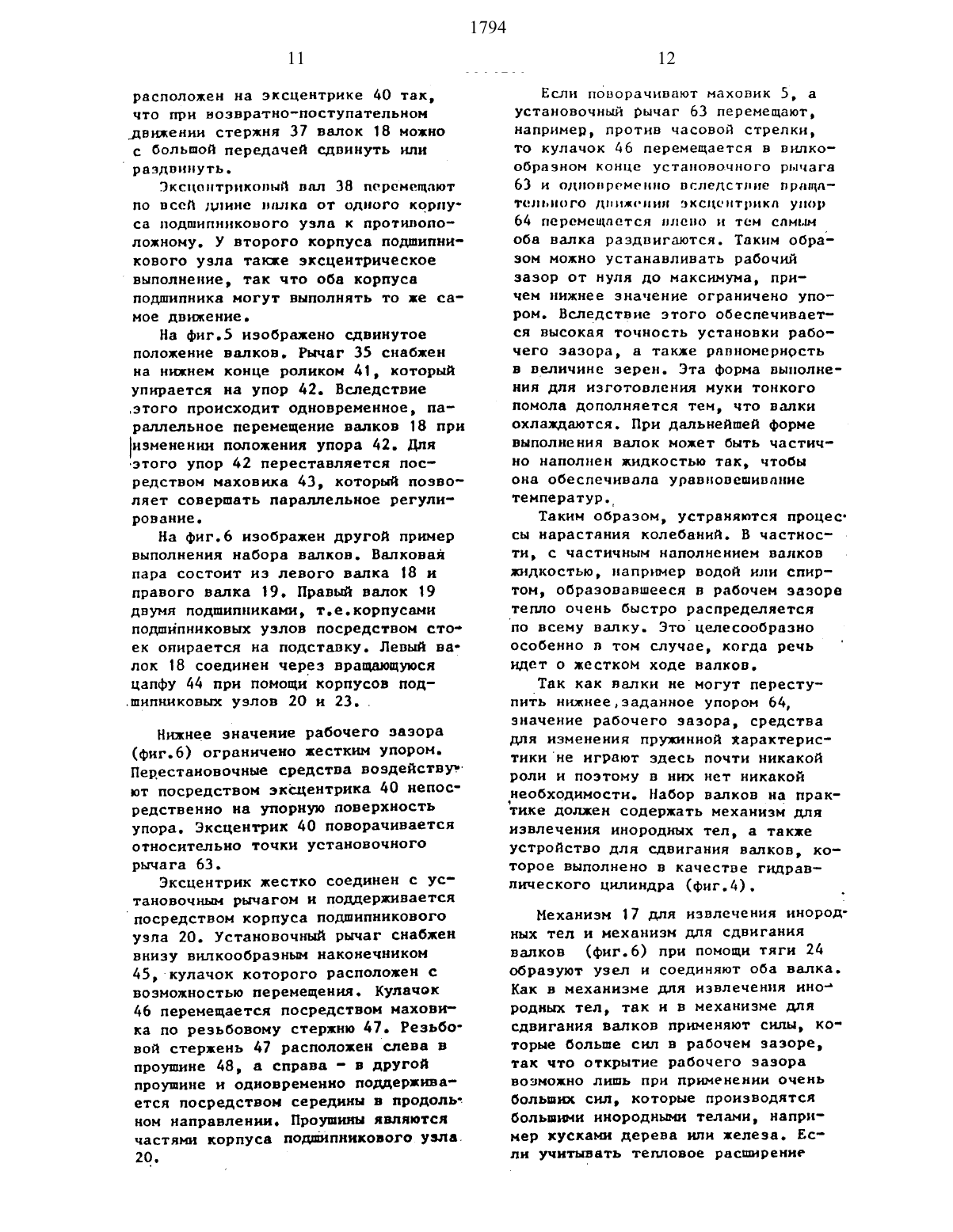

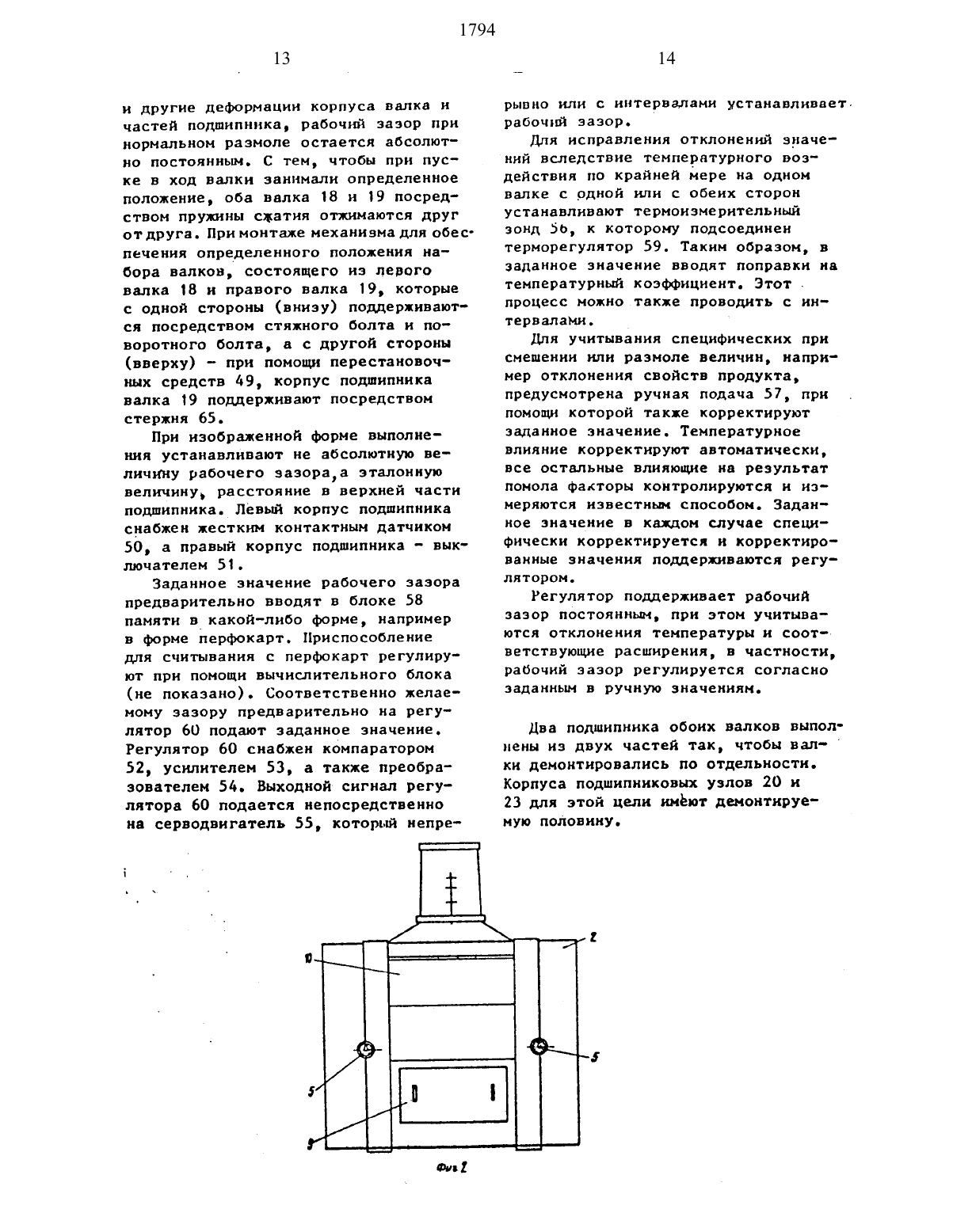

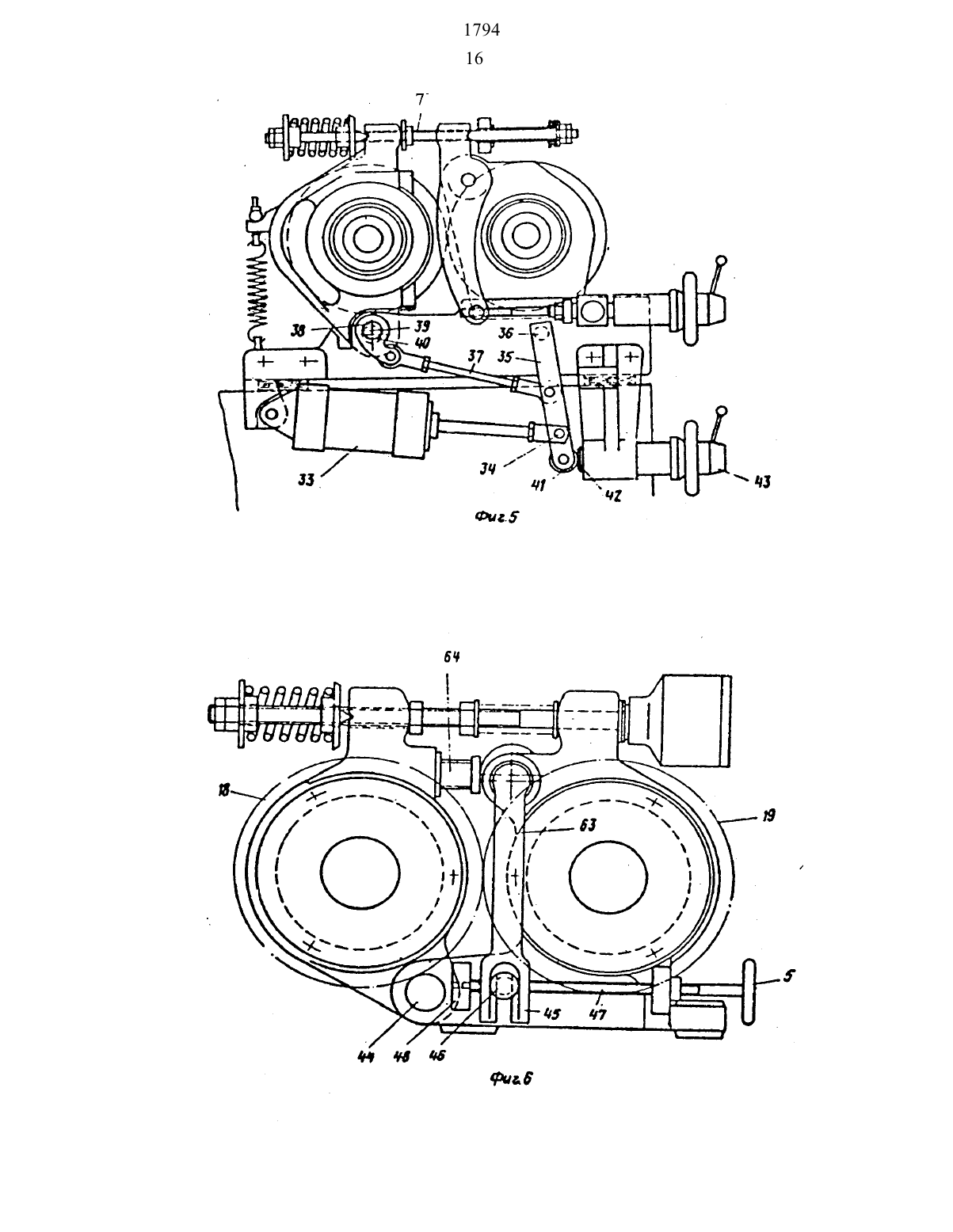

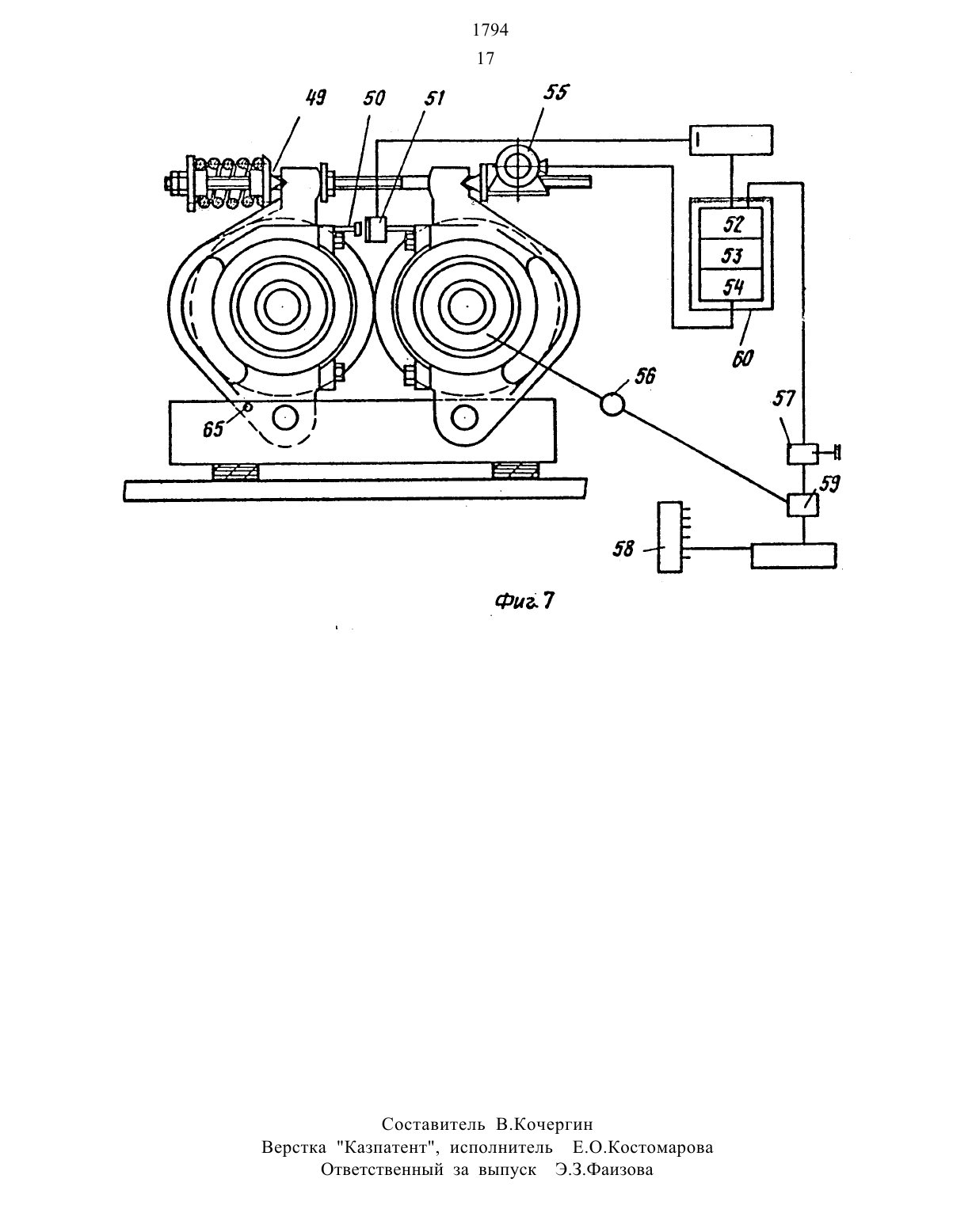

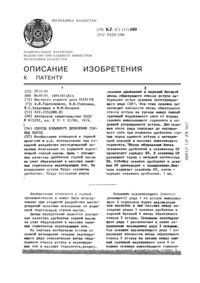

2. Устройство по п.1, о т л нч а ю щ е е с я тем, что между опорной рамой и корпусом устройства раз изобретение относится к пищевойЦель изобретения повышение производительности путем сокращения времени монтажа при смене валков.На фнг.1 схематически показано устройство для дробления и размола зерна, частичным вид на фиг.2 то же, рабочаясторона на фиг.3 набор валков, частичное изображение на фиг.4 - то же, конструктивный пример выполнения на фиг.5 и 6 то же, дальнейший пример выполненияна фиг.7 регулирующее устройство. 1 Устройство содержит набор валков1, корпус 2, подставку 3, механизм 4 для точного регулирования зазора между валкани и защиты валков отб 0 Р 0 РВГУЛНРОВЗННЯ зазора МЕЖДУ валКЗНН Н ЗЗЩНТЫ ВЗЛКОВ ОТ ПОПД 8 ННЯинородных тел, канал 8 для подвода продукта, нижнюю контрольную дверь 9, верхнюю контрольную дверь 10,разрыхляющне валки 11, заслонку 12 дозатора, зондирующий продукт-элемент 13, контрольную заслонку 14,ножи-сбрасыватели 15, несущую кон струкцю 16, амортизирующи меха низм 17 для извлечения инородных тел, левый валок 18, правы валок 19, подшипннковы узел 20, болт 21,ось 22 валка 18, подшипниковый узел 23, тягу 24, раму 26 корпуса, опор 1 ную раму 27, пластинчатообразную эластичную прокладку 28, пружину 29,кулачок 30, рычаг 31, зазор 32 между валками, пневматический цилиндр 33, болт 34, рычаг 35, ось 36 вращедния, стержень 37, вал 38, ось 39 вращения, эксцентрик 40, ролик 41,упор 42, маховик 43, цапфу 44,нако печник 45, кулачок 46, резъбовый стержень 47, проушину 48, перестапорочное средство 49, датчик 50.мещена по меньшей мере одна пластннообразная эластичная про-.Через канал 8 для подвода продукта в устройство подают продукт. Зондирующий продукт-элемент 13 ощупывает подаваемый продукт н сдвигает вшши 18 и 19.Посредством маховика 5 через механизмы 4 ипя 7 приблизительно устанавливают рабочий зазор между валками. Продукт сначала размалывают, затем открывают контрольную дверь 9 н в двухили трех местах по длине валков для контроля помола отбирается проба. Соответствующая регулировка происходит в короткие или длинныепродукта, регулирование температурыпосредством охлаждающей воды, регулирование расстояния между валкамм. Пара валков состоит из левого валка 18 и правого валка 19. Левый валок 18 расположен на конце в опорном корпусе подшипникового узла 20,который в свою очередь опирается на расположенный внизу поворотный болтПравый валок 19 расположен на конце осей валка в неподвижном корпусе, который соединен со стяжным болтом 25. Как стяжной болт 25, так и подшипниковые узлы 20 и 23 расположены по обеим сторонам набора валков и фиксируются посредством продольного соединения. Набор валков опирается на раму 26 и фиксируется при помощи продольного соединения.набор валков опирается на раму 26и фиксируется посредством винтов,Срабатывание механизма 4 происходит при помощи тягового стержня, 1794которым воздействует расположенными на его концах н снабженнын ножевыМИ ОПОРЗНИ ЭЛЭМЕНТЗНН на ПОДШНПИНУстановка расстояния между обоими мелющими валками 18 н 19 может происходить посредством поворота гайки и регулировки контргайки.-В этом случае ножевая опора должна непосредственно воздействовать на корпус подшнпника. лНа фнг.3 показано наиболее цепесообразное для ручного привода решение. Ножеппя опорп ноздсйстпует на рычаг 31, закрепленный в подшипниковом узле 23 при помощи поворотногобОЛТ 8. РЫЧЗГИМЕЕТ наверху корот кий свободный конец и внизу длинный свободный конец, причем ножевая опора взаимодействует с коротким свободным концом, а маховик 5 с длинным свободньм концом. маховик 43 установлен на жестком поворотном болту с возможностью поворота. Маховик 5 удпинен посредством резьбовой детали, которая ввиичеиа в шариковую втулку, снабженную внутренней резьбой.Шариковая втулка, защищенная посредством винта от скручивания, расположена на длинном свободном конце рычага 31. Маховик 5 с резьбовой деталью защищен при помощи буртика а также примыкающего к поворотному болту предохранительного кольца от продольного перемещения в аксиальном направлении.Устройство работает-следующим образом. при помощи гайки и контргайки производят первую грубую установку расстояния между двумя валками 18 н 19. Рабочий зазор может быть, например,установлен на 0,5 мм. для размола необходима точная установка посредством маховика 5. Расстояние между двумя ножевыми опорами поддерживается ностояннмм. Вследствие поворота махопнкп 5 по часовой стрелке рычаг 31 поворачивается против часовой стрелки, короткий свободный конец поворачивается при этом налево.Валок 18 своим центром тяжести расположен относительно поворотного болта 21 таким образом, что он имеет тенденцию отклонения влево от валка 19. таким образом, при относительно большом рабочем зазоре можно предот 6вратить соприкасание валков. Разма лываемый материал сам воздействует на давление помола в рабочем зазоревследствие чего возникают силы для раздвигания двух валков 18 н 19При работе устройство обеспечивает поддержание постоянньм оптимального рабочего зазора между валками, а также давления при размоле. Рабочий зазор (фнг.3) непосредственно определяют регулирующими механизмами 4 и 7 так, что устраняется нежелательное воздействие на ризмол подстпнок и чпстоп корпусп.Набор валков (фпг.3) опирается не непосредственно, а через пластина образную эластичную прокладку 28. именно этот прием невозможен при известных формах выполнения мукомольного устройства, так как иначе невозможно было бы регулировать рабочий зазор. Пластинообразные эластичные прокладки имеют нежелательное сводство, а именно, после некоторого времени работы они деформируются так, что поддержание их определенных размеров было бы возможно очень сложным путем.В зависимости от требований,предъявляемх к устройству, например относительно проблем шума,эластичными прокладками может быть резина. деформация резиновой прокладки компенсируется соответствующим выполненеием привода, например санонатяжным приводом.Механизм 17 для извлечения инородных тел состоит из пружины, которая натянута между концевой шайбой и опорным элементом при помощи стяжной гайки. пружину натягивают выше ожидаемого давления при размоле так,что пружина при попадании инородного тела сначала сжимается на значение натяжения, таким образом увеличивается расстояние между двумя измельчающимн валкамн. АДругая форма выполнения заключается в том, что к каждому палку 18 и 19 подсоединены ножи-сбрасынатели,которые укреплены посредством продольного соединения. Ножн-сбрасывателн таким образом удерживаются относительно соответствующим валков в том же самом положении, поэтому любое изменение положения всего набора валков вследствие деформации прокладки 28 не имеет никакого зна чения.Левый валок 18 (фиг.д) удерживается при помощи подшипникового узла 20 и поворотного болта на стяж ном болту. Правый валок 19 посредством корпуса соединен со стяжиым болтом 21 так, что часть давления при размоле компенсируется посредством стяжного болта. Механизм 4 для регулирования снабжен маховиком 5, арретнром, неподвижным относительно корпуса подшипника поворотиым болтом, а также вмонтированным в длинный свободный конец рычага 31 шаровым шарниром.Кроме того, рычаг 31 имеет короткий свободный конец, соединяющий оба валка 18 и 19 посредством ножевой опоры с тягой 24 при помощи удерживающего плеча с возможностью поворота относительно корпуса подшнпннка поворотного болта.Прокладка 28 (фиг.3) выполнена в виде тонкой пластины. Преимущество при этом заключается н тон, что с одной стороны уменьшаются вибрационные и шумовые помехи.Образованная из листовых элементов воронка (фиг.4) для сбора продукта закреплена непосредственно на подставке. Уменьшается передача колебаний на листовые части Кроме того, является возможньш путем выбора материала итолщины пластины определениые частоты, сильно передаваемые через листовые части, понизить до минимального значения.Тяга 24 с механизмом 17 (фиг.4) для извлечения инородных тел, устрой ством для сдвигання валков, а также средствами для изменения характеристики пружины образуют один конструктивный узел. Средства для изменения характеристики пружины состоят из тарельчатой пружины, распорной трубки, установочного винта, контргайки,а также опорного элемента.Механизм 17 для извлечения инородным тел состоит из набора тарельчатых пружин, зажатым посредством натяжного винта и шайбы, и расположен в корпусе гидравлического цилиндра 61 пускового механизма 62.На корпусе расположена проходящая через набор тарельчатых пружин и снабженная наружной резьбой гильза, восприниающая силы напряжения. механизм 17 для извлечения инородных тал опирается посредством снаб 8женной ножевой опорой элемента на подшипниковый узел 20. Тяга 24 явля ется одновременно поршневьм штоком,на конце которого расположен поршень пускового механизма 62 валков.Гидравлический цилиндр 61 снабжен продувочньш отверстием, а на противоположной стороне подсоединен к клапану н генератору давления. Со стороны разгрузочного отверстия внутри гидравлического цилиндра 61 расположен упор. На корпусе подшипника расположено раздвигающее валки устройство. Натяжная пружина 29 натянута между кулачком 30 корпуса подшипника и проушиной стяжного болта.Все средства для изменения характеристики пружины и устройства для извлечения инородных тел, как и устройства для сдвигания валков, расположены с обеих сторон каждого набора валков.Механизм 17 для извлечения инородным тел монтируется в предварительно натянутом состоянии, причем тарельчатые пружины между шайбами и корпусом гидравлического цилиндра 61 сжимаются посредством зажиного винта на определенную величину,соответствующую 1 - 2 т.В состоянии покоя натяжная пружина 29, а также действующий в том же направлении момент от корпуса подшипника или валка 18 с силой в несколько сотен килограмм, обуславливает раздвижение валков 18 и 19. Корпус подшипника через ножевые опоры опорного элемента надавливается на механизм 17 для извлечения инородных тел влево относительно корпуса гидравлического цилиндра 61.В раздвннутом состоянии валки вращаются. Посредством закрытия клапана и включения генератора давления весь узел, состоящий из корпуса механизма 17 для извлечения ннородд ных тел и валка 18, перемещается. 2 при нормальной эксплуатации при помощи давления масла генератора давления поршень сильно прижимается к упору.давление масла выбирают такой величины, что.силы гидравлической среды больше сил, действующх в рабочен зазоре, так что гидравлическая часть. п тпкяп механизм 17 для из 1794влечения инородных тел по крайней мере в зоне нормальных сил помола образуют жесткий блок.для размола очень мелкого зерна рабочий зазор 32 между валками устанавливается соответственно узким.В этом случае можно использовать средства для изменения пружинных характеристик.Тарельчатые пружины предварительно иатягиваются натяжной пружиной 29. Зазор, который обычно предусматривается между подвиными частями,устряияется. Пружина 29 почти не влияет на силы в.рабочем зазоре,так как последние в десять раз больше.На фиг.4 изображено сдвинутое положение механизма 62 двух валков 18 и 19. Поршень пускового механизма 62 находится на упоре. При таком положении производится размалывание продукта. При первичном размоле иовой смеси рабочий зазор грубо устанавливают регулирующим механизмом иСРЗЗУ ПОСЛЕ ПОЛУЧЕНИЯ РЕЭУЛЬТЗТОВ ПОМОЛЗ ПУТЕМ КОНТРОЛЯ НССКОЛЬКНХпроб, которые берут через контрольную дверку 9 (фиг.1) регулируют расстояние между двумя ввлками 8 н,19, т.е. рабочий зазор.Во время помола продукта также проводят регулировку при помощи маховика 5.Идеальным условием размола является постоянное поддержание один раз определенной величины рабочего зазора. Однако постоянно возникают помехи, односторонние нагрузки Валков отклонение внешних форм, неравномерная температура валков и т.д. В частности, при тонком размоле при рабочем зазоре 1/10 мм или меньше возникают наибольшие проблемы. При тонком помоле прменяется тарельчатая пружина с большим числом пружин, вследствие чего обеспечивается мягкость хода валков 18 и 90Если величина рабочего зазора составляет более 2/10 мм, то тарельчатую пружину можно вообще устранить,так что образуется жесткий набор валков, обеспечивающй равномерный поЙодаПутем изменения тарельчатых пружин устанавливают любое промежуточное значение мягкости хода набора вал 10ков. Тяга 24 может быть выполнена в качестве растягивающегося стержнян путем ее замены могут быть установлены средства для изменения пружинной характеристики также и в другом положенин набора валков, например, при помощи использования различных эластичных рычагов. Кроме того, является возможным эластично подпирать один или оба валка 18 и 19, или корпус подшипника.Если регулирующий механизм с маховиком 5 предусмотрен только для ручной установки рабочего зазора,то средства для изменения пружинной характеристики должны быть предпоч тительно выполнены из пружинных злементов, так как резинообразные части за длительный промежуток времени деформируются и, таким образом,точные установочные значения невозможны. ОНа фиг.5 изображена другая форма выполненияВалки 1 и 19 соединены при ломощи корпуса подшипниковых узлов 20 и 23 через массивный стяжной болт с2 д механизма для регулирования с другой стороны с силовым замыканием. Средства для изменения пружинной характеристики состоят из двух тарельчатых пружин.Механизм для регулирования снабжен маховиком 5, который расположен с обеих сторон набора валков на их концах. Рабочий зазор с обеих сторон можно независио.устанавливать посредством расположенных с обеих сторон механизмов для регулирования,имеющих по одному маховику 5.На фиг.5 схематично изображено параллельное регулирование, а так же пневматическое устройство для СДВНГЗННЯ Н РЗЗДВНГЗННЯ ВЗЛКОВ. ПНСВ матический цилиндр 33 посредством болта 34, рычага 35 перемещается возвратнопоступательно относительно оси 36 вращения. На рычаге 35 при помощи поворотного болта 34 закреплен стержень 37, который совершает вместе с рычагом возвратнопоступательное движение. Стержень 37 щарнирно соединен со стяжной лланкой, которая жестко закреплена на эксцентриковом валу 38. Эксцентриковый вал вращается вокруг оси при щения. Корпус подшипникового узла

МПК / Метки

МПК: B02C 4/02

Метки: зерна, устройство, размола, дробления

Код ссылки

<a href="https://kz.patents.su/10-1794-ustrojjstvo-dlya-drobleniya-i-razmola-zerna.html" rel="bookmark" title="База патентов Казахстана">Устройство для дробления и размола зерна</a>

Предыдущий патент: Устройство для шелушения зерна

Следующий патент: Гидросепаратор

Случайный патент: Способ прогнозирования риска развития неразвивающейся беременности в I триместре казахской популяции