Стыковое соединение для функциональных частей гидравлических или пневматических силовых устройств

Формула / Реферат

Изобретение относится к стыковым соединениям функциональных частей гидравлических или пневматических силовых устройств, в частности, рабочих цилиндров, например, стоек для подземных горных разработок, с первой частью, имеющей участок внешней стенки, и второй частью, имеющей участок внутренней стенки, которые могут сочленяться перекрывающимися участками стенок и соединяться в этой области друг с другом.

Технический результат изобретения состоит в возможности обеспечить выполнение качественного монтажа за короткое время, не влиять негативно на структуру использованных для функциональных частей материалов и одновременно обеспечить герметизацию стыковой щели между функциональными частями.

Для этого оба участка стенок содержат, по меньшей мере, по одному углублению, которые в соединенном положении образуют полость, заполняемую текучей литейной массой из полимерного материала, которая, после ее отвердения или застывания, соединяет обе части друг с другом с геометрическим замыканием. Поскольку углубление в состоящих, преимущественно, из металла функциональных частях заполняется литейной массой, затвердевшей до состояния твердого фиксирующего тела, то это фиксирующее тело, входящее с геометрическим замыканием в углубления, предотвращает относительные смещения между обеими функциональными частями. Одновременно, затвердевшая в полости литейная масса осуществляет герметизацию стыковой щели между участками стенок обеих функциональных частей.

Текст

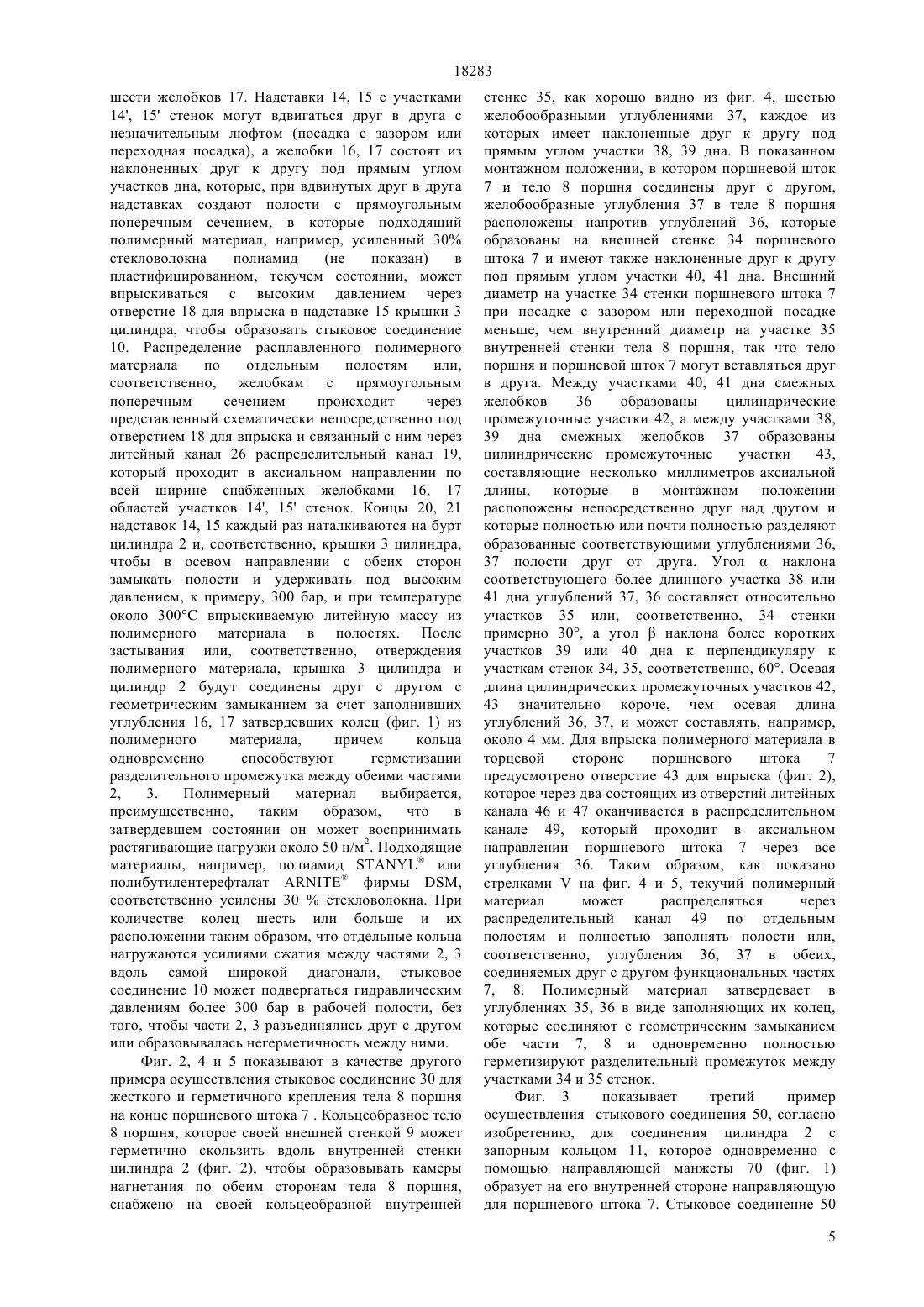

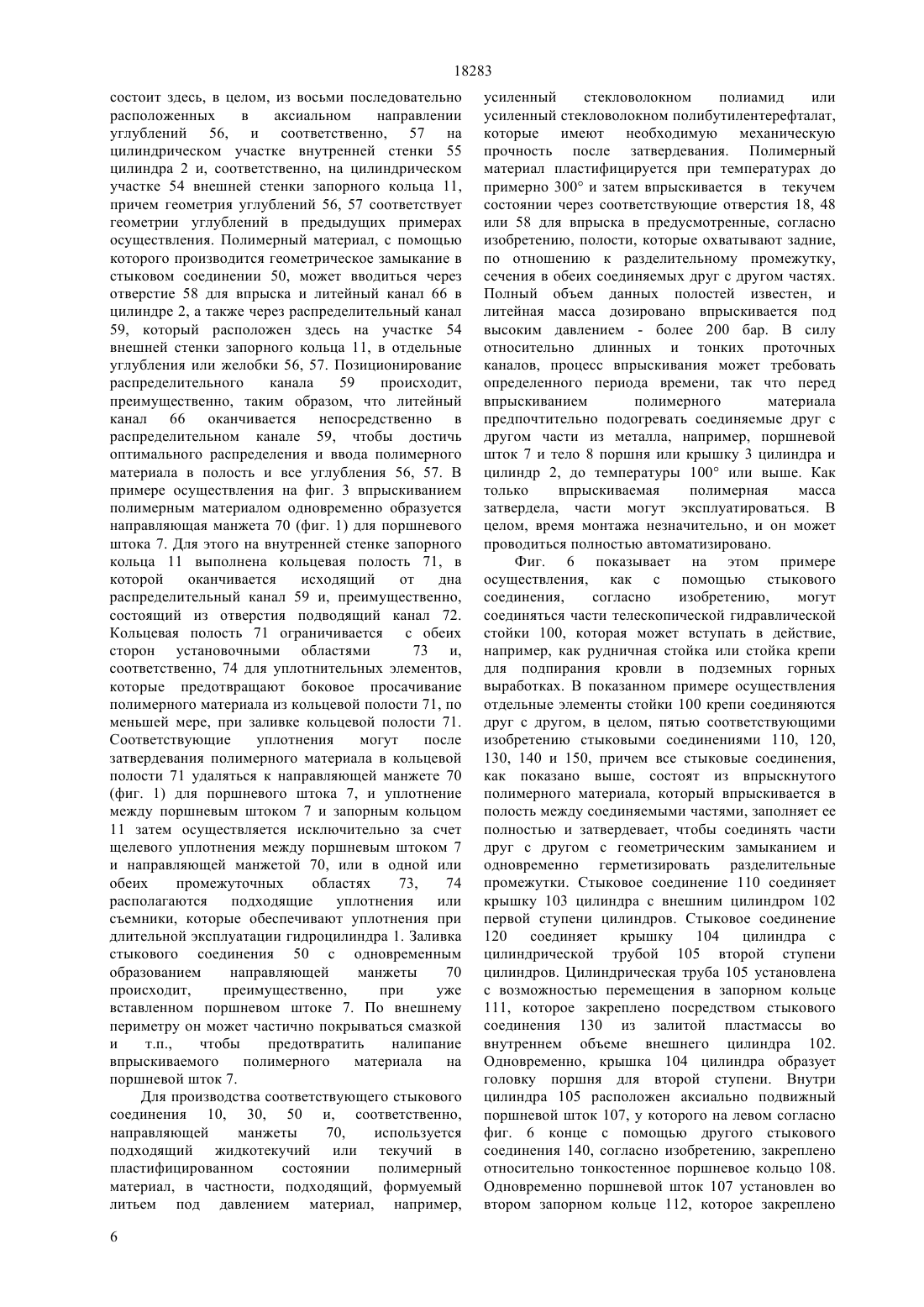

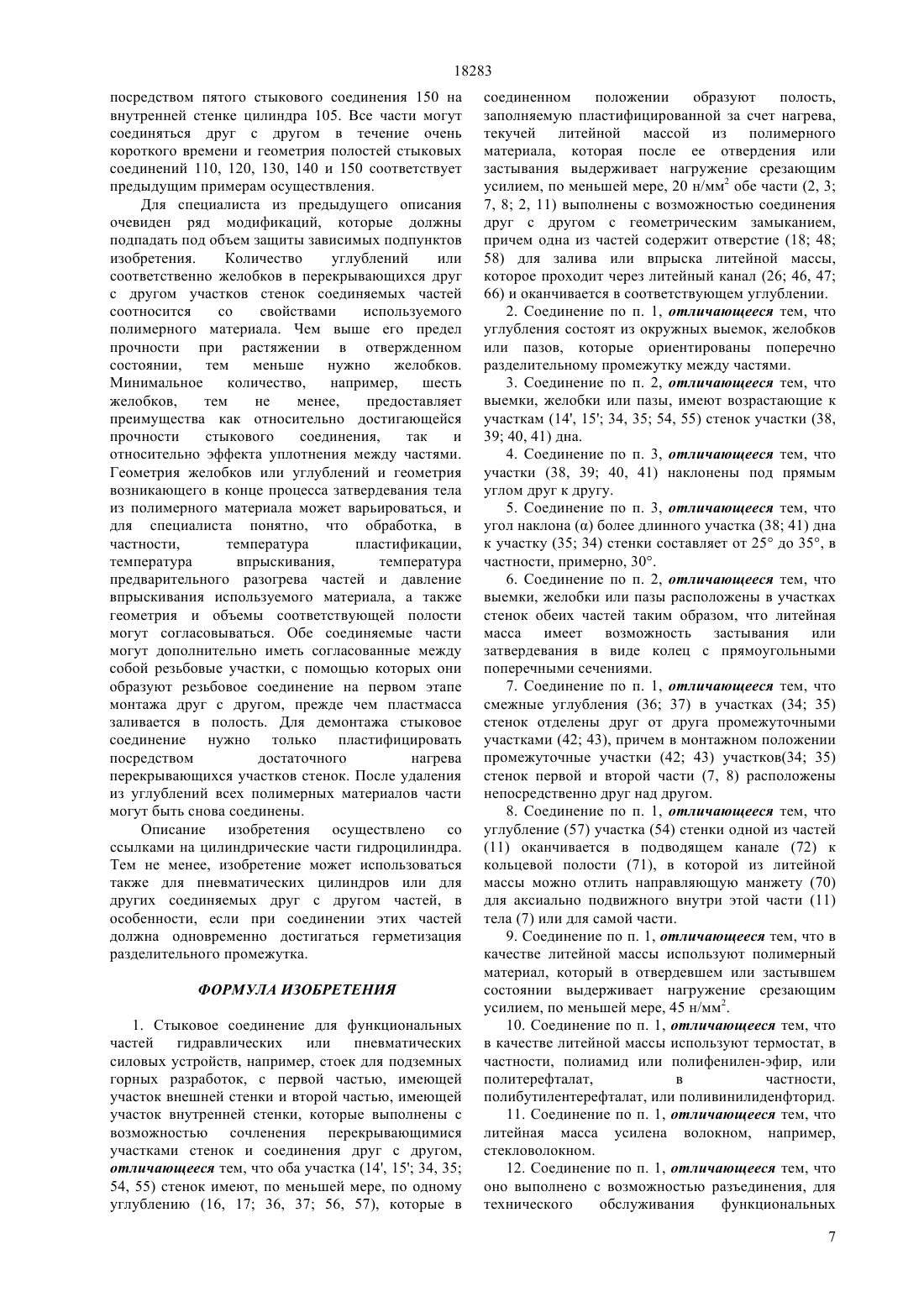

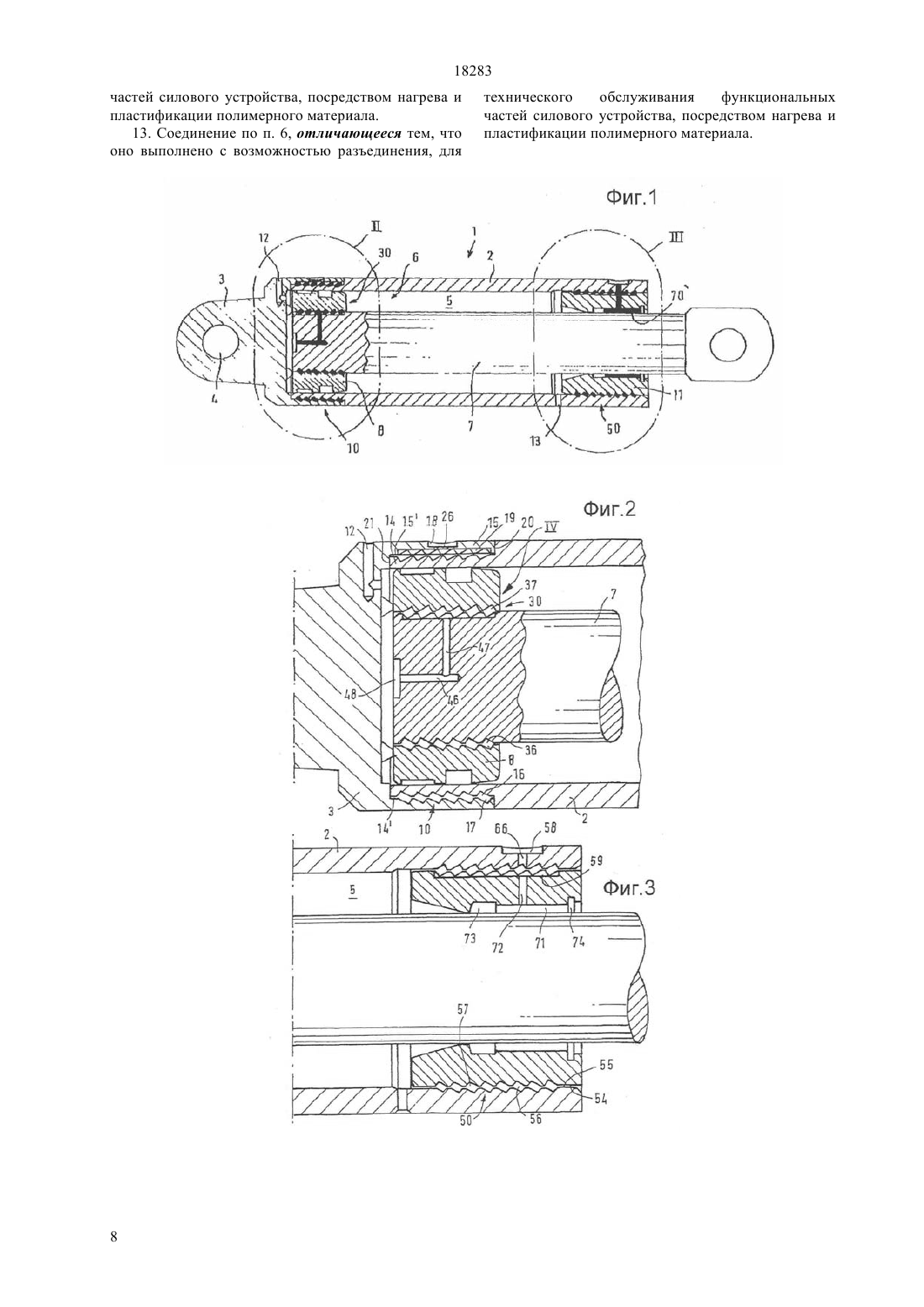

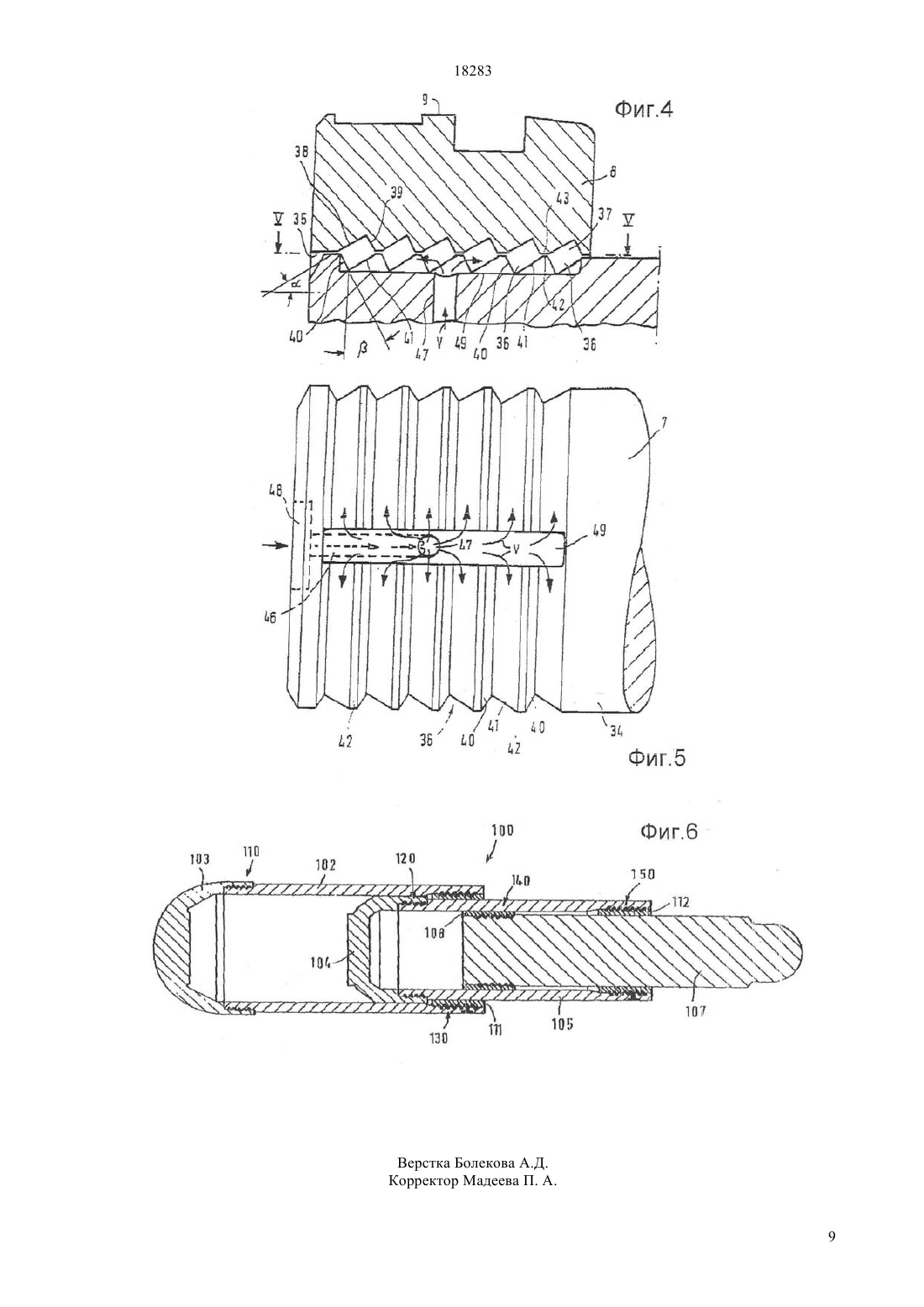

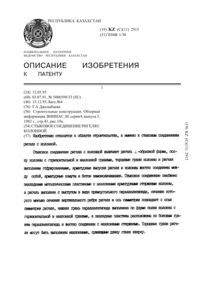

(51) 21 15/44 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ перекрывающимися участками стенок и соединяться в этой области друг с другом. Технический результат изобретения состоит в возможности обеспечить выполнение качественного монтажа за короткое время, не влиять негативно на структуру использованных для функциональных частей материалов и одновременно обеспечить герметизацию стыковой щели между функциональными частями. Для этого оба участка стенок содержат, по меньшей мере, по одному углублению, которые в соединенном положении образуют полость,заполняемую текучей литейной массой из полимерного материала, которая, после ее отвердения или застывания, соединяет обе части друг с другом с геометрическим замыканием. Поскольку углубление в состоящих,преимущественно, из металла функциональных частях заполняется литейной массой, затвердевшей до состояния твердого фиксирующего тела, то это фиксирующее тело, входящее с геометрическим замыканием в углубления,предотвращает относительные смещения между обеими функциональными частями. Одновременно,затвердевшая в полости литейная масса осуществляет герметизацию стыковой щели между участками стенок обеих функциональных частей.(54) СТЫКОВОЕ СОЕДИНЕНИЕ ДЛЯ ФУНКЦИОНАЛЬНЫХ ЧАСТЕЙ ГИДРАВЛИЧЕСКИХ ИЛИ ПНЕВМАТИЧЕСКИХ СИЛОВЫХ УСТРОЙСТВ(57) Изобретение относится к стыковым соединениям функциональных частей гидравлических или пневматических силовых устройств, в частности, рабочих цилиндров,например, стоек для подземных горных разработок,с первой частью, имеющей участок внешней стенки,и второй частью, имеющей участок внутренней стенки,которые могут сочленяться 18283 Изобретение относится к стыковым соединениям функциональных частей гидравлических или пневматических силовых устройств, в частности, рабочих цилиндров,например, стоек для подземных горных разработок,с первой частью, имеющей участок внешней стенки,и второй частью, имеющей участок внутренней стенки,которые могут сочленяться перекрывающимися участками стенок и соединяться в этой области друг с другом. В подземных горных выработках требуется множество рудничных стоек или стоек крепи с гидравлическим приводом, чтобы обеспечить безопасность нахождения в них, например, в лаве,или в штреке. Гидравлические силовые цилиндры находят применение также при передвижке добычных устройств и т.п. Стойки крепи или рудничные стойки могут быть выполнены в виде простых силовых цилиндров, или телескопических многосекционных силовых цилиндров, в то время как гидравлические передвижные цилиндры выполняются в большинстве случаев как действующие в двух направлениях гидравлические силовые цилиндры, создающие подъемную силу в направлении вытягивания и втягивания. Каждый силовой цилиндр содержит при этом, по меньшей мере, одну полость внутри цилиндра, а также один поршень с поршневым штоком, в качестве аксиально подвижного тела, т.е. соответственно состоят, по меньшей мере, из двух частей, которые должны герметично соединяться друг с другом и должны также выдерживать в соединенном состыкованном состоянии высокие гидравлические давления в несколько сотен бар. Телескопические рудничные стойки известны,например, из - - 1 2 07 317,100 45 680 А 1 или 43 23 462. Каждая ступень цилиндра содержит цилиндрическую трубу как первую функциональную часть и крышку головки цилиндра как вторую функциональную часть, которые герметично соединены друг с другом с помощью пружинных стопорных колец сварным или резьбовым соединением. Сварка имеет то преимущество,что в местах соединения обеспечивает герметичность. Однако недостатком при сварке является то,что структура использованных для цилиндров труб и структура крышек головки цилиндра, связующих колец или оснований может ухудшаться или разрушаться при сваривании. Чтобы можно было использовать для цилиндров холоднотянутые трубы, в 43 23 462 С 2 предлагалось скреплять участки стенок цилиндров с соответствующими основаниями или крышками цилиндров обводными проволоками,которые вбиваются в соединительный паз. Другие стыковые соединения между функциональными частями гидравлических или пневматических силовых устройств состоят из сопряженных друг с другом резьб, шплинтов, зажимных втулок и т.п. Герметизация стыковой или разделительной щели между связанными друг с другом частями происходит посредством статических уплотнений. Задача изобретения состоит в разработке 2 стыкового соединения функциональных частей гидравлических или пневматических силовых устройств, способного обеспечить выполнение качественного монтажа за короткое время, не влиять негативно на структуру использованных для функциональных частей материалов и одновременно обеспечить герметизацию стыковой щели между функциональными частями. Это достигается тем, что в стыковом соединении, согласно изобретению, оба участка стенок имеют, по меньшей мере, по одному углублению, которые в соединенном положении образуют полость, заполняемую текучей литейной массой из полимерного материала. После затвердевания или застывания литейная масса соединяет обе части стыкового соединения друг с другом с геометрическим замыканием. У стыкового соединения, согласно изобретению, углубления в состоящих,преимущественно,из металла,функциональных частях заполнены литейной массой, затвердевшей до твердого фиксирующего тела, и это входящее с геометрическим замыканием в углубления тело предотвращает относительные смещения между обеими функциональными частями. Одновременно, затвердевшая в полости литейная масса принимает на себя герметизацию стыковой щели между участками стенок обеих функциональных частей, так что больше не нужны уплотняющие средства, подобные локтиту, которые применялись при компоновке функциональных частей силовых цилиндров до сих пор и которые производят чрезмерное загрязнение окружающей среды. Время, требующееся для выполнения стыкового соединения, очень короткое и зависит от продолжительности впрыскивания полимерного материала и времени его отвердения. В целом,стыковым соединением, согласно изобретению,можно значительно уменьшить время его монтажа для соединяемых частей. В предпочтительном варианте осуществления соответствующая одна из функциональных частей имеет отверстие для впрыска или заливки литейной массы, проходящее через внутренний литейный канал и оканчивающееся в соответствующем углублении. Этот литейный канал, в самом простом случае, может представлять собой просверленное отверстие. Преимущественно, оба участка стенок имеют несколько углублений. Таким образом, в области перекрытия обеих функциональных частей возникает несколько, в случае необходимости,совершенно раздельно друг от друга образованных полостей, в которых соответственно затвердевает фиксирующее тело, вследствие чего повышается воспринимаемое стыковым соединением усилие. Это требуется, в частности, у гидравлических силовых цилиндров,которые образуют предпочтительную область применения изобретения и предназначены для рабочего давления в несколько сотен бар. Целесообразным образом, углубления представляют собой окружные выемки, желобки,пазы и т.п. Они могут быть ориентированы, в частности, поперечно разделительному зазору между функциональными частями. Особенно 18283 благоприятно, если выемки, желобки, пазы и т.п. имеют возрастающие к участку стенки участки дна,причем, преимущественно, участки дна наклонены под прямым углом друг к другу, и/или угол наклона более длинных участков дна к участкам стенки составляет от 25 до 35, в частности, примерно 30. При угле наклона более длинного участка дна углубления примерно 30 неожиданно получилось оптимальное значение удерживающей силы стыкового соединения, произведенного, согласно изобретению, с помощью залитого полимерного материала. С другой стороны, воспринимаемая стыковым соединением удерживающая сила линейно увеличивается с увеличением количества желобков, пазов или выемок и с эффективным поперечным сечением в направлении действия основной нагрузки, параллельном разделительному зазору. Целесообразным образом, в участке стенки, по меньшей мере, одной из частей предусмотрен проходящий поперечно всем углублениям распределительный канал, причем литейный канал,преимущественно,оканчивается в распределительном канале. Это выгодно тем, что участки стенок обеих функциональных частей могут вставляться друг в друга без того, чтобы для оптимального распределения впрыскиваемого текучего полимерного материала требовалась определенная позиция между обеими функциональными частями. Одновременно,застывший или затвердевший в распределительном канале полимерный материал образует дополнительный,предотвращающий поворот,элемент между соединенными друг с другом частями и может отпадать нужда в таких отдельных предотвращающих от поворота средствах, как потайные винты или шплинты. В частности, предпочтительно, когда выемки,желобки, пазы и т.п. расположены в участках стенок обеих частей таким образом, что литейная масса затвердевает в виде колец со сравнительно небольшими поперечными сечениями,преимущественно, прямоугольными поперечными сечениями. Кольца могут тогда образовываться в углублениях или в полости таким образом, что главная диагональ поперечных сечений затвердевших колец совпадает с направлением действия основной нагрузки разделительной силы между функциональными частями, вызванной силами сжатия и растяжения. При этом особенно выгодно, если смежные углубления отделены друг от друга промежуточным участком, причем в соединенном положении промежуточные участки стенок первой и второй части расположены непосредственно друг над другом. Это улучшает, в частности,также уплотнительное действие стыкового соединения, согласно изобретению, так как граничащие друг с другом промежуточные участки соответственно образуют герметичную щель, к обеим сторонам которой примыкает затвердевшее тело из полимерного материала и принимает на себя уплотнительную функцию. Стыковое соединение, согласно изобретению, дополнительно выгодно тем, что при определенных функциональных частях,одновременно с образованием стыкового соединения, может также из литейной массы отливаться направляющая манжета или т.п., для аксиально подвижного внутри данной функциональной части тела, или для самой этой части, в то время как углубление участка стенки этой функциональной части через подводящий канал оканчивается в кольцевом пространстве. Подразумевается, что при этом, в случае необходимости, по обе стороны кольцевого пространства должны располагаться подходящие уплотнения,например,двухлепестковыми манжетами или съемниками, которые, с одной стороны, предотвращают выпуск литейной массы из кольцевого пространства, а с другой стороны, после затвердевания литейной массы в направляющую манжету, принимают на себя уплотнение камеры нагнетания цилиндра и т.п. Система уплотнения для направляющей манжеты может также заливаться одновременно с направляющей манжетой или перед ней. Чтобы иметь возможность производить стыковое соединение в короткое время, особенно выгодно, если литейная масса - это формуемая литьем под давлением масса. Для предпочтительной реализации стыкового соединения в гидравлических силовых устройствах, например, к стойкам крепи,гидроцилиндрам и передвижным цилиндрам,выбирается целесообразным образом литейная масса из полимерного материала, который в затвердевшем состоянии выдерживает нагружение срезающим усилием, по меньшей мере, 20 н/мм 2,преимущественно, по меньшей мере, 45 н/мм 2. Литейная масса может быть термопластом, в частности полиамидом (РА) или полифениленэфиром (РРЕ) или политерефталатом (РТР), в частности, полибутилентерефталатом (РВТ), или поливинилиденфторидом. Особенно выгодно, если литейная масса - это усиленная волокном литейная масса, в частности, усиленная стекловолокном литейная масса, содержащая, к примеру, около 30 стекловолокна. Стыковое соединение может предпочтительно применяться, если функциональные части образуют цилиндр рабочего цилиндра и одна из частей состоит из цилиндрического трубчатого участка, а другая часть - из крышки цилиндра. Крышка цилиндра может быть снабжена при этом цельной присоединительной проушиной, в то время как цилиндрическая труба может особенно выгодно состоять из холоднотянутой трубы. Посредством использования холоднотянутых труб как исходного материала можно достигать экономии материальных затрат в цилиндрах до 50, по сравнению с горячекатаными трубами. Стыковое соединение может предпочтительно использоваться, если функциональные части образуют ступень цилиндра многоступенчатой гидравлической рудничной стойки, или если первая часть состоит из цилиндра рабочего цилиндра, а вторая часть состоит из центрально пропускающего поршневой шток запорного кольца для камеры нагнетания цилиндра. 3 18283 При таком запорном кольце далее особенно благоприятно, когда одновременно со стыковым соединением также отливается и направляющая манжета. Поршень гидравлического силового цилиндра образует следующую область применения для стыкового соединения, причем тогда первая часть может состоять из поршневого штока, а вторая часть - из круглого в поперечном сечении поршневого кольца. Кроме того, стыковое соединение, согласно изобретению, обеспечивает преимущество простого и быстрого технического обслуживания, приведения в исправное состояние и восстановления стыкового соединения,функциональных частей и/или использованных уплотнений и т.п., посредством того, что участки стенок соединенных друг с другом частей и стыковое соединение нагреваются определенным способом, к примеру, индуктивным нагревом,в температурном диапазоне от температуры пластификации использованного полимерного материала, до примерно 300 С, чтобы разъединять стыковое соединение и функциональные части при пластифицированном и,соответственно,размягченном полимерном материале. Затем может быть удален полимерный материал,оставшийся в углублениях,распределительном канале и литьевом канале, к примеру, посредством чистки или выгорания, и,после обновленного вставления друг в друга участков стенок частей, может производиться новое стыковое соединение методом литья под давлением. Дальнейшие преимущества и варианты осуществления стыкового соединения, согласно изобретению, следуют из зависимых пунктов формулы изобретения и следующего описания различных возможностей применения стыкового соединения в показанных на чертежах гидроцилиндрах и стойках крепи для подземных горных разработок. На чертежах показано Фиг. 1. Продольное сечение гидроцилиндра,содержащего в целом, три стыковых соединения,согласно изобретению, - в корпусе цилиндра, в запорном кольце цилиндрического пространства и между поршнем и поршневым штоком Фиг. 2. Схематический вид участкана фиг. 1 Фиг. 3. Схематический вид участкана фиг. 1 Фиг. 4. Схематический вид в разрезе участкана фиг. 2 с полостью между поршневым кольцом и поршневым штоком Фиг. 5. Схематический вид вдоль - на фиг. 4 Фиг. 6. Схематическое сечение телескопической стойки крепи, части которой с помощью стыкового соединения,согласно изобретению, соединены друг с другом. Обозначенный на фиг. 1, в целом позицией 1,гидроцилиндр может использоваться, например, как передвижной цилиндр в шагающей крепи, чтобы продвигать транспортер и,соответственно,добычный агрегат в направлении фронта очистных работ, а затем подтягивать присоединенный каркас крепи за счет втягивания активируемого в обоих направлениях гидроцилиндра. Гидроцилиндр 1 4 содержит внешнюю цилиндрическую трубу 2,левый на фиг. 2 конец которой посредством первого, обозначенного в целом позицией 10,соответствующего изобретению стыкового соединения из затвердевшего полимерного литейного материала жестко и, одновременно,герметично соединен с крышкой 3 цилиндра. В крышке цилиндра цельно выполнена соединительная проушина 4 для шарнирного присоединения цилиндра 1 к контрфорсу, например,кронштейну подшипника. Во внутреннее пространство 5 гидроцилиндра 1 установлен с возможностью перемещения поршень 6, который состоит из поршневого штока 7 и кольцеобразного тела 8 поршня, которые жестко и герметично соединены друг с другом вторым соответствующим изобретению стыковым соединением 30 из затвердевшего полимерного литейного материала. В переднем, правом на фиг. 1, конце гидроцилиндра 1 проведен поршневой шток 7 внутри запорного кольца 11, которое запирает камеру 5 нагнетания в этом конце цилиндра и жестко и герметично соединено с внутренней стенкой внешней цилиндрической трубы 2 посредством третьего соответствующего изобретению стыкового соединения 50 из затвердевшего полимерного литейного материала. Тело 8 поршня 6 может нагружаться с обеих сторон рабочим давлением,причем для выдвигания поршневого штока 7 рабочая жидкость через отверстие 12 поступает в левую полость, а для втягивания цилиндра рабочая полость 5 с обратной стороны тела 8 поршня, как представлено, через отверстие 13 нагружается рабочей жидкостью. Рабочее давление рабочей жидкости в соответствующей рабочей полости может достигать при этом нескольких сотен бар, как это известно и необходимо для соответствующих,используемых в горных разработках гидроцилиндров. В гидроцилиндре 1 изобретение представлено,в частности стыковыми соединениями 10, 30 и 50,обозначенными на фиг. 1 в виде зачерненных участков, причем они на чертежах на фиг. 2-5 не представлены. На этих чертежах можно заметить только полости,в которые проникает пластифицированная, текучая литейная масса из подходящего полимерного материала. Далее это объясняется с помощью фиг. 2-5. Фиг. 2 показывает в деталях стыковое соединение 10 между внешней цилиндрической трубой 2 и крышкой 3 цилиндра, а также стыковое соединение 30 между концом поршневого стержня 7 и телом 8 поршня. Состоящая из холоднотянутой металлической трубы внешняя цилиндрическая труба 2 имеет с торцевой стороны бурт с кольцеобразной надставкой 14, участок 14 внешней стенки которой снабжен здесь, в целом, шестью аксиальными расположенными рядом друг с другом,концентрическими желобками 16 в виде углублений. Участок 14 надставки 14 в показанном соединенном положении перекрывается цельной надставкой 15 на крышке 3 цилиндра, на внутренней стенке 15 которой здесь также образован ряд из 18283 шести желобков 17. Надставки 14, 15 с участками 14, 15 стенок могут вдвигаться друг в друга с незначительным люфтом (посадка с зазором или переходная посадка), а желобки 16, 17 состоят из наклоненных друг к другу под прямым углом участков дна, которые, при вдвинутых друг в друга надставках создают полости с прямоугольным поперечным сечением, в которые подходящий полимерный материал, например, усиленный 30 стекловолокна полиамид(не показан) в пластифицированном, текучем состоянии, может впрыскиваться с высоким давлением через отверстие 18 для впрыска в надставке 15 крышки 3 цилиндра, чтобы образовать стыковое соединение 10. Распределение расплавленного полимерного материала по отдельным полостям или,соответственно, желобкам с прямоугольным поперечным сечением происходит через представленный схематически непосредственно под отверстием 18 для впрыска и связанный с ним через литейный канал 26 распределительный канал 19,который проходит в аксиальном направлении по всей ширине снабженных желобками 16, 17 областей участков 14, 15 стенок. Концы 20, 21 надставок 14, 15 каждый раз наталкиваются на бурт цилиндра 2 и, соответственно, крышки 3 цилиндра,чтобы в осевом направлении с обеих сторон замыкать полости и удерживать под высоким давлением, к примеру, 300 бар, и при температуре около 300 С впрыскиваемую литейную массу из полимерного материала в полостях. После застывания или, соответственно, отверждения полимерного материала, крышка 3 цилиндра и цилиндр 2 будут соединены друг с другом с геометрическим замыканием за счет заполнивших углубления 16, 17 затвердевших колец (фиг. 1) из полимерного материала,причем кольца одновременно способствуют герметизации разделительного промежутка между обеими частями 2,3. Полимерный материал выбирается,преимущественно,таким образом,что в затвердевшем состоянии он может воспринимать растягивающие нагрузки около 50 н/м 2. Подходящие материалы, например, полиамидили полибутилентерефталатфирмы ,соответственно усилены 30 стекловолокна. При количестве колец шесть или больше и их расположении таким образом, что отдельные кольца нагружаются усилиями сжатия между частями 2, 3 вдоль самой широкой диагонали, стыковое соединение 10 может подвергаться гидравлическим давлениям более 300 бар в рабочей полости, без того, чтобы части 2, 3 разъединялись друг с другом или образовывалась негерметичность между ними. Фиг. 2, 4 и 5 показывают в качестве другого примера осуществления стыковое соединение 30 для жесткого и герметичного крепления тела 8 поршня на конце поршневого штока 7 . Кольцеобразное тело 8 поршня, которое своей внешней стенкой 9 может герметично скользить вдоль внутренней стенки цилиндра 2 (фиг. 2), чтобы образовывать камеры нагнетания по обеим сторонам тела 8 поршня,снабжено на своей кольцеобразной внутренней стенке 35, как хорошо видно из фиг. 4, шестью желобообразными углублениями 37, каждое из которых имеет наклоненные друг к другу под прямым углом участки 38, 39 дна. В показанном монтажном положении, в котором поршневой шток 7 и тело 8 поршня соединены друг с другом,желобообразные углубления 37 в теле 8 поршня расположены напротив углублений 36, которые образованы на внешней стенке 34 поршневого штока 7 и имеют также наклоненные друг к другу под прямым углом участки 40, 41 дна. Внешний диаметр на участке 34 стенки поршневого штока 7 при посадке с зазором или переходной посадке меньше, чем внутренний диаметр на участке 35 внутренней стенки тела 8 поршня, так что тело поршня и поршневой шток 7 могут вставляться друг в друга. Между участками 40, 41 дна смежных желобков 36 образованы цилиндрические промежуточные участки 42, а между участками 38,39 дна смежных желобков 37 образованы цилиндрические промежуточные участки 43,составляющие несколько миллиметров аксиальной длины, которые в монтажном положении расположены непосредственно друг над другом и которые полностью или почти полностью разделяют образованные соответствующими углублениями 36,37 полости друг от друга. Уголнаклона соответствующего более длинного участка 38 или 41 дна углублений 37, 36 составляет относительно участков 35 или, соответственно, 34 стенки примерно 30, а уголнаклона более коротких участков 39 или 40 дна к перпендикуляру к участкам стенок 34, 35, соответственно, 60. Осевая длина цилиндрических промежуточных участков 42,43 значительно короче, чем осевая длина углублений 36, 37, и может составлять, например,около 4 мм. Для впрыска полимерного материала в торцевой стороне поршневого штока 7 предусмотрено отверстие 43 для впрыска (фиг. 2),которое через два состоящих из отверстий литейных канала 46 и 47 оканчивается в распределительном канале 49, который проходит в аксиальном направлении поршневого штока 7 через все углубления 36. Таким образом, как показано стрелкамина фиг. 4 и 5, текучий полимерный материал может распределяться через распределительный канал 49 по отдельным полостям и полностью заполнять полости или,соответственно, углубления 36, 37 в обеих,соединяемых друг с другом функциональных частях 7, 8. Полимерный материал затвердевает в углублениях 35, 36 в виде заполняющих их колец,которые соединяют с геометрическим замыканием обе части 7, 8 и одновременно полностью герметизируют разделительный промежуток между участками 34 и 35 стенок. Фиг. 3 показывает третий пример осуществления стыкового соединения 50, согласно изобретению, для соединения цилиндра 2 с запорным кольцом 11, которое одновременно с помощью направляющей манжеты 70 (фиг. 1) образует на его внутренней стороне направляющую для поршневого штока 7. Стыковое соединение 50 5 18283 состоит здесь, в целом, из восьми последовательно расположенных в аксиальном направлении углублений 56, и соответственно, 57 на цилиндрическом участке внутренней стенки 55 цилиндра 2 и, соответственно, на цилиндрическом участке 54 внешней стенки запорного кольца 11,причем геометрия углублений 56, 57 соответствует геометрии углублений в предыдущих примерах осуществления. Полимерный материал, с помощью которого производится геометрическое замыкание в стыковом соединении 50, может вводиться через отверстие 58 для впрыска и литейный канал 66 в цилиндре 2, а также через распределительный канал 59, который расположен здесь на участке 54 внешней стенки запорного кольца 11, в отдельные углубления или желобки 56, 57. Позиционирование распределительного канала 59 происходит,преимущественно, таким образом, что литейный канал 66 оканчивается непосредственно в распределительном канале 59, чтобы достичь оптимального распределения и ввода полимерного материала в полость и все углубления 56, 57. В примере осуществления на фиг. 3 впрыскиванием полимерным материалом одновременно образуется направляющая манжета 70 (фиг. 1) для поршневого штока 7. Для этого на внутренней стенке запорного кольца 11 выполнена кольцевая полость 71, в которой оканчивается исходящий от дна распределительный канал 59 и, преимущественно,состоящий из отверстия подводящий канал 72. Кольцевая полость 71 ограничивается с обеих сторон установочными областями 73 и,соответственно, 74 для уплотнительных элементов,которые предотвращают боковое просачивание полимерного материала из кольцевой полости 71, по меньшей мере, при заливке кольцевой полости 71. Соответствующие уплотнения могут после затвердевания полимерного материала в кольцевой полости 71 удаляться к направляющей манжете 70(фиг. 1) для поршневого штока 7, и уплотнение между поршневым штоком 7 и запорным кольцом 11 затем осуществляется исключительно за счет щелевого уплотнения между поршневым штоком 7 и направляющей манжетой 70, или в одной или обеих промежуточных областях 73,74 располагаются подходящие уплотнения или съемники, которые обеспечивают уплотнения при длительной эксплуатации гидроцилиндра 1. Заливка стыкового соединения 50 с одновременным образованием направляющей манжеты 70 происходит,преимущественно,при уже вставленном поршневом штоке 7. По внешнему периметру он может частично покрываться смазкой и т.п.,чтобы предотвратить налипание впрыскиваемого полимерного материала на поршневой шток 7. Для производства соответствующего стыкового соединения 10, 30, 50 и, соответственно,направляющей манжеты 70,используется подходящий жидкотекучий или текучий в пластифицированном состоянии полимерный материал, в частности, подходящий, формуемый литьем под давлением материал, например,6 усиленный стекловолокном полиамид или усиленный стекловолокном полибутилентерефталат,которые имеют необходимую механическую прочность после затвердевания. Полимерный материал пластифицируется при температурах до примерно 300 и затем впрыскивается в текучем состоянии через соответствующие отверстия 18, 48 или 58 для впрыска в предусмотренные, согласно изобретению, полости, которые охватывают задние,по отношению к разделительному промежутку,сечения в обеих соединяемых друг с другом частях. Полный объем данных полостей известен, и литейная масса дозировано впрыскивается под высоким давлением - более 200 бар. В силу относительно длинных и тонких проточных каналов, процесс впрыскивания может требовать определенного периода времени, так что перед впрыскиванием полимерного материала предпочтительно подогревать соединяемые друг с другом части из металла, например, поршневой шток 7 и тело 8 поршня или крышку 3 цилиндра и цилиндр 2, до температуры 100 или выше. Как только впрыскиваемая полимерная масса затвердела, части могут эксплуатироваться. В целом, время монтажа незначительно, и он может проводиться полностью автоматизировано. Фиг. 6 показывает на этом примере осуществления, как с помощью стыкового соединения,согласно изобретению,могут соединяться части телескопической гидравлической стойки 100, которая может вступать в действие,например, как рудничная стойка или стойка крепи для подпирания кровли в подземных горных выработках. В показанном примере осуществления отдельные элементы стойки 100 крепи соединяются друг с другом, в целом, пятью соответствующими изобретению стыковыми соединениями 110, 120,130, 140 и 150, причем все стыковые соединения,как показано выше, состоят из впрыскнутого полимерного материала, который впрыскивается в полость между соединяемыми частями, заполняет ее полностью и затвердевает, чтобы соединять части друг с другом с геометрическим замыканием и одновременно герметизировать разделительные промежутки. Стыковое соединение 110 соединяет крышку 103 цилиндра с внешним цилиндром 102 первой ступени цилиндров. Стыковое соединение 120 соединяет крышку 104 цилиндра с цилиндрической трубой 105 второй ступени цилиндров. Цилиндрическая труба 105 установлена с возможностью перемещения в запорном кольце 111, которое закреплено посредством стыкового соединения 130 из залитой пластмассы во внутреннем объеме внешнего цилиндра 102. Одновременно, крышка 104 цилиндра образует головку поршня для второй ступени. Внутри цилиндра 105 расположен аксиально подвижный поршневой шток 107, у которого на левом согласно фиг. 6 конце с помощью другого стыкового соединения 140, согласно изобретению, закреплено относительно тонкостенное поршневое кольцо 108. Одновременно поршневой шток 107 установлен во втором запорном кольце 112, которое закреплено 18283 посредством пятого стыкового соединения 150 на внутренней стенке цилиндра 105. Все части могут соединяться друг с другом в течение очень короткого времени и геометрия полостей стыковых соединений 110, 120, 130, 140 и 150 соответствует предыдущим примерам осуществления. Для специалиста из предыдущего описания очевиден ряд модификаций, которые должны подпадать под объем защиты зависимых подпунктов изобретения. Количество углублений или соответственно желобков в перекрывающихся друг с другом участков стенок соединяемых частей соотносится со свойствами используемого полимерного материала. Чем выше его предел прочности при растяжении в отвержденном состоянии,тем меньше нужно желобков. Минимальное количество,например,шесть желобков,тем не менее,предоставляет преимущества как относительно достигающейся прочности стыкового соединения,так и относительно эффекта уплотнения между частями. Геометрия желобков или углублений и геометрия возникающего в конце процесса затвердевания тела из полимерного материала может варьироваться, и для специалиста понятно, что обработка, в частности,температура пластификации,температура впрыскивания,температура предварительного разогрева частей и давление впрыскивания используемого материала, а также геометрия и объемы соответствующей полости могут согласовываться. Обе соединяемые части могут дополнительно иметь согласованные между собой резьбовые участки, с помощью которых они образуют резьбовое соединение на первом этапе монтажа друг с другом, прежде чем пластмасса заливается в полость. Для демонтажа стыковое соединение нужно только пластифицировать посредством достаточного нагрева перекрывающихся участков стенок. После удаления из углублений всех полимерных материалов части могут быть снова соединены. Описание изобретения осуществлено со ссылками на цилиндрические части гидроцилиндра. Тем не менее, изобретение может использоваться также для пневматических цилиндров или для других соединяемых друг с другом частей, в особенности, если при соединении этих частей должна одновременно достигаться герметизация разделительного промежутка. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стыковое соединение для функциональных частей гидравлических или пневматических силовых устройств, например, стоек для подземных горных разработок, с первой частью, имеющей участок внешней стенки и второй частью, имеющей участок внутренней стенки, которые выполнены с возможностью сочленения перекрывающимися участками стенок и соединения друг с другом,отличающееся тем, что оба участка (14, 15 34, 35 54, 55) стенок имеют, по меньшей мере, по одному углублению (16, 17 36, 37 56, 57), которые в соединенном положении образуют полость,заполняемую пластифицированной за счет нагрева,текучей литейной массой из полимерного материала, которая после ее отвердения или застывания выдерживает нагружение срезающим усилием, по меньшей мере, 20 н/мм 2 обе части (2, 3 7, 8 2, 11) выполнены с возможностью соединения друг с другом с геометрическим замыканием,причем одна из частей содержит отверстие (18 48 58) для залива или впрыска литейной массы,которое проходит через литейный канал (26 46, 47 66) и оканчивается в соответствующем углублении. 2. Соединение по п. 1, отличающееся тем, что углубления состоят из окружных выемок, желобков или пазов, которые ориентированы поперечно разделительному промежутку между частями. 3. Соединение по п. 2, отличающееся тем, что выемки, желобки или пазы, имеют возрастающие к участкам (14, 15 34, 35 54, 55) стенок участки (38,39 40, 41) дна. 4. Соединение по п. 3, отличающееся тем, что участки (38, 39 40, 41) наклонены под прямым углом друг к другу. 5. Соединение по п. 3, отличающееся тем, что угол наклонаболее длинного участка (38 41) дна к участку (35 34) стенки составляет от 25 до 35, в частности, примерно, 30. 6. Соединение по п. 2, отличающееся тем, что выемки, желобки или пазы расположены в участках стенок обеих частей таким образом, что литейная масса имеет возможность застывания или затвердевания в виде колец с прямоугольными поперечными сечениями. 7. Соединение по п. 1, отличающееся тем, что смежные углубления (36 37) в участках (34 35) стенок отделены друг от друга промежуточными участками (42 43), причем в монтажном положении промежуточные участки (42 43) участков(34 35) стенок первой и второй части (7, 8) расположены непосредственно друг над другом. 8. Соединение по п. 1, отличающееся тем, что углубление (57) участка (54) стенки одной из частей(11) оканчивается в подводящем канале (72) к кольцевой полости (71), в которой из литейной массы можно отлить направляющую манжету (70) для аксиально подвижного внутри этой части (11) тела (7) или для самой части. 9. Соединение по п. 1, отличающееся тем, что в качестве литейной массы используют полимерный материал, который в отвердевшем или застывшем состоянии выдерживает нагружение срезающим усилием, по меньшей мере, 45 н/мм 2. 10. Соединение по п. 1, отличающееся тем, что в качестве литейной массы используют термостат, в частности, полиамид или полифенилен-эфир, или политерефталат,в частности,полибутилентерефталат, или поливинилиденфторид. 11. Соединение по п. 1, отличающееся тем, что литейная масса усилена волокном, например,стекловолокном. 12. Соединение по п. 1, отличающееся тем, что оно выполнено с возможностью разъединения, для технического обслуживания функциональных 7 18283 частей силового устройства, посредством нагрева и пластификации полимерного материала. 13. Соединение по п. 6, отличающееся тем, что оно выполнено с возможностью разъединения, для технического обслуживания функциональных частей силового устройства, посредством нагрева и пластификации полимерного материала.

МПК / Метки

МПК: E21D 15/44

Метки: пневматических, стыковое, устройств, функциональных, соединение, силовых, частей, гидравлических

Код ссылки

<a href="https://kz.patents.su/9-18283-stykovoe-soedinenie-dlya-funkcionalnyh-chastejj-gidravlicheskih-ili-pnevmaticheskih-silovyh-ustrojjstv.html" rel="bookmark" title="База патентов Казахстана">Стыковое соединение для функциональных частей гидравлических или пневматических силовых устройств</a>

Предыдущий патент: Способ изготовления покрытия

Следующий патент: Способ отбора для селекции каракульских овец розовой окраски

Случайный патент: Способ селекции овец внутрипородного типа "Байыс"