Способ получения меди из окисленных медных руд методом выщелачивания и последующего электролиза

Номер инновационного патента: 21823

Опубликовано: 15.10.2009

Формула / Реферат

Изобретение относится к извлечению высокочистой меди из растворов, полученных от выщелачивания руд.

Задачей изобретения является разработка способа извлечения высокочистой меди из раствора от выщелачивания руды.

Предлагается способ, включающий выщелачивание руды 4-%ной серной кислотой, в соотношении Т:Ж 1:10, в течение 3 часов, фильтрацию, осаждение меди из выщелоченного раствора электролизом на электролизном стенде в течение 15 часов в серной кислоте с использованием свинцовых анодов и титановой матрицы в качестве катода, при температуре 55-60°С со скоростью циркуляции 12 л/мин и силой тока 3,2А, с добавлением коллоидных добавок: тиомочевины 50 г/т и желатина 45 г/т, дальнейшую цементацию меди из отработанного электролита путем добавления в раствор, содержащий медь и серную кислоту добавляют железную стружку при соотношении Cu:Fe 1:1,2-1,7 при температуре 60-62°С и перемешивании в течение 1 -2 ч. Способ позволяет получить чистую медь до 99,8%.

Текст

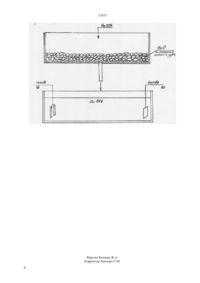

(51) С 22 В 15/00 (2006.01) С 22 В 3/04 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Предлагается способ,включающий выщелачивание руды 4-ной серной кислотой, в соотношении ТЖ 110, в течение 3 часов,фильтрацию, осаждение меди из выщелоченного раствора электролизом на электролизном стенде в течение 15 часов в серной кислоте с использованием свинцовых анодов и титановой матрицы в качестве катода, при температуре 55-60 С со скоростью циркуляции 12 л/мин и силой тока 3,2 А, с добавлением коллоидных добавок тиомочевины 50 г/т и желатина 45 г/т, дальнейшую цементацию меди из отработанного электролита путем добавления в раствор, содержащий медь и серную кислоту добавляют железную стружку при соотношении 11,2-1,7 при температуре 60-62 С и перемешивании в течение 1 -2 ч. Способ позволяет получить чистую медь до 99,8.(56) Предварительный патент РК 3822, кл. С 22 В 3/46, 1996(54) СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ ОКИСЛЕННЫХ МЕДНЫХ РУД МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ И ПОСЛЕДУЮЩЕГО ЭЛЕКТРОЛИЗА(57) Изобретение относится к извлечению высокочистой меди из растворов, полученных от выщелачивания руд. Задачей изобретения является разработка способа извлечения высокочистой меди из раствора от выщелачивания руды. 21823 Изобретение относится к области цветной металлургии,в частности к гидрометаллургическому извлечению меди из растворов,полученных от выщелачивания РУД-Известен способ извлечения меди из растворов, по которому медьсодержащий раствор контактируют с металлическим скрапом с последующим отделением цементной меди. Процесс проводят при продувке воздухом с интенсивностью 35-40 л/(с.м 2) в течение 2-3 минут, а отделение меди при 4-8 л/(с.м 2) (А. С. СССР 1475950, кл. С 22 В 15/00, 1989). Недостатком способа является низкая производительность и высокие энергозатраты на осуществление способа. Известен способ очистки цинковых растворов от примесей. Медь и кадмий удаляют из раствора цементацией на цинковой пыли в присутствии поверхностно-активного вещества боргидрида натрия в количестве 0,05-0,06 г/г пыли (А.с. СССР 1724710, кл. С 22 В 3/46, 1992). Недостатком способа является то, что цементация на цинковой пыли - дорогостоящий процесс. Кроме того, ввод дополнительных реагентов способствует накоплению ионов натрия в растворе, что нежелательно,т.к. приводит к снижению показателей по извлечению меди из раствора. Прототипом предлагаемого изобретения является способ, включающий предварительную обработку исходного медьсодержащего раствора пирротинсодержащим материалом с последующим контактированием раствора с железосодержащим материалом - железным скрапом, и отделением полученной цементной меди от раствора сгущением и фильтрацией, при этом фильтрацию цементной меди проводят, через магнитную фракцию клинкера цинкового производства. В качестве пирротинсодержащего материала используют медный штейн(Предварительный патент РК 3822, кл. С 22 В 3/46,16.09.96). Способ характеризуется недостаточно высоким показателем по степени извлечения меди из раствора. Задачей изобретения является разработка способа извлечения высокочистой меди из раствора от выщелачивания руды. Достигаемым техническим результатом предлагаемого изобретения является увеличение степени извлечения меди из раствора. Это достигается в предлагаемом способе,включающий выщелачивание руды 4-ной серной кислотой, в соотношении ТЖ 110, в течение 3 часов,фильтрацию,осаждение меди из выщелоченного раствора электролизом на электролизном стенде в течение 15 часов в серной кислоте с использованием свинцовых анодов и титановой матрицы в качестве катода, при температуре 55-60 С со скоростью циркуляции 12 л/мин и силой тока 3,2 А, с добавлением коллоидных добавок тиомочевины 50 г/т и желатина 45 г/т,дальнейшую цементацию меди из отработанного электролита путем добавления в раствор,содержащий медь и серную кислоту добавляют железную стружку при соотношении 11,2-1,7 2 при температуре 60-62 С и перемешивании в течение 1-2 ч. Пример конкретного выполнения. Первый этап проводили двумя способами выщелачивания руды. Для проведения выщелачивания методом перколяций была изготовлена полупромышленная установка представляющий собой лоток из винипласта с ложным дном, покрытым фильтр - тканью. В лоток уклали куски руды весом 37,35 кг. Для выщелачивания приготовили раствор 4 серной кислоты (1,82 а/см 3). Раствор подавался сверху из емкости 1 на 5 л по резиновой трубке с зажимом соединенной с оросителем, изготовленным из минипласта. Процесс орошения проходил по всей поверхности уложенной руды и с нижним сливом выщелоченного раствора в емкость 2. Скорость орошения регулировалась зажимом на резиновой трубке. Ежедневно вели отбор раствора на определение в нем содержания меди и кислоты. При достижении максимального перехода меди в раствор, выщелачивание прекратили. Одновременно в лабораторных условиях вели процесс выщелачивания методом агитации. Руду предварительно измельчали. Выщелачивание проводили в специальной лабораторной мешалке емкостью 3 л с механическим перемешиванием. Навеску руды засыпали в мешалку, заливали 4 серной кислотой, где ТЖ соответствовало 10. Оптимальный режим времени выщелачивания 2 часа, за это время количество меди, прошедшей в раствор приближается к максимуму. Выщелачиванием руды двумя способами было наработано 13,99 л раствора. Весь растров отфильтровали. Второй этап осаждение меди из выщелоченного раствора электролизом. Испытание проводили на электролизном стенде. Электролитическое выделение меди осуществлялось по реакции 4 Н 2 О 2 еС 1/2 О 224 В наработанном растворе содержание серной кислоты было недостаточно для проведения электролиза, поэтому добавили ее расчетное количество. Подготовленный электролит имел содержание Си - 21,5 г/л 24 -86,72 г/л. В электролизную ванну объемом 6 л установили два свинцовых анода, соединенных параллельно,катодом служила титановая матрица. Электролиз вели в режиме 150 а/м 2, температура электролита 55-60,скорость циркуляции,соответствовала 12 л/мин. Силу тока держали постоянной 3,2 А. Через каждый час проводились замеры напряжения на ванне, температуры электролита. За счет испарения в электролит добавляли раствор с концентрацией Си 21,5 г/л,24-86,72 г/л, и Си-23.01 г/л, Н 2 О 4-14,85 г/л. Режим коллоидных добавок тиомочевина -50 г/т,желатин - 45 г/т, ионне добавляли, ввиду того,что его содержание в электролите было 0,052 г/л. Коллоидные добавки вводили в виде водного раствора и их суточная норма равномерно распределялась. Процесс обезмеживания вели до 21823 содержания меди в электролите 15 г/л. Через 15 часов электролиз прекратили. Катодный осадок на титановой матрице,осаждался равномерно. Визуально замечено, что на одной стороне титановой матрицы осадок был ровным, с другой зашишкованный. Это объясняется тем, что циркуляция была недостаточной, поэтому действие коллоидных добавок было неравномерное. Ввиду того, что катодный осадок был тонкий, было решено пересадить титановую матрицу с катодным осадком в ванну 2 с новым электролитом и провести электролиз. По окончании электролиза катодный осадок был по толщине достаточный для сверления стружки на пробу. Визуальный осмотр осадка показал, что осадок плотный, по полотну шкованный. Катодный осадок сняли с матрицы. Вес осадка равен -98,850 г. Для определения хим., состава, катодную медь просверлили на стружку. По хим. составу катодная медь богата примесями, содержание меди 99,8 . Третий этап испытаний было получение цементной меди из отработанного электролита ванн 1, 2. Из практики процесс цементации ведут в соотношении С 11,7 или 11,2. В раствор с содержанием С-16,9 г/л, 24-124,45 г/л ванны 1 добавили железную стружку в соотношении 11,7 в раствор с содержанием С-22,11 г/л, 24 -139,89 г/л. в соотношении 11,2 температура растворов держалась 61-62 С. Перемешивание вели в ручную,стеклянной палочкой с интервалом 30-1 час. Процесс цементации в обоих случаях длился 140-2 часа. По окончании растворы и цементную медь сдали на определение хим. состава. Результаты хим. анализа показали, что медь в растворах не обнаружена. Процесс цементации прошл полностью. Таблица 1 Таблица режима выщелачивания (агитация) руды Дата 1 29.03.06. 30.03.06. 31.03.06. 3.04.06. 4.04.06. 4.04.06. 5.04.06. 6.04.06. 7.04.06. Таблица режима выщелачивания (перколяция) руды Выщелачивание начало конец 2 3 1055 1140 00 12 1245 Хим.состав электролита после выщелачивания г/л. Хим.состав электролита после электролиза г/л. Хим.состав раствора после цементации г/л.пробы 34 а 36 а Технологические параметры на ванне Дата 1 17.04.06 4 Химический состав катодной меди г/т. Таблица 9 Химический состав цементной медипробы ФОРМУЛА ИЗОБРЕТЕНИЯ Способ извлечения меди из раствора,включающий контактирование медьсодержащего раствора с железосодержащим материалом с последующим отделением цементной меди от раствора фильтрацией, отличающийся тем, что предварительно медьсодержащий раствор получают выщелачиванием руды 4 ной серной кислотой, в соотношении ТЖ 110, в течение 3 часов,фильтруют и проводят осаждение меди из выщелоченного раствора электролизом на электролизном стенде в течение 15 часов в серной кислоте с использованием свинцовых анодов и титановой матрицы в качестве катода, при температуре 55-60 С со скоростью циркуляции 12 л/мин и силой тока 3,2 А, с добавлением коллоидных добавок тиомочевины 50 г/т и желатина 45 г/т, в качестве железосодержащего материала используют железную стружку при соотношении 11,2-1,7 при перемешивании при температуре 60-62 С в течение 1-2 ч.

МПК / Метки

МПК: C22B 15/00, C22B 3/04

Метки: электролиза, руд, окисленных, способ, выщелачивания, меди, последующего, методом, получения, медных

Код ссылки

<a href="https://kz.patents.su/8-ip21823-sposob-polucheniya-medi-iz-okislennyh-mednyh-rud-metodom-vyshhelachivaniya-i-posleduyushhego-elektroliza.html" rel="bookmark" title="База патентов Казахстана">Способ получения меди из окисленных медных руд методом выщелачивания и последующего электролиза</a>

Предыдущий патент: Cпособ подземного выщелачивания полезных ископаемых

Следующий патент: Способ устранения диастаза лонных костей при первичной пластике экстрофированного мочевого пузыря у детей

Случайный патент: Способ обследования загрязненности почвенных сред