Плавильно-газификационный аппарат для получения расплава металла и установка для получения расплавов металла

Формула / Реферат

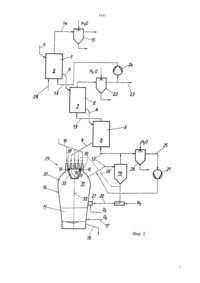

Плавильно-газификационный аппарат для получения расплава металла и восстановительного газа снабжен питающими трубопроводами 17, 16, 9 для кислородсодержащих газов, носителей углерода и носителей металла. Из плавильно-газификационного аппарата 10 выходит, как минимум, один газоотводный трубопровод 12 для восстановительного газа, получаемого в плавильно-газификационном аппарате 10. Кроме того, имеется выпускное отверстие 18 для расплава металла и для шлака.

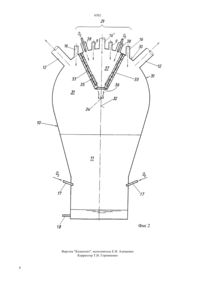

Для обеспечения возможности переработки мелкодисперсных носителей металла без брикетирования и при исключении уноса загружаемых мелкодисперсных носителей металла из плавильно-гази-фикационного аппарата 10 восстановительным газом, вырабатываемым в нем, как минимум, один питающий трубопровод 9, подающий носители металла, расположен в области свода 30, а внутри плавильно-газификационного аппарата 10, ниже участка входа питающего трубопровода 9 для носителей металла, расположена наклонная огнеупорная стенка 33, которая скошена по направлению к вертикали и с которой сталкиваются носители металла, оседающие вниз под действием силы тяжести. Кроме того, над наклонной стенкой 33 расположены нагревательные устройства 38, посредством которых может нагреваться область, расположенная между участком входа питающего трубопровода 9 для носителей металла и наклонной стенкой 33.

Текст

(51)7 21 13/00, 21 13/14 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН, Поханг Айрон энд Стил Ко., Лтд. , Ресрч Инститьют оф Индастриал Сайнс энд Текнолоджи, Инкорпорейтед Фаундейшн(54) ПЛАВИЛЬНО-ГАЗИФИКАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА МЕТАЛЛА И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА(57) Плавильно-газификационный аппарат для получения расплава металла и восстановительного газа снабжен питающими трубопроводами 17, 16, 9 для кислородсодержащих газов, носителей углерода и носителей металла. Из плавильно-газификационного аппарата 10 выходит, как минимум, один газоотводный трубопровод 12 для восстановительного газа,получаемого в плавильно-газификационном аппарате 10. Кроме того, имеется выпускное отверстие 18 для расплава металла и для шлака. Для обеспечения возможности переработки мелкодисперсных носителей металла без брикетирования и при исключении уноса загружаемых мелкодисперсных носителей металла из плавильно-газификационного аппарата 10 восстановительным газом, вырабатываемым в нем, как минимум, один питающий трубопровод 9, подающий носители металла, расположен в области свода 30, а внутри плавильно-газификационного аппарата 10, ниже участка входа питающего трубопровода 9 для носителей металла, расположена наклонная огнеупорная стенка 33, которая скошена по направлению к вертикали и с которой сталкиваются носители металла, оседающие вниз под действием силы тяжести. Кроме того, над наклонной стенкой 33 расположены нагревательные устройства 38, посредством которых может нагреваться область, расположенная между участком входа питающего трубопровода 9 для носителей металла и наклонной стенкой 33. 8302 Изобретение относится к плавильногазификационному аппарату для производства расплава металла, предпочтительно расплава чугуна, из носителей металла, в частности, губчатого железа,по крайней мере, частично восстановленного и содержащего мелкодисперсную фракцию, и получения восстановительного газа путем газификации угля, с питающими трубопроводами для кислородсодержащих газов, носителей углерода и носителей металла,входящих в упомянутый плавильногазификационный аппарат, причем питающие трубопроводы для кислородсодержащих газов расположены в нижней части плавильногазификационного аппарата из плавильногазификационного аппарата выходит, как минимум,один отводной трубопровод для восстановительного газа,вырабатываемого в плавильногазификационном аппарате,и плавильногазификационный аппарат снабжен выпускным отверстием для расплава металла и шлака. Из ЕР-В - 0 010 627 известен способ подачи сыпучего железосодержащего материала, такого, как частично восстановленное губчатое железо, через отверстие, расположенное в центре свода плавильно-газификационного аппарата, при этом частицы падают в плавильно-газификационный аппарат под действием силы тяжести и задерживаются в псевдоожиженном слое, находящемся внутри плавильногазификационного аппарата. Уголь в кусковой форме загружается через загрузочное отверстие, расположенное в своде плавильно-газификационного аппарата сбоку или сверху, также под действием силы тяжести. Восстановительный газ, образующийся в плавильно-газификационном аппарате, отводится через расположенное в центре загрузочное отверстие для железосодержащего материала. Способ этого типа непригоден для переработки мелкодисперсных носителей металла, в частности,мелкодисперсного губчатого железа, поскольку изза сильного потока восстановительного газа, вырабатываемого в плавильно-газификационной зоне и выходящего через центральное загрузочное отверстие в своде плавильно-газификационного аппарата,мелкодисперсные носители металла мгновенно выносились бы из плавильно-газификационного аппарата. Такому уносу мелкодисперсных носителей металла благоприятствует также температура, преобладающая в верхней области плавильно-газификационного аппарата, т. е. в области, находящейся над плавильно-газификационной зоной. Эта температура слишком низка, чтобы обеспечить плавление и агломерацию мелких частиц на участке загрузки с образованием более крупных частиц, которые, несмотря на восходящий поток восстановительного газа, могут оседать в плавильно-газификационной зоне. Из ЕР-А - 0 217 331 известен способ введения частично восстановленной мелкодисперсной руды в плавильно-газификационный аппарат и ее полного восстановления и плавления с помощью плазменной горелки при подаче углеродсодержащего восстано 2 вительного агента. Частично восстановленная мелкодисперсная руда или порошковое губчатое железо, соответственно, подают в плазменную горелку,расположенную в нижней части плавильногазификационного аппарата. Недостатком этого способа является то, что при подаче частично восстановленной мелкодисперсной руды непосредственно в нижнюю область плавления, т. е. в область, где собирается расплав, полное восстановление уже не может быть обеспечено, и химический состав, необходимый для дальнейшей переработки чугуна, не достигается. Кроме того, невозможна загрузка больших количеств частично восстановленной мелкодисперсной руды, так как в нижней части плавильно-газификационного аппарата находится псевдоожиженный слой или фиксированный слой, образованный из угля, а также невозможен отвод достаточного количества расплавленных продуктов из высокотемпературной зоны плазменной горелки. Загрузка больших количеств частично восстановленной мелкодисперсной руды может привести к мгновенному термическому и механическому повреждению плазменной горелки. Из ЕР-В - 0 111 176 известен способ подачи мелкодисперсной фракции губчатого железа в плавильно-газификационный аппарат через спускную трубу,выступающую из днища плавильно-газификационного аппарата вблизи псевдоожиженного слоя угля. У конца спускной трубы имеется разделительная перегородка для минимизации скорости мелкодисперсной фракции, что сильно снижает скорость выхода мелкодисперсной фракции из спускной трубы. На участке загрузки температура в плавильногазификационном аппарате очень низка, за счет чего предотвращается немедленное плавление подаваемой мелкодисперсной фракции. Этот фактор и низкая скорость выхода мелкодисперсной фракции из спускной трубы являются причиной того, что значительная часть подаваемой мелкодисперсной фракции снова уносится из плавильно-газификационного аппарата образующимся в нем восстановительным газом. Загрузка больших количеств губчатого железа, состоящих частично или полностью из мелкодисперсной фракции, в этом способе невозможна. Из ЕР-А - 0 594 557 известен способ загрузки мелкодисперсной фракции губчатого железа посредством транспортировочного газа непосредственно в псевдоожиженный слой плавильно-газификационной зоны в плавильно-газификационном аппарате. Однако такой способ не может быть применен, так как в этом случае может произойти закупорка псевдоожиженного слоя, ведущая к недостаточной циркуляции газа, а в некоторых случаях - к блокировке циркуляции газа с последующими вулканическими взрывами, разрушающими закупоренный псевдоожиженный слой. Таким образом, процесс газификации носителей углерода и процесс плавления восстановленной железной руды заметно нарушается. Из ЕР-А - 0 576 414 известен способ подачи мелкодисперсных носителей металла в плавильно 8302 газификационную зону через пылевые горелки. Этот способ имеет низкую эффективность плавления изза короткого времени пребывания частиц в высокотемпературном факеле. В Е-В -1154817 описан способ, в котором мелкодисперсная железная руда и расплавляющие агенты, такие, как топливо и кислород и/или воздух,вводят в реакционную камеру через горелку. В этом способе сначала вырабатывается интенсивно окисляющее пламя горелки, и вещества, участвующие в реакции, нагреваются до плавления. После этого в пламя вдувается топливо для дальнейшего восстановления. Пламя направляют на расплав, находящийся в плавильной камере. Изобретение направлено на устранение вышеуказанных недостатков и трудностей и ставит своей задачей создание плавильно-газификационного аппарата первоначально описанного типа, который обеспечивает переработку мелкодисперсных носителей металла без необходимости брикетирования и в котором, с одной стороны, надежно предотвращается вынос мелких частиц, загружаемых, возможно,в частично восстановленном или полностью восстановленном состоянии, восстановительным газом,вырабатываемым в плавильно-газификационном аппарате и, с другой стороны, если необходимо,обеспечивается окончательное восстановление мелких частиц. Следующей задачей изобретения является получение максимально равномерного распределения носителей металла и носителей углерода в псевдоожиженном слое плавильно-газификационной зоны. В соответствии с изобретением, эти задачи решаются за счет того, что, как минимум, один питающий трубопровод, подающий носители металла,расположен в области, предпочтительно центральной области свода, и того, что внутри плавильногазификационного аппарата, ниже участка входа питающего трубопровода для носителей металла,размещена наклонная огнеупорная стенка, которая скошена по направлению к вертикали и с которой сталкиваются носители металла, оседающие вниз под действием силы тяжести, и что над наклонной стенкой расположены нагревательные устройства,предпочтительно угольные горелки, посредством которых может нагреваться область, расположенная между участком входа питающего трубопровода для носителей металла и наклонной стенкой. Таким образом, носители металла падают на наклонную стенку и скользят по ней. При помощи нагревательных устройств в области между наклонной стенкой и сводом плавильно-газификационного аппарата поддерживается температура выше температуры плавления носителей металла, и носители металла, замедляемые при сталкивании с наклонной стенкой или скользящие вдоль стенки, соответственно, могут частично плавиться и образовывать агломераты. Несмотря на сильный поток восстановительного газа, который выходит из плавильногазификационного аппарата в области свода, образованные таким образом агломераты оседают вниз в плавильно-газификационную зону, образуемую псевдоожиженным слоем, и проходят через нее,полностью расплавляясь. Таким образом эффективно предотвращается вынос мелкодисперсных носителей металла из плавильно-газификационного аппарата. В соответствии с предпочтительным вариантом осуществления, наклонная стенка выполнена в виде замкнутой стенки в форме усеченного конуса или пирамиды с вершиной, направленной вниз, а в своде плавильно-газификационного аппарата имеется несколько питающих трубопроводов для носителей металла, все из которых расположены в области,находящейся выше замкнутой стенки, и направлены к внутренней поверхности замкнутой стенки. Таким образом, замкнутая стенка охватывает пространство,которое можно рассматривать как камеру сгорания. Оно отделено от остального свободного пространства плавильно-газификационного аппарата, за счет чего количество энергии, подаваемой для частичного плавления или агломерации носителей железа,соответственно, может быть минимизировано. Далее, чтобы обеспечить равномерную температуру в созданной таким образом камере сгорания,над замкнутой стенкой предпочтительно размещено несколько нагревательных устройств, причем нагревательные устройства размещены между выходными отверстиями питающих трубопроводов для носителей металла и той областью, где замкнутая стенка отходит от свода плавильно-газификационного аппарата. Для загрузки кускового угля предпочтительно предусмотрен питающий трубопровод, расположенный в центре свода над нижним отверстием замкнутой стенки. Таким образом, обеспечивается возможность оптимизации структуры псевдоожиженного слоя в центре плавильно-газификационного аппарата, где, кроме того, расположены дополнительные питающие трубопроводы для кусковых носителей углерода и, возможно, для частично восстановленных носителей железа, размещенные за пределами области, находящейся над замкнутой стенкой по вертикали. Изобретение больше всего применимо в установке для получения расплавов металла, в частности,чугуна, из загрузочных веществ, состоящих из руды,в частности, железной руды и флюсов и, по крайней мере, частично содержащих мелкодисперсную фракцию, отличающейся тем, что она снабжена- как минимум, двумя реакторами с псевдоожиженным слоем, расположенными последовательно,при этом руда передается из одного реактора с псевдоожиженным слоем в другой через транспортировочные трубопроводы в одном направлении, а восстановительный газ передается из одного реактора с псевдоожиженным слоем в другой через соединительные трубопроводы восстановительного газа в противоположном направлении и- плавильно-газификационным аппаратом, в который входит питающий трубопровод, передающий продукт восстановления из реактора с псевдо 3 8302 ожиженным слоем, расположенного последним в направлении течения руды, и из которого выходит газоотводный трубопровод, ведущий в реактор с псевдоожиженным слоем, расположенный последним в направлении течения руды. Далее изобретение будет описано более подробно при помощи одного из вариантов осуществления,показанного на рисунках, где фиг. 1 показывает,лишь в качестве примера, всю установку для получения расплавов металла, в частности, чугуна или жидких полуфабрикатов стали в схематическом представлении фиг. 2 показывает детали фиг. 1 в увеличенном масштабе. Установка по фиг. 1 оснащена тремя реакторами с псевдоожиженным слоем 1-3, которые расположены последовательно, при этом материал, содержащий оксид железа, такой, как мелкодисперсная руда,через питающий трубопровод руды 4 подают в первый реактор с псевдоожиженным слоем, в котором на стадии предварительного нагрева 5 происходит предварительный нагрев мелкодисперсной руды и,возможно, частичное восстановление, а затем через транспортировочные трубопроводы 6 из реактора с псевдоожиженным слоем 1 последовательно передают в реакторы с псевдоожиженным слоем 2, 3. В реакторе с псевдоожиженным слоем 2 на стадии частичного восстановления 7 осуществляется частичное восстановление, а в реакторе с псевдоожиженным слоем 3 на стадии полного восстановления 8 осуществляется окончательное или полное восстановление, соответственно, мелкодисперсной руды в губчатое железо. Полностью восстановленный материал, т. е. губчатое железо, через транспортировочный трубопровод 9 подается в плавильно-газификационный аппарат 10 особым образом, описанным ниже. Внутри плавильно-газификационного аппарата 10 в плавильногазификационной зоне 11, образованной псевдоожиженным слоем, из носителей углерода, таких,как уголь и кислородсодержащий газ, вырабатывается восстановительный газ, который содержит СОи Н 2 и через питающий трубопровод восстановительного газа 12 подается в реактор с псевдоожиженным слоем 3, расположенный последним в направлении течения мелкодисперсной руды. Затем восстановительный газ последовательно передается противотоком относительно направления течения руды из реактора с псевдоожиженным слоем 3 в реакторы с псевдоожиженным слоем 2 и 1 через транспортировочные трубопроводы 13 выводится из реактора с псевдоожиженным слоем 1 в виде отходящего газа через отводной трубопровод 14, после чего охлаждается и очищается во влажном скруббере 15. Плавильно-газификационный аппарат 10 оснащен питающим трубопроводом 16 для твердых носителей углерода, питающим трубопроводом 17 для кислородсодержащих газов, а также, возможно, питающими трубопроводами для носителей углерода,таких, как углеводороды, которые являются жидкими или газообразными при комнатной температуре,4 а также для кальцинированных флюсов. Внутри плавильно-газификационного аппарата 10, ниже плавильно-газификационной зоны 11, собирается расплавленный чугун или расплавленный полуфабрикат стали и расплавленный шлак, которые отводятся через выпускное отверстие 18. В питающем трубопроводе восстановительного газа 12, выходящем из плавильно-газификационного аппарата 10 и входящем в реактор с псевдоожиженным слоем 3, имеется обеспыливающее устройство 19, такое, как циклон горячего газа, а частицы пыли,отделенные в этом циклоне, подаются в плавильногазификационный аппарат 10 через возвратный трубопровод 20, с использованием азота в качестве транспортировочной среды, и проходят через горелку 21 при наддуве кислорода. Реактор с псевдоожиженным слоем 2, в котором осуществляется частичное восстановление мелкодисперсной руды, снабжается намного меньшим количеством восстановительного газа, который,кроме того, обладает более низким восстановительным потенциалом, однако, вполне достаточным для частичного восстановления. Поскольку степень восстановления материала, восстанавливаемого в этом реакторе, ниже степени восстановления материала на стадии окончательного восстановления 8, в этом месте не происходит настылеобразования. Прореагировавший восстановительный газ, который выходит из реактора с псевдоожиженным слоем 2,подается в скруббер 22 через трубопровод 13. Часть очищенного в скруббере прореагировавшего восстановительного газа отводится через отводной трубопровод отходящего газа 23 другая часть подается на стадию предварительного нагрева 5, т.е. в реактор с псевдоожиженным слоем 1, через трубопровод 13 при посредстве компрессора 24. Возможность регулирования температуры восстановительного газа обеспечивается благодаря трубопроводу рециркуляции газа 25, который предпочтительно предусмотрен конструкцией и который выходит из питающего трубопровода восстановительного газа 12 и через скруббер 26 и компрессор 27 передает часть восстановительного газа обратно в упомянутый питающий трубопровод восстановительного газа 12, а именно в точке, расположенной перед циклоном горячего газа 19. Для регулирования температуры предварительного нагрева мелкодисперсной руды имеется возможность подачи на стадию предварительного нагрева 5, т. е. в реактор с псевдоожиженным слоем 1,кислородсодержащего газа, такого, как воздух или кислород, через трубопровод 28, при этом происходит частичное сгорание прореагировавшего восстановительного газа, подаваемого на стадию предварительного нагрева 5. В соответствии с изобретением, загрузка губчатого железа и носителей углерода происходит через отдельное загрузочное устройство 29, которое показано в увеличенном масштабе на фиг. 2. В центре внутренней части 31 свода 30 имеется загрузочное устройство 29, снабженное наклонной 8302 стенкой 33, скошенной к вертикальной оси 32 плавильно-газификационного аппарата, при этом, в соответствии с показанным предпочтительным вариантом осуществления изобретения, упомянутая стенка выполнена в виде замкнутой стенки в форме усеченного конуса или пирамиды. Вершина 34 усеченного конуса или пирамиды, соответственно, находится на вертикальной или продольной оси 32,соответственно, плавильно-газификационного аппарата 10. Замкнутая стенка 33 выполнена из огнеупорного материала и с внутренней стороны может быть упрочнена за счет несущей конструкции 35. Эта несущая конструкция 35 может представлять собой кожух из стального листа. В области проекции замкнутой стенки 33 на свод 30 плавильно-газификационного аппарата 10 в направлении продольной центральной оси 32 в плавильно-газификационный аппарат 10 входят питающие трубопроводы 9 для губчатого железа. Частицы губчатого железа, которые через этот питающий трубопровод 9 падают в плавильно-газификационный аппарат под действием силы тяжести,сталкиваются с замкнутой стенкой 33 и, как показано стрелками, по упомянутой замкнутой стенке 33 перемещаются к нижнему отверстию 36 замкнутой стенки 33, обращенному к плавильно-газификационной зоне 11, выходят через упомянутое отверстие и оседают в псевдоожиженный слой плавильногазификационной зоны 11 (навстречу идущему вверх потоку восстановительного газа). Область 37, охватываемая замкнутой стенкой 33,нагревается нагревательными устройствами 38, которые предпочтительно действуют как горелки, которые питают мелкодисперсным углем и кислородом. Горелки 38 в области 37, охватываемой замкнутой стенкой 33, которую можно рассматривать как камеру сгорания, поддерживают господствующую температуру на уровне выше температуры плавления губчатого железа. За счет этого происходит агломерация и частичное плавление частиц губчатого железа, в результате чего более крупные частицы, образующиеся из мелких частиц, достигают псевдоожиженного слоя плавильногазификационной зоны, несмотря на сильный встречный поток восстановительного газа, и не выносятся этим потоком восстановительного газа. Кроме того, рециркуляция пыли в плавильногазификационный аппарат 10 может осуществляться через горелки 38, т. е. пыль, выходящая из обеспыливающего устройства 19, может подаваться обратно в плавильно-газификационный аппарат 10, а именно через трубопровод 38. Когда губчатое железо сталкивается с наклонной стенкой 33 и скользит вдоль нее, его скорость снижается, поэтому оно достаточно долго находится в камере сгорания 37, в которой преобладает достаточно высокая для агломерации температура. Наличие камеры сгорания 37 в соответствии с показанным на рисунках вариантом изобретения строго необходимым не является. Может быть также выполнена плоская наклонная стенка, с которой будут сталкиваться частицы мелкодисперсного материала,однако, преимуществом камеры сгорания является то, что в этом случае возможна минимизация подачи энергии, необходимой для достижения эффективной агломерации или частичного плавления, соответственно, мелкодисперсных частиц губчатого железа. Кроме того, в своде 30 плавильно-газификационного аппарата 10 может быть выполнено несколько наклонных стенок 33. Носители углерода, такие, как уголь, вводятся через питающие трубопроводы 16, входящие в свод 30 плавильно-газификационного аппарата 10 в области, расположенной за пределами замкнутой стенки 33 в радиальном направлении. Кусковой уголь может также загружаться в плавильно-газификационный аппарат через камеру сгорания 37, образуемую замкнутой стенкой 33, например, через центрально расположенное устье дополнительного питающего трубопровода 16 для кусковых носителей углерода, а также, возможно, для частично восстановленных носителей железа. При таком размещении питающих трубопроводов 16, 16 для носителей углерода можно оптимизировать структуру псевдоожиженного слоя так, чтобы губчатое железо практически равномерно распределялось по поперечному сечению псевдоожиженного слоя. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Плавильно-газификационный аппарат (10) для получения расплава металла, предпочтительно расплава чугуна, из носителей металла, в частности,губчатого железа, по крайней мере, частично восстановленного и содержащего мелкодисперсную фракцию, и получения восстановительного газа путем газификации угля, содержащий питающие трубопроводы (17, 16, 9) для кислородсодержащих газов, носителей углерода и носителей металла,входящие в упомянутый плавильно-газификационный аппарат (10), причем питающие трубопроводы(17) для кислородсодержащих газов расположены в нижней части плавильно-газификационного аппарата (10), из плавильно-газификационного аппарата выходит, как минимум, один отводной трубопровод(12) для восстановительного газа, получаемого в плавильно-газификационном аппарате (10), при этом плавильно-газификационный аппарат (10) снабжен выпускным отверстием (18) для расплава металла и для шлака, отличающийся тем, что, как минимум,один питающий трубопровод (9), подающий носители металла, расположен в области, предпочтительно центральной, свода (30) и тем, что во внутренней части (31) плавильно-газификационного аппарата(10), ниже участка входа питающего трубопровода(9) для носителей металла, расположена наклонная огнеупорная стенка (33), которая скошена относительно вертикали и с которой сталкиваются носители металла, оседающие вниз под действием силы тяжести, при этом над наклонной стенкой (33) расположены нагревательные устройства (38), предпочтительно угольные горелки, посредством которых 5 8302 может нагреваться область, расположенная между участком входа питающего трубопровода (9) для носителей металла и наклонной стенкой (33). 2. Плавильно-газификационный аппарат по п. 1,отличающийся тем, что наклонная стенка (33) выполнена в виде замкнутой стенки (33) в форме усеченного конуса или пирамиды с вершиной (34), направленной вниз, а в своде (30) плавильногазификационного аппарата (10) имеется несколько питающих трубопроводов (9) для носителей металла, все из которых расположены в области, находящейся выше замкнутой стенки (33), и направлены к внутренней поверхности замкнутой стенки (33). 3. Плавильно-газификационный аппарат по п. 2,отличающийся тем, что над замкнутой стенкой (33) размещено несколько нагревательных устройств(38) размещены между выходными отверстиями питающих трубопроводов (9) для носителей металла и областью, где замкнутая стенка (33) отходит от свода (30) плавильно-газификационного аппарата(10). 5. Плавильно-газификационный аппарат по одному или нескольким п.п. 2-4, отличающийся тем,что предусмотрен питающий трубопровод (16) для загрузки кускового угля, расположенный в центре свода (30) над нижним отверстием (36) замкнутой стенки (33). 6. Плавильно-газификационный аппарат по п. 5,отличающийся тем, что, имеет дополнительные питающие трубопроводы (16) для кусковых носителей углерода и, возможно, для частично восстанов 6 ленных носителей металла, размещенные за пределами области, находящейся над замкнутой стенкой(33) по вертикали. 7. Установка для получения расплавов металла,в частности, расплава чугуна, из загрузочных веществ, состоящих из руды, в частности, железной руды и флюсов и, по крайней мере, частично содержащих мелкодисперсную фракцию, отличающаяся тем, что она снабжена- как минимум, двумя реакторами (1-3) с псевдоожиженным слоем, расположенными последовательно, при этом руда передается из одного реактора с псевдоожиженным слоем (1) в другой реактор с псевдоожиженным слоем (2, 3) через транспортировочные трубопроводы (6) в одном направлении, а восстановительный газ передается из реактора с псевдоожиженным слоем (3) в реактор с псевдоожиженным слоем (2, 1) через соединительные трубопроводы восстановительного газа (13) в противоположном направлении и- плавильно-газификационным аппаратом (10) по п. 1, в который входит питающий трубопровод(9), передающий продукт восстановления из реактора с псевдоожиженным слоем (3), расположенного последним в направлении течения руды, и из которого выходит газоотводный трубопровод (12), ведущий в реактор с псевдоожиженным слоем (3),расположенный последним в направлении течения руды (фиг. 1).

МПК / Метки

МПК: C21B 13/00, C21B 13/14

Метки: плавильно-газификационный, получения, расплава, металла, расплавов, аппарат, установка

Код ссылки

<a href="https://kz.patents.su/8-8302-plavilno-gazifikacionnyjj-apparat-dlya-polucheniya-rasplava-metalla-i-ustanovka-dlya-polucheniya-rasplavov-metalla.html" rel="bookmark" title="База патентов Казахстана">Плавильно-газификационный аппарат для получения расплава металла и установка для получения расплавов металла</a>

Следующий патент: Торец загрузочной части вращающейся печи

Случайный патент: Способ диагностики ишемической болезни сердца