Способ получения карбамида

Номер патента: 5012

Опубликовано: 15.11.1999

Авторы: Бордуков Виктор Антонович, Гусев Анатолий Иванович, Кучерявый Владимир Иванович, Сергеев Юрий Андреевич, Потапов Виктор Валерьянович

Формула / Реферат

Карбамид получают взаимодействием аммиака и диоксида углерода в двух зонах синтеза, в первую из которых подают потоки свежих аммиака и диоксида углерода, а во вторую - потоки свежих и рециркулируемых реагентов. Взаимодействие во второй зоне синтеза осуществляют при давлении, равном давлению в первой зоне синтеза, или более низком. Из каждой зоны синтеза выводят раздельно жидкие и газовые потоки. Жидкие потоки из обеих зон синтеза подвергают обработке в отпарной зоне в потоке свежего диоксида углерода при подводе тепла и при давлении, равном давлению во второй зоне синтеза, с разложением части карбамата аммония. Если давления в обеих зонах синтеза равны, газовый поток из второй зоны синтеза направляют в первую зону синтеза, если давление в первой зоне синтеза выше, газовый поток из первой зоны синтеза направляют во вторую зону синтеза после его дросселирования до давления второй зоны синтеза.

Текст

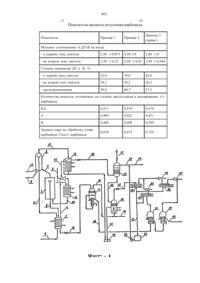

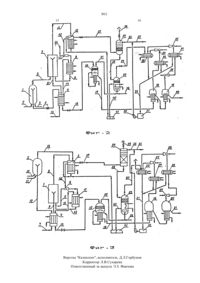

Изобретение относится к способам получения карбамида из аммиакаи диоксида углерода.Известны способы получения карбамида взаимодействием аммиака и диоксида углерода при повышенных температурах и давлениях с образованием плава синтеза карбамида, содержащего карбамид, воду, карбамат аммония, аммиак и диоксид углерода, разложением карбамата аммония при подводе тепла на нескольких ступенях давления с образованием концентрированного карбамида и газовых потоков, абсорбцией газовых потоков водными абсорбентами с образованием водного раствора углеаммонийных солей(УАС), рециркулируемого на стадию образования плава синтеза карбамидаНаиболее близким к предложенному способу по технической сущности является известный способ получения карбамида взаимодействием аммиака и диоксида углерода в двух зонах синтеза, в которых поддерживают одинаковые температуру и давление в пределах соответственно 160220 С и 14-42 МПа, причем в первую зону синтеза подают потоки свежих аммиака и диоксида углерода при мольном соотношении между ними от 4 до 10, а во вторую - потоки свежих и рециркулируемых реагентов при мольном соотношении между аммиаком и диоксидом углерода от 2,5 до 4, с образованием потоков плава синтеза карбамида, содержащего карбамид, воду,карбамат аммония, аммиак и диоксид углерода, разложением карбамата аммония в потоках плава синтеза карбамида при подводе тепла на нескольких ступенях при понижении давления с образованием концентрированного карбамида и газовых потоков,абсорбцией газовых потоков водными абсорбентами с образованием водного раствора УАС, рециркуляцией водного раствора УАС во вторую зону синтеза (Патент США Мг 3091637, кл.260-555, оп.1963). В этом способе использование различных избытков аммиака в двух зонах синтезапозволяет несколько повысить средневзвешенную степень конверсии исходных реагентов в карбамид и за счет этого сократить энергетические затраты на разложение карбамата аммония и испарение аммиака, диоксида углерода и воды. Однако эти затраты остаются достаточно высокими. Так, для условий примера из описания известного способа при мольных соотношениях между аммиаком, диоксидом углерода и водой, равных 5,610 в первой зоне синтезаи 4 1 1, 23 во второй зоне синтеза,температуре и давлении в обеих зонах синтеза соответственно 185 С и 24,5 МПа, степени конверсии диоксида углерода в карбамид в первой и второй зонах синтеза соответственно 75 и 50, средневзвешенная степень конверсии диоксида углерода в карбамид составляет 63,5, а затраты теплоты на разложение карбамата аммония и испарение аммиака, диоксида углерода и воды - 0,99 Гкал/ т карбамида.Для снижения энергетических затрат в процессе получения карбамида с использованием двух зон синтеза предложен способ получения карбамида взаимодействием аммиака и диоксида углерода в двух зонах синтеза, в первую из которых подают потоки свежих аммиака и диоксида углерода, а во вторую - потоки свежих и рециркулируемых реагентов с образованием потоков плава синтеза карбамида, содержащего карбамид,воду, карбамат аммония, аммиак и диоксид углерода, разложением карбамата аммония в потоках плава синтеза карбамида при подводе тепла на нескольких ступенях при понижении давления с образованием концентрированного карбамида и газовых потоков, абсорбцией газовых потоков водными абсорбентами с образованием водного раствора УАС, рециркуляцией водного раствора УАС во вторую зону синтеза, отличающийся тем, что из каждой зоны синтеза выводят раздельно жидкие и газовые потоки, жидкие потоки из обеих зон синтеза подвергают обработке в отпарной зоне в потоке свежего диоксида углерода при подводе тепла и при давлении, равном давлению во второй зоне синтеза, газовыйпоток из одной из зон синтеза вводят в другую зону синтеза, И газовый поток из другой зоны синтеза абсорбируют водным абсорбентом.Техническим результатом предложенного способа является уменьшение общего количества неконвертированных реагентов,которое приходится отделять из плава синтеза карбамида, что, в свою очередь, приводит к снижению энергозатрат на их отделение.Установлено, что, если подвергать газовые потоки из зон синтеза обработке по предложенному способу, то сокращается количество аммиака И диоксида углерода,уносимое этими газами на стадии абсорбции водными абсорбентами И образования растворов УАС И, соответственно,уменьшается количество раствора УАС И количество воды, вносимое с ним на стадию синтеза. При этом возрастает средневзвешенная (по обеим зонам синтеза) степень превращения исходных реагентов в карбамид,что приводят к сокращению количества неконвертированных реагентов И уменьшению энергозатрат на их выделение из плава синтеза карбамида на стадиях егопереработки. В рамках предложенного способа возможны различные комбинациипараметров проведения процесса в первой И второй зонах синтеза и, соответственно,различное выполнение процесса обработки газовых потоков. Так, если осуществлять синтез карбамида в обеих зонах при одинаковых температуре И давлении,предпочтительным оказывается вводить газы из второй зоны синтеза, куда вводят рециркулируемые реагенты, в первую зону синтеза, куда подают только свежие аммиак И диоксид углерода. Можно однако осуществлять синтез карбамида в первой зоне при более высоком давлении И более высоком избытке аммиака, чем во второй зоне в этом случае, естественно, газы Из первой зоны после Их дросселирования до давления во второй зоне вводят во вторую зону синтеза. Из уровня техники известны способы получения карбамида взаимодействием аммиака И диоксида углерода в зоне синтеза,в которую подают потоки свежего аммиакаИ рециркулИруемь 1 хреагентов с образованием потока плава синтеза карбамида, содержащего карбамид, воду, карбамат аммония, аммиак И диоксид углерода, разложением карбамата аммония в потоке плава синтеза карбамида при подводе тепла на нескольких ступенях при пониже-нии давления с образованием концентрированного карбамида и газовых потоков, абсорбцией газовых потоков водными абсорбентами с образованием водного раствора УАС, рециркуляцией водного раствора УАС в зону синтеза,причем из зоны синтеза выводят раздельно жидкий И газовый потоки, газовый поток направляют на абсорбцию водным абсорбентом, а жидкий поток подвергают обработке в отпарной зоне в потоке свежего диоксида углерода при подводе тепла И при давлении, равном давлению в зоне синтеза,с разложением части карбамата аммония и отделением образовавшегося газового потока,его смешением с раствором УАС и свежим аммиаком И подачей смеси в зону синтеза(ПатентыСССРЛ 651692, 1456009, кл. С 07 С 126/02, оп. 1979, 1989). Из известности этих способов однако не вытекает возможность повышения степени конверсии исходных веществ в системе, включающей две зоны синтеза карбамида, одна из которых работает в условиях, аналогичных указанным способам,путем передачи газового потока, выходящего из одной зоны синтеза, в другую зону синтеза.Сущность изобретения иллюстрируется приведенными ниже примерами со ссылками на прилагаемые фиг. 1-3 , из которых на фиг.1 изображена технологическая схема процесса по предложенному способу с проведением синтеза в обеих зонах при одинаковых параметрах на фиг.2 - схема процесса с проведением синтеза в первой зоне при более высоких давлении,температуре И избытке аммиака, чем во второй зоне, на фиг.3 для сравнения представлена схема процесса, аналогичная фиг.1, но без передачи газов из одной зоны синтеза в ДРУГУЮ.Во всех примерах приняты следующие обозначенияКоличества реагентов даны в кг/ч.В соответствии с фиг.1 в эжектор 1 подают поток 2 жидкого А (24129) при температуре 22 С и давлении 13,8 МПа. В стриппер 3 подают поток 4, содержащий ДУ 32967 и И 1268. Из реактора синтеза карбамида 5, работающего при 183 С и 13,8 МПа, потоком 6 в стриппер 3 поступает жидкий плав синтеза карбамида (К 44350,ДУ 23443, А 36471, В 20864). Из реактора 5 потоком 7 отводят в реактор 8 газовую фазу(ДУ 4938, А 6096, В 327, И 1268). Реактор 8 работает при тех же температуре и давлении,ЧТО и реактор 5. В реактор 8 вводят потоки 9(ДУ 5762) и 10 (А 5798). Из реактора 8 отводят в стриппер 3 поток плава синтеза 11 (К 8463,ДУ 3712, А 6094, В 2821). Газовый поток 12(ДУ 782, А 1004, В 45, И 1268) выводят из реактора 8 в промыватель 13.В стриппере 3 происходит разложение основного количества КА и выделение А и ДУ из растворов за счет тепла, подводимого с паром. Подача в стриппер газообразного ДУ противотоком кплаву позволяет снизить парциальное давление А в газовой фазе и значительно увеличить степени разложения КА и отгона А и ДУ.Освобожденный от основного количества неконвертированных А и ДУ поток плава 16 (К 52813, ДУ 7555, А 5963, В 21495) при температуре 170 С выводят из стриппера и направляют в колонну дистилляции второй ступени 17, в которой при давлении 0,35 МПа и обогреве паром низкого давления отгоняют неконвертированные реагенты. Поток раствора 18 (А 924, ДУ 384, К 52313, В 19454) из колонны 17 направляют на стадию8 поступает в конденсатор 20 на абсорбцию слабым раствором УАС.Раствор К из колонны 17 концентрируютв выпарных аппаратах 21 и 22, в первом из которых процесс ведут при125 С и остаточном давлении 32 кПа с получением раствора карбамида концентрацией 95, а во втором - при 140 С и остаточном давлении 2,6 кПа с получением раствора карбамида концентрацией 99,7. Полученный расплав (К 52813 , В 159) потоком 23 направляют на грануляцию (на схеме не показана), где получают готовый продукт(52972). Вакуум на стадии концентрирования раствора К создают системой паровых эжекторов 24-26. Соковый пар конденсируется в системе конденсаторов 2729, охлаждаемых оборотной водой. В конденсатор 29 поступают также сдувки из конденсатора 20 - поток 30 (А 5, В 1). Из конденсаторов 27-29 поток 31 (А 928, ДУ 384, В 31743) подают в сборник 32, откуда насосом 33 часть раствора потоком 34 (А 66,ДУ 27, В 2241)подают на орошение абсорбера 35, в нижнюю часть которого потоком 36 (А 186, ДУ 31, И 1268) поступает газовая фаза из промывателя 13.Поток 37 (И 1268) из абсорбера 35 сбрасывают в атмосферу. Полученный в абсорбере 35 раствор УАС потоком 38 (А 252, ДУ 58, В 2241) поступает в конденсатор 20. Часть конденсата сокового пара из сборника 32 потоком 39 (А 862, ДУ 357, В 29502) направляют на стадию очистки сточных вод (не показана), где из раствора десорбируют А и ДУ и потоком 40 (А 862, ДУ 357, В 1370) возвращают в конденсатор 20. Полученный в конденсаторе 20 раствор УАС потоком 41(А 6149,ДУ 7586,В 5651)насосом 42 подают в промыватель 13, где при 160 С и давлении 13,8 МПа используют для абсорбции газов из реактора 8, поступающих в промыватель 13 потоком 12.Поток 43 (А 6967, ДУ 8337, В 5696) раствора УАС из промывателя 13 поступаетв эжектор 1, а оттуда в смеси с потоком 2 - в конденсатор 15, где протекает реакция образования КА и конденсация А с выделением тепла, используемого для9 получения пара низкого давления. Поток 44 газожидкостной смеси (А 67699,ДУ 60904, В 7886, И 1268), полученныйвконденсаторе 15, поступает в реактор 5, где протекает реакция образования К.Показатели процесса по данному и последующим примерам приведены в таблице.В соответствии с фиг.2 в реактор 1,работающий при давлении 19 МПа и температуре 190 С, подают поток 2,содержащий ДУ 10700 и И 412, и поток 3 жидкого А (17363). Из реактора 1 выводят в стриппер 4, работающий при давлении 13,8 МПа,потоком 5(К 11381, ДУ 2346,А 631 1,В 3414) плав карбамида. Газовую фазу из реактора 1 потоком 6 (А 4603, ДУ 8) направляют в реактор 7, работающий при 183 С и давлении 13,8 МПа. Туда же вводят из конденсатора карбамата 8 газожидкостную смесь - поток 9 (ДУ 62337, А 64675, В 10780,И 1144). Жидкий поток 10 (К 43783, ДУ 24976, А 38071, В 23538) из реактора 7 направляют в стриппер 4, а газовый поток 1 1В стриппер 4 противотоком к потоку плава карбамида подают газообразный поток 13 (ДУ 29754, И 1144). Поток 14 газовой фазы из стриппера (А 38526, ДУ 49497, В 2533,И 1 144) направляют в конденсатор карбамата 8. Поток жидкости 15 (А 5856, ДУ 7579, К 55164, В 24419) поступает из стриппера 4 на стадию дистилляции низкого давления в колонне 16, осуществляемую при давлении 0,35 МПа. Поток раствора 17 (А 852, ДУ 356,К 55164, В 22392) из колонны 16 направляют на стадию вакуум-концентрирования в выпарных аппаратах 18 и 19. Полученный расплав (К 55164, В 166) потоком 20 направляют на грануляцию (на схеме не показана), где получают товарный продуктГазы дистилляции из колонны 16 потоком 21 (А 5004, ДУ 7223, В 2027) передают в конденсатор 22, где осуществляют их абсорбцию-конденсацию с образованием водного раствора УАС.10 Процесс концентрирования раствора Кведут аналогично примеру 1 . Вакуум на стадии выпаривания раствора карбамида создают системой паровых эжекторов 23-25. Соковый пар, а также пар эжекторов, конденсируют в системе конденсаторов 26-28. В конденсатор 28 поступают также сдувки из конденсатора 22 - поток 29 (А 5, В 1). Из конденсаторов 2628 поток 30 (А 856,ДУ 356, В 34675) подают в сборник 3 1, откуда насосом 32 часть раствора потоком 33 (А 128, ДУ 53, В 4474) подают на орошение абсорбера 34, работающего при давлении 0,6 МПа. Остальную часть раствора потоком 35 (А 728, ДУ 303, В 28834) передают в узел очистки сточных вод (на схеме не показан). Рециркулируемый из этого узла газовый поток 36 (А 728, ДУ 303, В 1370) возвращают в конденсатор 22.В нижнюю часть абсорбера 34 потоком 37 (А 1190, ДУ 206, В 34, И 1556) поступает газовая фаза из промывателя 12. Полученный в абсорбере 34 раствор УАС потоком 38 (А 1318, ДУ 259, В 4508) поступаетвконденсатор 22. Поток 39 (И 1556) из абсорбера 34 сбрасывают в атмосферу. Полученный в конденсаторе 22 раствор УАС потоком 40 (А 7046, ДУ 7785, В 7904) насосом 41 подают в промЫвателЬ 12. Поток 42 (А 12253, ДУ 12840, В 8247) раствора УАС из промывателя 12 эжектором 43 подают в конденсатор карбамата 8. Рабочим потоком в эжекторе служит жидкий поток 44 (А 13896).В соответствии с фиг.3 синтез карбамида осуществляют в двух реакторах 1 и 2, работающих, как в примере 1, при 183 С и давлении 13 ,8 МПа. Газовые потоки из обоих реакторов направляют в промыватель 3. Неконвертированные реагенты из плава,полученного в обоих реакторах, отгоняют на первой стадии в стриппере 4 при давлении,равном давлению на стадии синтеза. Все Неконвертированные реагенты, включая сконденсированные в промывателе 3, а также отогнанные на стадиях низкого давления и возвращаемые на стадию синтеза через промЫвателЬ 3, возвращают только в реактор 1. Жидкий А (18034) подают потоком 5 в струйный насос 6. В стриппер 4 подают

МПК / Метки

МПК: C07C 273/04

Метки: карбамида, способ, получения

Код ссылки

<a href="https://kz.patents.su/8-5012-sposob-polucheniya-karbamida.html" rel="bookmark" title="База патентов Казахстана">Способ получения карбамида</a>

Следующий патент: Способ лечения острых воспалительных заболеваний матки и придатков

Случайный патент: Способ производства хлебобулочных изделий