Диспергатор

Номер инновационного патента: 25925

Опубликовано: 15.08.2012

Авторы: Никитин Олег Григорьевич, Ольшанский Евгений Николаевич, Тамбиев Петр Геннадьевич

Формула / Реферат

Изобретение относится к химической промышленности, в частности, к роторным аппаратам, предназначенным для получения тонкодисперсных эмульсий из несмешивающихся жидкостей, и может применяться в различных отраслях промышленности, в том числе для изготовления водомасляных эмульсий, используемых для производства эмульсионных взрывчатых веществ (ЭВВ).

Технический результат - дробление частиц дисперсной фазы до сверхмалых размеров с последующей стабилизацией структуры эмульсии - достигается тем, что диспергатор, содержащий корпус с крышкой и патрубками входа и выхода обрабатываемой среды, установленный в нем вал и закрепленные в корпусе диски с отверстиями, которые имеют различные площади, увеличивающиеся прямо пропорционально расстоянию от центров отверстий до оси вращения вала, согласно изобретению, снабжен подвижными дисками, которые прикреплены к валу и расположены между дисками, закрепленными в корпусе, вал установлен в корпусе консольно с открытым торцом, обращенным в сторону крышки корпуса, к которой присоединен патрубок входа, между крышкой и дисками размещено прижимное кольцо с ячейками по его окружности, в которых расположены пружины для поджатия дисков друг к другу, а с внешней стороны корпуса установлена обечайка с образованием герметичной полости между корпусом и обечайкой.

Подвижные диски имеют отверстия различной площади, увеличивающейся прямо пропорциональ-но расстоянию от центров отверстий до оси вращения вала.

Крепления дисков выполнены шпонками по скользящей посадке с возможностью прижима всех дисков вдоль вала.

Отверстия дисков, закрепленных в корпусе, и отверстия подвижных дисков выполнены с возможностью их совмещения при вращении подвижных дисков.

Диски изготовлены из твердых сортов стали, а кромки отверстий выполнены режущими.

Текст

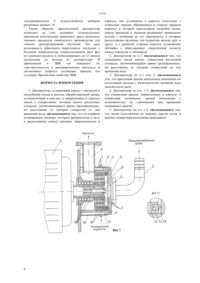

(51) 01 3/08 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ увеличивающиеся прямо пропорционально расстоянию от центров отверстий до оси вращения вала, согласно изобретению, снабжен подвижными дисками, которые прикреплены к валу и расположены между дисками, закрепленными в корпусе, вал установлен в корпусе консольно с открытым торцом, обращенным в сторону крышки корпуса, к которой присоединен патрубок входа,между крышкой и дисками размещено прижимное кольцо с ячейками по его окружности, в которых расположены пружины для поджатия дисков друг к другу, а с внешней стороны корпуса установлена обечайка с образованием герметичной полости между корпусом и обечайкой. Подвижные диски имеют отверстия различной площади, увеличивающейся прямо пропорционально расстоянию от центров отверстий до оси вращения вала. Крепления дисков выполнены шпонками по скользящей посадке с возможностью прижима всех дисков вдоль вала. Отверстия дисков, закрепленных в корпусе, и отверстия подвижных дисков выполнены с возможностью их совмещения при вращении подвижных дисков. Диски изготовлены из твердых сортов стали, а кромки отверстий выполнены режущими.(72) Ольшанский Евгений Николаевич Тамбиев Петр Геннадьевич Никитин Олег Григорьевич(57) Изобретение относится к химической промышленности, в частности, к роторным аппаратам, предназначенным для получения тонкодисперсных эмульсий из несмешивающихся жидкостей, и может применяться в различных отраслях промышленности, в том числе для изготовления водомасляных эмульсий,используемых для производства эмульсионных взрывчатых веществ (ЭВВ). Технический результат - дробление частиц дисперсной фазы до сверхмалых размеров с последующей стабилизацией структуры эмульсии достигается тем, что диспергатор, содержащий корпус с крышкой и патрубками входа и выхода обрабатываемой среды, установленный в нем вал и закрепленные в корпусе диски с отверстиями,которые имеют различные площади, 25925 Изобретение относится к химической промышленности, в частности, к роторным аппаратам, предназначенным для получения тонкодисперсных эмульсий из несмешивающихся жидкостей, и может применяться в различных отраслях промышленности, в том числе для изготовления водомасляных эмульсий,используемых для производства эмульсионных взрывчатых веществ (ЭВВ). Водомасляная эмульсия представляет собой вязкую гетерогенную среду с непрерывной внешней фазой горючего в виде нефтепродукта, внутри которого во взвешенном состоянии находится дисперсная фаза окислителя, представляющего собой мельчайшие капли(микрочастицы) концентрированного водного раствора селитры. Размер микрочастиц дисперсной фазы и распределение их размеров является важным критерием устойчивости эмульсий. Известно, что чем меньше микрочастицы по своему размеру и чем однороднее их распределение, тем более устойчивой является эмульсия и тем лучшими свойствами с точки зрения возможностей ее хранения она обладает. Другим важным свойством водомасляных эмульсий является высокоразвитая поверхность соприкосновения двух фаз на границах раздела. В применении в ЭВВ это означает, что чем меньше по своим размерам микрочастицы и чем однороднее они распределены в эмульсии, тем больше площадь поверхности, на которой быстротечно протекает реакция взрывного разложения ЭВВ, изготовленных на основе этой эмульсии. Это улучшает чувствительность ЭВВ к инициирующему импульсу и увеличивает скорость детонации зарядов, улучшая тем самым бризантные свойства ЭВВ. Для получения устойчивой водомасляной эмульсии около 90 дисперсной фазы должно быть измельчено до диаметра микрочастиц Д 1 мкм. Размер микрочастиц остальной части дисперсной фазы не должен превышать 4 мкм. В том случае, когда диспергатор не способен тонко диспергировать эмульсию и размер микрочастиц дисперсной фазы превышает (1 - 4) мкм, эмульсия получается неустойчивой и быстро разрушается. Известно, что для получения тонкодисперсных эмульсий необходимо создать высокие сдвиговые напряжения в небольших зазорах между статором и ротором. Поэтому для получения устойчивой водомасляной эмульсии необходимы сдвиговые усилия,превышающие молекулярные силы сцепления и поверхностного натяжения микрочастиц размером свыше 1 мкм. Для создания подобных сдвиговых напряжений могут быть использованы различные сочетания и уровни воздействий типовых процессов химического производства термический (нагрев и охлаждение),гидромеханический (турбулентность, центробежные силы, гидроциклон, кавитация, гидравлический удар), механический (вибрация, истирание, срез),массообменный (принудительное проникновение одной среды в другую), ультразвуковой. 2 Известен диспергатор для приготовления высококачественных эмульсий из несмешивающихся жидкостей, включающий полый вал с насаженными на него соприкасающимися по торцу дисками,выполненными в виде подпружиненных упругих конических мембран,симметрично расположенных относительно центрального плоского диска с консольно закрепленными по касательной к нему упругими пластинами (А.с. СССР 186922, кл. 12 е, 4/50,1966). Недостатком указанного диспергатора является низкий уровень сдвиговых напряжений,создаваемых за счет гидромеханической обработки двухфазной жидкости, в которой для дробления жидкости в микрочастицы используется вибрация конических мембран, а для дополнительного их распыления - вибрация плоских консольно укрепленных пластин. Мембраны и пластины обладают малой массой и низкой частотой вибрации, не создают высоких сдвиговых напряжений по всему объему перерабатываемой среды и способны раздробить до нужного размера только небольшую часть соприкасающихся с ними микрочастиц. Поэтому эмульсия получается неоднородной по всему объему изготовленного продукта, с большим выходом микрочастиц большого размера и быстро разрушается. Наиболее близким к предлагаемому изобретению является диспергатор, содержащий корпус с патрубками входа и выхода обрабатываемой среды,установленный в корпусе вал с крыльчатками и жестко закрепленные между крыльчатками диски с отверстиями, имеющими различные площади,увеличивающиеся прямо пропорционально расстоянию центров отверстий от оси вращения крыльчатки (А.с. СССР 772573, кл. 01 3/08,1980). Эмульгирование обрабатываемой среды данным диспергатором осуществляется за счет гидромеханических воздействий, турбулентности,центробежных сил, миниатюрных гидроциклонов и кавитации, что позволяет достигнуть высокой степени однородности распределения дисперсной фазы по всему объему изготовленного продукта. Однако гидромеханические воздействия,совершаемые с помощью неподвижных дисков и крыльчаток, вращающихся в зазорах большой величины, не создают высоких сдвиговых напряжений, способных раздробить частицы дисперсной фазы до размеров Д 1 мкм по всему объему изготовленного продукта. Частицы в основной массе дробятся до размера Д(1-4) мкм, в результате чего образуется неустойчивая эмульсия с неразвитой поверхностью соприкосновения двух фаз на границах раздела, что делает ее непригодной для изготовления ЭВВ. Турбулентное движение,создаваемое крыльчатками, активно перемешивает двухфазную среду, создавая в разных ее частях векторы перемещений, направленные в разные стороны. При этом внутренняя фаза диспергируется до крупных частиц, соизмеримых с обыкновенными каплями,измеряемыми в миллиметрах. Более интенсивным дробящим воздействием обладают центробежные силы, которые возникают за счет высокой окружной скорости крыльчаток. Они отбрасывают обрабатываемую среду от оси вращения к периферии, направляя ее от одной крыльчатки к другой через отверстия в неподвижных дисках. Однородность распределения дисперсной фазы при этом улучшается, однако уровень сдвиговых напряжений, возникаемых в среде под действием центробежных сил,незначителен и не оказывает - существенного влияния на дробление частиц. Еще одним воздействием гидромеханического характера, повышающим степень однородности распределения дисперсной фазы по всему объему изготовленного продукта является воздействие миниатюрных гидроциклонов на обрабатываемую среду. Они возникают за счет трения среды с одной стороны о неподвижные диски, а с другой стороны о вращающиеся торцы крыльчаток. При этом происходит закрутка потока в зазоре между торцом крыльчатки и неподвижным диском с образованием миниатюрных гидроциклонов со своими собственными центробежными силами,способствующими более качественному усреднению дисперсной фазы по величине частиц в общей массе и их распределению. Однако уровень сдвиговых напряжений, возникающих при этом,остается низким и не способствует тонкому дроблению частиц дисперсной фазы. Кавитационное воздействие от вращения крыльчаток также незначительно и не оказывает существенного влияния на процесс дробления частиц. Обрабатываемая среда движется равномерно сплошным потоком без нарушения сплошности внутри жидкости. Поэтому образование в каплях дисперсной фазы полостей, заполненных паром,газом или их смесью,так называемых кавитационных пузырьков, незначительно. Оно возникает в результате местного уменьшения давления за крылом крыльчатки и не обладает достаточно большой энергией,способной раздробить частицы до размеров, измеряемых в долях микрона. Необходимо иметь в виду, что с уменьшением размера микрочастиц их жесткость, обусловленная молекулярными силами сцепления и поверхностного натяжения, возрастает многократно. И дальнейшее их дробление за счет гидромеханической переработки с относительно слабыми сдвиговыми напряжениями становится невозможным. При достижении равновесного состояния между силами сцепления и поверхностного натяжения капель с одной стороны,и сдвиговыми напряжениями от турбулентности,центробежных сил, миниатюрных гидроциклонов и кавитации с другой стороны,процесс диспергирования прекращается в неустойчивой фазе эмульсии, подверженной деструкции. К недостатку данного диспергатора следует отнести и то, что в нем отсутствует функция 3 стабилизации эмульсии после ее изготовления. Процессы образования эмульсии и ее разрушения идут одновременно и конкурируют между собой. В процессе диспергирования эмульсии какая-то часть дисперсной фазы,подвергаясь процессам коагуляции и коалесценции, успевает вновь слиться в более крупные капли. А поскольку обрабатываемая среда предварительно нагревается для уменьшения молекулярных сил сцепления и поверхностного натяжения капель, процесс их коагуляции и коалесценции,совершаемый одновременно с диспергированием эмульсии,ускоряется. Поэтому прямо на выходе из данного диспергатора горячая эмульсия подвергается деструкции. За счет разной плотности обеих фаз эмульсия начинает расслаиваться, при этом внешняя фаза в виде более легкого нефтепродукта стремится отделиться и всплыть, а более плотная дисперсная фаза стремится осесть под действием гравитации. В результате капли дисперсной фазы опускаются вниз, сближаются друг с другом и под действием коагуляции и коалесценции вначале слипаются в агрегаты, а затем сливаются в более крупные капли,количество которых в дисперсной фазе уменьшается, сокращая тем самым площадь поверхности соприкосновения двух фаз на границах раздела. Качество эмульсии при этом ухудшается. Деструкция завершается полным расслоением и разрушением эмульсии. Задачей изобретения является получение микродисперсных эмульсий с высокоразвитой поверхностью соприкосновения двух фаз на границах раздела, устойчивых к разрушению, путем повышения степени дробления частиц дисперсной фазы до микроуровня по всему объему изготовленного продукта и стабилизации эмульсий перед выходом из диспергатора. Технический результат - дробление частиц дисперсной фазы до сверхмалых размеров с последующей стабилизацией структуры эмульсии достигается тем, что диспергатор, содержащий корпус с крышкой и патрубками входа и выхода обрабатываемой среды, установленный в нем вал и закрепленные в корпусе диски с отверстиями,которые имеют различные площади,увеличивающиеся прямо пропорционально расстоянию от центров отверстий до оси вращения вала, согласно изобретению, снабжен подвижными дисками, которые прикреплены к валу и расположены между дисками, закрепленными в корпусе, вал установлен в корпусе консольно с открытым торцом, обращенным в сторону крышки корпуса, к которой присоединен патрубок входа,между крышкой и дисками размещено прижимное кольцо с ячейками по его окружности, в которых расположены пружины для поджатия дисков друг к другу, а с внешней стороны корпуса установлена обечайка с образованием герметичной полости между корпусом и обечайкой. Подвижные диски имеют отверстия различной площади, увеличивающейся прямо пропорционально расстоянию от центров отверстий до оси вращения вата. Крепления дисков выполнены шпонками по скользящей посадке с возможностью прижима всех дисков вдоль вала. Отверстия дисков, закрепленных в корпусе, и отверстия подвижных дисков выполнены с возможностью их совмещения при вращении подвижных дисков. Диски изготовлены из твердых сортов стали, а кромки отверстий выполнены режущими. Предлагаемое устройство позволяет повысить степень дробления дисперсной фазы обрабатываемой среды до микрочастиц очень малых размеров и стабилизировать микроструктуру изготовленной эмульсии перед выходом из диспергатора. Изобретение поясняется чертежами, где на фиг. 1 изображен предлагаемый диспергатор, продольный разрез на фиг. 2 - неподвижный диск, закрепленный в корпусе на фиг. 3 - подвижный диск,прикрепленный к валу. Диспергатор содержит корпус 1 с крышкой 2 и патрубками входа 3 и выхода 4 обрабатываемой среды. Внутри корпуса 1 установлен вал 5 с приводом 6 в виде электродвигателя и диски 7,закрепленные в корпусе с помощью шпонок 8 и распорных колец 9. К валу 5 с помощью шпонки 10 прикреплены подвижные диски 11, которые расположены между неподвижными дисками 7,закрепленными в корпусе 1. Вал 5 установлен в корпусе 1 консольно с открытым торцом,обращенным в сторону крышки 2 корпуса, к которой присоединен патрубок входа 3. Между крышкой 2 и дисками 7 и 11 размещено прижимное кольцо 12 с ячейками 13, выполненными по окружности кольца 12, в которых расположены пружины 14 для поджатия дисков друг к другу. С внешней стороны корпуса 1 установлена обечайка 15 с образованием герметичной полости 16 между корпусом 1 и обечайкой 15, выполняющей роль рубашки охлаждения. Диски 7 и 11 имеют отверстия 17 и 18 соответственно, площади отверстий которых увеличиваются прямо пропорционально расстоянию от центров отверстий до оси вращения вала. Отверстия 17 дисков 7,закрепленных в корпусе 1, и отверстия 18 подвижных дисков 11 выполнены с возможностью их совмещения при вращении подвижных дисков 11. Диски 7 и 11 изготовлены из твердых сортов стали, а кромки отверстий выполнены режущими. Крепления неподвижных дисков 7 и подвижных дисков 11 с помощью шпонок 8 и 10 выполнены по скользящей посадке, что позволяет набирать необходимое количество дисков 7 и 11 и поджимать сборку дисков прижимным кольцом 12 с пружинами сжатия 14. Для герметизации внутренней полости диспергатора со стороны привода 6 установлены манжеты 19. Распорные кольца 9 выполнены с таким расчетом, чтобы их толщина, превышающая толщину подвижных дисков 11 на несколько микрон, обеспечивала возможность вращения дисков 11 и разрезание микрочастиц, попавших под острые кромки отверстий 17 и 18 дисков 7 и 11. Поверхности дисков 7 и 11 выполнены 4 шероховатыми для адгезии с перерабатываемой средой и затягивания ее в виде тонкой пленки в микронные зазоры между дисками 7 и 11 и истирания в них. Устройство работает следующим образом. Включают привод 6 диспергатора, который начинает вращать с огромной скоростью вал и прикрепленные к нему шпонкой 10 подвижные диски 11. Подготовленный к обработке окислитель в виде нагретого до высокой температуры порядка 92 С высококонцентрированного водного раствора селитры смешивают с горючим, содержащим нефтепродукт с небольшим количеством поверхностно - активного вещества, и принудительно подают насосом в патрубок входа 3. Обрабатываемая среда попадает внутрь корпуса 1 под крышку 2, откуда через отверстия 17 и 18 дисков 7 и 11 она стремится к патрубку выхода 4 многократно останавливаясь, перекрываемая подвижными дисками 11. Останавливаясь и затем вновь двигаясь через отверстия 17 и 18 двухфазная жидкость подвергается гидравлическим ударам и пульсации давления, которые при одновременном сочетании с другими воздействиями гидромеханического и механического характера начинают интенсивно дробить водный раствор селитры, находящейся внутри внешней фазы из нефтепродукта. Под действием турбулентности от неустойчивого и хаотичного движения через периодически перекрываемые отверстия и одновременного воздействия гидравлических ударов и пульсации давления интенсивность дробления усиливается. Это происходит за счет увеличения амплитуды и направлений многовекторного перемещения различных частей жидкой среды и беспорядочного движения ее внутренней дисперсной фазы по сложным траекториям. Капли дисперсной фазы вытягиваются в длину и уменьшаются в диаметре. При этом скорость перемещения и давление в каждой точке потока хаотично пульсируют,активизируя дробление дисперсной фазы. Удлинившиеся капли разрываются, уменьшая размеры дисперсий. Образовавшаяся при этом крупно - и среднедисперсная структура эмульсии временно стабилизируется за счет мгновенного обволакивания частиц дисперсной фазы непрерывной фазой нефтепродукта. Воздействие центробежных сил при одновременном воздействии гидравлических ударов и пульсации давления также усиливается. Выхватываемая из потока отверстиями 18 среда,находящаяся между плоскостями дисков 7,подвергается действию центробежных сил за счет высокой окружной скорости ротора. При этом частицы дисперсной фазы, как более плотные образования, вновь удлиняются под действием инерции и растягивающих усилий и дробятся до более мелких размеров. Этому способствуют большие сдвиговые напряжения, возникающие при гидроударах и пульсации давления, а также резкое изменение вектора скорости частиц на 90 при продольном перемещении среды в момент совмещения отверстий 17 и 18. Более интенсивным становится дробящее воздействие гидроциклонов при одновременном воздействии других факторов. В результате внутренних сил трения самой среды и внешних сил трения среды о вращающуюся поверхность происходит ее закрутка с вихреобразованием в виде миниатюрных гидроциклонов со своими собственными центробежными силами. К действию этих сил добавляются нагрузки от гидравлических ударов, пульсации давления, турбулентности и центробежных сил от вращения ротора. При этом интенсивность и величина сдвиговых усилий от миниатюрных гидроциклонов возрастает, повышая степень дробления микрочастиц. Характер кавитации и степень ее воздействия на дробление частиц дисперсной фазы также изменяется. Гидравлические удары и пульсация давления в обрабатываемой среде способствуют нарушению ее сплошности и образованию кавитационных пузырьков, заполненных смесью пара и газа. Они возникают в результате местного уменьшения давления ниже критического значения,а также в результате больших местных скоростей в потоке движущейся капельной жидкости. Схлопывание пузырьков в момент повышения давления ведет к образованию сдвиговых напряжений, деформирующих и разрушающих частицы дисперсной фазы до микронного уровня. Таким образом, диспергатор позволяет к известным процессам химического производства, а именно турбулентности, центробежным силам,миниатюрным гидроциклонам и кавитации добавить гидравлические удары и пульсацию давления,действующие одновременно с ними и потому значительно усиливающие их дробящее действие. Это позволяет уменьшить размер частиц дисперсной фазы до минимально возможной величины. Дальнейшее их дробление производится за счет воздействий, не зависящих от достигнутых размеров частиц и приобретенной жесткости микрокапель. До более микроскопических размеров частицы дисперсной фазы доводятся механической обработкой, из которой наиболее эффективно себя проявляет срез в виде механического разделения микрочастиц любого размера острыми кромками отверстий 17 и 18 в дисках 7 и 11, а также истирание капель,находящихся в тонкой пленке обрабатываемой среды между поверхностями дисков 7 и 11. Срез работает следующим образом. При вращении дисков 11 относительно неподвижных дисков 7 острые кромки отверстий 17 и 18 действуют на мелкие капли с равными и противоположно направленными силами, создавая сдвиговые напряжения огромной величины,разрезающие мелкие капли на сверхмалые микрочастицы, которые тут же обволакиваются нефтепродуктом. Истирание происходит иначе. Поверхности подвижных дисков 11 за счет сил адгезии 5 захватывают перерабатываемую вязкую среду в зоне отверстий 17 и 18, втягивают ее в микронные зазоры между неподвижными 7 и подвижными 11 дисками и истирают. Истирание происходит за счет внутреннего трения самой среды и сдвиговых напряжений высокого уровня от вращения с большой скоростью дисков 11 относительно неподвижных 7 в зазорах микронных размеров. Истирание заканчивается более мелким дроблением микрочастиц до микроскопических размеров,измеряемых в долях микрона. Истертые в микроскопическую пыль микрочастицы дисперсной фазы тут же обволакиваются нефтепродуктом, присутствующим в обрабатываемой среде и закрепляющим микродисперсную структуру изготовленной тонкодисперсной эмульсии. Поскольку обрабатываемая среда была нагрета до высокой температуры ( 92 С), что повысило качество дробления и тонкость диспергирования эмульсии, при выходе из диспергатора она начинает подвергаться высокоскоростной деструкции. Для резкого замедления процесса деструкции,конкурирующего по скорости с процессом диспергирования эмульсии, изготовленный продукт быстро охлаждается на этапе его перемещения к патрубку выхода 4. Для этого под обечайку 15 в полость 16 закачивают охлаждающую жидкость. Контактируя с охлажденной поверхностью эмульсия охлаждается до температуры около 60 С. При этом ее вязкость повышается, стабилизируя только что полученную микродисперсную структуру от расслоения. Нефтепродукт в контакте с дисперсной фазой приобретает сотовую структуру и теряет способность к отделению от микрочастиц и всплытию. А дисперсная фаза, удерживаемая вязкой массой эмульсии, теряет способность к оседанию под действием гравитации. Это значительно замедляет процессы сближения, коагуляции и коалесценции микрочастиц, повышает устойчивость эмульсии к расслоению и деструкции. Изготовленная эмульсия,доведенная до микродисперсного состояния и стабилизированная в этом состоянии путем повышения ее устойчивости к разрушению, выдается из диспергатора через патрубок выхода 4. Диспергатор позволяет управлять процессом дробления дисперсной фазы, повышать тонкость диспергирования эмульсии за счет увеличения количества дисков 7 и. Мощность и скорость вращения электродвигателя 6 подбираются в зависимости от размеров и количества дисков 7 и 11, собираемых в сборку. Прижимное кольцо 12 с пружинами сжатия 14 с определенным усилением и в нужном месте фиксирует сборку дисков 7 и 11 и распорных колец 9, а также за счет свободного хода пружин 14 дает возможность посредством крышки 2 загерметизировать внутреннюю полость диспергатора. Поскольку процесс диспергирования проходит при высоком давлении герметизация внутренней полости диспергатора со стороны электродвигателя 6 осуществляется набором резиновых манжет 19. Таким образом, предлагаемый диспергатор позволяет за счет основных отличительных признаков конструкции применить сразу несколько типовых процессов химического производства для тонкого диспергирования эмульсии. Это дает возможность образовать сверхтонкую эмульсию с большой поверхностью соприкосновения двух фаз на границах раздела и стабилизировать ее от начала деструкции до выхода из диспергатора. В применении к ЭВВ это повышает их чувствительность к инициирующему импульсу и увеличивает скорость детонации зарядов, что улучшает бризантные свойства ЭВВ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Диспергатор, содержащий корпус с крышкой и патрубками входа и выхода обрабатываемой среды,установленный в нем вал и закрепленные в корпусе диски с отверстиями, которые имеют различные площади, увеличивающиеся прямо пропорционально расстоянию от центров отверстий до оси вращения вала, отличающийся тем, что он снабжен подвижными дисками, которые прикреплены к валу и расположены между дисками, закрепленными в корпусе, вал установлен в корпусе консольно с открытым торцом, обращенным в сторону крышки корпуса, к которой присоединен патрубок входа,между крышкой и дисками размещено прижимное кольцо с ячейками по его окружности, в которых расположены пружины для поджатия дисков друг к другу, а с внешней стороны корпуса установлена обечайка с образованием герметичной полости между корпусом и обечайкой. 2. Диспергатор по п.1, отличающийся тем, что подвижные диски имеют отверствия различной площади, увеличивающейся прямо пропорционально расстоянию от центров отверствий до оси вращения вала. 3. Диспергатор по п.1 или 2, отличающийся тем, что крепления дисков выполнены шпонками по скользящей посадке с возможностью прижима всех дисков вдоль вала. 4. Диспергатор по п.п. 1-3, отличающийся тем,что отверствия дисков, закрепленных в корпусе, и отверствия подвижных дисков выполнены с возможностью их совмещения при вращении подвижных дисков. 5. Диспергатор по п.п 1-4, отличающийся тем,что диски изготовлены из твердых сортов стали, а кромки отверствий выполнены режущими.

МПК / Метки

МПК: B01F 3/08

Метки: диспергатор

Код ссылки

<a href="https://kz.patents.su/7-ip25925-dispergator.html" rel="bookmark" title="База патентов Казахстана">Диспергатор</a>

Предыдущий патент: Спасательная капсула

Следующий патент: Способ производства муки из зародыша пшеницы

Случайный патент: Способ изготовления серо-графитового электрода