Способ измерения отклонений от прямолинейности образующих и диаметра одним, двумя, тремя лазерными датчиками М5/Laser при продольном перемещении датчиков (способ последовательных осевых сечений – неподвижных образующих)

Номер инновационного патента: 20580

Опубликовано: 15.12.2008

Авторы: Искакова Динара Алтынбековна, Дудак Николай Степанович

Формула / Реферат

Способ измерения диаметра, отклонений от прямолинейности образующих одним, двумя, тремя лазерными датчиками М5/Laser (способ последовательных осевых сечений - неподвижных образующих) - общее название способа, осно-ванного на измерении отклонений от прямолинейности образующих при продольном перемещении датчиков при измерении.

Измерения отклонений от прямолинейности образующих и диаметра основаны на измерении прямолинейности и взаимного положения образующих в последовательных осевых сечениях одним, двумя спаренными и тремя привязанными к общему центру лазерными датчиками М5 / Laser, при различных их настройках на измерение, с фиксированной при измерениях вдоль оси деталью и перемещающимися вдоль оси датчиками.

При измерении датчикам сообщается про-дольное перемещение, при котором непрерывно измеряется расстояние до детали Li, разница между наибольшим и наименьшим расстояниями является отклонением от прямолинейности образующей детали: δ0 = Lmax - Lmin; измеряется диаметр и взаимное расположение образующих в осевых сечениях детали, равномерно расположенных друг относительно друга по углу поворота детали или выбранных по необходимости, для чего после каждого измерения в заданной осевой плоскости датчики возвращаются в исходное положение продольным перемещением салазок, а для измерения в новом осевом сечении деталь поворачивается вокруг оси на заданный угловой шаг; знание полной картины возникающих погрешностей помогает в поиске и устранении причин их возникновения при изготовлении детали, а также при решении вопроса пригодности детали для эксплуатации, т.е. при оценке их качества; для получения отклонений от прямолинейности образующих, измерения диаметра в разных сечениях используется продольное перемещение датчиков (способ неподвижных образующих).

Текст

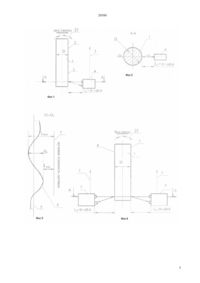

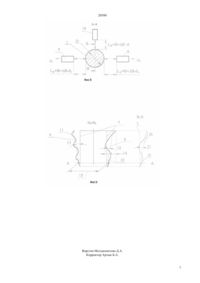

(51) 01 11/08 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ образующих в последовательных осевых сечениях одним, двумя спаренными и тремя привязанными к общему центру лазерными датчиками М 5 / ,при различных их настройках на измерение, с фиксированной при измерениях вдоль оси деталью и перемещающимися вдоль оси датчиками. При измерении датчикам сообщается продольное перемещение, при котором непрерывно измеряется расстояние до детали , разница между наибольшим и наименьшим расстояниями является отклонением от прямолинейности образующей детали 0-измеряется диаметр и взаимное расположение образующих в осевых сечениях детали, равномерно расположенных друг относительно друга по углу поворота детали или выбранных по необходимости, для чего после каждого измерения в заданной осевой плоскости датчики возвращаются в исходное положение продольным перемещением салазок, а для измерения в новом осевом сечении деталь поворачивается вокруг оси на заданный угловой шаг знание полной картины возникающих погрешностей помогает в поиске и устранении причин их возникновения при изготовлении детали,а также при решении вопроса пригодности детали для эксплуатации, т.е. при оценке их качества для получения отклонений от прямолинейности образующих, измерения диаметра в разных сечениях используется продольное перемещение датчиков (способ неподвижных образующих).(72) Дудак Николай Степанович Искакова Динара Алтынбековна(73) Республиканское государственное казенное предприятие Павлодарский государственный университет им. С. Торайгырова Министерства образования и науки Республики Казахстан(54) СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИ ОБРАЗУЮЩИХ И ДИАМЕТРА ОДНИМ,ДВУМЯ,ТРЕМЯ ЛАЗЕРНЫМИ ДАТЧИКАМИ М 5/ ПРИ ПРОДОЛЬНОМ ПЕРЕМЕЩЕНИИ ДАТЧИКОВ(СПОСОБ ПОСЛЕДОВАТЕЛЬНЫХ ОСЕВЫХ СЕЧЕНИЙ - НЕПОДВИЖНЫХ ОБРАЗУЮЩИХ)(57) Способ измерения диаметра, отклонений от прямолинейности образующих одним, двумя, тремя лазерными датчиками М 5/(способ последовательных осевых сечений - неподвижных образующих) - общее название способа, основанного на измерении отклонений от прямолинейности образующих при продольном перемещении датчиков при измерении. Измерения отклонений от прямолинейности образующих и диаметра основаны на измерении прямолинейности и взаимного положения 20580 Изобретение относится к области измерительной техники для контроля деталей типа валов, гильз,втулок с микрометрической точностью бесконтактным оптическим способом. Известен способ измерения расстояния до объекта с помощью лазерного датчика 5/ 1 2, стр. 262, рис. 16.1 3, стр. 111, рис.49 . В изобретении использован известный способ измерения расстояний лазерным датчиком по новому назначению способ измерения расстояний использован для измерения отклонений от прямолинейности образующих. При продольном перемещении тела вращения при измерении лазерным датчиком регистрируется переменное по величине расстояние, т.е. отклонение текущего радиуса вдоль образующей или отклонение от прямолинейности образующей. Известен способ измерения толщины деталей типа пластин, лент с помощью двух спаренных лазерных датчиков 2, стр. 260 - 269, рис. 16.1, 16.5,16.6, 16.7, 16. 10. При измерении толщины прозрачной пластины используется один лазерный датчик, а для измерения непрозрачных пластин,лент используются два лазерных датчика,установленные с двух сторон пластины. Для этого расстояние между датчиками должно быть точно установлено, т.е. датчики должны быть спарены. Тогда при измерении расстояний до детали двумя датчиками с двух сторон разница между общим расстоянием между датчиками и измеренными расстояниями показывает толщину измеряемой пластины. При продольном перемещении в процессе измерения тела вращения, установленного в центрах для измерения образующей, спаренные датчики будут регистрировать переменный по величине диаметр в результате измерения непостоянного по величине диаметра в одной осевой плоскости записывается взаимное положение образующих одного осевого сечения непрерывно измеряется расстояние до детали , разница между наибольшим и наименьшим расстояниями является отклонением от прямолинейности образующей детали 0 Выполненная схема измерения спаренными датчиками позволяет идентифицировать колебание оси детали в горизонтальной плоскости, и после поворота вала вокруг оси на 180 и повторного измерения непрямолинейности образующих получить отличие повторного измерения как величину смещения оси вала в горизонтальной плоскости. Для идентификации положения оси измеряемой детали в вертикальной плоскости использован третий датчик, что значительно повышает точность измерения. Способ измерения расстояния до объекта и измерение толщины деталей выбирается в качестве аналога и прототипа для измерения диаметра,отклонений от прямолинейности образующих. Отличие указанного способа от прототипа и аналога продольное перемещение датчиков и периодический поворот детали на угловой шаг в процессе измерения, что позволяет измерять переменный диаметр,отклонение от 2 прямолинейности в разных осевых сечениях. Выбор осевого сечения детали для измерения отклонения от прямолинейности образующей производится за счт поворота детали на заданный угловой шаг. Технический результат использование известного способа измерения расстояния и толщины пластин, лент для измерения диаметра и отклонений от прямолинейности образующей и обеспечение высокой точности измерения. Технический результат достигается тем, что для измерения отклонений от прямолинейности образующей детали датчику сообщается продольное перемещение и периодический поворот детали вокруг оси на заданный угловой шаг для измерения очередной образующей два лазерных датчика в горизонтальной плоскости одновременно измеряют диаметр вала использование трх лазерных датчиков позволяет идентифицировать положение центра сечения детали при измерении в двух взаимно перпендикулярных плоскостях и учесть его для повышения точности измерения для повышения точности измерения деталей повышенной, высокой и особо высокой точности применяются лазерные датчики более высокой точности с малым диапазоном измерения при размерах диаметров, превышающих диапазон измерения датчиков, применяется настройка одного датчика по эталонной детали, двух и трх датчиков с использованием концевых мер. На фиг.1 показана схема измерения отклонений от прямолинейности образующей одним лазерным датчиком М 5 /при продольном перемещении датчика,показаны необходимые позиции,обозначения, размеры для идентификации способа и схемы измерения. На фиг.2 показано взаимное положение детали и лазерного датчика в начальный период измерения в поперечном сечении детали, показаны необходимые позиции, обозначения, размеры для идентификации способа и схемы измерения. На фиг.3 показана условная запись в графическом виде отклонений от прямолинейности образующей измеряемой детали одним датчиком,показаны необходимые позиции, обозначения,размеры для идентификации способа и схемы измерения. На фиг.4 показана схема измерения диаметра,взаимного положения образующих двумя спаренными лазерными датчиками М 5 /при продольном перемещений детали,нанесены необходимые позиции, размеры, обозначения для идентификации способа и схемы измерения с продольным перемещением детали. На фиг.5 показано взаимное положение детали и датчиков в поперечном сечении, показаны необходимые позиции, обозначения, размеры для идентификации способа и схемы измерения. На фиг.6 показан пример графического представления результата измерения взаимного положения двух образующих детали двумя датчиками М 5 /в осевой плоскости. На фиг.7 представлена схема измерения диаметра, отклонений от взаимного положения и 20580 непрямолинейности образующих с помощью трх лазерных датчиков при продольном перемещении детали, нанесены необходимые позиции, размеры,обозначения для идентификации способа и схемы измерения с продольным перемещением детали. На фиг.8 показано взаимное положение трх датчиков М 5 /и детали в поперечном сечении,показаны необходимые позиции, обозначения,размеры для идентификации способа и схемы измерения. На фиг.9 показан условный результат измерения отклонений от непрямолинейности трх образующих,показаны необходимые позиции,обозначения, размеры для идентификации способа и схемы измерения. На фиг.1 показаны 1 - измеряемая деталь 2 измеряемая образующая 3-продольное перемещение датчика 4 - лазерный датчик М 5 /В - опорное расстояние лазерного датчикадиаметр детали А-А - измерительное сечение при измерении датчик перемещается вдоль оси,регистрируется переменное расстояние до детали-- текущее расстояние до детали В половина диапазона измерения разностьхарактеризует отклонение от прямолинейности образующей способ измерения отклонений от прямолинейности образующей одним лазерным датчиком (способ последовательных осевых сечений- неподвижных образующих-1, так как каждая образующая измеряется один раз) для контроля деталей до восьмого квалитета точности применяется один лазерный датчик. На фиг.2 показаны 1 - измеряемая деталь 4 лазерный датчик М 5 /В - опорное расстояние датчика В - половина диапазона измерения текущее измеряемое расстояние до детали О 1 - О 1 осевое сечение детали, в котором производится контроль образующей. На фиг.3 показаны 5 - идеальная форма образующей (прямая линия) 6 - реальная образующая 7 - нулевая линия плоскости датчика- наибольшее расстояние до деталинаименьшее расстояние до детали. На фиг.4 показаны 1 - измеряемая деталь 2 образующая правая 3 - продольное перемещение датчика 4 - правый лазерный датчик 5 - левый лазерный датчик 6 -левая образующая- диаметр детали спаренные датчики 4 и 5 измеряют диаметрво всех текущих поперечных сечениях детали вдоль оси и взаимное положение образующих А-А поперечное сечение детали,при котором расположены датчики в процессе измерения датчики перемещается вдоль оси в каждом поперечном сечении вдоль оси непрерывно измеряется диаметр и взаимное положение образующих, их непрямолинейность (способ последовательных осевых сечений - двойных подвижных образующих-2, так как каждая образующая измеряется дважды при необходимости повышения точности измерения), измеряются детали шестого-седьмого квалитетов точности. На фиг.5 1 - измеряемая деталь 4 - правый лазерный датчик 5 - левый лазерный датчик О 2 - О 2- осевое сечение детали, в котором измеряется диаметр и взаимное положение образующихдиаметр детали ПЛ- расстояния от правого и левого датчиков до детали В - опорное расстояние лазерных датчиков В - половина диапазона измерений С - расстояние между датчиками (ПЛ)-. На фиг. 67 - теоретическое положение идеальных образующих идеальной детали (прямые линии) 8, 9 - фактическое расположение идеальных образующих реальной детали 12, 13 - угловые параметры идеальных образующих реальной детали 10, 11 - реальная форма измеренных образующих реальной детали в осевом сечении (сечении расположения спаренных датчиков) 14 - величина отклонения от прямолинейности образующей 15 текущий измеряемый диаметр детали. На фиг. 7 1 - измеряемая деталь 2, 6, 19 соответственно правая, левая и верхняя образующие детали, контролируемые лазерными датчиками 4, 5,18 3 - продольное перемещение датчиков при измерении (способ последовательных осевых сечений - тройных подвижных образующих-3, так как каждая образующая измеряется трижды) 16 прямые лучи лазерных датчиков 17 - отраженные лучи лазерных датчиков А-А - сечение, в котором выставлены лазерные датчики- диаметр детали В - опорное расстояние лазерных датчиков В половина диапазона измерений - ПЛ измеряемые правым и левым датчиком расстояния измеряются детали выше шестого квалитета точности три лазерных датчика привязываются к общему центру. На фиг. 8 1 - измеряемая деталь 4, 5, 18 лазерные датчики М 5 /О 3 - О 3 горизонтальное осевое сечение,в котором расположены образующие 2 и 6 (фиг. 7) -диаметр детали В опорное расстояние датчиков В - половина диапазона измерения ПЛ расстояния до детали,измеряемые правым и левым датчиками пП ,лВ-Л , где П, Л - погрешности(отклонения от прямолинейности), соответственно правой и левой образующей В-В - вертикальное сечение, в котором измеряется непрямолинейность образующей третьим лазерным датчиком. На фиг. 9 7 - теоретически правильные образующие цилиндра(прямые линии),расположенные параллельно оси детали 8, 9, 20 фактическое расположение образующих 12, 13, 21 угловые параметры образующих 8, 9, 20 10, 11, 22 реальная форма измеряемых образующих 2, 6, 19(фиг.7) - образующих 8, 9, 20 А-А - текущее измерительное сечение детали 14 - величина отклонения от прямолинейности образующей 15 текущий измеряемый диаметр детали в поперечных сечениях. Дополнительно к описанным способам при привязке к центру детали лазерных датчиков М 5 /(с более высокой точностью и с уменьшенным диапазоном измерения для повышения точности измерения) и для расширения области применения при измерении деталей с диаметрами, большими диапазона измерения указанных датчиков, все вы 3 20580 шеописанные способы измерения диаметра,отклонений от прямолинейности образующих приобретают новизну настройки, спаривания,привязки датчиков к одному центру и способа измерений (путм использования концевых мер и эталона) 1. Способ измерения диаметра и от прямолинейности образующих одним лазерным датчиком - способ последовательных осевых сечений - неподвижной образующей - эталон(при продольном перемещении датчика) - на фиг. 1 для настройки одного датчика используется эталон или эталонная деталь применяется для деталей повышенной точности. 2. Способ измерения диаметра, отклонения от прямолинейности и взаимного положения образующих двумя спаренными лазерными датчиками М 5 /- способ последовательных осевых сечений двойной неподвижной образующей мера-2(при продольном перемещении датчиков) - на фиг. 4 применяется для деталей высокой точности. 3. Способ измерения диаметра, отклонения от прямолинейности и взаимного положения образующих тремя лазерными датчиками М 5 /способ последовательных осевых сечений тройной неподвижной образующей - мера-3 (при продольном перемещении датчиков) - на фиг.7 применяется для деталей особо высокой точности. Предложенные способы контроля отклонения от правильной геометрической формы деталей позволяют эффективно выполнять комплексный анализ точностных показателей качества, проводить анализ характера погрешностей деталей,устанавливать и устранять причины их возникновения. Источники информации 1. -. 2. Промышленное применение лазеров/Под ред. Г. Кбнера перевод с англ. М. Машиностроение,1988. -280 с. 3. Рабинович А.Н. Приборы и системы автоматического контроля размеров деталей машин. Киев н, 1970. -456 с. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ измерения диаметра, отклонений от прямолинейности и взаимного положения образующих с использованием известных способов измерения линейных размеров одним, двумя лазерными датчиками М 5 / , отличающийся тем,что для измерения отклонений от прямолинейности образующей используют продольное перемещение датчиков(способ последовательных осевых сечений - неподвижных образующих). 2. Способ по п.1, отличающийся тем, что величину отклонений от прямолинейности образующей определяют как разность наибольшего и наименьшего измеренных расстояний до детали. 3. Способ по п.1, отличающийся тем, что величина отклонения расстояний до детали в 4 последовательных осевых сечениях характеризует пространственное положение образующей. 4. Способ по п.1, отличающийся тем, что для измерения деталей до восьмого квалитета точности используют один лазерный датчик М 5 /и продольное перемещение датчика(способ последовательных осевых сечений - неподвижной образующей-1). 5. Способ по п. п.1 и 4, отличающийся тем, что для деталей повышенной точности измерение производят с помощью одного лазерного датчика с малым диапазоном измерения и более высокой точностью, настроенного на размер с помощью эталона и перемещаемого вдоль оси детали (способ последовательных осевых сечений - неподвижной образующей - эталон-1). 6. Способ по п.1, отличающийся тем, что для измерения диаметра,отклонения от прямолинейности и взаимного положения образующих деталей шестого-седьмого квалитетов точности используют два спаренных лазерных датчика М 5 /и продольное перемещение детали (способ последовательных осевых сечений двойной неподвижной образующей-2) 7. Способ по п. п. 1 или 6, отличающийся тем,что для измерения диаметра и отклонений от прямолинейности и взаимного положения образующих деталей высокой точности используют два спаренных лазерных датчика М 5 / , (при выходе измеряемого диаметра детали за пределы диапазона измерения датчиков последние спаривают с помощью концевой меры) и продольное перемещение датчиков(способ последовательных осевых сечений - двойной неподвижной образующей - мера-2). 8. Способ по п.1, отличающийся тем, что для измерения диаметра, отклонения от прямолинейности и взаимного положения образующих деталей выше шестого квалитета точности применяют три перемещаемые вдоль оси детали лазерных датчика М 5 / , привязанные к общему центру (при выходе измеряемого диаметра детали за пределы диапазона измерения датчиков последние привязывают к общему центру с помощью концевых мер) - способ последовательных осевых сечений - тройной неподвижной образующей-3. 9. Способ по п. п. 1 или 8, отличающийся тем,что для измерения диаметра, отклонения от прямолинейности и взаимного положения образующих деталей особо высокой точности применяют три перемещаемых вдоль оси детали лазерных датчика М 5 / , привязанных к общему центру (при выходе измеряемого диаметра детали за пределы диапазона измерения датчиков последние привязывают к общему центру с помощью концевых мер) - способ последовательных осевых сеченийтройной неподвижной образующей - мера-3). 10.Способ по п. 1, отличающийся тем, что при измерении двумя и тремя датчиками в каждом текущем поперечном сечении детали измеряют текущий переменный диаметр детали.

МПК / Метки

МПК: G01B 11/08

Метки: способ, лазерными, датчиками, одним, осевых, неподвижных, тремя, последовательных, прямолинейности, продольном, диаметра, двумя, перемещении, датчиков, образующих, сечений, измерения, отклонений

Код ссылки

<a href="https://kz.patents.su/7-ip20580-sposob-izmereniya-otklonenijj-ot-pryamolinejjnosti-obrazuyushhih-i-diametra-odnim-dvumya-tremya-lazernymi-datchikami-m5-laser-pri-prodolnom-peremeshhenii-datchikov-sposob-posledova.html" rel="bookmark" title="База патентов Казахстана">Способ измерения отклонений от прямолинейности образующих и диаметра одним, двумя, тремя лазерными датчиками М5/Laser при продольном перемещении датчиков (способ последовательных осевых сечений – неподвижных образующих)</a>

Предыдущий патент: Способ горячего ремонта футеровки плавильных печей

Следующий патент: Озонометр

Случайный патент: Способ иммуно-гормональной диагностики крупного плода