Способ получения триоксида урана путем прямого термического денитрования уранилнитрата

Формула / Реферат

Изобретение относится к способу получения триоксида урана из раствора уранилнитрата, причем полученный триоксид должен иметь удельную поверхность между 12 и 15 м2/г, который состоит из образования в зоне реакционной камеры, называемой контактной зоной, термомеханического контакта между раствором уранилнитрата, распыленным в мелкие капли в соответствии с заданной осью в контактной зоне, и газообразным флюидом, введенным в контактную зону, причем газообразный флюид находится при достаточно высокой температуре и обладает достаточно высокой механической энергией для того, чтобы осуществить внутри контактной зоны дегидратацию и прокаливание уранилнитрата.

Текст

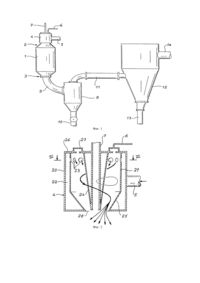

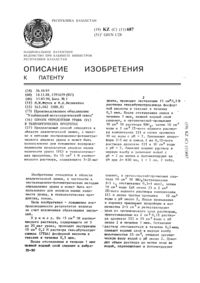

(51)6 01 43/01, 01 13/34 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(73) Комюрэкс Сосьете пур ля Конверсьон де лЮраниюм ан Металь э Эксафлюорюр(54) СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА УРАНА ПУТЕМ ПРЯМОГО ТЕРМИЧЕСКОГО ДЕНИТРОВАНИЯ УРАНИЛНИТРАТА(57) Изобретение относится к способу получения триоксида урана из раствора уранилнитрата, причем полученный триоксид должен иметь удельную поверхность между 12 и 15 м 2/г, который состоит из образования в зоне реакционной камеры, называемой контактной зоной, термомеханического контакта между раствором уранилнитрата, распыленным в мелкие капли в соответствии с заданной осью в контактной зоне, и газообразным флюидом, введенным в контактную зону, причем газообразный флюид находится при достаточно высокой температуре и обладает достаточно высокой механической энергией для того, чтобы осуществить внутри контактной зоны дегидратацию и прокаливание уранилнитрата. 9014 Настоящее изобретение относится к способу получения триоксида урана из уранилнитрата путем термического разложения гексагидратированного нитрата. В своем топливном цикле уран может проходить через соединение 4, которое используют для двух целей. С помощью тетрафторида урана можно получить металлический уран для подачи в реакторы на природном уране. Он также дает возможность получить гексафторид 6, который является сырьевым материалом для обогатительных установок на основе газовой диффузии или ультрацентрифугирования. Превращение урана в 4 требует стадий счистки, поскольку концентраты урана, поступающие на очистительные заводы, все еще содержат много примесей. Во время этой стадии очистки концентрат урана растворяют в азотной кислоте для того, чтобы получить нечистый уранилнитрат, который очищают трибутилфосфатом (ТБФ). ТБФ позволяет экстрагировать чистый уранилнитрат из кислотного раствора. При наличии чистого урана в состоянии нитрата в водном растворе необходимо выделить его в твердой форме, чтобы превратить в тетрафторид или металл в соответствии с потребностью в диоксиде. Поскольку уран присутствует в валентности , необходимым промежуточным проектом будет триоксид 3. Путем восстановления его можно перевести в 2 и затем под действием фтористоводородной кислоты получить 4. Существуют два способа перехода от уранилнитрата в растворе к оксиду 3. Первый способ состоит в добавлении аммиака с целью получения путем осаждения диураната аммония (ДУА), который термически разлагают в О 3. Второй способ заключается в термическом разложении уранилнитрата после дегидратации. Свойства оксида 3, полученного по первому и второму способу неодинаковы. Первый способ приводит к очень реакционноспособному оксиду, то есть имеющему удельную поверхность приблизительно 15 м 2/г. Второй способ приводит к очень слабо реагирующему оксиду с удельной поверхностью от 1 до 2 м 2/г. Соединение 4 можно получить из оксида 3 различными способами. В одном из особенно интересных способов используется псевдоожиженный слой или печь с ПС (псевдоожиженным слоем). Эта печь, которая совмещает восстановительную печь и печь для гидрофторирования, позволяет провести последовательно две реакции. Вначале оксид 3 в горячем виде реагирует с термически разложенным аммиаком для того, чтобы восстановиться до оксида 2, который затем контактирует с введенной в противотоке газообразной фтористоводородной кислотой. На выходе печи получают соединение 4. Специальное устройство верха или головки печи для гидрофторирования позволяет осуществить смещение равновесия реакции путем про 2 грессивного снижения температуры, и далее фтористоводородная кислота полностью абсорбируется. Среди преимуществ данной печи можно отметить устранение избытка фтористоводородной кислоты,которая больше не появляется в отходящих материалах. Печь с ПС является эффективным устройством при условии, что в нее подают наиболее возможно реакционноспособный оксид 3. При выходе из печи триоксид урана с удельной поверхностью от 12 до 15 м 2/г дает продукт с удовлетворительными характеристиками. Обычно этот продукт имеет следующий состав 96 4, 2 2 и 2 О 22. При обработке в пламенном реакторе в присутствии фтора он приводит к гексафториду урана удовлетворительного качества. Таким образом, в печь с ПС нужно подавать оксид О 3 с необходимой реакционной способностью. Например, оксид 3 с удельной поверхностью 5 м 2/г приводит к получению гексафторида урана, который не удовлетворяет промышленным стандартам. В этих условиях в печи с ПС до сих пор подавали оксид 3, полученный по первому способу, а именно по способу с использованием аммиака для получения диураната аммония путем осаждения. Однако данное решение имеет ряд недостатков. С одной стороны, оно требует потребления аммиака. С другой стороны, реакция осаждения, кромевсего прочего, приводит к большим количествам второго соединения, образованного нитратом аммония. Например, при ежегодном производстве 10000 тонн урана также получают 4500 т нитрата аммония. До сих пор этот нитрат аммония продавался как удобрение, однако очень возможно, что через несколько лет он не будет востребован на рынке, поскольку является побочным продуктом ядерной промышленности, хотя и имеет очень небольшое содержание урана, выраженное в рр. В связи с целью возможного продолжения использования печей с ПС, которые полностью удовлетворяли бы требованиям, возникает проблема найти способ получения высокореакционноспособного О 3 (то есть с удельной поверхностью от 12 до 15 м 2/г), при котором не образуются побочные продукты. Кроме того, в данном способе не должны потребляться иные соединения, в частности аммиак. Как указано выше, второй известный способ перехода от уранилнитрата в растворе к оксиду 3 приводит к продукту, который не может быть использован в печах с ПС. Для термического разложения уранилнитрата требуется энергия в форме тепла,а не реагент. Этот способ позволяет вернуть азотную кислоту путем соединения азотистых паров с паром,получившимся при дегидратации. Он состоит из двух стадий, а именно, выпаривания раствора до получения гексагидратированной соли 2(3)26 Н 2 и разложения нитрата при приблизительно 500-600 С или денитрования. Для улучшения стадии денитрования с целью получения триоксида, который обладает реакцион 9014 ной способностью, достаточной для последующей обработки в печи с ПС, были проведены исследования. Исследован механизм термического денитрования гексагидратированного уранилнитрата с целью получения высокореакционноспособного 3. Установлено, что в принятых мягких условиях с кинетикой медленных реакцией реакционная способность 3 непосредственно коррелирует с парциальным давлением воды над твердым веществом. Низкое парциальное давление при низкой температуре позволяет осуществить необходимую развязку между стадиями дегидратации и прокаливания. Активная слоистая структура 3 уже сформирована во время дегидратации, окончание которой (перевод дегидратированного уранилнитрата в безводное состояние) является определяющим и должно проводиться с осторожностью, иначе хорошо структурированный дегидрат будет растворяться в своей кристаллизационной воде. На основе этих результатов была создана опытная аппаратура. Однако сложность и цена установки были таковы, что было решено не использовать ее в промышленном масштабе. Помимо этого, в патенте США 3.041.136 от 8.4.1960 описан способ денитрования и восстановления водного уранилнитрата в диоксид урана с помощью пламени. Способ осуществляется в реакционной камере, и конверсия в диоксид происходит в одну стадию. Пламя образуется в горелке, расположенной наверху реакционной камеры, и получается в результате неполного сгорания газообразного углеводорода, такого, как пропан. Оно распространяется в реакционную камеру. Подающее устройство пересекает горелку по оси пламени для того, чтобы в пламени ввести в реакционную камеру уранилнитрат и распылить его. Уранилнитрат впускается только тогда, когда температура на дне реактора (то есть на его выходе) достигнет 982(1800 ). Эта очень простая аппаратура может показаться привлекательной, однако практическая разработка должна быть сложной, поскольку, по-видимому, испытания не выходили за рамки стадии эксперимента на опытной установке. В статье авторов ,, ссылающейся на этот патент, под названием Получение диоксида урана путем денитрования в пламени, которая была опубликована несколькими годами позже в, т. 3,1, январь 1964,упоминается, что требуется дополнительная работа,чтобы решить различные проблемы, включая присутствие оксида 38 в конечном продукте. Компанияв совершенно другой области разработала способы, использующие две основные фазы, а именно, с одной стороны, газовую фазу,которая занимает большой объем и легко приобретает высокую термомеханическую энергию, а с другой стороны - плотную фазу, которая обычно является жидкой фазой и имеет малый объем. Вместо распыления жидкой фазы в газе и независимо от него,для того, чтобы получить тот же результат, постав ляемая газовой фазой тепловая и механическая энергия приносится в форме симметричного турбулентного потока, как и в случае обычных распылителей и форсунок. Образуемые при этом траектории элементарных смесей (одна элементарная смесь образована жидкой каплей и окружающим ее газом) во время первого момента флеш-контакта составляют образующие однополостного гиперболоида, расходящиеся траектории, которые не пересекаются. Характерные свойства такой зоны флеш-контакт можно объединить под названием изофлеш-эффекта. Первое устройство для применения этого способа, продаваемое , содержит камеру, где используется изофлеш-эффект, и головку для введения продуктов реакции. Вертикальная трубка позволяет ввести жидкую фазу на входе камеры. Вокруг этой вертикальной трубки расположена перфорированная сетка в форме корзины с единственным тангенциальным входом для газовой фазы. Отверстия в сетке образуют внутри подающей головки большое число регулярно распределенных элементарных тангенциальных входов, образующих равномерно распределенную систему вводимого горячего газа. Эта перфорированная корзина ведет ко входу камеры, где начинается зона флеш-контакта между двумя фазами. В этом случае флеш-контакт является очень быстрым (доли секунды). Компаниейразработано второе устройство. Для того, чтобы избежать горячих стенок,все стенки охлаждаются, в головку подается холодный воздух, и она имеет кольцо, в которое подается горячий газ. Сжигание этого газа происходит полностью внутри подающей головки, которая служит в качестве форсунки. Полученные газообразные продукты сгорания проникают в камеру в виде симметричного турбулентного потока для того, чтобы осуществить флеш-контакт с жидкой фазой. Более конкретно, в данных устройствах все физические явления, происходящие в течение примерно одной тысячной доли секунды в паре донорприемник для термомеханической энергии, заключаются в создании и расходе микрокапель, соударении путем переноса кинетической энергии, собственном колебании, вращении и всех эффектах, приводящих к интенсификации массо- и теплопереноса и мгновенного испарения, локальные эндотермические эффекты которого защищают конечный сухой продукт. Например, газообразные продукты сгорания могут потерять 1000 вдоль расстояния 30 см,а плотная фаза может быть нагрета на 60. Такие устройства особенно пригодны для высушивания сельскохозяйственных пищевых или фармацевтических продуктов. Они позволяют получить очень мелкий порошок и не приводят к какому-либо ухудшению биологических продуктов. Авторы изобретения рассмотрели применение изофлеш-эффекта для получения триоксида урана,хотя данная область техники очень далека от высушивания сельскохозяйственных пищевых или фармацевтических продуктов. 3 9014 Как было показано выше, проведенное заявителем исследование денитрования показало, что стадии дегидратации и прокаливания уранилнитрата обычно должны осуществляться очень осторожно,если требуется реакционноспособная структура. Таким образом, идея заявителя заключалась в том,чтобы использовать одно из вышеупомянутых устройствдля дегидратации гексагидратированного уранилнитрата перед его прокаливанием иным методом. После экспериментов авторы изобретения обнаружили, что не только имела место надлежащая дегидратация, но они также могли в течение этой операции проводить превращение в триоксил урана,и данный триоксид являлся очень реакционноспособным. Ввиду условий, присущих изофлешэффекту, создастся впечатление, что повторное растворение триоксида урана в его кристаллизационной воде (с разрушением активной структуры) не может иметь места во время основного окончания стадии дегидратации. Кинетика повторного растворения слишком медленна для того, чтобы протекал этот процесс. Оказалось, что исследование, выполненное на опытной установке, не является полностью убедительным, хотя полученный оксид 3 был, по меньшей мере, таким же реакционноспособным, как оксид, полученный через раствор, требующий осаждения диураната аммония. Таким образом, изобретение относится к способу получения триоксида урана из раствора уранилнитрата, причем полученный триоксид должен иметь удельную поверхность между 12 и 15 м 2/г,который состоит из осуществления в зоне реакционной камеры, известной как контактная зона,термомеханического контакта между раствором уранилнитрата, распыленным в мелкие капли вдоль заданной оси контактной зоны, и газообразным флюидом, введенным в контактную зону, причем газообразный флюид находится при достаточно высокой температуре и обладает достаточно высокой механической энергией для того, чтобы осуществить в контактной зоне дегидратацию и прокаливание уранилнитрата. Исследования выявили, что способ работает в случае растворов с концентрацией уранилнитрата между 350 и 1200 г/л. Выгодно, чтобы газообразный флюид вводился в контактную зону в форме турбулентного потока вокруг оси распыления указанного раствора уранилнитрата. Газообразный флюид может быть образован газообразными продуктами сгорания, например,газами, получающимися в результате сгорания газообразного углеводорода в воздухе. Далее изобретение будет описано более подробно в предпочтительных вариантах осуществления не ограничивающих объем притязаний со ссылкой на прилагаемые чертежи, на которых показано фиг. 1 - устройство, позволяющее осуществлять способ по изобретению для получения триокси 4 да урана путем прямого термического денитрования уранилнитрата фиг. 2 - разрез элемента устройства на фиг. 1 фиг. 3 - разрез вдоль оси - фиг. 2 Остальная часть описания, поясненная примерами, будет относиться к раствору уранилнитрата,образованного гексагидратированным уранилнитратом или гексагидратом уранилнитрата. В соответствии с изобретением происходит термическое разложение гексагидратированного уранилнитрата в триоксид урана следующим образом 2(3)2, 6231,8620,140,5726 Н 2. Необходимое для реакции тепло может быть подано, например, путем сжигания пропана и воздуха С 3852324 Н 2 О. Устройство на фиг. 1 включает реакционную камеру 1, образованную цилиндрической оболочкой,дополненной на каждом конце конусом, уменьшающим входное 2 и выходное 3 сечения реакционной камеры. Вход 2 связан с форсункой 4, в которую по трубопроводу 5 подается воздух, а по трубопроводу 6 - горючий газ. Трубопровод 7 позволяет подавать в реакционную камеру 1 гексагидратированный уранилнитрат. Выход 3 реакционной камеры 1 связан с циклоном 8 с помощью трубы 9. Самые большие образующиеся частицы 3 извлекаются с помощью трубы 10, соединенной с нижним выходом циклона 8. Мелкие частицы проходят через газоотводные трубки в верхней части циклона и подаются с помощью трубы 11 в рукавный фильтр 12. Мелкие частицы отбираются через трубу 13. Газы, из которых удалена пыль, посредством трубы 14 всасываются вентилятором, расположенным на выходе фильтра. На фиг. 2 и 3 показана конструкция форсунки 4. Все стенки форсунки охлаждаются путем циркуляции воды, которая не показана. Форсунка имеет внешнюю цилиндрическую оболочку 20, герметически закрытую в верхней части, а в ее нижней части имеется отверстие 28, связанное со входом 2 реакционной камеры 1 (см. фиг. 1). Она также имеет внутренний карман или корзину 21, образующую вместе с внешней оболочкой кольцеобразное пространство 22. Корзина 21 перфорирована в верхней части рядом отверстий 23, проходящим вокруг всей корзины. Трубопровод 5 тангенциально соединен с кольцеобразным пространством 22. Трубопровод 7 пересекает форсунку и ведет к ее отверстию 28, то есть к входу реакционной камеры. Направленный вниз усеченный конус 24 соединяет верхнюю часть оболочки 20 с концом трубопровода 7, расположенным в отверстии 28. Вместе с частью 25 в форме сопла внутреннего кармана 21,он вносит вклад в обеспечение требуемого движения газообразных продуктов сгорания. Верхняя фаска 26 внешней оболочки 20 имеет кольцо 27 для подачи горючего газа, причем трубопровод 6 выходит из нижней части указанного кольца. 9014 Далее будет приведено описание метода получения триоксида урана из гексагидратированного уранилнитрата с использованием способа по изобретению и устройства, описанного в соответствии с фиг. 1-3. Гексагидратированный уранилнитрат содержится в термически изолированном резервуаре, где его перемешивают. Его точка плавления равна 65, и резервуар нагревают внутренним змеевиком,в который можно подавать охлажденную воду или пар. Гексагидратированный уранилнитрат получают следующим образом концентрация урана - около 1200 г/л, плотность - около 2,400 кг/м 3, и температура - приблизительно 80 С. Плотность раствора контролируют денсиметром. Если плотность слишком велика для того, чтобы разбавить раствор, в резеруар можно подать деминерализованную воду. Для того, чтобы предотвратить кристаллизацию нитрата,все трубы, подающие нитрат в форсунку, термически изолированы и поперек их подают пар. Используемый горючий газ может быть пропаном, который подается в форсунку под давлением примерно 1,4 бар. Воздух подают с помощью нагнетательного насоса при давлении между 0,3 и 0,6 отн. бар. Форсунка обеспечивает сжигание пропана(примерно 5 кг/час) в нагнетаемом воздухе (примерно 150 кг/час) путем приведения в действие свечи зажигания (не показана). Сжигание происходит полностью внутри форсунки, так что вводимый уранилнитрат никогда не контактирует с пламенем. Как показано стрелками на фиг. 2 и 3, подаваемому в форсунку воздуху придано турбулентное движение,которое обусловлено особенной геометрией форсунки, а именно тангенциальной подачей воздуха, присутствием перфорированной корзины и конической формой определенных элементов. Такое движение,приобретенное воздухом, также передается горючему газу и газообразным продуктом сгорания, которые выходят через выход 28 и поступают в реакционную камеру. Образовавшиеся в результате сгорания газы при температуре примерно 1400 С ускоряются в форсунке и достигают скорости приблизительно 300 м/с в верхней конической части реакционной камеры 1, которая является реакционной зоной. Часть трубопровода 7 внутри форсунки охлаждают водой под давлением с расходом примерно 1,5 м 3/час. Таким образом, при пересечении форсунки температура охлаждающей воды поднимается от 25 С до 32 . В реакционной камере, также известной как бикон, происходит контактирование между горячими газообразными продуктами сгорания и гексагидратированным уранилнитратом. Нитрат распыляется в мелкие капли в верхней части бикона, и как только осуществляется контакт с газами, проходит реакция. В остальном объеме бикона может протекать испарение воды и образование частиц 3. Скорость двигателя волюметрического насоса, используемого для введения нитрата, зависит от внутренней температуры на дне бикона. Температура на этом уровне лежит между 350 и 500 Насос начинает работать именно при повышении температуры горячих газов во время зажигания. Самые большие образующиеся частицы 3 извлекают путем циклонирования на выходе бикона. Мелкие частицы проходят по трубе 11 в рукавный фильтр 12. Максимальная температура содержащих твердые вещества газов, которая допустима для рукавов, составляет 140 , так что газоотводные трубки в верхней части циклона 8 охлаждают воздухом (приблизительно при расходе воздуха 300 кг/час). Очищенные от пыли газы, которые всасываются на выходе фильтра 12, обрабатывают в средствах, где азотистые пары промывают водой и нейтрализуют в соде. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения триоксида урана с удельной поверхностью 12-15 м 2/г из раствора уранилнитрата, включающий термическое денитрование в контактной зоне реакционной камеры, отличающийся тем, что денитрование осуществляют в одну стадию путем термомеханического контакта между раствором уранилнитрата, распыленным в мелкие капли вдоль оси реакционной камеры, и текучей газовой средой, введенной в реакционную камеру, и обладающей такой температурой и механической энергией, которые позволяют осуществить дегидратацию и прокаливание уранилнитрата. 2. Способ по п. 1, отличающийся тем, что используют раствор уранилнитрата с концентрацией 350-1200 г/л. 3. Способ по п. 1, отличающийся тем, что используют раствор, полученный из гексагидратированного уранилнитрата. 4. Способ по любому из п.п. 1-3, отличающийся тем, что текучую газовую среду вводят в реакционную камеру в виде турбулентного потока,направленного вокруг оси распыления раствора уранилнитрата. 5. Способ по любому из п.п. 1-4, отличающийся тем, что текучая газовая среда является газообразным продуктом сгорания. 6. Способ по п. 5, отличающийся тем, что текучая газовая среда является продуктом полного сгорания. 7. Способ по любому из п.п. 5 или 6, отличающийся тем, что текучая газовая среда является продуктом, образующимся при сжигании газообразного углеводорода и воздуха. 8. Способ по п. 7, отличающийся тем, что в качестве газообразного углеводорода используют пропан. 9. Способ по любому из п.п. 1-8, отличающийся тем, что подача раствора уранилнитрата в реакционную камеру зависит от температуры в зоне реакционной камеры, отличной от контактной зоны.

МПК / Метки

МПК: C01B 13/34, C01G 43/01

Метки: денитрования, прямого, урана, термического, триоксида, путем, получения, способ, уранилнитрата

Код ссылки

<a href="https://kz.patents.su/7-9014-sposob-polucheniya-trioksida-urana-putem-pryamogo-termicheskogo-denitrovaniya-uranilnitrata.html" rel="bookmark" title="База патентов Казахстана">Способ получения триоксида урана путем прямого термического денитрования уранилнитрата</a>

Предыдущий патент: Вибрационная установка

Случайный патент: Промежуточные продукты для получения 1-Бензил-4-((5,6-диметокси-1-инданон)-2-ил)-метилпиперидина и способы их получения