Устройство для дозированного ввода мелкодисперсного материала в реакционный сосуд, установка для получения металлических расплавов с таким устройством и способ эксплуатации этого устройства

Номер патента: 8957

Опубликовано: 15.08.2001

Авторы: ГЕННАРИ Удо, Валльнер, Феликс, Кепплингер, Леопольд Вернер

Формула / Реферат

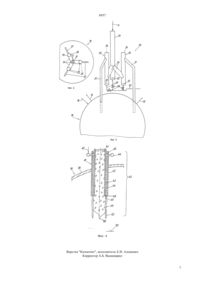

Устройство (29) для дозированного ввода мелкодисперсного материала в реакционный сосуд (10) содержит шлюз (31) с псевдоожиженным слоем, в который сверху входит устройство (9) для подачи материала, а в нижней части - газопровод (33) для подачи сжижающего газа и который содержит перепускную трубу (34) для передачи дальше мелкодисперсного материала. Для обеспечения дозированного ввода мелкодисперсного материала в реакционный сосуд (10) за пределами реакционного сосуда (10) предусмотрено множество шлюзов (35) с псевдоожиженным слоем, перепускные трубы (37) которых ðàçìåùåíû внутри реакционного сосуда (10).

Текст

(51)7 21 13/14, 27 3/18 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(73) Фст-Альпине Индустрианлагенбау ГмбХ ,Поханг Айрон энд Стил Ко., Лтд. , Ресрч Инститьют оф Индастриал Сайнс энд Текнолоджи, Инкорпорейтед Фаундейшн(54) УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОГО ВВОДА МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА В РЕАКЦИОННЫЙ СОСУД, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ С ТАКИМ УСТРОЙСТВОМ И СПОСОБ ЭКСПЛУАТАЦИИ ЭТОГО УСТРОЙСТВА(57) Устройство (29) для дозированного ввода мелкодисперсного материала в реакционный сосуд (10) содержит шлюз (31) с псевдоожиженным слоем, в который сверху входит устройство (9) для подачи материала, а снизу - газопровод (33) для подачи сжижающего газа и который содержит перепускную трубу (34) для передачи дальше мелкодисперсного материала. Для обеспечения дозированного ввода мелкодисперсного материала в реакционный сосуд(10) за пределами реакционного сосуда (10) предусмотрено множество шлюзов (35) с псевдоожиженным слоем, перепускные трубы (37) которых размещены внутри реакционного сосуда (10). 8957 Изобретение относится к устройству для дозированного ввода мелкодисперсного материала в реакционный сосуд, содержащему шлюз с псевдоожиженным слоем, в который сверху входит устройство для подачи материала, а снизу - газопровод для подачи сжижающего газа и который содержит перепускную трубу для передачи дальше мелкодисперсного материала, а также относится к установке с устройством такого рода и к способу эксплуатации этого устройства. Устройство описанного выше рода известно из 4277205. В этом устройстве от центральной трубы множество перепускных труб ведет к распределенным по сечению реакционного сосуда местам загрузки. Центральная труба расположена вместе с перепускными трубами внутри реакционного сосуда с возможностью вращения, что обеспечивает равномерное распределение мелкодисперсного материала в реакционном сосуде. Расположение внутри реакционного сосуда необходимо для того, чтобы можно было вращать перепускные трубы, но обуславливает, однако, сильные явления износа вращательного механизма и уплотнений, в частности, когда реакционный сосуд используют для реакций, протекающих при повышенных температурах, и возникают сильные потоки газа. Недостаток известного устройства следует усматривать в том, что мелкодисперсный материал можно вводить в реакционный сосуд всегда только при равномерном распределении по сечению. Целенаправленная подача мелкодисперсного материала к определенным местам загрузки или зонам с помощью этого устройства невозможна. Целью изобретения является устранение этих недостатков и трудностей, а задачей - создание устройства описанного выше рода, а также способа эксплуатации этого устройства, обеспечивающих дозированный ввод мелкодисперсного материала в реакционный сосуд. В частности, должен быть возможен локально целенаправленный и зависимый от времени ввод мелкодисперсного материала в различные зоны реакционного сосуда, причем, однако,устройство может быть выполнено жестким и неподвижным, с тем чтобы исключить проблемы износа, а также снизить инвестиционные затраты и затраты на поддержание оборудования в исправности. Другой целью изобретения является создание в установке для получения металлических расплавов,в частности, чугуна, из шихты, образованной рудой,в частности, железной рудой и добавками и содержащей, по меньшей мере, частично, долю мелких фракций, устройства для ввода мелкодисперсного продукта восстановления, причем продукт восстановления образует хорошо газопроницаемые зоны,которые, однако, трехмерным образом связаны между собой, что обеспечивает хорошую проходимость восстановительного газа. Эта задача решается, согласно изобретению, в устройстве описанного выше рода за счет того, что за пределами реакционного сосуда предусмотрено множество включаемых и выключаемых независимо 2 друг от друга шлюзов с псевдоожиженным слоем,перепускные трубы которых входят внутрь реакционного сосуда. Предпочтительная форма выполнения отличается тем, что устройство содержит образующую шлюз с псевдоожиженным слоем центральную трубу, от центральной трубы отходят, по меньшей мере, две перепускные трубы, заканчивающиеся каждая в дополнительном шлюзе с псевдоожиженным слоем,причем каждый дополнительный шлюз с псевдоожиженным слоем образован резервуаром, в нижней части которого заканчивается газопровод для подачи сжижающего газа и от которого отходит, по меньшей мере, одна перепускная труба, заканчивающаяся в реакционном сосуде, при этом газопроводы для сжижающего газа оборудованы соответственно клапанами для локально дозированного ввода мелкодисперсного материала. С помощью клапанов удается активизировать или дезактивизировать по отдельности или группами дополнительные шлюзы с псевдоожиженным слоем,охватывающие центральную трубу. Мелкодисперсный материал скапливается сначала в центральной трубе и при подаче в нее сжижающего газа заполняет также дополнительные шлюзы с псевдоожиженным слоем. В зависимости от того, подается ли сжижающий газ к одному из дополнительных шлюзов с псевдоожиженным слоем, этот шлюз становится проходимым, и мелкодисперсный материал может поступать из этого шлюза с псевдоожиженным слоем через перепускную трубу в реакционный сосуд. За счет чередующейся подачи сжижающего газа можно регулировать поток материала и тем самым менять место или зону загрузки в реакционном сосуде. Посредством количества газа можно также достичь дозирования мелкодисперсного материала,так что клапаны выполнены целесообразно в виде регуляторов расхода. Оказалось, что дозированный ввод осуществлять целесообразно, по меньшей мере, двумя, однако,максимально восемью шлюзами с псевдоожиженным слоем, преимущественно тремя или четырьмя. Для предотвращения веерообразного расхождения мелкодисперсного материала, поступающего в виде струи в реакционный сосуд по перепускной трубе, предпочтительно заканчивающиеся в реакционном сосуде концы перепускных труб снабжать газоподающим устройством для образования на нижнем конце перепускной трубы газовой рубашки,причем целесообразно снабдить перепускную трубу двойной рубашкой, которая образует кольцевую щелевую полость, в которую входит газоподающее устройство. Преимущественно для образования газовой рубашки нижний конец перепускной трубы снабжен кольцевым щелевым отверстием или несколькими отверстиями для выхода газа, протекающего через кольцевую щелевую полость. Для нагружения всего сечения реакционного сосуда мелкодисперсным материалом целесообразно шлюзы с псевдоожиженным слоем располагать на 8957 расстоянии от центральной трубы и преимущественно радиально-симметрично. Установка для получения металлических расплавов, в частности, чугуна, из шихты, образованной рудой, в частности, железной рудой и добавками и содержащей, по меньшей мере, частично долю мелких фракций, отличается тем, что содержит, по меньшей мере, два расположенных последовательно друг за другом реактора с псевдоожиженным слоем,причем руду направляют от реактора к реактору по транспортным трубопроводам в одном направлении,а восстановительный газ - от реактора к реактору по соединительным трубопроводам для восстановительного газа - в противоположном направлении,плавильный газификатор, в котором через устройство для дозированного ввода мелкодисперсного продукта восстановления заканчивается подающий трубопровод, который направляет продукт восстановления из реактора с псевдоожиженным слоем, расположенного последним в направлении потока руды, а также один трубопровод для подачи углерода и другой трубопровод для подачи кислорода, причем от плавильного газификатора отходит транспортный трубопровод для восстановительного газа, заканчивающийся в реакторе с псевдоожиженным слоем,расположенном последним в направлении потока руды. Предпочтительно газопроводы для подачи сжижающего газа отходят от транспортного трубопровода для восстановительного газа. Для образования в реакционном сосуде хорошо газопроницаемого слоя из мелкодисперсного материала попеременно активизируют преимущественно шлюзы с псевдоожиженным слоем, расположенные рядом с центральной трубой. Согласно предпочтительной форме выполнения,активизация шлюзов с псевдоожиженным слоем происходит на основе измеренных значений протекающего в реакционном сосуде процесса, с помощью которых определяют точку или зону загрузки мелкодисперсного материала в реакционном сосуде,после чего за счет целенаправленного выключения и включения шлюзов с псевдоожиженным слоем осуществляют распределение мелкодисперсного материала. Изобретение более подробно поясняется ниже с помощью примеров его выполнения, показывают на чертежах, где фиг. 1 - в качестве примера схематично установку для получения металлических расплавов, в которой устройство, согласно изобретению,находит предпочтительное применение фиг. 2 - деталь фиг. 1 в увеличенном масштабе фиг. 3 - вид в плане фиг. 2 фиг. 4 - деталь конца перепускной трубы в увеличенном масштабе согласно одному варианту выполнения. Установка по фиг. 1 содержит три расположенных последовательно друг за другом реактора 1-3 кипящего слоя, причем мелкодисперсный, содержащий оксиды железа материал, например, рудную мелочь, подают по рудопроводу 4 к первому реактору 1 кипящего слоя, в котором на ступени 5 подог рева происходит подогрев рудной мелочи и, возможно, предварительное восстановление, а затем направляют от реактора 1 кипящего слоя к реакторам 2, 3 кипящего слоя по транспортным трубопроводам 6. В реакторе 2 кипящего слоя на ступени 7 предварительного восстановления происходит предварительное восстановление, а в реакторе 3 кипящего слоя на ступени 8 конечного восстановления конечное или окончательное восстановление рудной мелочи в губчатое железо. Восстановленный мелкодисперсный материал,т. е. губчатое железо, направляют по транспортному трубопроводу 9 в плавильный газификатор 10, а именно определенным образом, как это описано ниже. В плавильном газификаторе 10 в зоне 11 плавильной газификации, образованной псевдоожиженным слоем, из носителей углерода, например, угля, и кислородсодержащего газа получают СО- и Н 2 содержащий восстановительный газ, который по газоотводящему трубопроводу 12, служащему в качестве транспортного трубопровода 12 для восстановительного газа для реактора 3 кипящего слоя,расположенного последним в направлении потока рудной мелочи, вводят в этот реактор 3 кипящего слоя. Восстановительный газ отводят из плавильного газификатора 10 через несколько расположенных радиально-симметрично газовыпускных патрубков. Восстановительный газ направляют в противотоке к потоку руды от реактора 3 кипящего слоя к реакторам 2 и 1 кипящего слоя, а именно по соединительным трубопроводам 13, отводят из реактора 1 кипящего слоя в качестве тходящего газа по отводящему трубопроводу 14 для тходящего газа, а затем охлаждают и промывают в скруббере 15. Плавильный газификатор 10 содержит подающий трубопровод 16 для твердых носителей углерода,подающий трубопровод 17 для кислородсодержащих газов и, при необходимости, подающие трубопроводы для жидких или газообразных при комнатной температуре носителей углерода, например, углеводородов, а также для обожженных добавок. В плавильном газификаторе 10 ниже зоны 11 плавильной газификации скапливаются расплавленный чугун или расплавленный стальной исходный материал и расплавленный шлак, выпускаемые через выпускное отверстие 18. В транспортном трубопроводе 12 для восстановительного газа, идущем от плавильного газификатора 10 и заканчивающемся в реакторе 3 кипящего слоя, расположено пылеулавливающее устройство 19, например, газовый циклон, причем осажденные в этом циклоне частицы пыли подают к плавильному газификатору 10 по обратному трубопроводу 20 с азотом в качестве транспортирующего средства и через горелку 21 с вдуванием кислорода. Возможность регулирования температуры восстановительного газа обеспечена за счет преимущественно предусмотренного газовозвратного трубопровода 25, который отходит от транспортного трубопровода 12 для восстановительного газа и снова возвращает часть восстановительного газа через 3 8957 скруббер 26 и компрессор 27 в этот транспортный трубопровод 12, а именно перед газовым циклоном 19. Для регулирования температуры подогрева рудной мелочи можно подавать к ступени 5 подогрева,т. е. к реактору 1 кипящего слоя, по трубопроводу 28, кислородсодержащий газ, например, воздух или кислород, благодаря чему происходит частичное сгорание подаваемого к ступени 5 подогрева преобразованного восстановительного газа. Согласно изобретению, загрузка мелкодисперсного губчатого железа происходит через загрузочное устройство 29, которое расположено на воде 30 и изображено на фиг. 2 в увеличенном виде. Загрузочное устройство 29 образовано представляющей собой шлюз с псевдоожиженным слоем центральной трубой 31, в которую сверху входит транспортный трубопровод 9. Нижняя часть центральной трубы 31 содержит для образования шлюза с псевдоожиженным слоем газопроницаемое дно 32,к которому по газопроводу 33 подают сжижающий газ. Газопровод 33 является ответвлением газовозвратного трубопровода 25. От центральной трубы 31 на расстоянии от газопроницаемого дна отходят перепускные трубы 34, а именно три в соответствии с изображенным примером выполнения, которые направлены от расположенной по центру над плавильным газификатором 10 центральной трубы 10 радиально-симметрично наклонно вниз. Эти перепускные трубы 34 заканчиваются в дополнительных шлюзах 35 с псевдоожиженным слоем, образованных каждый резервуаром 36 и оснащенные каждый, как и центральная труба,в нижней части газопроницаемым дном 32 с устьем подающего сжижающий газ газопровода 33, а также отходящим в верхней части перепускным трубопроводом 37. Перепускные трубопроводы также расположены направленными радиально наружу и входят через свод 30 плавильного газификатора 10 внутрь него. Все газопроводы 33, заканчивающиеся в одном из шлюзов 31, 35 с псевдоожиженным слоем, оборудованы клапанами 38, за счет чего может происходить активизация и дезактивизация каждого из шлюзов 31, 35 с псевдоожиженным слоем, проницаемость и транспортировка или прекращение транспортировки мелкодисперсного восстановленного материала, а именно без необходимости механического срабатывания деталей, входящих в контакт с мелкодисперсным горячим восстановленным материалом. За счет чередующейся активизации различных дополнительных шлюзов 31, 35 с псевдоожиженным слоем и, тем самым, транспортировки по различным перепускным трубам 37 можно достичь более концентрированного потока материала, чем если бы материал непрерывно транспортировался по всем перепускным трубам. Благодаря этому можно уменьшить вынос мелкодисперсного материала из плавильного газификатора 10 с выходящим из него восстановительным газом 12, поскольку отдельные струи 39, поступающие по перепускным трубам 37 в 4 плавильный газификатор 10, более плотные и компактные. Чередующаяся активизация и дезактивизация перепускных труб 37 может быть использована также для противодействия возникающему неравномерному распределению периферийной температуры в плавильном газификаторе 10 или количества газа,проходящего через газовыпускные отверстия. В этом случае измеренные значения процесса используют для того, чтобы с помощью вычислительной машины для управления процессом целенаправленно активизировать или дезактивизировать определенную перепускную трубу 37, чем достигается более равномерное распределение. Временные активизация и дезактивизация перепускных труб 37 могут служить также для образования в плавильном газификаторе 10 линз из дисперсного, непосредственно восстановленного материала,которые со всех сторон окружены дегазированными угольными частицами и, тем самым, оптимально газопроницаемыми зонами. Восстановительный газ может хорошо проникать со всех сторон в линзы,образованные мелкодисперсным, непосредственно восстановленным материалом. К тому же использование шлюзов 31, 35 с псевдоожиженным слоем обеспечивает загрузку против повышенного давления в месте, где поток восстановительного газа еще не достиг своей максимальной скорости. Эту струю 39 окружает также выходящий из нижнего конца 48 трубы 41 с двойной рубашкой охлаждающий газ,образующий здесь газовую рубашку 52, что препятствует расширению струи 39. Эта газовая рубашка 52 образует, таким образом, по меньшей мере, на части высоты свободного падения губчатого железа,как и труба 41 с двойной рубашкой, защитную рубашку, так что мелкие частицы губчатого железа не подхватываются восстановительным газом, протекающим вверх с относительно высокой скоростью. На высотной отметке 53, где струя 39 расширяется вследствие ослабления поддерживающего действия газовой рубашки, скорость восстановительного газа существенно ниже, благодаря чему ничто не препятствует падению или опусканию мелких частиц в псевдоожиженный слой зоны 11 плавильной газификации. Скорость охлаждающего газа в месте выхода из трубы 41 с двойной рубашкой, т. е. на ее нижнем конце 48, по меньшей мере, в 10, предпочтительно в 50-100 раз выше, чем максимальная скорость восстановительного газа. Благодаря этому газовая рубашка может поддерживаться относительно тонкостенной, так что количество возвращенного в плавильный газификатор 10 восстановительного газа относительно мало. Прохождение охлаждающего газа через полость 44 трубы 41 с его последующим выходом из нижнего отверстия 49 трубы 41 с двойной рубашкой вызывает охлаждающее действие, соответствующее механической нагрузке на трубу 41 с двойной рубашкой. 8957 Охлаждающее действие газа максимально там,где механическая нагрузка на трубу 41 с двойной рубашкой максимальна за счет ее собственного веса,а именно в зоне прохождения трубы 41 с двойной рубашкой через свод 30 плавильного газификатора 10. Тогда во время дальнейшего протекания охлаждающего газа через полость 44 трубы 41 с двойной рубашкой происходит нагрев охлаждающего газа,вследствие чего его скорость повышается. За счет этого можно обойтись относительно короткими трубами 41 с двойной рубашкой, механическая и тепловая нагрузка на которые, соответственно, ниже, чем на очень длинные спускные трубы, заканчивающиеся почти над псевдоожиженным слоем. Стабильность конструкции, согласно изобретению, за счет этого очень высока. Благодаря охлаждающему действию отпадает необходимость применения очень дорогих специальных материалов на основе специальной керамики или специальных сплавов на основе железа, достаточно изготовить трубу 41 из высокожаропрочной стали с двойной рубашкой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство (29) для дозированного ввода мелкодисперсного материала в реакционный сосуд(10), содержащее шлюз (31) с псевдоожиженным слоем, в который сверху входит устройство (9) для подачи материала, а в нижней части - газопровод(33) для подачи сжижающего газа и который содержит перепускную трубу (34) для передачи дальше мелкодисперсного материала, отличающееся тем, что за пределами реакционного сосуда (10) предусмотрено множество включаемых и отключаемых независимо друг от друга шлюзов (35) с псевдоожиженным слоем, перепускные трубы(37) которых размещены внутри реакционного сосуда (10). 2. Устройство по п. 1, отличающееся тем, что устройство (29) содержит образующую шлюз (31) с псевдоожиженным слоем центральную трубу (31),от центральной трубы (31) отходят, по меньшей мере, две перепускные трубы (34), заканчивающиеся каждая в дополнительном шлюзе (35) с псевдоожиженным слоем, причем каждый дополнительный шлюз (35) с псевдоожиженным слоем образован резервуаром (36), в нижней части которого заканчивается газопровод (33) для подачи сжижающего газа и от которого отходит, по меньшей мере, одна перепускная труба (37), заканчивающаяся в реакционном сосуде, при этом газопроводы (33) для сжижающего газа оборудованы соответственно клапанами (38) для локально дозированного ввода мелкодисперсного материала. 3. Устройство по п. 2, отличающееся тем,что предусмотрено, по меньшей мере, два, максимум восемь шлюзов (35) с псевдоожиженным слоем,предпочтительно три или четыре. 4. Устройство по одному из п.п. 1-3, отличающееся тем, что заканчивающиеся в реакционном сосуде (10) концы перепускных труб снабжены газоподводящим устройством (46, 47) для образования на нижнем конце (48) перепускной трубы газовой рубашки (52). 5. Устройство по п. 4, отличающееся тем, что перепускная труба (37) содержит двойную рубашку(42, 43), которая образует кольцевую щелевую полость (44), в которую входит газоподводящее устройство (46, 47). 6. Устройство по п. 5, отличающееся тем, что нижний конец (48) перепускной трубы снабжен кольцевым щелевым отверстием (49) или несколькими отверстиями для выхода газа, протекающего через кольцевую щелевую полость. 7. Устройство по одному из п.п. 1-5, отличающееся тем, что шлюзы (35) с псевдоожиженным слоем расположены на расстоянии от центральной трубы (31) предпочтительно радиально-симметрично. 8. Установка для получения металлических расплавов, в частности, чугуна, из шихты, образованной рудой, в частности, железной рудой и добавками и содержащей, по меньшей мере, частично долю мелких фракций, отличающаяся тем, что содержит,по меньшей мере, два расположенных последовательно друг за другом реактора (1, 2, 3) кипящего слоя, причем руду направляют от реактора (1) кипящего слоя к реактору (2, 3) кипящего слоя по транспортным трубопроводам (6) в одном направлении, а восстановительный газ от реактора (3) кипящего слоя к реактору (2, 1) кипящего слоя по соединительным трубопроводам (13) для восстановительного газа - в противоположном направлении, плавильный газификатор (10), в котором через устройство (29) для дозированного ввода мелкодисперсного продукта восстановления (по одному или нескольким п.п. 1-7) заканчивается подающий трубопровод (9), который направляет продукт восстановления из реактора (3) кипящего слоя, расположенного последним в направлении потока руды, а также один трубопровод (16) для подачи углерода и другой трубопровод (17) для подачи кислорода, причем от плавильного газификатора (10) отходит транспортный трубопровод (12) для восстановительного газа, заканчивающийся в реакторе (3) кипящего слоя, расположенном последним в направлении потока руды. 9. Установка по п. 8, отличающаяся тем, что газопроводы (33) для подачи сжижающего газа отходят от транспортного трубопровода (12) для восстановительного газа. 10. Способ эксплуатации устройства по одному или нескольким п.п. 1-7, отличающийся тем,что расположенные рядом с центральной трубой(31) шлюзы (35) с псевдоожиженным слоем активизируют попеременно. 11. Способ по п. 10, отличающийся тем, что активизацию шлюзов (35) с псевдоожиженным слоем осуществляют на основе измеренных параметров протекающего в реакционном сосуде (10) процесса,с помощью которых определяют точку или зону 5 8957 загрузки мелкодисперсного материала в реакционном сосуде (10), после чего за счет целенаправленного выключения и включения шлюзов (35) с псевдоожиженным слоем осуществляют распреде ление мелкодисперсного материала.

МПК / Метки

МПК: C21B 13/14, F27D 3/18

Метки: устройства, этого, дозированного, расплавов, реакционный, сосуд, устройством, таким, способ, получения, устройство, установка, эксплуатации, металлических, ввода, мелкодисперсного, материала

Код ссылки

<a href="https://kz.patents.su/7-8957-ustrojjstvo-dlya-dozirovannogo-vvoda-melkodispersnogo-materiala-v-reakcionnyjj-sosud-ustanovka-dlya-polucheniya-metallicheskih-rasplavov-s-takim-ustrojjstvom-i-sposob-ekspluatacii.html" rel="bookmark" title="База патентов Казахстана">Устройство для дозированного ввода мелкодисперсного материала в реакционный сосуд, установка для получения металлических расплавов с таким устройством и способ эксплуатации этого устройства</a>

Предыдущий патент: Способ получения жидкого чугуна или жидких полуфабрикатов стали и установка для его осуществления

Следующий патент: Устройство для возведения арок

Случайный патент: Способ лечения рефрактерных форм множественной миеломы