Компонент катализатора полимеризации олефинов

Номер патента: 3885

Опубликовано: 16.09.1996

Авторы: Джампьеро Морини, Умберто Джаннини, Энрико Альбидзати

Формула / Реферат

Область применения: в химии полимеров. Сущность изобретения: компонент катализатора полимеризации олефинов. включающий галогениды магния титана, электродонорное соединение общей формулы R1OCH2 C(R2R3)CH1OR1, где R1- метид R2 и R3 - линейный или разветвленный С3-С5 - алкил водород С3-С6 -циклоалкил и оксид кремния или алюминия при массовом соотношении магний: титан 1,5 : 3,3; титан: электродонорное соединение 0,1 - 0,5, при содержании кремния или алюминия более 40 мас% от общего количества катализатора, полученный в определенных условиях 1 з,п. ф-лы, 2 табл.

Текст

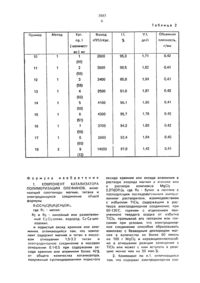

Изобретение относится к каталитической полимеризации и касается нового компонента катализатора полимеризации олефинов.Известен компонент катализатора полимеризации олефинов. включающий галогениды магния, титана и электронодонорное соединение формулыК и На линейный или разветвленный алкил Сз-Сз. водород. циклоалкил Сгг-Се. и пористый оксид кремния или алюминия (см. ЕРА 0361494. кл. С 08 Р 4/854)Цель изобретения получение высокоактивных и стереоспецифических катализаторов для полимеризации олефинов на основе компонента. включающего указанные ингридиенты. Компонент катализатора по изобретению отличается тем. что он содержит магний и титан в массовом отношении 1.53.3. титан и электронодонорное соединение в массовом отношении 0.10.5 при содержании оксида кремния или алюминия более 40 мас. от общего количества катализатора. причем этот компонент катализатора является продуктом способа. включающегопропитку окиси кремния или алюминия путем суспензирования ее в растворе хлорида магния в этаноле или в растворе комплекса М 9 С 2 - 2,2 Т(0 На)4. где Кл бутил. в гептаневзаимодействие при 60135 С пропитанного таким образом окисла с избытком ПСЫ. содержащим в растворе злектронодонорное эфирное соединение. с последуюЩИМИгорячим отделением полученного при этом твердого продукта от избытка ПСИ испособно образовать комплекс с безводнымдихпоридом магния в количестве. не больше. 60 ммоль на 100 г М 9 СЪ 2 и нереакционнос пособно в отношении реакции замещения сТПСЦ или может вступать в эту реакцию ме нее. чем на 50 в молях.В компоненте катализатора по изобретению электронодонорное эфирное соединение выбрано из группы. включающей 2.2-диизобутил-1 З-диметоксипропан. 2 изопропил-ЪизопентилчДЗ-диметоксипропан. 2.2-ди-н. пропил-1 СЗ-диглетоксипропан. 2.2-изогтевттил-ДЗ-диметоксипропан,2.2-дициклогоксъчгт-1 Згдиметоксипропан.ОКСИДН кремния И ЗПЮМИНИЯ ИМЕЮТ ПО ристость более 0.3 смз/г. предпочтительно 1-3 смз г. Удельная поверхность превышает 30 м /г и. в частности. она больше 100 м 2/г. 1Предпочтительные оксиды кремния и алюминия имеют в общем удельную поверхность от 100 до 400 м 2/г.Оксиды кремния и алюминия обычно содержат гидроксильные поверхностные группы (например. в количестве 1-5 ммоль/г оксида). но могут также и не иметь их. Предпочтительно оксиды использовать в безводном состоянии. т.е. не содержащими химически непоказанной воды. Однако химически несвязанная вода может присутствовать в количестве менее 30 ммоль/г оксида. Указанную воду можно удалить путем нагрева оксидов при 15 О 250 СД Количество гидроксильных групп регулируется путем прокаливания оксидов при температурах обычно 250-90 ОС(чем выше температура. тем меньше число гидроксильных групп).Оценку комплексообразующей способности простых эфиров с РЛ 9 С 12 проводили следующим образом.В 100 мл стеклянную колбу. снабженную механической мешалкой со стационарными лопастями. под атмосферой азота ввг тят следующие соединения в указанном порядке 70 мл безводного н-гентана. 12 ммоль безводного М 9 СЧ 2. активированного как описано. 2 ммоль простого эфира.Реакцию в смеси осуществляют при б 0 Св течение 4 ч (скорость перемешивания 400 об/Мин). Затем ее отфильтровывают и промывают при комнатной температуре 100 мл н-гептана и высушивают с помощью механического насоса.После обработки 100 мл этанола твердый остаток подвергли газохроматографическому количественному анализу с целью определения количества связанного простого эфира.Определение реакционной способности с ТБС 4 проводили следующим образом. В 25 мл пробирку с механической мешалкой под атмосферой азота вводят следующие соединения вуказанном порядке 10 мл безводного н-гептана. 5 ммоль ПСИ. ммоль донора.Реакцию в смеси осуществляют при 70 С в течение 30 мин. затем смесь охлаждают до 25 С и разделяют с помощью 90 мл этанола.Полученные растворы анализируют методом газовой хроматографии с испол ьзованием стандартного внутреннего метода на газовом хроматографа Сагю Егьа НКОСМеоа Зепсз. снабженном 25-метропой капиллярной колонкой Сйготраск СР-ЗШ.Хлорид магния. используемый для оценки комплексообразутотцей способности простых эфиров. получают следующим образом. АВ вибрационную мельницу емкостью 1 л (/Ьгатгот Ф. еЬгеспН). содержащую 1.8 кг стальных шариков диаметром 16 мм. под атмосферой азота вводят 50 г безводного М 9 С 2 и 6.8 мл 1.2-дихлорзтана (ДХЭ).Содержимое измельчают при комнатной температуре в течение 96 ч. после чего твердое вещество извлекают и держат под вакуумом а механическом тзакуумном насосе в течение 16 ч при 50 С.Характеристика твердого вещества полуширина пика отражения Д 11 О 1.15 см. наличие галогена с тиаксъвмальной интенсивностью при 2321. удельная поверхность по БЭТ 125 м 2/г. остаток ДХЭ 2.5 мас..Компоненты каталитических систем данного изобретения образуют с АЛ-алкильными соединениями катализаторы для полимеризации СН 2 СНВ опегрьтнов. где Н . атом водорода или алкильный радикал с 1-6 атомами углерода или арил.В случае стереорегулярной полимеризации олефинов особенно пропилена. в некоторых случаях может оказаться преимущественным использовать вместе с АП-алкилами и злектронодонорные соединения. выбираемые из числа 2.2 бб-тетраметилпиперидина и силиконовых соединений. содержащих не менее одного звена 81-08. где Н - гидрокарбильный радикал.Предпочтительно силиконовые соединения описываются формулойгде радикалы 81 и К имеют одинаковые или ОТЛИЧНЫС ДруГ ОТ друга ЗНЗЧСНИЯ И представляют собой разветвленные Сз-Сш алкильные радикалы, или Сз-Ст 2 циклоалифатические радикальл. или Св-Сп арилы. радикалы На и Щ независимо друг от друга представляют собой Ст-Св алкильные радикалы.Примерами указанных соединении являются следующие трет (бутил)2 З(ОСН 3)2Другими примерами силиконовых соединений являются фенилтриэтоксисьтлан. этиптрътэтоксисилан. пропилтриэтоксисилан. хлорэтиптриэтоксисилан. хлорфенилтризтоксисилан. неопентилтризтоксисилан. ОХТНПТОИМЕТОХСИСИЛЭН. НЗОПООПИПтТПИЗТОКАгалкильетые соединения включают Атриалкильные соединения, такие как А-триатнл,. Ад-триизобутил. М-тринбутил. Могут быть также использованы линейные или циклические А-апкилы. содержащие 2 или более атомов А. соединенных друг с другом через атомы О. М. 5.Примерами таких соединений являются следующие соединениягде п т целое число от 1 до 20.А алкильныс соединения используют в таком количестве, что молярное отношение А/Тб обычно составляет от 1 до 1000.Ай - алкильныс соединения могут быть Использованы в смеси с АП-апкьтлгалогенидаМИ, такими как А 1 Ет С 1.Молярное отношение между Ад-алкильными соединениями и электронодонорным соединением, добавляемым к М-алкильному соединению. обычно составляет от 51 до 100Как указано выше. данные катализаторы пригодны для (со) полимеризации СН 2 СНВ олефинов. где Н имеет указанные значения. в частности. для гомо-и сополимеризации пропилена. в результате которой образуется изотактическялй полипропилен. кристаллические сополимеры пропилена с небольтиимът добавками этилена и необязательно бутона и аналогичные высшие альфа-олефины или ударопрочный полипропилен. полученный полимеризацией пропилена одного или в сочетании с этиленом и/или другим альфа-олефином с последующей по крайней мере одной стадией полимеризации. на которой образуется эластомерный полиопефин. Такие катализаторы могут быть использованы при получении ПЭВД. ЖПЭНД и эластомерныхЭТИЛЕЪРПРОПИЛЕНОВЫХ СОПОПИМЕООВ. содер жащих необязательно небольшое количество диена (например, ЭП и ЭПДК каучуков). полимеризацию олефинов осуществляют согласно изаестным методам в жидкой фазе. образуемой мономером или мономерами или их растворами в углеродных растворителях. таких как гексан и гептан. или агазовой фазе или с помощью смешанных газожидкостных методов.Температура полимеризации обычно составляет 0150 С. предпочтительно БО 1 ООС. и весь процесс осуществляют при атмосферном или повышенном давлении, можно осуществить предварительный контакт катализаторов с небольшими количествами олефина (преполимеризация) с цепью улучшения каталитической активности и/или морфологии полимера.Полимеризацию проводят. поддерживая катализатор в виде суспензии в углеводородной среде (гексан. гептан и т. п.) и пропуская над ней небольшое количество мономера. при температуре от комнатной до 6 ОС. до тех пор. пока не образуется полимер в количестве. в 0.5-3 раза превышающем массу твердой компоненты катализатора.т Преполимеризация также протекает в жидком мономере или в газовой фазе. в указанных выше температурных условиях. в результате чего образующееся количество полимера в 1000 раз превышает по массе количество твердой компоненты катализатора.(СНз)з ЗПС в дефлегматоре в течение 16 ч. Его отфильтровывали и промыли безводным г-гептаном при 60 С до полного исчезновения следов (СНз)3 С. после чего высушили с помощью механического вакуумного насоса. 30 г оксида алюминия прокалили под вакуумом при 150 С в течение 6 ч. Обработанные таким образом диоксид кремния и оксид алюминия нанесли на соединенне М 9 с помощью изложенных ниже методов.3.8 г предварительно обработанного диоксида кремния просуспендировали в инертной, атмосфере в 20 мл безводного нгептана. Затем добавили 17.5 .ммоль М 9 С 2 2.2 Т (ОВи)4. полученного путем растворения соответствующего количества М 9 С 2 в Т (ОВи) при 140 С в течение 4 ч. Смесь обрабатывали в течение 4 ч при 90 С в ротационной колбе. а затем растворитель удаляли под вакуумом.4 г предварительно обработанного диоксида кремния просуспендировали в 30 мл безводного этанола. содержащего 18 ммоль М 9 С 2. Реакцию в смеси осуществляли в течение 4 часов при 70 С а ротационной колбе. в затем этанол выпаривали до тех пор.пока остаточное количество этанола не составило 3 моля на моль М 9 С 2. Метод Соксида кремния просуспендировали в 30 мл безводного гексана. содержащего 18 ммоль Мр (н-гексил)2. Реакцию в смеси осуществляли в течение 4 ч при 70 С в ротационной колбе. затем гексан выпарили. Полученный в результате остаток обработали 50 мл 5 С 4 в дефлегматоре в течение 4 ч. затем отфильтровали. промыли гексаном и осушили под вакуумом.40 г предварительно обработанного оксида алюминия просуспендировали в инертной атмосфере в 20 мл безводного и-гептана. а затем добавили 18 ммоль М 9 С 22.2 Т (0 Во)4. Реакцию в смеси осуществляли в течение 4 ч при 70 С в ротационной колбе. а затем растворитель выпарили под вакуумом.Диоксид кремния (методы А. В. С) и оксид алюминия (метод Д) с подложкой из соединения м 9 добавили в инертной атмосфере. медленно. при перемешивании, при комнатнойу температуре к 200 мл ПСИ, а затем добавили 5.85 ммоль соединения. содержащего простые эфирные группы. Смесь нагрели до 10 ОС. реакцию при этой температуре проводили в течение 2 ч. а затем смесь отфильтровывали. Добавили еще 200 мл ПСЫ. и обработку повторили при 1 О 0 С в течение 2 ч в конце этого периода смесь профильтровали и дважды промыли безводным н-гептаном при 60 С и трижды при комнатной температуре. Промывание осуществляли до полного исчезновения ионов хлорида в промывных жидкостях. Использованные соединения простых эфиров и состав компонентов катализатора представлены в табл. 1.В автоклав из нержавеющей стали емкостью 2000 мл. снабженный якорной мешапкой, поместили 1000 мл н-гептана. 2,5 ммопя А(С 2 Н 5)з и соответствующее количество твердой каталитической компоненты в потоке газообразного пропилена при 2 ОС. Автоклав закрыли после достижения давления 1 атм в результате подачи пропилена. а затем за счет подачи водорода создали избыток давления до 0.2 атм.Смесь нагрели до 70 С и общее давление довели до 7 атм за счет введения пропилена. Процесс полимеризации осуществляли в те 3885чение 2 ч в условиях непрерывной подачи мономера и 70 С.Затем полученный полимер отфильтровали и высушили. Полимер. оставшийся в фильтрата. осадили метанолом, высушили под вакуумом и учли при определении количества общего остатка. экстрагируемого нгептаном.Результаты полимеризации и свойства полученных полимеров представлены в табл. 2.В автоклав. описанный в методе 1. поместили 20 мл гептановой суспензии. содержащей соответствующее количество твердой компоненты катализатора. 5 ммоль А(С 2 Н 5)з. 800 мл водорода и 500 г пропилена. при 20 С под вакуумом. а затем содержимое нагрели до 70 С и полимериэовали а течение 2 ч.Полученный полимер высушили и оха рактеризовали. Выходы полимеризации и свойства полученных полимеров представлены в табл. 2. П р и м е р ы 19 (полимеризация этилена). В автоклав из нержавеющей стали емкостью 2000 мл. снабженный якорной мешалкой, поместили суспензию. содержащую вСоединение простого эфира 2.2 Дии 3 обутил 1 З-диметоксипропан 2 Изопропил-2 изопентил ЪЗ-диметоксипропан 2,2-Динпропил 1 (З-диметоксипропан 2-3 тил 2 бутил 1 .3-диметоксипропан 2 т 2 дииэопентил 1 Зт диметоксипропан 2.2 Ди циклогексилЧ Здиметоксипропан 2 Изопропилт 2 изопе пил 1.3 диметоксипропан 2 Изопропил 2 изопентил 1.3 диметоксипропан 2 Изопропил 2 изопентил 1.3- иметоксип опан1000 мл н-гептана 2.5 ммоль А(С 2 Н 5)3 и 25 мл твердой каталитической компонеъггы из примера 2. под вакуумом при б 5 С Затем вводят 4.5 атм водорода и этилена до достижения общего давления 11.5 атм водорода и этилена до достижения общего давления 11.5 атм. Смесь полимеризуют при 75 С в течение 3 ч в условиях постоянной подачи мономера. После фильтрования и вь 1 сушИвания получено 125 г полиэтилена с характеристической вязкостью 1.8 мл/г и насыпной плотностью 0,41 г/мл.поместили под вакуумом при 20 С 50 Ог про-пилена. 5 ммоль А/изоС 4 Н 9/3. и создали избыток давления этилена 3.5 атм.Под давлением аргона инжехтировали гептановую суспензию. содержащую 30 мг КЗТЭЛИТИЧЕСКОЙ КОМПОНЕНТЫ ИЗ примера Затем содержимое полимеризовапи при 20 С в условиях непрерывной подачи этилена в течение 1 ч. После удаления непрореагировавших мономеров получили 75 г полимера 040 пропилена. 4 кристалличности по данным рентгеноструктурного ана лиаа). Табл и ца 1

МПК / Метки

МПК: C08F 4/654, C07F 7/28

Метки: катализатора, полимеризации, компонент, олефинов

Код ссылки

<a href="https://kz.patents.su/7-3885-komponent-katalizatora-polimerizacii-olefinov.html" rel="bookmark" title="База патентов Казахстана">Компонент катализатора полимеризации олефинов</a>

Предыдущий патент: Производные акриловой кислоты и их стереоизомеры, обладающие фунгицидной активностью

Следующий патент: Шихта для керамического пигмента

Случайный патент: Метатель грунта