Способ получения жидкого чугуна и установка для его осуществления

Формула / Реферат

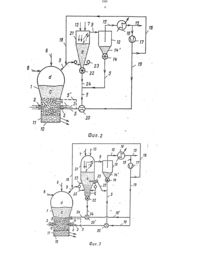

Использование: изобретение относится к прямому получению металла непосредственно из руды, в частности к получению чугуна в плавильном газификаторе. Сущность: при производстве жидкого чугуна путем восстановления расплава железных руд с различным размером частиц, фракцию частиц диаметром менее 0,2 мм.путем воздушной сепарации с помощью восстановительного газа отделяют от более крупной фракции (В), и обе фракции раздельно полностью восстанавливают и подают в зону плавления плавильного газификатора. Установка для реализации способа в соответствии с изобретением состоит из плавильного реактора восстановительного циклона и реактора предварительного восстановления с кипящим и неподвижным слоями, расположенного между газификатором и восстановительным циклоном. Циклон и неподвижный слой со стороны выпуска с помощью транспортного устройства для восстановленной железной руды соединен с нижней частью плавильного газификатора. 1 с. и 4 з.п. ф-лы, 4 ил.

Текст

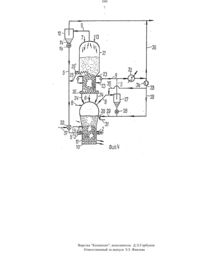

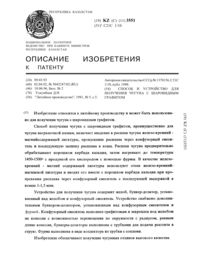

В среднем участке из крупных частиц кокса образуются неподвижные слои (зоны неподвижных слоев). собирающаяся под ними ванна расплава состоит из расплавленного металла 10 и шлака 11, причем для обоих компонентов предусматривается соответственно выпускное отверстие. Неподвижный слой(а) не имеет подвода газа, т.е. через него не пропускается газ. Над ним образуется неподвижный слой(в), в котором частицы кокса пронизываются поступающим из подводящего трубопровода 3 кислородсодержащим газом с образованием окиси углерода. Выше неподвижного слоя(в) образуется псевдоожиженный слой (с).движение которого поддерживается обра зующимся в неподвижном слое 11 восстановительным газом. Небольшие частицы угля или кокса остаются в зоне псевдоожиженного слоя (с). Более крупные частицы угля или кокса. для которых скорость газового потока в пустой трубе ниже точки разрыхления для соответствующего слоя частиц.рез псевдоожиженный слой (с) и осаждаются с образованием неподвижного слоя (в) или (а)Над псевдоожиженным слоем находится успокоительная зона (о). в которую загружается руда.Установка также содержит восстановительный циклон 12. в который входят трубопровод 9 для отвода восстановительного газа и загрузочное устройство 13 для присадок. В нижнем конце восстановительного циклона предусмотрено разгрузочное устройство 14 для окончательно восстановленной пылеватой руды. которая загружает трубопровод 5.От верхней части восстановительного циклона освобожденный от суспендированной восстановленной пылеватой руды легкий газотводится по трубопроводу 15. охлаждается в охладителе 16. уплотняется в охлаждающей газовой воздуходувке 17 и/или подается по обратному трубопроводу 18 в трубопровод 9 для отвода восстановительного газа для охлаждения выходящей из плавильного реактора 1 суспензии. состоящей из газа и пылеватой руды. или по трубопроводу 19 с помощью-инжектора 20 подается в трубопровод 5. С помощью ответвляющегося трубопровода 15 легкий газ может отводиться из установки и подаваться для использования в других целях.Представленный на фил вариант выполнения установки в соответствии с изобретением пригоден для переработкимелких железных руд с частицами диаметром максимум 0.5 мм. однако в особенностидля переработки пылеватьлх РУД. Причем частицы руды имеют диаметр менее 0.2 мм. Подобного рода рУда загружается о зону успокоения (о) плавильндго реактора 1 для взаимодействия газов с металлами. который в верхней части успокоительной зоны имеет температуру около 1 ОООС. где она предварительно восстанавливается противоточным восстановительным газом, который образуется в нижней части реактора для взаимодействия газов с металлами.Предварительно восстановленная фракция - 0.2 мм почти полностью увлекается восстановительным газом и по трубопроводу 9 для отвода восстановительного газа подается в восстановительный циклон 12, причем состоящая из газа и пылеватои руды суспензия к атому моменту времени охлаждается до температуры около 8 ООС.В восстановительном циклоне 12 фракция 0.2 мм полностью восстанавливается с помощью восстановительного газа и под воздействием циклона отделяется от восстановительного газа. Впоследствии полностью восстановленная руда через выпускное устройство 14 нагружает трубопровод 5 и с помощью легкого газа вдувается непосредственно в зону плавления плавильного газификатора или в зону на уровне вдувания кислорода или над ней. в зону коксовой постели. . .Оставшаяся в успокоительной зоне плавильного газификатора 1 фракция мелкой руды с диаметром частиц по меньшей мере 0.2 мм(и максимум 0,5 мм). хотя и восстанавливаетсяпредварительно в успокоительной зоне, однако не выносится потоком восстановительного газа и попадает вследствие воздействия силы тяжести через псевдосжиженный слой в неподвижный слой, при этом полностью восстанавливается и расплавляется.Рудные фракциисдиаметромчастиц более 0.5 мм не могут перерабатываться с под мощью представленной на фиг.1 установки,так как они не могут больше удовлетворительно полностью восстанавливаться в пла вильном газификаторе.переработку подобного рода руды позволяет осуществлять представленный на фиг.2 вариант установки в соответствии с изобретением. Она отличается ст варианта на фиг.1 прежде всего тем. что . трубопровод 9 для отвода восстановительного газа между плавильным газификатором и восстановительным циклоном 12 включен восстановительный реактор 21. который имеет загрузочное устройство 13 для присадок и загрузочное устройство 7 для руды и разгру зочное устройство 22 для полностью восстановленной мелкой руды.Внутри восстановительного реактора 21 поддерживается псевдоожнженный слой(е) из поступивших из плавильного реактора1 руды и восстановительного газа. который вдувается на уровне сопл 23. которые запитываются от трубопровода 9 для отвода восстановительного газа. Над псевдоожиженным слоем (е) находится успокоительная зона (Г). К разгрузочному устройству 22 присоединен трубопровод 24 для полностью восстановленной мелкой руды. который входит в трубопровод 5.Остальные части установки соответствуют изображенному на фиг.1 варианту выполнения. у .Представленный на фггг.3 вариант выполнения установки в соответствии с изо бретением пригоден, в частности. для переработкимелких руд. которые имеютча- .стицы диаметром до 1 мм. Эта руда с помощью загрузочного устройства 7 загружается в успокоительную зону (в) восстановительного реактора 21. и частично предварительно восстанавливается противоточным восстановительным газом. который вырабатывается в плавильном газификаторе 1 и вдувается по трубопроводу 9 для отвода восстановительного газа в. нижнюю часть восстановительного реактора 21 и при этом поддерживает псевдоожиженный слой (е). По аналогии с процессами. в успокоительной зоне (о) плавильного ре актора 1 восстановительный газ по трубопроводу 9. который отходит от верхней части восстановительного реактора 21. направля СТСЯ В ВОССТЗНОВИТЕЛЬНЬЛЙ ЦИКЛОН. ПРИЧЕМон увлекает предварительновосстановленную фракцию - 0.2 мм. Эта фракцияпредварительно восстановленная фракция мелкой руды с частицами диаметром от 0.2 мм до 1 мм не может выноситься восстановительным газом и попадает под воздействием силы тяжести через псевдосжиженный слой (е). причем она полностьюВОССТЗНЭВЛИВЭВТСЯ. К НИЖНВМУ КОНЦУ НОС СТЗНОВНТЕЛНОГО РЭКТОПЭ И ВЫПУСКЭТСЯ,нагружает трубопровод 5 и вместе с полностью восстановленной фракцией 0.2 мм подается в плавильный реактор для взаимо действия газов с металлами.меньшей мере в нижней части предпочтительно выполнен коническигл, вследствие чего восстановительный газ при прохожде тнии имеет различные скорости клстеченьая. что способствует разделению обеих фракций. Несмотря на больший диаметр частиц фракции 0.2 мм они имеют после вывода из восстановительного реактора примерно ТЗКУЮ же высокую степень металлизации. что и полностью восстановленная в восстановительном циклоне 12 фракция - 0.2 мм. потому что более крупные частицы достаточно долго соприкасаются в псевдоожиженном слое с восстановительным газом. переработку руд. которые имеют еще больший размер частиц, удается осуществлять в установке. которая в основном аналогична представленной на фиг.2, однако имеет в восстановигтельном реакторе 21 до.полнительно неподвижный слой (о) изруды. который находится под псевдоожиженным слоем (е). два варианта выполненижустановки в соответствии с изобретением показаны на фиг.3 И 4. Установка в соответствии с фиг.3 при годна для переработки руд, диаметр частицкоторых может составлять до 5 мм. Эта установка эксплуатируется в основном так же,как и представленная на фиг.2. Руда также с помощью загрузочного устройства 7 загружается в успокоительную зону (Г) восстановительного реактора 21, после чего предварительное восстановление, выделение фракции 0,2 мм.и ее окончательное восстановление в восстановительном циклоне 12 осуществляются так же, как описано выше. Фракция. которая в данном случае имеет частицы диаметром от 0.2 до 5 мм. проходит через псевдоожиженный слой (е), А причем частицы руды диаметром менее 2 ммв основном полностью восстанавливаются и поэтому с помощью разгрузочного устройства 25 взыматотся из нижней части псевдоподаются в трубопровод 5 ивместе с полностью восстановленной фракцией 0,2 мм,как описано выше. могут подаваться в плавильный реактор 1 для взаимодействия гаОстающаяся в псевдоожиженном слое частично восстановленная часть руды. частицы которой имеют диаметр от 2 до 5 мм,проходят под воздействием силы тяжести до неподвижного слоя (о) и далее сквозь него. причем руда прдоолжает восстанавливаться. Наконец. она с помощью разгрузочного устройства 22 нагружает трубопровод 24 и с помощью легкого газа, которые отбираются из трубопровода 19. через инжектор 20 вдувается в граничную зону между псевдоожиженным слоем (с) и верхним неподвижным споем (б) плавильного газификатора (восстановительная зона) иполностью восстанавливается или переплавляется в чугун.При переработке РУД с частицами 1 мм реактор 21 выполняют коничевским и пре дусматривают два уровня 23 вдувания восстановительного газа. Для оптимальногоразделения граница между неподвижным и псевдоожиженными слоями должна распо лагаться в конической зоне между уровнями. вдувания газа. При помощи газа. подавае мого в верхний уровень. достигается псевдоожижение, фракционирование и восстановление мелких .частиц руды, в. то время как газ. подаваемый через нижний уровень. восстанавливает крупную фракцию руды.- В устройстве по фиг.4 перерабатываются руды крупностью до 20 мм. В данномслучае грубая фракцияруды ( 2 мм) за грузочным устройством 26 загружается в успокоительную зону плавильного газифи катера. В трубопровод включен циклон 27 дляосаждения возможно увлеченной угольной пыли. которая через разгрузочное устройст во 28 нагружает трубопровод 29 и с по мощью охлаждающего газа вдувается в верхнюю зону псевдоожиженного слоя (с) или в успокоительную зону (а) плавильного газификатора. Сопла 30 имеют еще один подвод 31 для подачи кислорода. Охлаждающий газ является освобожденным от угольной пыли восстановительным газом из плавильного газификатора. который заимствован из трубопровода 9 для отводавосстановительного газа. охлажден в охла дителе 32. подан по трубопроводу 33 к газо- дувке для подачи охлаждающего газа 34. уплотнен и наконец подан по трубопроводуАльтернативно охлаждающий газ может также подаваться по обратному трубоп роводу 35 в трубопровод 9 для отводавосстановительного газа. Для вдувания угольной пыли вместо охлаждающего газаМОЖЕТ ИСПОПЬЗОВЭТЬСЯ также ЭЗОТ. КОТОРЫЙ .После того как восстановительный газ прошел охладитель 32. он может также по даваться-ло трубопроводу 36 в трубопровод37 для отвода легкого газа.В примере обобщены некоторые типичные параметры способа в соответствии с изобретением. которые достигаются при эксплуатации представленной на фиг.4 установки в соответствии с изобретением.Для производства восстановителного газа вустановке в соответствии с фиг.4 было газифицировано 7 т/ч угля упомянутого состана, для этого было израсходовано 580 мз кислорода на тонну чугуна. Чистота кислорода составляла от 95 до 98. В 1 ч было получено около 14000 мз восстановительного газа. который имеет следующий со став. 34, . . СО 66.2 . Н 2 28.5 С 02 - 4.5 СН 4 0.3 м 0.5Скорости в пустой трубе в плавильном реакторе 1 для взаимодействия газов с металлами и в восстановительном реакторе 21чего скорость между обоими уровнями со пл восстановительного реактора составила от 1.5 до 3 м/ с.Удалось переработать 12.85 т железной руды в час. причем производительность плавления составила 8.1 тчугуна в час. Полученный чугун наряду с железом имел следующие составные части.1. Способ получения жидкого чугуна. включающий предварительное восстановление полидисперсной руды в кипящемслое. отделение мелкой фракции руды воздушной сепарацией посредством восстановительного газа и обработку ее в высокотемпературном циклоне. раздельную подачу предварительно восстановленных фракций и остальных фракций руды в различные зоны плавильного газификатора. расплавление с получением жидкого чугуна и восстановительного газа, используемого в стадии предварительного восстановления. путем подачи угля и кислородсодержащего газа. о т л и ч а ю щ и й-с я тем. что. с цельюфракцию менее 0.2 глм. при этом мелкую и остальные фракции перед подачей в зону расплавления гаэификатора восстанавливаютполностью.2. Способ по п.1 отлича ющийся тем. что фракцию руды О.22 мм восстанавливают полностью в кипящем слое.3. Способ попп.12. о т л н ч а ю щ и й С Я ТЕМ. ЧТО ПОЛНОСТЬЮ ВОССТЭНОВПЕННУЮ фракцию менее 2 мм вдувают-в плавильный газификатор на уровне вдувания кислородсодержащего газа или в зоне коксовой постели. .4. Способ по пп.13 о тл и ч а ю щ и йс я тем. что фракцию руды 2-20 мм дополнительно восстанавливают в неподвижном5. Способ по ппЛ-д. отл ича ю щийс я тем. что предварительно восстановленную руду фракции 22 Омм подают в успокоительную зону плавильного газификатора. 6. Установка для получения жидкого чугуна. содержащая реактор для предварительного восстановления имеющий зоны кипящего и неподвижного слоя и соединенный с циклоном для обработки отделенной мелкой фракции руды, плавильный газиъфьакатор. имеющий узлы ввода угля. кислородсодержащего газа. флюса и предварительно восстановленной руды. трубопровод восютановительного газа. соединяющий пла вильный газификатор с реактором предварительного восстановления и узлытранспортирования предварительно вос. становленной руды от циклона и реактора.на разных уровнях. о тл и ч а то щ а я с я тем. что. с целью повышения эффективности процесса. реактор предварительного вос СТЗНОВЛЭНИЯ выполнен С ОТДЕЛЬНЫМИ УЗЛЭмилранспортирования предварительно восстановленной руды от зон кипящего и неподвижного слоев. при этом узлы транспортирования от циклона И от зоны кипяще го слоя реактора предварительноговосстановления руды соединены с нижней частью плавильного газификатора.

МПК / Метки

МПК: C21B 13/14

Метки: жидкого, чугуна, осуществления, получения, способ, установка

Код ссылки

<a href="https://kz.patents.su/7-3585-sposob-polucheniya-zhidkogo-chuguna-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения жидкого чугуна и установка для его осуществления</a>

Предыдущий патент: Конвертер синтеза аммиака

Следующий патент: Устройство для ввода зонда в металлургический агрегат и вывода из него и способ позиционирования зонда

Случайный патент: Способ получения жидких пробиотиков