Ротор таблетирования

Номер патента: 21786

Опубликовано: 15.06.2011

Авторы: Русин Юрий Григорьевич, Роганов Александр Геннадьевич, Кириллов Евгений Викторович, Горбушин Александр Вениаминович

Формула / Реферат

Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности.

Задачей изобретения является создание ротора таблетирования, обеспечивающего уменьшение возможности появления расслойных трещин, уменьшение возможности налипания пресс-порошка на пуансоны, увеличение размеров прессуемых изделий и удельного усилия прессования.

Сущность изобретения заключается в том, что в отличии известного ротора таблетирования, состоящего из инструментальных блоков, в каждый из которых входят верхний пуансон, нижний пуансон и матрица, установленные в блокодержателях закрепленных на валу ротора, ползунов, предназначенных для перемещения пуансонов - верхних ползунов под воздействием бокового ролика перемещающихся в пазу неподвижного цилиндрического кулачка, и нижних, перемещающихся при помощи нижнего цилиндрического кулачка, а также гидроцилиндров, с размещёнными внутри плунжерами, опорными шайбами для опирания нижних пуансонов и плоский распределительный золотник, в предлагаемом роторе в нижней части размещён блок с гидроцилиндрами и установленным в нём плоским распределительным золотником, причем канал разгрузки давления прессования верхнего золотника выполнен со смещением относительно канала нижнего золотника на величину L в сторону противоположную направлению вращения ротора, ползуны нижних гидроцилиндров, ограничены в своём перемещении до величины, характеризующей нахождение изделия на операции частичной выпрессовки в матрице на расстоянии h от верхнего её края и взаимодействуют с рычагом передачи перемещений на систему разгрузки давления прессования.

Текст

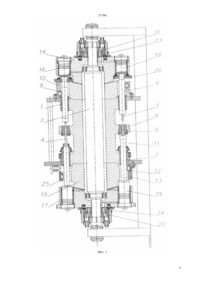

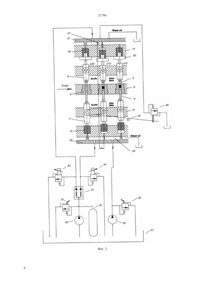

(51) 223/02 (2006.01) 30 11/02 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ из которых входят верхний пуансон, нижний пуансон и матрица,установленные в блокодержателях закрепленных на валу ротора,ползунов, предназначенных для перемещения пуансонов - верхних ползунов под воздействием бокового ролика перемещающихся в пазу неподвижного цилиндрического кулачка, и нижних,перемещающихся при помощи нижнего цилиндрического кулачка, а также гидроцилиндров,с размещнными внутри плунжерами, опорными шайбами для опирания нижних пуансонов и плоский распределительный золотник,в предлагаемом роторе в нижней части размещн блок с гидроцилиндрами и установленным в нм плоским распределительным золотником, причем канал разгрузки давления прессования верхнего золотника выполнен со смещением относительно канала нижнего золотника на величинув сторону противоположную направлению вращения ротора,ползуны нижних гидроцилиндров, ограничены в свом перемещении до величины, характеризующей нахождение изделия на операции частичной выпрессовки в матрице на расстоянииот верхнего е края и взаимодействуют с рычагом передачи перемещений на систему разгрузки давления прессования.(72) Горбушин Александр Вениаминович Русин Юрий Григорьвич Кириллов Евгений Викторович Роганов Александр Геннадьевич(73) АКЦИОНЕРНОЕ ОБЩЕСТВО Ульбинский металлургический завод(57) Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности. Задачей изобретения является создание ротора таблетирования, обеспечивающего уменьшение возможности появления расслойных трещин,уменьшение возможности налипания пресс-порошка на пуансоны, увеличение размеров прессуемых изделий и удельного усилия прессования. Сущность изобретения заключается в том, что в отличии известного ротора таблетирования,состоящего из инструментальных блоков, в каждый 21786 Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности. Как известно, при выпрессовке изделий из порошковых материалов из пресс-формы (после прессования), они расширяются. Причм, для некоторых порошковых материалов процент расширения изделия в направлении прессования достигает 5-8 от размера изделия. Поэтому в данных изделиях при выпрессовке возникают значительные напряжения, часто приводящие к появлению расслойных трещин. Кроме этого упругое расширение растт с увеличением размеров прессуемого изделия, чем ограничивает их размеры. Известен ротор таблетирования (Э.Э. КольманИванов, К.А. Салазкин. Таблеточные машины. М. Машиностроение 1966, с. 188-192), предназначенный для прессования таблеток из порций порошка,состоящий из инструментальных блоков, в каждый из которых входят верхний пуансон, нижний пуансон и матрица, установленные в блокодержателях,закрепленные на валу ротора, а также из ползунов для перемещения пуансонов - верхних ползунов под воздействием бокового ролика перемещающихся в пазу неподвижного цилиндрического кулачка, и нижних, перемещающихся при помощи нижнего цилиндрического кулачка, а также гидроцилиндры,с размещнными внутри плунжерами, опорные шайбы для опирания нижних пуансонов и плоский распределительный золотник. Недостатками данной конструкции ротора таблетирования является то, что в ней нельзя применить схему двустороннего прессования, а также не возможно реализовать способ повышения качества изделий, заключающийся в применении противодавления при выпрессовке изделий из пресс-формы, для исключения появления в них трещин. Конструкция данного ротора принята за прототип. Задачей изобретения является создание ротора таблетирования, обеспечивающего уменьшение возможности появления расслойных трещин,уменьшение возможности налипания пресс-порошка на пуансоны, увеличение размеров прессуемых изделий и удельного усилия прессования. Сущность изобретения заключается в том, что в отличии известного ротора таблетирования,состоящего из инструментальных блоков, в каждый из которых входят верхний пуансон, нижний пуансон и матрица,установленные в блокодержателях закрепленных на валу ротора,ползунов, предназначенных для перемещения пуансонов - верхних ползунов под воздействием бокового ролика перемещающихся в пазу неподвижного цилиндрического кулачка, и нижних,перемещающихся при помощи нижнего цилиндрического кулачка, а также гидроцилиндров,с размещнными внутри плунжерами, опорными шайбами для опирания нижних пуансонов и плоский распределительный золотник,в 2 предлагаемом роторе в нижней части размещн блок с гидроцилиндрами и установленным в нм плоским распределительным золотником, причем канал разгрузки давления прессования верхнего золотника выполнен со смещением относительно канала нижнего золотника на величинув сторону противоположную направлению вращения ротора,ползуны нижних гидроцилиндров, ограничены в свом перемещении до величины, характеризующей нахождение изделия на операции частичной выпрессовки в матрице на расстоянииот верхнего е края и взаимодействуют с рычагом передачи перемещений на систему разгрузки давления прессования. На фиг. 1 представлен разрез ротора прессования. На фиг. 2 представлена схема части развртки ротора прессования с гидросистемой. На фиг. 3 представлена схема расширения прессовки в матрице при операции выталкивание,где а - начало уплотнения пресс-порошка,диаметр матрицы на расстоянииот верхнего края матрицы б - положение спрессованного тела перед уменьшением давления на верхнем пуансоне,(1)(1-Н/2) - диаметр спрессованного изделия в конце прессования в его средней части в положение спрессованного тела в конце операции частичное выталкивание (перед ускоренным перемещением верхнего пуансона),(1)(12/2) - диаметр спрессованного изделия в конце операции частичное выталкивание, в его средней части, на расстоянииот верхнего его края г положение спрессованного тела в конце операции выталкивание,- полный его диаметр. Ротор таблетирования включает в себя (см. фиг. 1) верхний 1 и нижний 2 инструментальные блоки, в каждый из которых входят верхние пуансоны 3,нижние пуансоны 4 и матрицы 5, и установленные в блокодержателе 6, закрепленном на валу 7 ротора,ползуны для перемещения пуансонов - верхних ползунов 8 под воздействием бокового ролика 9,перемещающихся в пазу неподвижного цилиндрического кулачка 10, и нижних ползунов 11,перемещающихся под воздействием бокового ролика 12 при помощи нижнего цилиндрического кулачка 13. В верхней части блокодержателя 6 закреплн блок верхних гидроцилиндров 14. В нижней части блокодержателя 6 закреплн блок нижних гидроцилиндров 15. Внутри верхних 16 и нижних 17 гидроцилиндров размещены плунжера 18 и 19 соответственно. На верхние плунжера 18 установлены опорные шайбы 20 для ограничения хода верхних пуансонов. В верхней части верхнего блока гидроцилиндров 14 установлен плоский распределительный золотник 21. В нижней части блока гидроцилиндров 17 установлен плоский распределительный золотник 22. Канал 23 разгрузки давления прессования верхнего золотника выполнен со смещением относительно канала 24 давления выталкивания нижнего золотника на величинув сторону противоположную направлению вращения ротора. Плунжера 19 нижних гидроцилиндров,взаимодействующие с рычагом 25 (см. фиг. 2), 21786 ограничены, в свом перемещении, до величины,характеризующей нахождение изделия на операции частичной выпрессовки, в матрице, на расстоянииот верхнего е края. Рычаг 25 кинематически связан с клапаном 26 разгрузки давления прессования на верхний пуансон, установленного в систему разгрузки давления прессования. Система разгрузки давления прессования (см. фиг. 2) состоит из бака 27, насоса прессования 28,насоса выталкивания 29, клапана выталкивания 30. От перегрузки насос прессования защищен предохранительным клапаном 31. Синхронность перемещений пуансонов в момент прессования обеспечивается делителем потока 32. Необходимое давление прессования обеспечивают клапана давления 33 и 34. Ускорение прессования при минимальных нагрузках обеспечивает гидроаккумулятор 35. Полное выталкивание прессовки из матрицы обеспечивает насос выталкивания 29. Необходимое давление выталкивания обеспечивает клапан выталкивания 30. Работа данного ротора происходит следующим образом (см. фиг. 1) при непрерывном вращении одна из матриц 5 перемещается под питателем (на фиг. не показан), одновременно нижний пуансон 4,соединнный с нижним ползуном 11, под воздействием ролика 12 взаимодействующего с кулачком 13, опускается вниз до максимальной величины. Матрица заполняется пресс-порошком полностью. При данной операции торец нижнего ползуна 11 взаимодействует с плунжером 19 нижнего гидроцилиндра 17, происходит слив рабочей жидкости в бак 27 (см. фиг. 2). При дальнейшем вращении ротора (см. фиг. 1), излишки пресс-порошка выталкиваются из матрицы нижним пуансоном, соединнным с нижним ползуном, под действием ролика, взаимодействующего с кулачком с регулируемым углом подъма (на фиг. не показаны). Затем нижний пуансон снова опускается до крайнего нижнего положения. Как только пуансон, а с ним и пресс-порошок в матрице,перемещаются на некоторую величину, сверху опускается верхний пуансон 3, соединнный с верхним ползуном 8. Движение верхнего ползуна 8 происходит при помощи ролика 9,взаимодействующего с кулачком 10. Происходит удаление воздуха из пор пресс-порошка (операция предварительного уплотнения). При дальнейшем вращении ротора,сразу,за операцией предварительного уплотнения пресс-порошка,опорная шайба 20 плунжера 18 верхнего гидроцилиндра 16 поворачивается в рабочее положение, обеспечивая контакт верхнего ползуна 8 с плунжером 18. Тут же при помощи верхнего 21 и нижнего 22 плоских золотников происходит одновременная подача рабочей жидкости в гидроцилиндры 16 и 17 и осуществляется перемещение с одинаковой скоростью верхнего и нижнего пуансонов на встречу друг другу под действием плунжеров 18 и 19 данных гидроцилиндров. Одинаковая скорость пуансонов задатся при помощи делителя потока 32 (см. фиг. 2). Когда давление прессования, установленное при помощи клапанов давления 33 и 34, достигает заданной величины, перемещение пуансонов прекращается. Наступает выдержка прессовки под давлением. При дальнейшем вращении ротора на верхнем пуансоне, в результате смещения канала в верхнем золотнике по отношению к нижнему на расстояние , при помощи клапана 26 разгрузки давления прессования на верхний пуансон,установленного в систему разгрузки давления прессования,плавно снижается давление прессования. На нижний пуансон давление продолжает действовать. Как только разность усилий на верхнем и нижнем пуансоне достигнет определнной величины, прессовка начинает двигаться в матрице, имеющей конусность, в сторону выталкивания (вверх) (см. фиг. 3). По мере продвижения прессовки вверх, усилие на верхнем пуансоне продолжает снижаться, при помощи клапана 26 разгрузки давления прессования (см. фиг. 2)., связанного кинематически при помощи рычага 25, с ползунами верхних пуансонов 8. На нижний пуансон 4 еще некоторое время продолжает действовать давление прессования, а затем выталкивания,определяемое сопротивлением прессовки при выталкивании. В конце операции частичного выталкивания происходит поворот опорной шайбы 20 (см. фиг. 1) в исходное положение. При дальнейшем вращении ротора,незадолго до достижения края матрицы, верхний пуансон 3, связанный с верхним ползуном 8, под действием ролика 9 и кулачка 10 начинает ускоренно двигаться вверх и отрывается от верхнего торца изделия. В это время плунжер 19 нижнего гидроцилиндра 17 доходит до крайнего положения и останавливается. Дальнейшее выталкивание изделия из матрицы происходит под действием нижнего ползуна 11, перемещающегося под действием ролика 12, взаимодействующего с нижним кулачком 13. Одновременно с этим продолжается ускоренное поднимание верхнего пуансона. При ускоренном перемещении верхнего пуансона 3, под действием верхнего кулачка 10, происходит слив рабочей жидкости в бак 27 (см. фиг. 2). Вытолкнутая из матрицы прессовка снимается с турели ротора при помощи транспортного ротора (на фиг. не показан). При дальнейшем вращении ротора цикл повторяется. Вышеприведнный ротор таблетирования для прессования изделий из порошковых материалов в значительной степени позволяет Повысить прочность изделий. Уменьшить вероятность появления расслойных трещин. Снизить количество сколов при операции шлифования изделий. Снизить эффект налипания пресс-порошка на торцы пресс-инструмента. Увеличить скорость прессования. Уменьшить припуск на шлифование. Увеличить производительность. Увеличить размеры прессовок. Увеличить срок службы пресс-инструмента. 3 21786 ФОРМУЛА ИЗОБРЕТЕНИЯ Ротор таблетирования,состоящий из инструментальных блоков, в каждый из которых входят верхний пуансон, нижний пуансон и матрица, установленные в блокодержателях,закрепленных на валу ротора, ползунов для перемещения пуансонов - верхних ползунов, под воздействием бокового ролика перемещающихся в пазу неподвижного цилиндрического кулачка, и нижних, перемещающихся при помощи нижнего цилиндрического кулачка, а также гидроцилиндров,с размещнными внутри плунжерами, опорных шайб для опирания нижних пуансонов и плоский распределительный золотник, отличающийся тем, 4 что в нижней части ротора размещн блок с гидроцилиндрами и установленным в нм плоским распределительным золотником, причем канал разгрузки давления прессования верхнего золотника выполнен со смещением относительно канала нижнего золотника на величинув сторону,противоположную направлению вращения ротора, а также ползуны нижних гидроцилиндров,ограниченны в свом перемещении до величины,характеризующей нахождение изделия на операции частичной выпрессовки в матрице на расстоянииот верхнего е края и взаимодействуют с рычагом передачи перемещений на систему регулирования давления на верхние пуансоны.

МПК / Метки

МПК: B22F 3/02, B30B 11/02

Метки: таблетирования, ротор

Код ссылки

<a href="https://kz.patents.su/7-21786-rotor-tabletirovaniya.html" rel="bookmark" title="База патентов Казахстана">Ротор таблетирования</a>

Предыдущий патент: Способ получения проппантовой набивки, способ ее стабилизации, рабочая жидкость и частицы проппанта для рабочей жидкости

Следующий патент: Сплав на основе меди

Случайный патент: Способ полива солонцеватых почв по бороздам