Способ прессования порошковых материалов

Номер патента: 21785

Опубликовано: 15.04.2011

Авторы: Кириллов Евгений Викторович, Русин Юрий Григорьевич, Горбушин Александр Вениаминович, Роганов Александр Геннадьевич

Формула / Реферат

Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности, топливных таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности.

Способ прессования изделий из порошковых материалов, осуществляемый путём засыпки порошка в пресс-форму, сжатия его между пуансонами, отличается тем, что последующее извлечение изделия из пресс-формы происходит при постоянном обжатии изделия нижним и верхним пуансонами с постепенным уменьшением давления, действующего на верхний пуансон, относительно давления, действующего на нижний пуансон, причём, постепенное уменьшение давления осуществляется в степени пропорциональной степени расширения изделия, осуществляемого за счёт перемещения вдоль пресс-формы, а окончательная разгрузка от давления сжатия осуществляется при степени расширения изделия в пресс-форме от 50 до 90%.

Текст

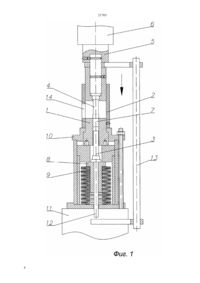

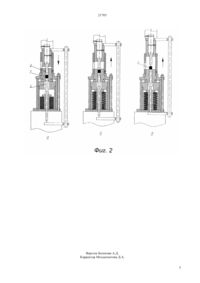

(51) 22 3/02 (2010.01) 30 11/02 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности. Способ прессования изделий из порошковых материалов, осуществляемый путм засыпки порошка в пресс-форму, сжатия его между пуансонами, отличается тем, что последующее извлечение изделия из пресс-формы происходит при постоянном обжатии изделия нижним и верхним пуансонами с постепенным уменьшением давления,действующего на верхний пуансон, относительно давления, действующего на нижний пуансон,причм,постепенное уменьшение давления осуществляется в степени пропорциональной степени расширения изделия, осуществляемого за счт перемещения вдоль пресс-формы,а окончательная разгрузка от давления сжатия осуществляется при степени расширения изделия в пресс-форме от 50 до 90.(72) Горбушин Александр Вениаминович Русин Юрий Григорьевич Кириллов Евгений Викторович Роганов Александр Геннадьевич(73) АКЦИОНЕРНОЕ ОБЩЕСТВО Ульбинский металлургический завод(54) СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ(57) Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности, топливных 21785 Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности. Как известно, при выпрессовке изделий из порошковых материалов из пресс-формы (после прессования), они расширяются. Причм, для некоторых порошковых материалов процент расширения изделия в направлении прессования достигает 5-8 от размера изделия. Поэтому в данных изделиях при выпрессовке возникают значительные напряжения, часто приводящие к появлению расслойных трещин. Кроме этого упругое расширение растт с увеличением размеров прессуемого изделия,что ограничивает их размеры. Известен способ прессования порошковых материалов, который заключается в том, что во избежание появления расслойных трещин,применяются замедленные и ступенчатые режимы прессования (Попильский Р.Я., Кондрашев Ф.В Прессование керамических порошков. Металлургия М., 1968, с.41-46). Недостатком данного способа прессования является значительное снижение производительности. Известен способ прессования порошковых материалов, который заключается в том, что порошки,помещнные в эластичную оболочку, спрессовываются в жидкости под высоким давлением(гидростатический метод прессования) (Злобин Г.П. Формование изделий из порошков тврдых сплавов. М., Металлургия, 1980, с.154-156). Данный способ прессования очень дорогой и малопроизводительный. Известен способ прессования порошковых материалов, который заключается в том, что прессформу с упруго деформируемыми стенками сжимают в конусной обойме и закрепляют стопорными элементами. После заполнения пресс-формы порошком и прессования, вынимают стопорные элементы и снижают давление на пуансон. По мере снижения давления на пуансон пресс-форма расширяется, перемещаясь в конусной обойме. При этом происходит всестороннее снижение напряжений в прессовке и, как следствие, отсутствие расслойных трещин (Г.П. Злобин. Формование изделий из порошков тврдых сплавов. М., Металлургия 1980,с. 105-106). Недостатком данного способа является то, что конструкция пресс-формы достаточно сложна, они недолговечны и, кроме того, их можно применять только при одностороннем прессовании в прессах однократного действия. Известен способ прессования кольцевых таблеток из порошкового материала путем засыпки последнего в пресс-форму, сжатия его между встречноперемещаемыми пуансонами с внедрением в материал оправки, формующей отверстие кольцевой таблетки,последующего извлечения оправки из спрессованной таблетки и созданием обжимающего усилия на торцы таблетки по величине не меньшим разрывного усилия 2 разрушения спрессованной таблетки (А.с.755607,кл. В 30 В, 11/06, 22 3/00, 1980). Недостатком данного способа прессования является то, что сжатие кольцевой прессовки осуществляется только в момент вынимания оправки из е тела. Выталкивание прессовки из пресс-формы осуществляется обычным способом, т.е. не применяя на верхний пуансон противодавления. А это ограничивает применение данного способа для прессования изделий больших размеров или с большими удельными давлениями. Данный способ прессования изделий из порошковых материалов принят за прототип. Задачей изобретения является создание способа линейного прессования,обеспечивающего уменьшение возможности появления расслойных трещин, уменьшение возможности налипания пресспорошка на пуансоны, увеличение размеров прессуемых изделий и удельного усилия прессования. Сущность изобретения заключается в том, что в отличие от известного способа, осуществляемого путм засыпки порошка в пресс-форму, сжатия его между пуансонами, по предлагаемому способу последующее извлечение изделия из пресс-формы происходит при постоянном обжатии изделия нижним и верхним пуансонами с постепенным уменьшением давления, действующего на верхний пуансон,относительно давления, действующего на нижний пуансон, причм, постепенное уменьшение давления осуществляется в степени пропорциональной степени расширения изделия осуществляемого за счт перемещения вдоль пресс-формы, а окончательная разгрузка от давления сжатия осуществляется при степени расширения изделия в пресс-форме от 50 до 90. На фиг. 1 показано устройство для осуществления предлагаемого способа в момент начала сжатия навески пресс-порошка, в разрезе на фиг. 2 показана последовательность прессования в данном устройстве,а - конечная стадия сжатия пресс-порошка(образование компактного тела) б - положение компактного тела (изделия) при достижении максимальной (не менее 5090) степени расширения в пресс-форме в - конечная фаза выталкивания изделия из пресс-формы. Стрелками указаны направления перемещения пуансонов. Предлагаемый способ осуществляют следующим образом. В формообразующее отверстие пресс-формы 1,имеющей конусность,засыпают порошковый материал. Дно пресс-формы образовано нижним пуансоном 3. Направляющий цилиндр 2 способствует заходу верхнего пуансона 4 в пресс-форму 1. При сближении верхнего пуансона 4 с нижним 3,например, под действием штока 5 пресса 6,осуществляют прессование материала до образования компактного тела 7 (изделия). При этом нижний пуансон 3 под действием усилия верхнего пуансона 4,передаваемого через компактное тело 7, сжимает через толкатель 8, пружину 9 большой жсткости. Требуемое усилие сжатия устанавливают системой управления пресса (здесь не показана). Корпус 10 устройства прессования закрепляют на станине 11 21785 пресса 6. Затем, при помощи штока 5 производят подъм верхнего пуансона 4. Пружина 9 начинает разжиматься, заставляя толкатель 8, пуансоны 3 и 4,изделие 7 перемещаться вверх. При этом изделие,находясь при всестороннем сжатии между пуансонами 3 и 4, перемещается вдоль формообразующего отверстия пресс-формы 1, имеющую конусность, в сторону е расширения, и, в результате упругих сил,увеличивается в размере. Упругие силы в изделии в связи с е расширением - уменьшаются. Пружина 9 обеспечивает, снижения усилия сжатия, при перемещении изделия 7, пропорционально степени расширения формообразующего отверстия прессформы 1. Когда степень расширения изделия превысит 5090, а пружина 9 полностью распрямиться,верхний пуансон 4 под действием штока 5 пресса 6 отойдт от торца изделия 7. В данный момент упругие силы в изделии снижаются до такой степени, что дальнейшее выталкивание изделия 7 при помощи стержня 12 выталкивателем 13, связанного со штоком 5 пресса 6, из пресс-формы 1 уже не приводит к появлению расслойных трещин. Загрузку пресс-порошка в прессформу 1 и выгрузку изделия 7 осуществляют через окно 14, выполненном в направляющем цилиндре 2. Вышеприведнный способ прессования порошковых материалов в значительной степени позволяет Повысить прочность изделий. Уменьшить вероятность появления расслойных трещин. Снизить количество сколов при операции шлифования изделий. Снизить эффект налипания пресс-порошка на торцы пресс-инструмента. Увеличить размеры прессовок. Увеличить срок службы пресс-инструмента. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ прессования порошковых материалов,осуществляемый путм засыпки порошка в прессформу,сжатия его между пуансонами,отличающийся тем, что последующее извлечение изделия из пресс-формы происходит при постоянном обжатии изделия нижним и верхним пуансонами с постепенным уменьшением давления,действующего на верхний пуансон, относительно давления, действующего на нижний пуансон,причм,постепенное уменьшение давления осуществляется в степени пропорциональной степени расширения изделия, осуществляемого за счет перемещения вдоль пресс-формы,а окончательная разгрузка от давления сжатия осуществляется при степени расширения изделия в пресс-форме от 50 до 90.

МПК / Метки

МПК: B30B 11/02, B22F 3/02

Метки: способ, прессования, порошковых, материалов

Код ссылки

<a href="https://kz.patents.su/5-21785-sposob-pressovaniya-poroshkovyh-materialov.html" rel="bookmark" title="База патентов Казахстана">Способ прессования порошковых материалов</a>

Предыдущий патент: Способ окисления сернистого ангидрида в серный ангидрид

Следующий патент: Почвообрабатывающее комбинированное орудие

Случайный патент: Способ диагностики нефропатии