Способ окускования фосфатно-кремнистого сырья

Номер патента: 11305

Опубликовано: 15.06.2006

Авторы: Алтеев Тулепбай, Оспанов Спабек Сарлыбекович, Молдабеков Шаяхмет Молдабекович, Жантасов Манап Курманбетович, Байходжаев Сапаргали Мукышович, Батькаев Искандер Ибрагимович, Батькаев Рашид Ибрагимович, Жантасов Курманбек Тажмаханбетович

Формула / Реферат

Изобретение относится к технологии подготовки фосфатного сырья, используемого при электровозгонке фосфора.

Способ окускования фосфатно-кремнистого сырья включает смешивание фосфорита и углеродсодержащего материала, совместное их измельчение при подаче воздуха, окатывание измельченной смеси, загрузку окатышей в обжиговую машину на слой “постели”, сушку и обжиг газообразным теплоносителем, при этом в состав фосфатного сырья вводят фосфатно-кремнистые сланцы с модулем кислотности 1,5-3,0 в количестве 31-32,3 мас.%. В качестве “постели” используют слой обожженных окатышей высотой 70-150 мм, а в качестве углеродсодержащего материала используют мелочь кокса или горючие сланцы, или шунгит, или нефтяной шлам, или же теплоизоляционную шихту печей графитации в количестве 3-7 мас.%. Газом-теплоносителем при термической обработке окатышей являются продукты сгорания газовой смеси, содержащей 50-80 % природного и 20-50 % печного газа.

Способ позволяет получить фосфоритные окатыши с модулем кислотности 0,88-1,1 и с механической прочностью на сжатие 210-280 кг/окатыш на удар, по выходу класса более 5 мм - 92,1-94,9 % и на истирание, по выходу класса менее 0,5 мм - не более 5%, а также снизить расход остродефицитного природного газа.

Текст

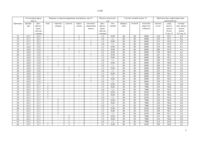

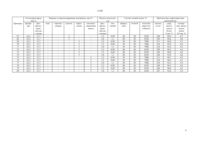

(51)7 01 25/01 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Жантасов Курманбек Тажмаханбетович Молдабеков Шаяхмет Молдабекович Батькаев Искандер Ибрагимович Алтеев Тулепбай Батькаев Рашид Ибрагимович Оспанов Спабек Сарлыбекович Жантасов Манап Курманбетович Байходжаев Сапаргали Мукышович(54) СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОКРЕМНИСТОГО СЫРЬЯ(57) Изобретение относится к технологии подготовки фосфатного сырья, используемого при электровозгонке фосфора. Способ окускования фосфатно-кремнистого сырья включает смешивание фосфорита и углеродсодержащего материала, совместное их измельчение при подаче воздуха, окатывание измельченной сме си, загрузку окатышей в обжиговую машину на слой постели, сушку и обжиг газообразным теплоносителем, при этом в состав фосфатного сырья вводят фосфатно-кремнистые сланцы с модулем кислотности 1,5-3,0 в количестве 31-32,3 мас В качестве постели используют слой обожженных окатышей высотой 70-150 мм, а в качестве углеродсодержащего материала используют мелочь кокса или горючие сланцы, или шунгит, или нефтяной шлам, или же теплоизоляционную шихту печей графитации в количестве 3-7 мас Газом-теплоносителем при термической обработке окатышей являются продукты сгорания газовой смеси, содержащей 50-80 природного и 20-50 печного газа. Способ позволяет получить фосфоритные окатыши с модулем кислотности 0,88-1,1 и с механической прочностью на сжатие 210-280 кг/окатыш на удар, по выходу класса более 5 мм - 92,1-94,9 и на истирание, по выходу класса менее 0,5 мм - не более 5, а также снизить расход остродефицитного природного газа. 11305 Изобретение относится к технологии подготовки фосфатного сырья, используемого при электровозгонке фосфора. Известен способ окускования фосфатного сырья,включающий смешение фосфатного сырья с флюсом в количестве, обеспечивающем модуль кислотности шихты 0,81. В качестве флюса используют кварцит, который предварительно подвергают сушке при 550 С и обжигу при 900 С. Полученную шихту увлажняют, окомковывают и полученные окатыши обжигают при температуре 1150 С (а. с. СССР 1004261, кл. С 01 В 25/02,1983). Основным недостатком известного способа является высокая температура обжига фосфоритных окатышей и необходимость предварительной термической обработки кварцита. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ окускования фосфатного сырья (а. с. СССР 1208021, кл. С 01 В 25/01, 1986, бюл.4), включающий смешивание фракции менее 10 мм с углеродом в массовом соотношении (9-19)1, измельчение смеси до фракции менее 0,1 мм и окатывание,загрузку фракции сырья 10-70 мм на колосниковую решетку обжиговой машины в качестве постели и размещение на ней окатышей смеси, нагревание их газообразным кислородсодержащим теплоносителем при отношении кислорода в теплоносителе к углероду в окатышах 1,9-4,6 м 3/кг с температурой 750-850 С в течение 10-15 мин с последующим понижением температуры теплоносителя со скоростью 10-30 С/мин до 500-600 С и поддержанием ее в течение 10-20 мин. Недостатком указанного способа является низкий модуль кислотности фосфоритного сырья, подаваемого на электровозгонку фосфора и находящегося в пределах 0,65-0,75, что требует дополнительного введения флюсующего материала для достижения модуля кислотности шихты до 0,85-1,1, а также необходимость разделения фосфатного сырья на две фракции. Задача изобретения - разработка способа окускования фосфатно-кремнистого сырья, обеспечивающего доведение модуля кислотности перерабатываемой в рудно-термической печи шихты до 0,88-1,1 при сохранении прочностных характеристик окатышей, и снижение расхода природного газа на технологический процесс. Поставленная задача достигается тем, что фосфатное сырье смешивают с фосфатно-кремнистыми сланцами и с углеродистым материалом, в частности, коксом или горючими сланцами, или шунгитом,или нефтешламом, или теплоизоляционной шихтой печей графитации электродного производства, взятыми в количестве, обеспечивающем соотношение указанных компонентов в пределах (62,0-67,7)(3132,3)(3-7) м Полученную шихту перемешивают и измельчают до класса менее 0,1 мм, при содержании материала класса менее 0,074 мм не менее 70 . Измельченный продукт гранулируют с использованием в качестве связующего воды или 30 водной суспензии коттрельного молока, или сульфид-спиртовой барды до влажности 11-13 . Используемые в предлагаемом способе фосфатно-кремнистые сланцы должны иметь модуль кислотности в пределах 1,5-3,0. Полученные гранулы(окатыши) укладывают на колосниковую решетку толщиной 250-300 мм поверх слоя предварительно прокаленных (обожженных) окатышей высотой 70150 мм, сушат при температуре 100-300 С, в течение 10-15 мин подвергают термической обработке газообразным теплоносителем, имеющим температуру 750-850 С путем прососа его через слой обжигаемых окатышей. За счет сгорания с поверхности окатышей углеродсодержащего материала, находящихся в них, температура в слое повышается до 1200 С, что позволяет получить после охлаждения окатыши с высокими прочностными характеристиками. В качестве газа-теплоносителя используются продукты сжигания природного газа или смеси 5080 природного и 20-50 печного газа. Химический состав фосфоритного сырья и фосфатно-кремнистых сланцев приведен в табл. 1. Таблица 1 Содержание, мас. Химический состав углеродсодержащего материала приведен в табл. 2. Таблица 2 Наименование углеродсодержащего материала Теплоизоляционная шихта печей графитации 11305 Пример 1. Фосфориты бассейна Каратау, имеющие модуль кислотности 0,65,фосфатнокремнистые сланцы, имеющие модуль кислотности 2,2 и углеродсодержащий материал класса менее 10 мм, в частности кокс, смешивают в соотношении 63,331,75 мас Смесь перемешивают, измельчают до класса менее 0,1 мм при содержании класса менее 0,074 мм не менее 70 и подвергают грануляции на тарельчатом грануляторе до влажности 1113 . Полученные сырые окатыши с модулем кислотности 0,99 диаметром 14-18 мм укладывают на колосниковую решетку толщиной 200-300 мм поверх слоя из предварительно прокаленных (обожженных) окатышей высотой 70-150 мм и подвергают сушке при температуре 100-300 С, а также обжигу при температуре газа теплоносителя 750-850 С. Затем температуру газа-теплоносителя снижают со скоростью 15 С/мин до 500-600 С и выдерживают при этой температуре в течение 15-20 мин, после чего окатыши подают в зону охлаждения и охлаждают до температуры не более 100 С. Обожженные окатыши характеризуются следующими прочностными характеристиками- прочность на сжатие - 252 кг/ок,- прочность на истирание - не более 4,4 класса менее 0,5 мм,- прочность на удар - не менее 93,7 класса более 5 мм. Прочность обожженных окатышей на удар и истирание определяется в стандартном барабане в соответствии с ГОСТ 15137-77. Пример 2. Условия проведения процесса и последовательность операций как в прим. 1. Отличие модуль кислотности фосфатно-кремнистых сланцев составляет 1,5 и модуль кислотности окатышей равен 0,88. Полученные в процессе обжига окатыши характеризуются прочностью- на сжатие - 256 кг/ок,- на удар - 92,9 ,- на истирание - 5,0 . Пример 3. Условия проведения процесса и последовательность операций как в прим. 1 и 2. Отличие - модуль кислотности фосфатно-кремнистых сланцев составляет 3,0 и модуль кислотности окатышей равен 1,1. Полученные в процессе обжига окатыши характеризуются прочностью Пример 4. Условия проведения процесса и последовательность операций как в прим. 1. Отличие в качестве углеродсодержащей добавки используются горючие сланцы класса менее 10 мм. Полученные в процессе обжига окатыши характеризуются прочностью- на сжатие - 251 кг/ок,- на удар - 93,5 ,- на истирание - 4,2 . Пример 5. Условия проведения процесса и последовательность операций как в прим. 1. Отличие в качестве углеродсодержащей добавки используется шунгит класса менее 10 мм. Полученные в процессе обжига окатыши характеризуются прочностью- на сжатие - 256 кг/ок,- на удар - 93,0 ,- на истирание - 4,3 . Пример 6. Условия проведения процесса и последовательность операций как в прим. 1. Отличие в качестве углеродсодержащей добавки используется нефтешлам. Полученные в процессе обжига окатыши характеризуются прочностью- на сжатие - 252 кг/ок,- на удар - 93,4 ,- на истирание - 4,3 . Пример 7. Условия проведения процесса и последовательность операций как в прим. 1. Отличие в качестве углеродсодержащей добавки используется теплоизоляционная шихта печей графитации электродного производства класса менее 10 мм. Полученные в процессе обжига окатыши характеризуются прочностью- на сжатие - 247 кг/ок,- на удар - 93,7,- на истирание - 4,9 . Пример 8. Условия проведения процесса и последовательность операций как в прим. 1-7. Отличие - в качестве газа-теплоносителя используется смесь газов 60 природного и 40 печного. Прочностные характеристики обожженных окатышей- на сжатие - 248 кг/ок,- на удар - 93,8 ,- на истирание - 4,8 . Примеры по определению эффективности процесса в зависимости от состава шихты и содержания печного газа в газовой смеси приведены в табл. 3. Состав фоссырья,мас. фосфофосрит фатнокремнистые сланцы 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 64,7 32,3 62,0 31,0 64,7 32,3 64,7 32,3 64,7 32,3 64,7 32,3 64,7 32,3 67,7 32,3 67,7 32,3 67,7 32,3 67,7 32,3 67,7 32,3 Модуль кислотности окафостышей фатнокремнистых сланцев 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 1,5 0,88 3,0 1,0 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 Прочностные характеристики окатышей на истирасжатие,удар,ние, выход кг/ок выход класса класса менее более 0,5 мм,5 мм,252 93,7 4,4 256 92,9 5,0 239 92,6 4,6 251 93,5 4,2 256 93,0 4,3 252 93,4 4,3 247 93,7 4,9 248 93,8 4,8 246 93,7 4,8 246 93,8 4,7 249 93,9 4,8 251 94,0 4,6 223 93,7 4,3 230 94,0 4,4 238 94,1 4,3 233 93,4 4,0 236 93,9 4,2 229 93,1 4,1 234 93,8 4,1 228 93,2 4,0 217 93,4 4,3 248 94,2 4,1 210 92,2 5,0 210 92,1 5,0 212 92,4 4,9 210 93,3 4,4 210 92,8 4,8 212 93,4 4,4 210 92,7 4,7 212 93,6 4,4 210 92,8 4,9 216 93,6 4,2 Состав фоссырья,мас. фосфофосрит фатнокремнистые сланцы 67,7 32,3 67,7 32,3 67,7 32,3 67,7 32,3 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 62,0 31,0 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 Модуль кислотности окафостышей фатнокремнистых сланцев 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 2,2 0,98 2,2 0,98 2,2 0,98 2,2 0,98 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 Прочностные характеристики окатышей на истирасжатие,удар,ние, выход кг/ок выход класса класса менее более 0,5 мм,5 мм,210 92,7 4,5 210 93,7 4,2 212 92,6 4,9 214 93,8 4,7 219 94,0 4,1 280 93,9 4,1 278 94,0 4,2 247 94,1 4,2 248 94,1 4,9 249 93,9 4,0 250 94,0 4,1 248 93,4 3,9 250 94,1 4,2 252 93,4 3,9 250 94,1 4,3 252 93,3 3,9 252 94,2 4,2 250 93,3 3,9 218 93,6 4,0 216 94,0 4,3 216 93,9 3,9 251 94,1 3,9 250 94,0 4,2 252 93,8 3,8 210 94,9 4,9 210 94,6 4,8 214 94,4 4,8 249 94,0 4,2 248 94,1 4,3 248 93,7 3,9 212 94,7 4,8 214 94,8 4,9 214 93,8 4,6 250 94,8 4,2 Состав фоссырья,мас. фосфофосрит фатнокремнистые сланцы 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 63,3 31,7 Модуль кислотности окафостышей фатнокремнистых сланцев 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 2,2 0,98 1,5 0,88 3,0 1,1 Прочностные характеристики окатышей на истирасжатие,удар,ние, выход кг/ок выход класса класса менее более 0,5 мм,5 мм,248 94,4 4,7 250 94,8 4,0 211 94,8 4,7 210 93,0 4,8 210 93,6 4,3 249 94,2 4,2 244 94,0 4,4 244 93,8 4,0 211 94,7 4,2 210 94,9 4,3 210 93,3 3,9 248 94,3 4,4 246 94,6 4,5 247 93,8 3,9 11305 Условия процесса и последовательность операций по прим. 1-7. Отличие - содержание и тип углеродсодержащей добавки, содержание и модуль кислотости фосфатно-кремнистых сланцев, а также содержание природного и печного газов в газовой смеси, подаваемой на сжигание. Прочностные характеристики обожженных окатышей представлены в табл. 3. Представленные в табл. 3 данные свидетельствуют о том, что полученные окатыши имеют высокие прочностные характеристики и модуль кислотности, равный 0,88-1,1. Использование в качестве флюсующей добавки фосфатно-кремнистых сланцев способствует повы шению количества жидкофазной эвтектики в процессе термохимического взаимодействия алюмосиликатов щелочных и щелочноземельных металлов. Образование закристаллизованной фазы в процессе охлаждения окатышей повышает их прочностные показатели качества. Анализ табл. 3 показывает, что оптимальным содержанием фосфатно-кремнистых сланцев являются 31-32,3 мас., имеющих модуль кислотности 1,53,0. Это позволяет получить шихту с модулем кислотности 0,88-1,1. Сопоставительный анализ известного способа и предлагаемого представлен в табл. 4. Таблица 4 Прочностные характеристики окатышей на сжатие, кг/ок удар, выход класса более 5 мм,Анализ табл. 4 показывает, что при одинаковых прочностных показателях установлена возможность вовлечения в производство забалансовых и некондиционных по Р 2 О 5 фосфоритов и получение шихты с модулем кислотности 0,88-1,1, позволяющей стабилизировать работу рудно-термических печей фосфорного производства. При модуле кислотности фосфатно-кремнистого сырья менее 1,5 требуется повышение температуры обжига для получения окатышей, соответствующих по прочностным характеристикам нормативнотехническим документациям. Повышение модуля кислотности фосфатнокремнистых сланцев более 3 приводит к образованию большого количества жидкофазной эвтектики,способствующей образованию спеков и друз, нарушающих газодинамический режим работы обжиговой машины и снижению производительности процесса. Введение в шихту углеродсодержащего материала менее 3 приводит к снижению прочностных характеристик окатышей (см. табл. 3) из-за малого теплового эффекта от его сгорания при окислительном обжиге. При содержании в окатышах более 7 углеродистого материала из-за большого теплового эффекта от его сгорания в слое приводит к образованию спеков и друз окатышей, что нарушает газодинамический режим работы обжигового агрегата. Использование в процессе сжигания и зажигания углеродсодержащего материала смеси природного и печного газа позволяет значительно снизить расход дорогостоящего природного газа (до 20 ) и улучшить технико-экономические показатели производства. При содержании в газовой смеси менее 20 печного газа, эффект улучшения техникоэкономических показателей незначителен, а при бо истирание, выход класса менее 0,5 мм, 4,2-5,0 3,8-5,0 лее 50 снижается теплотворная способность продуктов сгорания газовой смеси, подаваемой на процесс окислительного обжига углеродсодержащих окатышей. Снижение высоты слоя постели из окатышей менее 70 мм приводит к деформации колосников обжиговой машины за счет возрастания температуры газа под слоем более 400 С. Увеличение слоя более 150 мм приводит к понижению производительности обжиговой машины. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ окускования фосфатно-кремнистого сырья, включающий смешивание фосфорита и углеродсодержащего материала, совместное их измельчение при подаче воздуха, окатывание измельченной смеси, загрузку окатышей в обжиговую машину на слой постели, сушку и обжиг газообразным теплоносителем, отличающийся тем, что в состав фосфатного сырья вводят фосфатно-кремнистые сланцы с модулем кислотности 1,5-3,0 в количестве 3132,3 мас 2. Способ по п. 1, отличающийся тем, что в качестве постели используют слой обожженных окатышей высотой 70-150 мм. 3. Способ по пп. 1-2, отличающийся тем, что в качестве углеродсодержащего материала используют мелочь кокса или горючие сланцы, или шунгит,или нефтяной шлам, или же теплоизоляционную шихту печей графитации в количестве 3-7 мас 4. Способ по пп. 1-3, отличающийся тем, что в качестве газообразного теплоносителя используют продукты сгорания газовой смеси, содержащей 5080 природного и 20-50 печного газа.

МПК / Метки

МПК: C01B 25/01, C01B 25/00

Метки: окускования, сырья, фосфатно-кремнистого, способ

Код ссылки

<a href="https://kz.patents.su/7-11305-sposob-okuskovaniya-fosfatno-kremnistogo-syrya.html" rel="bookmark" title="База патентов Казахстана">Способ окускования фосфатно-кремнистого сырья</a>

Предыдущий патент: Резиновая смесь

Следующий патент: Способ получения гипсового вяжущего

Случайный патент: Фторированные производные 17бета-замещенного-4-аза-5альфа-андростан-3-она, фармацевтическая композиция