Способ конверсии оксида углерода и водорода и устройство для его осуществления

Номер инновационного патента: 27877

Опубликовано: 25.12.2013

Формула / Реферат

Патент состоит: описания изобретения 6 стр., формула изобретения 1стр., реферат 1стр., приложение 5 стр.

УГОЛЬ, ГАЗИФИКАЦИЯ, ГАЗЫ, СИНТЕЗ, ЖИДКИЕ ПРОДУКТЫ, ПЛАЗМА, РАЗРЯД

Объектом исследования является уголь Кушмурунского месторождения Тургайского бассейна.

Основной новизной данного патента является конструкционное и технологическое решение реактора для использования низкотемпературной плазмы, создающей между двумя электродами при высоком напряжении.

Проведен расчет, проектно - конструкторская работа, изготовлен реактор для синтеза жидких продуктов из процессовых газов.

Экономическая эффективность предлагаемого синтеза достигается за счет высокой скорости процесса протекающего в изготовленном реакторе и универсальности технологии. Подобная установка с применением данного типа реактора в Казахстане создается впервые и при успешной реализации она будет востребована на рынке переработки углеводородных газов.

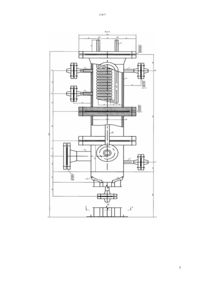

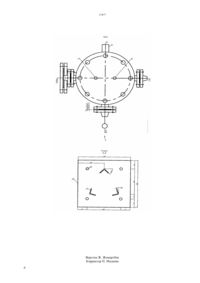

Текст

(51) 01 8/00 (2006.01) 01 8/26 (2006.01) 01 53/00 (2006.01) 01 3/00 (2006.01) 10 3/18 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Основной новизной данного технического решения является конструкционное и технологическое решение реактора для использования низкотемпературной плазмы,создающей между двумя электродами при высоком напряжении. Проведен расчет, проектно - конструкторская работа, изготовлен реактор для синтеза жидких продуктов из процессовых газов. Экономическая эффективность предлагаемого синтеза достигается за счет высокой скорости процесса протекающего в изготовленном реакторе и универсальности технологии. Подобная установка с применением данного типа реактора в Казахстане создается впервые и при успешной реализации она будет востребована на рынке переработки углеводородных газов.(76) Ермаамбет Болат Тлеуханлы Касенов Булат Кунурович Касенова Жанар Муратбековна Бектурганов Нуралы Султанович Салмагамбетов Аманжол Маслий Александр Сергеевич Давренбеков Сантай Жанабилович Жасыалиев мрхан анатбеклы Бижанова Лаззат Нурлановна(56) Способ жидких продуктов синтеза ФТ в сларри реакторе..,.,-.(54) СПОСОБ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Объектом исследования является уголь Кушмурунского месторождения Тургайского бассейна. Изобретение относится к области химической технологии синтеза по Фишеру -Тропша и может быть использовано для синтеза углеводородов в жидкой фазе из синтез -газа, получаемого из угля,сланцев, тяжелых нефтяных остатков, , торфа, а также из других органических органических отходов. В настоящее время разведанные и прогнозируемые запасы природного газа существенно превосходят запасы нефти, поэтому создание новых,комплексных технологий переработки синтез-газа в жидкие моторные топлива,синтеза олефинов и парафинов представляет весьма актуальную задачу в мире. Единственным эффективным способом получения тяжелых парафинов, а также основным процессом получения углеводородных топлив из природного газа и/или через синтез - газ остается процесс синтеза Фишера-Тропша. Современные методы создания новых технологий и способов осуществления процессов базируются на принципах математического моделирования. Для этого, используя современные знания о физико-химических основах процесса(основы катализа, кинетические закономерности сложных реакций,термодинамику фазовых превращений), создаются компьютерные аналоги технологических схем и процессов, позволяющие эффективно проводить оптимизацию технологии на стадии проектирования, выбрать ее наиболее эффективные варианты и способы осуществления процесса. Ключевым элементом технологии получения углеводородных топлив в процессе Фишера-Тропша является реактор синтеза. Каталитический процесс в реакторе определяет требования к исходному сырью, следовательно, задает основные элементы технологии получения синтез газа. Сложный состав продуктов, получаемых в реакторе, в свою очередь определяет выбор основных технологических стадий, которые должны следовать за реакторным блоком. В настоящее время в промышленности для синтеза ФТ используется несколько разновидностей каталитических реакторов и способов осуществления процесса. В последнее время все большее внимание уделяют способу осуществления процесса в реакторе с трехфазным суспензированным слоем,так называемому процессу в сларри реакторе, особенно с тех пор, как преимущества такого способа стали очевидными при его промышленной реализации на заводе САСОЛ-. ( С. .,. .- --.. . . 1995,. 34,1, .72-77 В.,.23 (1995) 17-28). Известен способ жидких продуктов синтеза ФТ в сларри реакторе, принятый нами в качестве 2 наиболее близкого (прототипа) аналога ( ., .,. . . . . 1995, . 34,1, .72-77 В., .23 (1995) 17-28 Сторч Г.,Голамбик ., Андерсон Р. Синтез углеводородов из окиси углерода и водорода. Москва, ИЛ, 1954, с/516( -..,.- , 1951). . . -.37,2,.227-309, 1995). Способ осуществления процесса синтеза Фишера-Тропша в реакторе такого типа заключается в подаче исходного синтез-газа в объем жидких продуктов реакции, находящихся в растворителе (далее - растворитель), в котором суспензирован катализатор. Исходный синтез-газ в виде пузырей проходит через суспензию, где реагирует на катализаторе с образованием легких и тяжелых углеводородов и воды. Тяжелые углеводороды, в основном, остаются в жидкой фазе и выводятся из реактора вместе с растворителем и катализатором в количестве, обеспечивающем постоянный уровень растворителя в реакторе. Легкие и часть тяжелых углеводородов,непрореагировавшие газы и вода уносятся выходящим газом из реактора, поступают в разделительные устройства. Для разделения образовавшихся углеводородов на легкие моторные топлива, дизельные и тяжелые фракции, для отделения воды применяется сложный технологический комплекс. Также в качестве аналога известен способ осуществления процесса в реакторе ФишераТропша (, , . .-., 61 (1990) 329-349). Такой способ реализуется в сларри реакторе, относящемся к классу трехфазных реакторов - газ-жидкость-твердый катализатор. В таком реакторе мелкодисперсный катализатор суспензирован в жидкой фазе, частицы катализатора поддерживаются в псевдоожиженном состоянии за счет перемешивания жидкой фазы газовыми пузырями и мешалкой. Парогазовая фаза,содержащая не прореагировавшие СО и Н 2 с насыщенными парами продуктов реакции, выходит из реактора и поступает в конденсатор в котором конденсируются высококипящие продукты реакции при температуре конденсатора,которые возвращаются в сларри реактор. К недостаткам аналогов можно отнести следующие 1. Количество возвращаемого в реактор конденсата не регулируется, зависит от температуры конденсатора, скорости реакции. 2. Стационарный состав растворителя формируется только выбором начального состава исходного растворителя,температурой или давлением в реакторе, но поскольку температура и давление в газожидкостных системах - взаимно зависящие параметры, управлять можно будет только одним из них, да и то в узком диапазоне его изменения. 3. Серьезным недостатком традиционного ФТ синтеза является низкая селективность. Задачей изобретения является осуществление синтеза жидких углеводородов с помощью газоразрядной плазмы, созданной в результате ионизации смеси оксида углерода (СО) и водорода. Основной задачей проводимых исследований создание новых высокоселективных процессов превращения синтез-газа в химические базовые продукты, позволяющие увеличить выход бензина(фракции алканов и циклоалканов) или осуществлять прямой синтез низших олефинов (С 2 С 4). Цель достигается в специально созданном плазмохимическом реакторе с электрическим разрядом,которые могут создавать низкотемпературную неравновесную плазму, где газ имеет температуру близкую к комнатную, а электроны в плазме обладают энергией 2-3 эВ,достаточной для химической активации молекул воды, оксида углерода и водорода. Для электрического разряда в реакторе используется импульсное напряжение переменного тока. Экспериментально установлено, что выход продукта зависит от вида разряда, величины энерговклада в единицу объема газовой смеси и соотношения между длительностью импульса тока и паузы в разряде. Реактор, с помощью которого реализуется предложенный способ (см. приложение фиг.1.) представляет реактор 1, снабженной двумя электродами 2,3 с охлаждающим элементом,изготовленной из вольфрама, с системой газового питания, после очистки из газгольдера 4 смесь СО и Н 2,СО 2, СН 4, 2 запорными вентилями 5. Система электродов сделано так, что один из электродов охлаждается. Процесс проводится при атмосферном давлении при воздействии электрического разряда переменного напряжения. В зону разряда подается смесь газов. Измеряется расход газа, состав продуктов реакции, выход продуктов реакции в единицу времени и с учетом характеристики электрических разрядов оценивается энергетическая цена продуктов в кВт/кг. Получение жидких продуктов в предлагаемом методе происходит следующим образом. Смесь газов, полученной путем газификации угля Кушмурунского месторождения после очистки от сернистых газов, из газгольдера, через вентилей поступает в плазмохимический реактор в зону реакции, где расположен стационарный слой катализатора. Катализатор в основном состоит из металловгруппы. При подаче высоковольтного напряжения на электроды, расстояние которого между ними регулируется и составляет 2-3 мм. В импульсной коронно - стримерной разрядной плазме происходит диссоциация молекул углекислого газа с образованием атомарного кислорода и СО, а также водород, который адсорбируется на поверхности катализатора. Углеводороды образуется в виде паров и конденсируется в холодильнике. Затем продукты поступают в зону закалки, где протекает быстрое охлаждение продукта. Затем продукты поступает в сепаратор для охлаждения и разделения. Происходит синтез жидких углеводородов, которые быстро отводится из зоны реакции, через сепаратор. Условие и результаты процесса Пример 1. Состав смеси, обСН 4 -1,1 СО 2 8,0 СО- 7,2 Н 2 - 10,4 2 - 53,2 Н 2 О (пар) - 20,1. Амплитуда переменного напряжения 7 кв, мощность разряда 7 вт, частота 1 кГц, расход газовой смеси 1,8 л/ч. Конверсия смеси 33. Состав жидких продуктов,вода, С 4-С 7 , спирты, альдегиды,кетоны, эфиры. Пример 2. Условия процесса идентичны примеру 1 за исключением температуры электрода. Частота повторения импульсов 1 кГц. Амплитуда напряжения 8 кВ. Мощность разряда 8 вт. Температура электрода 110 С. Расход газовой смеси 1, 8 л/ч. Конверсия смеси составляет 41. В составе жидких продуктов превалирует в основном углеводородов С 5-С 12. Пример 3.Условия процесса идентичны примеру 1, за исключением мощность разряда. Частота повторения импульсов 100 Гц. Мощность разряда 16 вт. Температура газовой смеси 20 С. Расход газовой смеси 2,5 л/ч. Конверсия составляет 53. Пример 3. Состав смеси регулируется подачей газов из баллонов, об.СН 4 -1,1 СО 2 - 55,0 СО 1,2 2 -30,4 2-1,7 2(пар)-10,6 Условие повторения импульса напряжения 10-8 частота импульсов 100 Гц. Мощность в разряде 16 вт. Амплитуда импульсов напряжения 16 кВ. Температура реактора 20 С. Расход газовой смеси 2,5 л/ч. Конверсия смеси составляет 25. Пример 4. Состав смеси, об.СО - 33,0 СО 2 20 Н 2 - 42,0 2 - 15, Н 2 О (пар) -10,6. Условие длительность импульса напряжения 65 нс. Частота повторения импульсов 100 Гц. Амплитуда импульсов напряжения 10 кВ. Расход газовой смеси 2,5 л/ч. Температура реактора 20 С. Конверсия составляет 70. Пример 5. Состав смеси, об.СО-39,9 Н 250,12-0,9 2(пар)-9,6. Условие как на примере 4. Конверсия составляет 80. Состав жидких продуктов,вода, углеводороды С 4 - С 12 , н алканы, углеводороды изо - строения, спирты,альдегиды, кетоны, эфиры. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ конверсии оксидов углерода и водорода в смеси с метаном,азотом,заключающийся в образовании углеводородов и кислородсодержащих продуктов в среде неравновесной низкотемпературной плазмы,созданной электроимпульсным разрядом в смеси газов одноуглеродных молекул, водяным паром, а также в постоянном удалении продуктов реакции из реактора, отличающийся тем, что в зоне 3 электрического разряда осуществляют фазовый переход газообразных продуктов в жидкость посредством охлаждения обоих электродов и газа в реакторе ниже точки кипения продуктов реакции. 2. Способ по п. 1, отличающийся тем, что максимальная конверсия оксид углерода и водорода протекает при 10 кВ, амплитуда 100 Гц. 3. Устройство для осуществления конверсии окислов углерода и водорода, азота содержащие трехфазный сларри - реактор, отличающееся тем,что реактор снабжен двумя металлическим электродами, который имеет систему охлаждения. 4. Устройство по п. 3, отличающееся тем, что электроды имеют систему охлаждения для стекания продуктов реакции.

МПК / Метки

МПК: B01J 8/26, C10J 3/18, B01J 8/00, B01D 53/00, C01B 3/00

Метки: устройство, осуществления, конверсии, способ, водорода, углерода, оксида

Код ссылки

<a href="https://kz.patents.su/6-ip27877-sposob-konversii-oksida-ugleroda-i-vodoroda-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ конверсии оксида углерода и водорода и устройство для его осуществления</a>