Способ подачи технологической смазки в очаг деформации стана “кватро” холодной прокатки

Номер инновационного патента: 25739

Опубликовано: 15.05.2012

Авторы: Чернышов Николай Васильевич, Кротов Василий Николаевич, Иванцов Олег Викторович

Формула / Реферат

Изобретение относится к области прокатного производства и может быть использовано для подачи технологической смазки на полосу перед очагом деформации. Задачей изобретения является повышение плоскостности проката и уменьшение износа рабочих валков и полосы.

Техническая сущность изобретения заключается в реконструкции коллекторов подачи ВМС для равномерного распыления технологической смазки на прокатываемую полосу. Основывается на симметричной подаче ее относительно оси прокатки и расположении форсунок в шахматном порядке для устранения сбивания близлежащих факелов.

Технический результат изобретения позволил нормализовать тепловой баланс процесса прокатки. Новизна изобретения заключается в технологических и организационных мероприятиях, уменьшающих условия образования дефектов «локальная неплоскостность», «риски перегрева» и «разнотолщинность» тонких прокатанных полос, что позволяет увеличить выход годного объёма жести по категориям плоскостности.

Текст

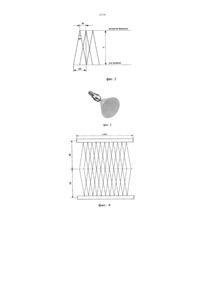

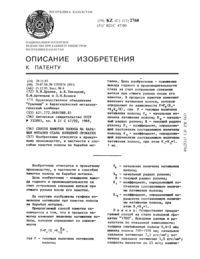

(51) 21 45/02 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Техническая сущность изобретения заключается в реконструкции коллекторов подачи ВМС для равномерного распыления технологической смазки на прокатываемую полосу. Основывается на симметричной подаче ее относительно оси прокатки и расположении форсунок в шахматном порядке для устранения сбивания близлежащих факелов. Технический результат изобретения позволил нормализовать тепловой баланс процесса прокатки. Новизна изобретения заключается в технологических и организационных мероприятиях,уменьшающих условия образования дефектов локальная неплоскостность, риски перегрева и разнотолщинность тонких прокатанных полос,что позволяет увеличить выход годного объма жести по категориям плоскостности.(72) Кротов Василий Николаевич Иванцов Олег Викторович Чернышов Николай Васильевич(73) Акционерное общество АрселорМиттал Темиртау(54) СПОСОБ ПОДАЧИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ СТАНА КВАТРО ХОЛОДНОЙ ПРОКАТКИ(57) Изобретение относится к области прокатного производства и может быть использовано для подачи технологической смазки на полосу перед очагом деформации. Задачей изобретения является повышение плоскостности проката и уменьшение износа рабочих валков и полосы. Изобретение относится к области прокатного производства и может быть использовано для подачи технологической смазки на полосу перед очагом деформации. Задача изобретения повышение плоскостности проката и уменьшение износа рабочих валков и полосы. Применение технологических смазок и смазочно-охлаждающих жидкостей (СОЖ) при прокатке обеспечивает снижение трения между валками и полосой и их охлаждение. Прокатка является основным, но далеко не единственным местом их применения. Со смазкой в прокатном производстве связаны предварительное промасливание, отжиг, защитная смазка готовой продукции и т.д. По существу весь комплекс процессов,определяющих физико-химические явления на поверхности металла, обусловлен трением, смазкой и другими внешними средами,воздействующими на поверхность металла. Поэтому вопросы,связанные с эксплуатацией технологических смазок и смазочно-охлаждающих жидкостей, следует рассматривать только в комплексе со всеми элементами производственного цикла холодной прокатки. Определяющим звеном в этой цепи является процесс в очаге деформации. Рассматривая трение при холодной прокатке, в первую очередь следует определить его место в теории процесса и технологии. Затем необходимо выявить основные закономерности и характер трения для рассматриваемого случая. После этого можно выбрать составы и способы применения технологических смазок и эмульсий. Фиг. 1 иллюстрирует взаимосвязь процесса трения с технологическими факторами прокатки, а также качеством и сортаментом готовой продукции. Трение определяет силовые условия процесса,формирование микрогеометрии поверхности, износ и охлаждение валков. Силовые условия прокатки определяются фрикционными параметрами трения,от которых зависит толщина прокатываемой полосы, точность прокатки и требуемая мощность оборудования. Пока стан выпускает определенную продукцию,в большинстве случаев нет необходимости снижать трение, которое обеспечивается применяемой смазкой. Однако, если улучшить характеристики трения, то на четырехклетевом стане можно прокатывать лист, для обжатия которого требуется пятиклетевой стан, или даже осуществить то же обжатие за три прохода на реверсивном стане 1. Максимально возможное обжатие и минимально возможная толщина определяются для каждого стана применением той или иной смазки. Поэтому многоклетевые современные станы холодной прокатки, имеющие обычно диаметр рабочих валков около 600 мм, в зависимости от вида продукции(лист, жесть, высокопрочные стали) используют разные типы смазочно-охлаждающих жидкостей 2. Точность прокатки по длине и ширине ленты зависит от постоянства условий трения наряду с такими факторами, как равномерность охлаждения,стабильность механических свойств полосы и т. д. 1. Вид смазки должен быть учтен при расчете возможной разнотолщинности полосы соответствующим подбором смазки можно добиться получения минимальной разнотолщинности полосы. Формирование поверхности полосы в самом широком смысле определяется смазкой и инструментом(валки) 3. Микрогеометрия поверхности проката формируется совместным воздействием на полосу инструмента и смазки. В значительной мере смазка определяет те изменения,которые происходят на поверхности металла в процессе его отжига. Образование сажистых налетов, пятен, цветов побежалости определяется остатками смазки и продуктов износа на поверхности металла после прокатки. Образование многих дефектов поверхности связано с применением смазки,которая может как предотвращать, так и способствовать их появлению. Дефекты могут возникать собственно при прокатке(риски, царапины), после отжига (сажа, пятна) и до прокатки - в результате травмирования поверхности полосы при травлении, смотке и размотке рулонов,транспортировке. Эти дефекты тоже связаны со смазкой и трением, но не столько на самом прокатном стане,сколько при других производственных операциях,где тоже используются различные смазки (например,промасливание подката) и другие жидкости(моющие средства, вода с добавками ПАВ в петлевых ямах). Таким образом, качество поверхности металла определяется трением,смазкой и рядом поверхностных явлений на всех операциях производства холоднокатаного листа. К технологическим факторам производства,определяемым применяемой технологической смазкой или смазочно-охлаждающей жидкостью,относятся износ валков и их охлаждение 3,4. Необходимость охлаждения инструмента (валков) предопределяет широкое применение жидкостей,основной составляющей частью которых является вода, т. е. различного рода эмульсий. Требования к очистке и рециркуляции эмульсий, а иногда и масел приводят к созданию сложных систем технологической смазки и охлаждения прокатных станов, которые наряду с системами смазки агрегатов являются важнейшей составной частью прокатного оборудования. Эти системы включают в себя конструктивные элементы, общие для всего смазочного оборудования,а также ряд специфических узлов и деталей, требующих специальной разработки. От применения той или иной смазки (эмульсии) зависит конструкция системы ее подачи. В зависимости от выпускаемой продукции выбирают способ смазки. Сортамент (по толщине) и качество продукции (по крайней мере,по поверхности проката) определяются процессами,в числе которых трение является одним из ведущих. Технологические смазки должны удовлетворять целому ряду требований технического,экономического и санитарно-гигиенического характера. В зависимости от назначения и конструкции прокатного стана перечень требований- снижение сил внешнего трения (коэффициента трения)- уменьшение износа и предотвращение налипания металла на валки- обеспечение чистоты и оптимальной шероховатости поверхности проката- удобство подачи на валки и металл- отсутствие вредного воздействия на металл и оборудование (коррозия и проч.)- минимальное загрязнение и простота очистки сточных вод- дешевизна и недефицитность (для смазок широкого применения). Известно устройство для подачи смазки к зоне деформации прокатываемой полосы (А.с.СССР 381437, В 21 В 45/02, БИ 22, 22.05.1969 г.), в котором в зеве между валками и прокатываемой полосой размещены клиновидные вставки, куда и податся смазка. Недостатком данного изобретения является сложность реконструкций сегментных подушек, и неравномерность увлечения смазки полосой и валками в щелевые зазоры во время прокатки, что приведт к нарушению стабильности теплового режима валков. Известен способ холодной прокатки металла(Патент 2372162, В 21 В 45/02, БИ 31,23.05.2005 г.), предназначенный для улучшения качества поверхности раската путем подачи охлажднного инертного газа в зону межвалкового зазора. Недостатком является отсутствие смазывающего действия, что ведт к увеличению сил трения в очаге деформации и повышению давления меж валкового зазора, а при дальнейшей прокатке может привести к выходу из строя валков. Наиболее близким к заявляемому изобретению,по технической сущности, является способ подачи смазки в очаг деформации многовалковых прокатных станов, описанный в А.с. СССР 359075, В 21 В 45/02, БИ 35, 21.11.1972. Способ отличается тем, что смазку распыляют с помощью форсунок таким образом, чтобы она перед поступлением в очаг деформации прошла между рабочими и опорными валками. Под действием высоких сжигающих напряжений вязкость смазки увеличивается во много раз, что обуславливает улучшение е технологических свойств. При выходе из этой контактной зоны смазка распределяется между опорными и рабочими валками примерно поровну и затем вносится рабочими валками в очаг деформации. Недостатком известного способа является, что смазка при такой подаче частично будет смываться смазывающе-охлаждающей жидкостью,что приведт к локальному нарушению сил трения в очаге деформации. Так же происходит неравномерное распыление технологической смазки,и т.к. форсунки расположены друг за другом, появляется дефект сбивание факелов. Это приводит к неравномерному увеличению бочки валка при разогреве клети. Следовательно,появлению неплоскостности и др. дефектов проката. Нормальный процесс прокатки возможен лишь при правильно выбранном тепловом балансе,который зависит от режима обжатий, сопротивления деформации,скорости прокатки,производительности охлаждающих систем,равномерной подачи технологической смазки и др. Нестабильность технологии приводит к колебаниям температуры и теплового профиля валков, вследствие чего снижается их стойкость и уменьшается точность размеров и формы полос и листов. Технической задачей изобретения является создание способа подачи технологической смазки для стабилизации теплового режима при прокатке. Пример выполнения Для выполнения данной задачи расположим коллектора перед очагом деформации, так чтобы они располагались симметрично относительно оси прокатке. На фиг. 1 показана принципиальная схема,где 1,2 - коллектора 3,4 - опорные валки 5,6 рабочие валки. Рассчитаем высоту от коллектора до оси прокатки. Зная угол раскрытия факела 30 градусов и расстояние между форсунками 90 мм, см. фиг.2(факел имеет вид конуса). На фиг. 3 показан рисунок форсунки с факелом. Найдм высоту факела обеспечивающего оптимальное перекрывание факелов 90(9030 )903,3588336 2 Зная высоту факела, расположим коллектора симметрично относительно оси прокатки фиг. 4. Такое расположение обеспечит равномерное распыление технологической смазки. В технологической инструкции (ТИ ПЖ-03-2010) сказано, что угол раскрытия факела должен обеспечивать их перекрывание. Следующей технической задачей изобретения является устранение дефекта сбивания факелов. На фиг.5 изображн верхний коллектор в 3-х плоскостях и способ распыления смазки. Заштрихованной частью показано сбивание факелов. Расположим форсунки в шахматном порядке, чтобы факела не мешали друг другу. Для этого один коллектор разобьм на два, количество форсунок останется тем же, см. фиг. 6. Таким образом, применение предложенного способа позволяет по сравнению с известными стабилизировать температурный режим при прокатке и существенно снизить отсортировку металла по дефектам неплоскостность, риски перегрева и разнотолщинность. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ подачи технологической смазки в очаг деформации стана кватро холодной прокатки,включающий реализацию е посредством симметричной подачи водомасляной смеси относительно оси прокатки, отличающийся тем,что для устранения дефекта сбивания факелов форсунки расположены в шахматном порядке.

МПК / Метки

МПК: B21B 45/02

Метки: подачи, технологической, способ, очаг, деформации, смазки, кватро, холодной, стана, прокатки

Код ссылки

<a href="https://kz.patents.su/6-ip25739-sposob-podachi-tehnologicheskojj-smazki-v-ochag-deformacii-stana-kvatro-holodnojj-prokatki.html" rel="bookmark" title="База патентов Казахстана">Способ подачи технологической смазки в очаг деформации стана “кватро” холодной прокатки</a>

Предыдущий патент: Способ переработки твердых бытовых отходов

Следующий патент: Устройство для ликвидации заторообразования

Случайный патент: Способ подготовки волокнистого холста из натуральной шерсти в производстве нетканого полотна