Поршень двигателя внутреннего сгорания

Номер инновационного патента: 23549

Опубликовано: 15.12.2010

Авторы: Некрасов Вадим Георгиевич, Мухтаров Абзал Танжарбаевич, Мурзагалиев Ахмет Жакиевич, Каукаров Алтынбек Кубашевич, Куанышев Мурат Кулынтаевич

Формула / Реферат

Изобретение относится к области поршневых двигателей внутреннего сгорания.

Известны сборные конструкции поршней, уплотнения из антифрикционного материала на основе графита, поршни с размещением двух компрессионных колец в одном пазу. Антифрикционный материал на основе графита (меднографит, бронзографит, железографит) не обладает упругостью, что исключает использования конструкции компрессионных колец из этого материала по типу обычной конструкции упругого кольца с одним стыком.

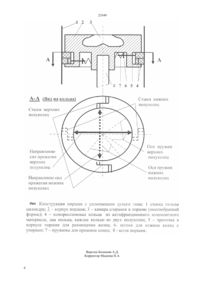

Для использования возможности применения в качестве материала для компрессионных колец твердого антифрикционного материала на основе графита, кольца выполнены в виде двух полуколец со стыковкой их по параллельным вертикальным плоскостям по типу скользящей посадки. В один паз в поршне устанавливается два кольца с размещением стыков полуколец во взаимно перпендикулярных положениях. Полукольца каждого из них разжимаются упругими пружинами.

Такая конструкция поршня обеспечивает самоуплотнения компрессионных колец при длительной работе двигателя без нарушения герметичности и снижения компрессии при малом сопротивлении трению, что повышает механический КПД двигателя. В итоге, ресурс двигателя, его эффективность повышаются, а затраты на ремонт сокращаются.

Текст

(51) 02 11/00 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ обладает упругостью, что исключает использования конструкции компрессионных колец из этого материала по типу обычной конструкции упругого кольца с одним стыком. Для использования возможности применения в качестве материала для компрессионных колец твердого антифрикционного материала на основе графита, кольца выполнены в виде двух полуколец со стыковкой их по параллельным вертикальным плоскостям по типу скользящей посадки. В один паз в поршне устанавливается два кольца с размещением стыков полуколец во взаимно перпендикулярных положениях. Полукольца каждого из них разжимаются упругими пружинами. Такая конструкция поршня обеспечивает самоуплотнения компрессионных колец при длительной работе двигателя без нарушения герметичности и снижения компрессии при малом сопротивлении трению, что повышает механический КПД двигателя. В итоге, ресурс двигателя, его эффективность повышаются, а затраты на ремонт сокращаются.(72) Каукаров Алтынбек Кубашевич Некрасов Вадим Георгиевич Мурзагалиев Ахмет Жакиевич Куанышев Мурат Кулынтаевич Мухтаров Абзал Танжарбаевич(73) Республиканское государственное казенное предприятие Актюбинский государственный университет им. К. Жубанова Министерства образования и науки Республики Казахстан(54) ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(57) Изобретение относится к области поршневых двигателей внутреннего сгорания. Известны сборные конструкции поршней,уплотнения из антифрикционного материала на основе графита, поршни с размещением двух компрессионных колец в одном пазу. Антифрикционный материал на основе графита 23549 Изобретение относится к области двигателей внутреннего сгорания поршневого типа. В традиционных поршневых двигателях внутреннего сгорания с кривошипно-шатунным механизмом преобразования движения цилиндр является направляющей для линейного движения поршня, а поршень в свою очередь имеет тронк(юбку) в качестве ползуна, движущегося по направляющей. Цилиндр с тыльной стороны открывается в картер и смазывается брызгами масла. Такая конструкция цилиндра-поршневой группы имеет ряд недостатков. Традиционный кривошипно-шатунный механизм преобразования движения создает боковую силу, которую воспринимает поршень при движении, в результате этого гильза неравномерно изнашивается,приобретая эллиптическую форму, что приводит к потере плотности контакта поршня в гильзе цилиндра. Конструкция традиционных компрессионных колец предполагает при сгорании и высоком давлении газов проникновению газов в полость между кольцом и поршнем, при этом увеличивается давление кольца на гильзу, что приводит к повышенному износу по длине гильзы,наблюдается повышенный износ в верхней части гильзы, где действует более высокое давление. Обычные компрессионные кольца имеют зазор в стыке, который по мере работы двигателя увеличивается за счет износа кольца. При этом компрессия в цилиндре снижается, негативно отражаясь на мощности и эффективности двигателя,происходит повышенный угар масла, а также загрязнение масла продуктами сгорания и снижение смазывающих свойств масла. Большое количество масла, подсасываемое из картера в область над поршнем при впуске, приводит к закоксовыванию компрессионных колец и потере их подвижности в пазах поршня, не обеспечивая плотного контакта. Масляная пленка на стенке цилиндра подвергается воздействию горячих газов, при этом происходит образование высокотоксичного углеводородного соединения - бензпирена (С 20 Н 12), содержание которого в газах резко возрастает по мере износа компрессионных и маслосъемных колец и гильзы цилиндра. Особенности традиционной конструкции цилиндро-поршневой группы достаточно хорошо изучены и известны причины, отрицательно влияющие на ресурс двигателя, и его эффективность 1-8. Известным решением, позволяющим уменьшить потери на трение в цилиндро-порщневой группе и устранить неравномерный износ гильзы, является применение крейцкопфного механизма преобразования движения, в котором линейное движение поршня задается механизмом с ползуном(крейцкопфом, слайдблоком), расположенном в масляном картере. Известно несколько конструкций механизмов преобразования линейного движения поршня во вращательное движение вала, которые не имеют отмеченных недостатков, в частности,механизм Баландина 9-13, также кривошипнокулисный механизм 14-18. 2 В таких механизмах поршень соединен с ползуном крейцкопфа механизма преобразования движения линейно движущимся штоком. Механический КПД крейцкопфного механизма почти на 10 выше КПД традиционного кривошипно-шатунного механизма и может был доведен до величины 94-96, что доказано на опытных двигателях с таким механизмом 9. Такая особенность механизма позволяет выполнить цилиндр двойного действия, т.е. использовать для проведения процессов как пространство над поршнем, так и под поршнем. При этом цилиндр полностью отделяется от масляного картера, что положительно отражается на работе механизма преобразования движения в картере двигателя, так как масло не подвергается воздействию высокой температуры и за счет этого не разлагается,исключается угар масла и загрязнение его продуктами сгорания топлива. Но при этом возникают проблемы со смазкой контакта поршеньгильза цилиндра. Известны методы смазки подвижного контакта между поршнем и гильзой цилиндра подачей масла через шток поршня 9. Но при этом масло, попадая на стенки гильзы, полностью выгорает в процессе работы двигателя, отрицательно влияния на экономику эксплуатации (запланированный угар масла) и экологические показатели двигателя за счет эмиссии бензпирена. Известно применение двух компрессионных колец обычной конструкции в одном пазу на поршне 19. В таком уплотнении стыки колец расположены со сдвигом относительно друг друга. При этом сокращается прорыв газов при сгорании и рабочем ходе и подсос масла при впуске. Но прижатие колец к поверхности гильзы обеспечивается давлением газов. Поэтому такая конструкция не устраняет как эллиптического износа гильзы, так и износа по ее высоте. Близким решением является уплотнение поршня в цилиндре, в котором в одном пазу расположено два кольца особой конструкции 20. В таком уплотнении необходимое контактное давление колец на зеркало гильзы цилиндра, обеспечивающее плотность контакта, создается подачей газа под давлением в пространство между кольцом и поршнем, конической поверхностью контакта двух колец и т.п. В целом предлагаемые конструкции оказываются сложными в производстве, по этой причине их работа в напряженных условиях цилиндро-поршневой группы может быть недостаточно надежной. Наиболее близким решением является применение для уплотнения поршня в цилиндре твердых антифрикционных материалов на основе графита меднографита,бронзографита,железографита 21. Детали из композитного антифрикционного материала на основе графита широко используются в электротехнике для подвижных электрических контактов (щеток электрических машин), также для выполнения различных уплотнений. Технология их производства в промышленности отработана, она основана на 23549 принципах порошковой металлургии 22. В двигателях уплотнения из материала на основе графита использовались в роторно-поршневых двигателях (РПД) 23, в виде поршневых колец меднографитовые уплотнения используются в углекислотных компрессорах. Антифрикционные композитные материалы с применением графита используются в практике машиностроения 25. Особенностью меднографитового материала является отсутствие у него упругости. Поэтому конструкция уплотнений должна учитывать это. Техническая задача, которая ставится в рассматриваемом предложении, заключается в разработке конструкции поршня с компрессионными кольцами из антифрикционного материала, которые при работе без жидкой смазки обеспечивали бы герметичность подвижного контакта поршня в цилиндре при большом ресурсе работы двигателя. Технический результат достигается тем, что уплотнение поршня выполняется в виде двух колец из антифрикционного материала (меднографита,бронзографита, железографита). Каждое из колец состоит их двух полуколец, стыкуемых в одно раздвижное кольцо при помощи скользящей посадки с разъемом в вертикальной плоскости и прижатием к поверхности гильзы с заданным усилием при помощи пружин под днищем поршня. Расположение в одном пазу поршня такой сборной конструкции двух колец с упругим контактом поверхности колец к гильзе цилиндра обеспечивает герметичность уплотнения при движении поршня. При этом давление прижатия полуколец к поверхности гильзы задается пружинами и не зависит от давления газов. Конструкция уплотнения представляет самоустанавливающийся узел, т.е. по мере износа поверхности колец плотность контакта не нарушается за счет их сдвига без нарушения плотности в скользящем узле контакта полуколец. Поршень с компрессионными кольцами из твердого антифрикционного материала представляет сухое уплотнение, которое не требует применения смазывающей жидкости. Предложение поясняется рисунком. На рисунке показано 1 стенка гильзы цилиндра 2 - корпус поршня 3 - камера сгорания в поршне(омегообразной или т.п. формы) 4 -компрессионные кольца из антифрикционного композитного материала, два кольца, каждое кольцо из двух полуколец 5 - проточка в корпусе поршня для размещения колец 6 - штоки для отжима колец с упорами 7 - пружины для прижима колец 8 - шток поршня. Поршень выполняется следующим образом. Поршень плоской формы имеет корпус 2. Поршень крепится к штоку 8. В теле корпуса 2 со стороны днища выполняется камера сгорания(омегообразной, полусферической или т.п. формы в зависимость от топливной системы и применяемого способа сгорания двигателя). На цилиндрической поверхности корпуса 2 выполнен кольцевой паз 5. В него вставлено два кольца 4. Кольца 4 выполнены из твердого антифрикционного материала(меднографита, бронзографита или железографита). Каждое из колец 4 выполнено из двух полуколец,которые соединяются стыками со скользящей посадкой с разъемом в вертикальной плоскости. Всего в пазу 5 расположено два кольца. С тыльной стороны поршня в области кольцевых пазов для колец просверлены отверстия, в которые вставлены штоки с упорами 6 (по три на каждое полукольцо) с пружинами 7. Штоки 6 своими торцами упираются в полукольца 4, прижимая их к поверхности гильзы 1. Отличительной особенностью поршня является то, что кольца 4 выполнены из твердого антифрикционного материала на основе графита в виде полуколец,имеющих возможность раздвигаться при помощи стыка со скользящей посадкой двух половин кольца. Это, во-первых,обеспечивает низкие потери на трение при работе сухого уплотнения без использования смазочной жидкости. Во-вторых, обеспечивается постоянный контакт колец 4 с поверхностью гильзы 1. За счет конструкции колец при их упругом контакте с поверхностью гильзы уплотнение самоустанавливающееся, т.е. плотность контакта поршня в гильзе сохраняется длительное время даже при некотором износе поверхности колец. Работа поршня и его уплотнения происходит следующим образом. Поршень движется в гильзе 1. При этом корпус поршня 2 не касается гильзы 1. Контакт происходит только между кольцами 4 и гильзой 1. Кольца 4 выполнены разъемными в виде двух полуколец и за счет пружин 7 и штоков 6 полукольца постоянно прижимаются к поверхности гильзы 1 заданным усилием, определяемым числом и упругостью пружин 7. Стыки полуколец выполнены в вертикальной плоскости, поэтому газы не имеют возможности проникновения в полость пазов 5 между кольцами 4 и корпусом 2. За счет размещения в пазу 5 двух колец 4, а также размещения стыков колец со сдвигом на 90, и постоянным их прижатием к поверхности гильзы 1 пружинами 7, комплект колец обеспечивает герметичный контакт между поршнем и гильзой. В процессе работы двигателя происходит некоторое изнашивание поверхности колец. Но такой износ не нарушает плотного контакта колец 4 с гильзой 1, так как пружины 7 через штоки 6 постоянно сдвигают кольца в сторону поверхности гильзы 1, т.е. уплотнение самоустанавливающееся,его герметичность не нарушается и компрессия Б двигателе остается неизменной в процессе наработки двигателем длительного ресурса. Межремонтный период определяется размером колец 4 в их диаметральном направлении, и при выполнении их достаточно большого размера (10-12 мм) диапазон износа может составлять 3-4 мм, что определяет длительный ресурс. Применение твердого антифрикционного материала с использованием графита обеспечивает работу уплотнения сухим. Это исключает угар масла,загрязнение его продуктами сгорания и положительно отражается на экономике эксплуатации двигателя. 3 23549 При выполнении компрессионных колец 4 из меднографита или бронзографита при предварительном фрикционном омеднении поверхности гильзы по известной и применяемым в машиностроении технологии, включая обработку гильз ДВС, контакт колец и гильзы обеспечивается по поверхности медь/медь с графитовой твердой смазкой, что снижает интенсивность изнашивания колец и гильзы вплоть до возникновения атомарного избирательного переноса и возникновения безызносного режима трения с малым сопротивлением скольжению 24, 25. Эффект от применения рассмотренной конструкции поршня с уплотнением на основе твердого антифрикционного материала и самоуплотняющейся конструкции компрессионных колец заключается в большом ресурсе этого узла двигателя, не требующего в процессе работы каких либо регулировок и замены деталей и сохраняющего на протяжении всего ресурса работы стабильные показатели работы (герметичность, коэффициент трения). Снижение потерь на трение в цилиндропоршневой группе двигателя проявляется в повышении механического КПД, и как следствие,общей эффективности двигателя (см. таблицу). В перспективе, поршень рассмотренной конструкции может обеспечить ресурс работы без изменения компрессии и других показателей цилиндропоршневой группы двигателя, соизмеримый с полным ресурсом двигателя, т.е. несколько десятков тысяч мотор-часов без необходимости промежуточных ремонтов с заменой деталей. Таблица Сравнение затрат энергии на преодоление трения в цилиндро-поршневой группе единичного цилиндра с поршневыми кольцами традиционного типа и в сухом уплотнении с кольцами из тверого антифрикционного материала (меднографита) Показатели Число колец компрессионных маслосъемных Высота колец- маслосъемных (с маслоотводящим пазом) Площадь контакта колец с гильзой, см 2- маслосъемных Коэффициент трения Усилие на сдвиг колец, кг- всего Затраты энергии за один ход поршня, кг.м Относительная величина затрат энергии,Примечание Значения удельного давления для традиционного варианта приняты по рекомендациям для ДВС, коэффициент трения принят по данным трения чугун по чугуну в условиях смазки. Значения удельного давления и коэффициента трения для меднографита приняты по значениям для электротехнических конструкций (подвижных контактов - щеток электрических машин). Источники информации 1. Аршинов В.Д,Влияние типа компрессионных колец на расход масла. Двигатели Внутреннего сгорания, Ярославль, 1978, Вып. 2, с. 131-138. 2. Бугин М.М. О контактном теплообмене поршня с втулкой при работе двигателя с номинальной нагрузкой. Труды Ленинградского политехнического института, 1964,237. 3. Ковлешенко Н.Н. Исследование влияния утечек на индикаторные параметры ДВС. Известия ВУЗов, серия Энергетика, 1961, 5, с. 82-88. 4 4. Левкин Г.М., Никифоров О.А. Исследование влияния конструкции и качества поршневых колец на расход масла и угар в ДВС. Энергомашиностроение, 1976, с. 15-16. 5. Семенов Н.В. Трение поршневых колец о стенку цилиндра. Автомобильная промышленность,1962, 6, с. 20-22. 6. Тинг Л., Майер Э. Анализ условий смазки поршневых колец и износа стенки цилиндра. Проблемы трения и смазки. 1974, 3, с. 1-12. 7. Файнлеб Критерий предельного состояния поршневых колец тракторных 23549 вдвигателей Д-144 (9 ч 10,5/12). Двигателестроение,1982, 9, с. 7-8. 8. Горячева И.Г. Расчетная оценка износа поршневых колец двигателя внутреннего сгорания. Сб. Теория и практика расчетов машин на износ. М. Наука, 1983, с. 123-128. 9. Баландин С. С. Бесшатунные двигатели внутреннего сгорания. М. Машиностроение, 1972. 10. Будкин А. Не шатун, а шток. За рулем,1999, 11, с. 168-169. 11. Еремкин В. Комплекс превосходства. Авторевю, 2002, 9, с. 64-65. 12. Вуль А.Ф. Дизель по Баландину. Авиация общего назначения. 2002, 5, с. 17-20. 13. Васильев. Бесшатунное сердце автомобиля. За рулем, спецвыпуск - Грузовики, 2007, 2(3), с. 246-251. 14. Мищенко Н. И. Нетрадиционные малоразмерные двигатели внутреннего сгорания. В 2 томах. Донецк Лебедь, 1998 15. Некрасов В.Г. Тронк или крейцкопф Автомобильная промышленность, 2000,12, с. 3236. 16. Некрасов В.Г. Крейцкопф - радикальное средство повышения механического КПД поршневого двигателя. Автомобильная промышленность, 2002, 11, с. 13-15. 17. Некрасов В.Г. Механизм преобразования движения поршневого двигателя. Вестник машиностроения, 2005,8, с. 83-86. 18. Некрасов В.Г. Виртуальный шатун. Автомобильная промышленность, 2006, 1, с. 2526. 19. Спеченые материалы для электротехники и электроники. Справочник. Под редакцией Г.Г.Гнесина. М. Металлургия, 1981. с. 344. 20. Шведков Е.Л., Денисенко Э.Т., Ковенский И.И. Словарь-справочник по порошковой металлургии. Киев, Наукова думка, 1982, с.269. 21. Иваницкий С.Ю., Карманов Б.С, Рогожин В.В., Волков А.Т. Мотоцикл. Конструкция, теория,расчет. М. Машиностроение, 1971, с. 408. 22. Качан Ю.А., Ермолаев Г.Ф., Афиневский Ф.А. Сравнительные испытания двигателей с двумя и одним компрессионными кольцами. Автомобильная промышленность, 1974, 9, с. 23. 23. Дружинин А. М. Новые решения проблемы Поршень - поршневые кольца - цилиндр ДВС.//Автомобильная промышленность, 2004,8, с. 17-18. 24. Повышение износостойкости на основе избирательного переноса. Под редакцией Д.Н.Гаркунова. М. Машиностроение, 1977, с.215. 25. Гаркунов Д.Н. Триботехника. М. Машиностроение, 1989, с.328. ФОРМУЛА ИЗОБРЕТЕНИЯ Поршень двигателя внутреннего сгорания сборной, конструкции, включающий корпус,компрессионные кольца из твердого антифрикционного материала,пружины,отличающийся тем, что компрессионные кольца выполнены из двух полуколец со стыковкой их по диаметру кольца по двум параллельным вертикальным плоскостям с зазором,обеспечивающим возможность раздвижения полуколец за счет упругости пружин, два компрессионных кольца размещены в одном пазу корпуса поршня при положении стыков колец,повернутых относительно друг друга на 90.

МПК / Метки

МПК: F02F 11/00

Метки: двигателя, внутреннего, поршень, сгорания

Код ссылки

<a href="https://kz.patents.su/6-ip23549-porshen-dvigatelya-vnutrennego-sgoraniya.html" rel="bookmark" title="База патентов Казахстана">Поршень двигателя внутреннего сгорания</a>

Предыдущий патент: Воздухозаборник для газотурбинной установки

Следующий патент: Аэродинамический способ Булдакова утилизации ветра и устройство для его осуществления

Случайный патент: Микрополосковая нагрузка