Способ получения синтетических моторных топлив и устройство для его осуществления

Номер инновационного патента: 21705

Опубликовано: 15.09.2009

Авторы: Нургалиев Нуркен Утеуович, Байбеков Сейткасым Ниязбекович, Ермагамбет Болат Толеуханулы, Набиев Марат Аскенович, Давренбеков Сантай Жанабилович, Салмагамбетов Аманжол, Набиев Олжас Маратович

Формула / Реферат

Изобретение относится к области химической технологии, и может быть использовано для получения синтетических моторных топлив из твердого горючего топлива (торф, горючие сланцы, лигниты, бурые и каменные угли) и углеродистого материала промышленных отходов (отходы углеобогащения, нефтепереработки, лигнины, пластические массы, резины и др.).

Техническим результатом является повышение выхода жидких продуктов при условиях относительно мягкого технологического режима (по критериям температуры и давления) и уменьшении времени проведения процесса гидрогенизации.

Способ получения синтетических моторных топлив из твердого горючего топлива путем гидрогенизации в реакционном аппарате, в котором осуществляют воздействие на обрабатываемую среду - многофазную систему «исходное твердое сырье-водорододонорный растворитель-молекуляр-ный водород» электрогидравлическим ударом, при этом в качестве водорододонорного растворителя используют воду и смесь рециркулирующей фракции с пределом кипения 50-120ºС с фракцией кипящей свыше 350ºС, отличающийся тем, что твердое сырье сначала подают через кавитатор при массовом соотношении твердое сырье : вода : углеводородный растворитель =1:0,5:1.

Устройство для проведения процесса гидрогенизации, представляющее собой разрядную камеру в виде цилиндрического корпуса, содержащую в верхней части патрубок для вывода газообразной углеводородной смеси, патрубки для подвода и отвода обрабатываемого сырья, отличающееся тем, что реактор снабжен электродной системой для подачи высоковольтного импульсного напряжения на разрядный промежуток, включающий линейную геометрию со стержневыми противостоящими электродами типа острие-пластина, причем разрядники установлены относительно друг друга с противоположной ориентацией наконечников электродов.

Текст

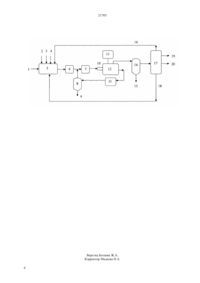

(51) 10 15/08 (2006.01) 10 9/04 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(76) Набиев Марат Аскенович , Ермагамбет Болат Толеуханулы, Нургалиев Нуркен Утеуович , Набиев Олжас Маратович ,Байбеков Сейткасым Ниязбекович(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МОТОРНЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к области химической технологии, и может быть использовано для получения синтетических моторных топлив из твердого горючего топлива (торф, горючие сланцы,лигниты, бурые и каменные угли) и углеродистого материала промышленных отходов(отходы углеобогащения,нефтепереработки,лигнины,пластические массы, резины и др.). Техническим результатом является повышение выхода жидких продуктов при условиях относительно мягкого технологического режима (по критериям температуры и давления) и уменьшении времени проведения процесса гидрогенизации. Способ получения синтетических моторных топлив из твердого горючего топлива путем гидрогенизации в реакционном аппарате, в котором осуществляют воздействие на обрабатываемую среду - многофазную систему исходное твердое сырье-водорододонорный растворитель-молекулярный водород электрогидравлическим ударом, при этом в качестве водорододонорного растворителя используют воду и смесь рециркулирующей фракции с пределом кипения 50-120 С с фракцией кипящей свыше 350 С, отличающийся тем, что твердое сырье сначала подают через кавитатор при массовом соотношении твердое сырьеводауглеводородный растворитель 10,51. Устройство для проведения процесса гидрогенизации, представляющее собой разрядную камеру в виде цилиндрического корпуса,содержащую в верхней части патрубок для вывода газообразной углеводородной смеси, патрубки для подвода и отвода обрабатываемого сырья,отличающееся тем,что реактор снабжен электродной системой для подачи высоковольтного импульсного напряжения на разрядный промежуток, включающий линейную геометрию со стержневыми противостоящими электродами типа острие-пластина, причем разрядники установлены относительно друг друга с противоположной ориентацией наконечников электродов. 21705 Изобретение относится к области химической технологии, а именно к технологии ожижения углей для получения синтетических моторных топлив различного состава из твердого горючего топлива(торф, горючие сланцы, лигниты, бурые и каменные угли) и углеродистого материала промышленных отходов(отходы углеобогащения,нефтепереработки, лигнины, пластические массы, резины и др.) и может найти применение в углехимической и нефтеперерабатывающей отраслях промышленности. Известные способы термохимической переработки угля - ожижения заключаются в проведении процесса гидрогенизации и крекинга с использованием различных водорододонорных растворителей и катализаторов путем нагрева под давлением. Известен, например, ряд способов гидрогенизации угля под давлением водорода 5,0106 Па и при температуре 430 С с использованием железосодержащих катализаторов ( 4339329, кл. 101/06, 1982 патент 2036950, кл. 101/06,1995 патент 2103317, кл. 101/06, 1998 патент 2159791, кл. 101/06, 2000 патент 2131904, кл. 101/06, 1999 патент 2050400, кл. 101/06, 1995). Известен способ гидрогенизации угля под давлением водорода 5,0106-10,0106 Па с органическим растворителем и катализатором гидрирования, содержащим Мо и , при температуре 400-425 С ( авт. св. 355867, кл. С 101/06). Известен способ получения жидких продуктов из угля путем смешения его с добавкой (хиноны,хлориды или сульфаты переходных металлов) и нефтяным пастообразователем с последующей термообработкой под давлением собственных газов при 250-350 С ( патент 2041241, кл. 10 1/04,1995). Кроме того, известно использование в качестве водорододонорного растворителя легкой углеводородной фракции,выделенной из полученных продуктов гидрогенизации угля и имеющей точку кипения в интервале 35-200 С (,заявка 2085913, кл. С 10 1/06, 1982). Известен способ превращения угля в жидкие продукты путем смешивания угля с растворителем,являющимся смесью термически стабильных гидроароматических углеводородов,при повышенном давлении и температуре ( патент 4081351, кл. 208-8, 1978). Известен способ получения жидких углеводородов из угля,включающий гидрогенизацию угля при температуре 400-450 С в присутствии водорододонорного растворителя(углеводородная фракция смолы полукоксования бурого угля предварительно активированная ультразвуковой обработкой) и гидрида кальция ( патент 2110553, кл. 101/06, 1998). Известен способ ожижения угля в присутствии атомарного водорода,образующегося при воздействии ультразвука на молекулярный водород Известен способ получения жидких продуктов из угля путем его обработки при атмосферном давлении и комнатной температуре в растворе электролита - водного раствораводородом,образующимся при электролизе раствора электролита ( патент 1648077, кл. С 10 1/04,1995). Известен способ термомеханического крекинга и гидрогенизации угля, который требует высокой температуры и высокого давления для его осуществления ( патент 4250015, 1981). Основными недостатками этих известных способов для проведения полной гидрогенизации являются многостадийность, длительность и усложнение технологии процесса, что связано с использованием специфических катализаторов и необходимостью применения высоких температур и давления водорода. Указанные факторы являются весьма энергоемкими, что значительно повышают себестоимость получаемых продуктов и не обеспечивают достаточного высокого выхода требуемых фракций продуктов ожижения. Известен способ термомеханического крекинга и гидрогенизации углеводородов в присутствии высвобождающих водород химикалий, таких, как вода, в котором процесс осуществляют в реакционной камере с механически установленным псевдоожиженным слоем тонко измельченных частиц ( патент 2131903, кл. С 10 1/06, 47/30,1995). Однако недостатком этого способа является слабое воздействие фрикционных растирающих элементов, в частности стальных шаров, на твердые частицы углеродистого материала для их ультратонкого измельчения, что приводит к неполному раскрытию зерен углеродистого материала и, как следствие, неполному вовлечению углерода в процесс гидрогенизации и недостаточно высокому выходу требуемых фракций продуктов ожижения. Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ выбранный за прототип ( патент 2203924, кл. 10 1/06, 2003). В данном способе жидкие углеводороды получают из твердого топлива путем термомеханического крекинга и гидрогенизации, заключающийся в том, что термомеханический крекинг и гидрогенизацию осуществляют в условиях нестационарного течения- в реакционных роторных аппаратах с модуляцией(прерыванием) потока обрабатываемой среды двухфазной системы исходное сырье водорододонорный растворитель, при этом в качестве водорододонорного растворителя используют воду и смесь фракции с пределом кипения 35-110 С с рециркулирующим остатком после фракционирования с температурой застывания 20 С, имеющим пределы кипения 450600 С. К недостаткам этого способа относятся значительные энергозатраты(использование роторного аппарата) и не достаточно высокий выход требуемых фракций продуктов ожижения (выход жидких углеводородных продуктов средних 21705 фракций 160-400 С составляет 22 от исходной массы угля). Известно также устройство термомеханического крекинга с использованием фрикционных элементов, установленных на роторе, и способ переработки угля в углеводороды путем гидрогенизации. Однако данный способ требует обеспечения достаточно высокого давления для подачи водорода, что снижает эффективность крекинга углеродистого материала (патент США 4344836, 1982 г.). Известен реактор для проведения процессов в кипящем слое (авт.св. СССР 168264, 1963 г., кл. В 01 8/42 Реактор для проведения процессов в кипящем слое). По авт.св. 168264 корпус реактора помещен внутрь статора с вращающимся магнитным полем. Недостатком этого устройства является то, что процессы могут проводиться только при низких температурах и давлениях из-за требований неэлектропроводности стенок реактора,а также из-за того, что статор расположен непосредственно на стенке реактора. К развитию процессов в кипящем слое с электромагнитными системами относится еще один вариант усовершенствования реактора по авт. св. 168264 Устройство для проведения физикохимических процессов (авт.св. СССР 936982, 1982 г., кл. В 01 8/18 Н.Г.Журавского), отличающийся(недостатки) сложностью оформления реакционной камеры внутри камеры содержатся покрытые изолирующим материалом токопроводы в виде колец, а внутренняя поверхность камеры требует специальных выемок и выступов. Известен способ получения углеводородов из угля и установка для его осуществления (авт. св.1058508, кл. С 10 1/06, 1983 г.), где камера гидрогенизации снабжена ротором с лопастями,расположенными по ее оси, запирающим клапаном,расположенным на ее выходном конце, и теплообменной рубашкой. Установка допускает использование высоких температур и давления, но имеет принципиально иное и более сложное конструктивное техническое решение реакционной камеры гидрогенизации. Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству для реализации способа получения синтетических моторных топлив является устройство для проведения процессов гидрогенизации с магнитоуправляемым псевдоожиженным (кипящим) слоем ферромагнитного катализатора,при температуре реакционной среды до 430 С и давлении в реакторе до 107 Па ( патент 2104767,кл. 10 1/06, 1998). Процесс гидрогенизации проводят в цилиндрическом реакторе, выполненном из немагнитного материала с подведенной к нему электромагнитной системой управления псевдоожиженным слоем катализатора, путем введения непрерывного чередования импульсов магнитного поля посредством переключения электромагнитов, расположенных вне зоны реактора особым образом и создающих магнитную индукцию в реакторе через наконечники магнитопроводов. К недостаткам этого устройства относятся необходимость использования ферромагнитного катализатора и применение повышенных температуры и давления. Задачей изобретения является разработка способа получения синтетических моторных топлив из твердого горючего топлива и создание устройства для проведения процесса гидрогенизации, в котором при увеличении выхода полезных продуктов,например бензиновой фракции, весь процесс происходит при условиях относительно мягкого технологического режима (по критериям температуры и давления). Техническим результатом является повышение эффективности гидрогенизации углеводородного сырья, уменьшение энергозатрат, а также упрощение технологии за счет использования в качестве водорододонорного растворителя воды и побочных продуктов того же процесса, и, кроме того, сокращается время проведения процесса гидрогенизации угля. Это достигается тем, что в способе получения синтетических моторных топлив из твердого горючего топлива путем гидрогенизации в реакционном аппарате, в котором осуществляют воздействие на обрабатываемую среду многофазную систему исходное твердое сырьеводорододонорный растворитель-молекулярный водород электрогидравлическим ударом, при этом в качестве водорододонорного растворителя используют воду и смесь рециркулирующей фракции с пределом кипения 50-120 С с фракцией кипящей свыше 350 С, согласно изобретению,твердое сырье сначала подают через кавитатор (в виде трубки Вентури) при массовом соотношении твердое сырьеводауглеводородный растворитель 10,51. Устройство для проведения процесса гидрогенизации, представляющее собой разрядную камеру в виде цилиндрического корпуса,содержащую в верхней части патрубок для вывода газообразной углеводородной смеси, патрубки для подвода и отвода обрабатываемого сырья, согласно изобретению,реактор снабжен электродной системой для подачи высоковольтного импульсного напряжения на разрядный промежуток,включающий линейную геометрию со стержневыми противостоящими электродами типа остриепластина,причем разрядники установлены относительно друг друга с противоположной ориентацией наконечников электродов. Электрогидравлический эффект, являющийся способом преобразования электрической энергии в механическую (с высоким КПД), как известно,обусловлен появлением мощных ударных волн,импульсно возникающих кавитационных процессов,мощных электромагнитных полей (десятки тысяч эрстед) и многих других физико-химических процессов. Все эти факторы позволяют оказывать на жидкость и объекты, помещенные в нее весьма разнообразные физические и химические воздействия. В частности,вызываемые нестационарными электро- и гидромеханическими 3 21705 процессами, сильные возмущения могут мгновенно находить отклик в системе, например, в виде разрыва межмолекулярных и межатомных(валентных) связей в органической массе топлива. Поэтому такие эффекты позволяют успешно использовать в процессе гидрогенизации углеводородного топлива. Второй отличительной особенностью, кроме электроразрядного воздействия, предлагаемой в данном изобретении технологии является то, что перед началом такого воздействия исходное сырье проходит через кавитатор. Как известно,кавитационные процессы приводят к образованию микроскопических парогазовых пузырьков(возникающих в связи со значительным понижением давления в среде до некоторого критического значения ркр),которые при схлопывании (в области повышенного давления) кумулятивными струйками в точки, приводят к ударным волнам давления (до 108 Па) и температуры (1000-1500 С). В связи с этим,установка кавитатора, приводящая к образованию большого количества кавитационных пузырьков,создает благоприятные условия для более эффективного использования электрогидравлического эффекта, так как амплитуда образующейся в таких условиях ударной волны превышает амплитуду инициирующей ударной волны. Другими словами, сила ударной волны благодаря наличию кавитационных пузырьков увеличивается при одних и тех же параметрах электрического разряда. Появление большой амплитуды ударной волны и высокоскоростных кумулятивных микроструек при схлопывании пузырьков интенсифицируют процесс гидрогенизации угля. В результате мощного комплексного воздействия на обрабатываемую среду, приводящего к ударным перемещениям жидкости,разрушению подвергаются свободные высокомолекулярные нитевидные молекулы линейного и разветвленного строения и алкилароматические углеводороды с длинными боковыми цепочками. Так как разрыв молекул происходит в местах, где энергия связи меньше действующей на нее силы, то например, в молекуле алкана этим местом является связь С-С,находящаяся ближе к центру и связь боковой цепочки алкилароматических углеводородов. Образующиеся в результате такого разрыва валентно насыщенные свободные радикалы различной молекулярной массы и различного химического строения обладают большой реакционной способностью, которые вступают в реакции инициирования с молекулами других углеводородов и активированным водородом,который, в частности, также образуется при атомизации введенного молекулярного водорода и при разложении воды (на кислород и атомарный водород). При таком взаимодействии свободные радикалы способны образовывать новые углеводороды с меньшей молекулярной массой. Условно процесс можно описать следующим образом 4 деструкция и деполимеризация высокомолекулярных структур, образование свободных радикалов с высокой реакционной способностью,которые в силу своей природы способны вступать в реакции инициирования с молекулами других углеводородов, водородом или с другими радикалами,образовавшимися в результате электроразрядного воздействия- насыщение кратных связей структур водородом аналогично процессу каталитического крекинга под давлением водорода, одновременно происходят процессы изомеризации,алкилирования,автодеструктивного алкилирования и т.п.,преобладает реакция гидрирования. Таким образом, вышеуказанные факторы электрогидравлического эффекта резко интенсифицируют процесс быстрого превращения органической массы углеводородного сырья в жидкие продукты, обогащенные водородом. Особенности предлагаемой в изобретении технологии гидрогенизации углеводородного сырья позволяют с высокой мощностью воздействовать на объект (до 10 кВт/см 2). Время воздействия с момента подачи высоковольтного импульсного напряжения с амплитудой 25-80 кВ регулируется исходя из технологической задачи в пределах 8-20 минут. Аналогично процессам температурного и каталитического крекинга данная технология позволяет осуществлять процессы в более мягком технологическом режиме(по критериям температуры и давления) и с меньшими удельными энергозатратами, которые составляют в зависимости от технологической задачи 30-80 кВт/ч/т. Сущность способа поясняется фигурой 1 следующим образом. Предварительно измельченное исходное твердое сырье по линии 1 вместе с водой по линии 2,фракцией кипящей при 50-120 С(из ректификационной колонны) по линии 16, фракцией кипящей свыше 350 С по линии 18 (из ректификационной колонны) и по линии 3 (вводят дополнительно) подают в смеситель 5, в процессе перемешивания вводят молекулярный водород по линии 4 под небольшим давлением 105-2105 Па. Затем приготовленную суспензию нагревают в печи 6 до 60 С и через насос 7 и кавитатор 10 направляют в реактор 12, питаемый от электрогидравлической установки 11 на процесс гидрогенизации. Возвратный остаток из реактора 12 через насос 13,сепаратор 8, в котором отделяют твердые частицы,включая золу, отводимые в накопитель по линии 9,через насос 7 и кавитатор 10, возвращают снова в реактор 12 на процесс гидрогенизации вместе с исходным сырьем. Продукты реакции (газообразная углеводородная смесь) подают в сепаратор 14, в котором отделяют твердые частицы, включая золу,отводимые в накопитель по линии 15. Далее,очищенные продукты реакции отводят в ректификационную колонну 17, из которой по линии 16 и по линии 18 направляют в смеситель 5 фракцию с пределом кипения 50-120 С и фракцию кипящую свыше 350 С соответственно, по линии 19- бензиновую фракцию, кипящую до 180 С, по линии 20 - дизельную фракцию с температурой кипения 180-350 С. На фигуре 1 изображено только основное оборудование (без вторичного) для общего представления схемы получения жидких продуктов в заявляемом изобретении. Устройство для реализации предлагаемого способа поясняется фигурой 2 и содержит корпус разрядной камеры (реактора) 1, выполненный из немагнитного материала (нержавеющая сталь типа 12 Х 18 Н 10 Т) два разрядника (в виде 2 пар электродов разноименной полярности), электроды которых пропущены через стенку корпуса и состоящие из металлического стерженя-токовода 2,полиэтиленового изолятора 3 и наконечника 4 патрубки для подвода и отвода обрабатываемого сырья соответственно 5 и 6, патрубок для вывода газообразной углеводородной смеси 7. Электродные системы, как видно из фиг. 2,включают линейную геометрию со стержневыми противостоящими электродами и разрядным промежутком типа острие-пластина, причем в качестве анода служат электроды с наконечниками типа острие, а электроды с пластинчатыми наконечниками - в качестве катода. Такая схема подключения электродов при резком уменьшении активной поверхности положительного электрода и одновременном резком увеличении активной поверхности отрицательного электрода, приводящая к значительной ассиметрии поля, обеспечивает высокий механический КПД трансформации электрической энергии в механическую (ударной волны). В реакторе разрядники установлены относительно друг друга с противоположной ориентацией наконечников электродов (см. фиг. 2),что позволяет более эффективно использовать действие электрического разряда. Каждый разрядник, количество которых - может изменяться в зависимости от объема обрабатываемой среды (или объема реактора),питается от самостоятельного разрядного контура,заданные группы которых, в свою очередь,питаются от общего для них источника питания электрогидравлической установки. Устройство работает следующим образом. Исходное сырье поступает от кавитатора через входной патрубок 5 в реактор 1, заполняя его не полностью для возможности последующего выхода образующихся в процессе газообразных продуктов гидрогенизации. На составляющие разрядный промежуток электроды 2 подается высоковольтное импульсное напряжение от электрогидравлической установки. Происходит электрический разряд между разноименными электродами, который приводит к появлению ударных волн в обрабатываемой среде. По мере превращения исходного сырья в нефтеобразную суспензию в реакторе происходит образование углеводородных газов, которые отводятся через выводной патрубок 7. Прошедшее электроразрядную обработку сырье снова возвращается в разрядную камеру на гидрогенизацию вместе с исходным сырьем,количество которого регулируется в зависимости от количества образования углеводородных газов. Таким образом, в результате многократной непрерывной циркуляции происходит более полная и равномерная электроразрядная обработка сырья параллельно с очисткой от твердых примесных частиц. Пример 1. Переработке подвергают уголь, имеющий следующий состав 7,1 А 21,70,5340,774,515,43. Предварительно измельченный (в дезинтеграторе) уголь фракцией до 50 мкм вместе с водой, фракцией с пределом кипения 50-120 С и тяжелой фракцией кипящей выше 350 С подают через смеситель в гидрогенизационный реактор. В результате воздействия высоковольтного электрического разряда на углемасляную пасту происходит деструкция молекул угля с образованием продуктов,содержащих светлые фракции бензина и дизельного топлива с более низким молекулярным весом. Степень превращения органической массы угля(ОМУ) составляет 96-98. Выход бензина - 38,дизельного топлива - 44. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения синтетических моторных топлив из твердого горючего топлива путем гидрогенизации в реакционном аппарате, в котором осуществляют воздействие на обрабатываемую среду - многофазную систему исходное твердое сырье - водорододонорный растворитель молекулярный водород электрогидравлическим ударом, при этом в качестве водорододонорного растворителя используют воду и смесь рециркулирующей фракции с пределом кипения 50120 С с фракцией кипящей свыше 350 С,отличающийся тем, что твердое сырье сначала подают через кавитатор при массовом соотношении твердое сырьеводауглеводородный растворитель 10,51. 2. Устройство для проведения процесса гидрогенизации, представляющее собой разрядную камеру в виде цилиндрического корпуса,содержащую в верхней части патрубок для вывода газообразной углеводородной смеси, патрубки для подвода и отвода обрабатываемого сырья,отличающееся тем, что реактор снабжен электродной системой для подачи высоковольтного импульсного напряжения на разрядный промежуток, включающий линейную геометрию со стержневыми противостоящими электродами типа острие-пластина, причем разрядники установлены относительно друг друга с противоположной ориентацией наконечников электродов.

МПК / Метки

МПК: C10L 9/04, C10G 15/08

Метки: моторных, осуществления, способ, получения, устройство, синтетических, топлив

Код ссылки

<a href="https://kz.patents.su/6-ip21705-sposob-polucheniya-sinteticheskih-motornyh-topliv-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения синтетических моторных топлив и устройство для его осуществления</a>

Предыдущий патент: Способ получения ненасыщенной полиэфирной смолы из малеиновой кислоты и этиленгликоля

Следующий патент: Способ депарафинизации и обезмасливания нефтяных фракций и устройство для его осуществления

Случайный патент: Способ получения метафосфата марганца ( II )