Способ получения бифторида аммония

Номер патента: 17229

Опубликовано: 15.07.2009

Авторы: Романов Владимир Александрович, Леваневский Игорь Олегович, Дуйсебаев Бауржан Оразович, Гузовский Константин Зигмундович, Кантбекулы Максат, Малимбаев Мамбет Султанович

Формула / Реферат

Изобретение относится к неорганической химии, а именно к способу получения бифторида аммония и может найти применение при утилизации фтора в процессе производства редкоземельных металлов.

Техническим результатом изобретения является повышение производительности технологического процесса и увеличение времени между остановками на профилактические работы.

Это достигается тем, что в известном способе получения бифторида аммония, включающем нейтрализацию кремнефтористоводородной кислоты аммиачной водой, отделение образовавшегося диоксида кремния, упаривание раствора полученного фторида аммония до образования плава фторидабифторида аммония, разбавление последнего, охлаждение разбавленного раствора, кристаллизацию продукта и его выделение, согласно изобретению, перед нейтрализацией кислоты проводят охлаждение ее раствора до 0-20 °С, совмещая его со сгущением и отделением двуокиси кремния, затем после нейтрализации проводят охлаждение раствора образовавшегося фторида аммония до 0-20 °С, совмещая его со сгущением и отделением двуокиси кремния, осветленный фторид аммония направляют на получение фторида-бифторида аммония, последующее охлаждение разбавленного плава фторида-бифторида аммония проводят также с одновременным сгущением и отделением целевого продукта с направлением маточного раствора после сгущения и кристаллизации на стадии разбавления и фильтрации. При этом в качестве исходной кремнефтористоводородной кислоты используют кислоту, полученную путем абсорбции фторсодержащих газов - отходов производства редкоземельных металлов, после первого охлаждения часть осветленного слива возвращают на концентрацию КФВК, другую часть направляют на ее нейтрализацию, а процессы охлаждения осуществляют в сгустителях, снабженных рубашками охлаждения.

Текст

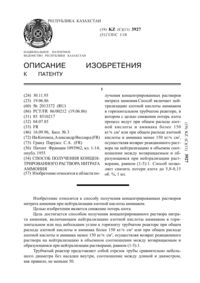

(51) 01 1/16 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ сида кремния, упаривание раствора полученного фторида аммония до образования плава фторидабифторида аммония, разбавление последнего, охлаждение разбавленного раствора, кристаллизацию продукта и его выделение, согласно изобретению,перед нейтрализацией кислоты проводят охлаждение ее раствора до 0-20 С, совмещая его со сгущением и отделением двуокиси кремния, затем после нейтрализации проводят охлаждение раствора образовавшегося фторида аммония до 0-20 С, совмещая его со сгущением и отделением двуокиси кремния,осветленный фторид аммония направляют на получение фторида-бифторида аммония, последующее охлаждение разбавленного плава фторидабифторида аммония проводят также с одновременным сгущением и отделением целевого продукта с направлением маточного раствора после сгущения и кристализации на стадии разбавления и фильтрации. При этом в качестве исходной кремнефтористоводородной кислоты используют кислоту, полученную путем абсорбции фторсодержащих газов - отходов производства редкоземельных металлов, после первого охлаждения, часть осветленного слива возвращают на концентрацию КФВК, другую часть направляют на ее нейтрализацию, а процессы охлаждения осуществляют в сгустителях, снабженных рубашками охлаждения.(72) Дуйсебаев Бауржан Оразович Малимбаев Мамбет Султанович Гузовский Константин Зигмундович Леваневский Игорь Олегович Романов Владимир Александрович Кантбекулы Максат(73) Товарищество с ограниченной ответственностью Институт высоких технологий(56) Зайцев В.А., Новиков А.А., Родин В.М., Производство фтористых соединений при переработке фосфатного сырья. М. Химия, 1982, с.82(54) СПОСОБ ПОЛУЧЕНИЯ БИФТОРИДА АММОНИЯ(57) Изобретение относится к неорганической химии, а именно к способу получения бифторида аммония и может найти применение при утилизации фтора в процессе производства редкоземельных металлов Техническим результатом изобретения является повышение производительности технологического процесса и увеличение времени между остановками на профилактические работы. Это достигается тем, что в известном способе получения бифторида аммония, включающем нейтрализацию кремнефтористоводородной кислоты аммиачной водой, отделение образовавшегося диок 17229 Изобретение относится к неорганической химии,а именно к способу получения бифторида аммония и может найти применение при утилизации фтора в процессе производства редкоземельных металлов. Известен способ получения бифторида аммония,при котором нейтрализацию кремнефтористоводородной кислоты (КФВК) и кремнефторида аммония(КФА) проводят аммиачной водой в реакторах, снабженных теплообменными графитовыми погружными элементами с последующим охлаждением пульпы в самом реакторе, а затем последовательно в двух холодильниках, снабженных графитовыми погружными элементами. Охлажденный раствор фторида аммония направляют на фильтрацию с отделением диоксида кремния, затем подвергают упариванию с образованием плава фторида-бифторида аммония, с дальнейшим охлаждением, кристаллизацией и сушкой.(Зайцев В.А., Новиков А.А., Родин В.И., Производство фтористых соединений при переработке фосфатного сырья. - М. Химия. 1982. стр.82). Недостатком этого способа является низкая производительность процесса, связанная с длительностью стадии охлаждения. Поверхность реактора и графитовых погружных элементов инкрустируется выпадающими кристаллами диоксида кремния, что резко снижает их теплопроводность и, следовательно,увеличивает продолжительность охлаждения. Очистка поверхности требует частой и длительной остановки оборудования, расхода энергии на подогрев воды и промывку графитовых погружных элементов. Известен, также, способ получения бифторида аммония, включающий нейтрализацию КФВК и/или кремнефтористого аммония аммиачной водой,отделение образовавшегося диоксида кремния, упаривание раствора полученного фторида аммония до образования плава фторида-бифторида аммония,разбавление последнего, охлаждение разбавленного раствора, разделение суспензии на стадии охлаждения на два потока в массовом соотношении 12-20,меньший из которых подают на стадию кристаллизации, а больший возвращают на стадию охлаждения, кристаллизацию продукта, выделение его и подачу маточного раствора на стадию упаривания.(А.с. СССР 1407905, кл. С 01 С 1/16, 1988). Недостатком известного способа является низкая производительность процесса, связанная с необходимостью остановки оборудования для чистки труб от зарастания кристаллами бифторида аммония,высокие энергетические затраты, связанные с нагревом воды и промывкой оборудования, а также из-за малой теплоотдачи труб, инкрустированных кристаллами. Кроме того, нейтрализация КФВК водным раствором аммиака проходит с выделением значительного количества тепла, которое не позволяет проводить реакцию достаточно полно, что увеличивает остаточное содержание двуокиси кремния в конечном продукте. Задачей изобретения является разработка способа получения бифторида аммония, позволяющего повысить производительность технологического процесса и сократить его энергетические затраты. 2 Техническим результатом изобретения является повышение производительности технологического процесса и увеличение времени между остановками на профилактические работы. Это достигается тем, что в известном способе получения бифторида аммония, включающем нейтрализацию кремнефтористоводородной кислоты аммиачной водой, отделение образовавшегося диоксида кремния, упаривание раствора полученного фторида аммония до образования плава фторидабифторида аммония, разбавление последнего, охлаждение разбавленного раствора, кристаллизацию продукта и его отделение, согласно изобретению,перед нейтрализацией кислоты проводят охлаждение ее раствора до 0-20 С, совмещая его со сгущением и отделением двуокиси кремния, затем после нейтрализации проводят охлаждение раствора образовавшегося фторида аммония до 0-20 С, совмещая его со сгущением и отделением двуокиси кремния,осветленный фторид аммония направляют на получение фторида-бифторида аммония, последующее охлаждение разбавленного плава фторидабифторида аммония проводят также с одновременным сгущением и отделением целевого продукта с направлением маточного раствора после сгущения и кристализации на стадии разбавления и фильтрации. При этом в качестве исходной кремнефтористоводородной кислоты используют кислоту, полученную путем абсорбции фторсодержащих газов - отходов производства редкоземельных металлов. После первого охлаждения, часть осветленного слива возвращают на концентрацию КФВК, другую часть направляют на ее нейтрализацию, а процессы охлаждения осуществляют в сгустителях, снабженных рубашками охлаждения. Технический результат достигается за счет того,что охлаждение с одновременным сгущением и отделением кристаллизуемого продукта проводят в одном аппарате - сгустителе. Охлаждение перед нейтрализацией и после нее вместе с системой регулирования охлаждением в самом реакторе не позволяет подниматься температуре реакции выше 50 С,что способствует интенсификации технологического процесса и исключению простоев оборудования. Вывод диоксида кремния на этом этапе способствует уменьшению инкрустации технологического оборудования, сокращает время его простоев. Охлаждение с одновременным сгущением и непрерывным выводом кристаллизированного фторид-бифторида аммония на фильтрацию позволяет устранить многократный возврат большей части продуктивного раствора в систему охлаждения. Суспензию сразу же направляют на получение готового продукта, что экономит затраты энергии и времени, кроме того,сгуститель не имеет узких мест (кроме выпускного отверстия), что исключает забивку оборудования кристаллизующимся продуктом. На фиг. 1 показана схема технологического процесса получения бифторида аммония на фиг.2 схематично изображен радиальный сгуститель. Способ получения бифторида аммония включает следующие стадии абсорбцию отходящих фторсо 17229 держащих газов - 1, одновременное охлаждение,сгущение, отделение диоксида кремния - 2, нейтрализацию кислоты - 3, одновременное охлаждение,сгущение, отделение диоксида кремния - 4, фильтрование - 5, упарка, получение плава фторидабифторида аммония - 6, разбавление плава фторидбифторида аммония - 7, одновременное охлаждение,сгущение, отделение бифторида аммония - 8, фильтрование или центрифугирование - 9, сушка - 10. Сгуститель содержит цилиндрическую камеру 11, с патрубком для подвода промывной воды 12 и желобом для слива осветленной жидкости 13, устройство для подачи суспензии 14, четырехлопастную скребковую мешалку 15, рубашку охлаждения 16, отводную трубу для осадка 17. Предлагаемый способ осуществляется следующим образом. Отходящие фторсодержащие газы,образованные при термической сульфатизации бертрандит-фенакитового концентрата, из грязевиковой колонны поступают в абсорбер. Абсорбция отходящих газов производится водой с добавкой промывных вод, возвращающихся со стадий фильтрования или центрифугирования. Полученный раствор подвергают охлаждению в радиальном сгустителе до температуры 0-20 С. Охлаждение раствора перед нейтрализацией позволяет исключить двухстадийный гидролиз, появляется возможность сразу же вводить аммиачную воду в реактор для гидролиза, а частичный вывод двуокиси кремния перед нейтрализацией уменьшает скорость инкрустации теплообменных поверхностей, увеличивает производительность реактора- смесителя. Охлажденный раствор кремнефтористоводородной кислоты и аммиачную воду подают непрерывно в реактор с мешалкой. Гидролиз и отделение диоксида кремния ведут в реакторах, выполненных из углеродистой стали,гуммированных эбонитом и резиной и футерованных графитовой плиткой. Полученную суспензию диоксида кремния в растворе фторида аммония направляют во второй радиальный сгуститель. Подача реакционной массы в радиальный сгуститель организована в его центральную часть под слой жидкости. Уровень среды в сгустителе образуется за счет заполнения его до переливного желоба 13, смонтированного с внутренней стороны цилиндрической камеры 11 по всему ее периметру. В результате охлаждения за время движения среды от центра сгустителя к стенке происходит высаждение кристаллов кремнегеля. В придонной части концентрируются также микрогетерогенные и коллоидные формы кремнезема гидратированные кристаллические модификации кремнезема, лепидоидальный кремнезем, золь-гель кремниевой кислоты. Сгущенную часть по мере накопления сливают из донной части через отводную трубу для осадка 17 в приемник. Часть осветленного раствора возвращают на стадию абсорбции для повышения концентрации КФВК(фиг.1). Внутри сгустителя смонтирована четырехлопастная скребковая мешалка 15, при вращении которой происходит перемещение осадка по всей поверхности его днища к отводной трубе 17. Лопасти мешалки также удаляют кремнегель, высадив шийся на стенках сгустителя. Осветленная в радиальном сгустителе часть реакционной массы (фиг.1),представляющая собой раствор фторида аммония с небольшим содержанием диоксида кремния, собирается в переливном желобе 13 и поступает на всос насоса, который передает его на фильтр-пресс или на центрифугирование (в зависимости от технических возможностей предприятия). На данной стадии происходит окончательное отделение диоксида кремния от раствора фторида аммония. В случае необходимости после фильтрования проводят дополнительное контрольное фильтрование, которое ведут на рукавных фильтрах, смонтированных в вертикальном аппарате с коническим днищем и сферической крышкой, внутри которого установлены патроны, обтянутые фильтрующими рукавами. Отфильтрованный от диоксида кремния фтористый аммоний поступает на стадию упарки в выпарные аппараты 1-ой и 2-ой ступеней. На первой стадии раствор фтористого аммония подогревается до 85 С конденсатом сокового пара при атмосферном давлении. Затем раствор подают на вторую стадию упарки, которую ведут в условиях вакуума при температуре 150 С. На этой ступени раствор концентрируется до содержания фтора приблизительно до 56. При выпарке удаляется вода и также протекает процесс термической диссоциации фторида аммония. Упаренный плав поступает в смеситель, где он разбавляется частью фтористого аммония, поступающего после фильтрации. При этом плав охлаждается со скоростью 12 град/мин, до температуры 50 С. Далее плав подается в третий сгуститель с охлаждением, где сгущенная часть отделяется от маточного раствора и непрерывно подается на ленточный фильтр, а маточный раствор возвращается на стадию разбавления и фильтрования. Готовый бифторид аммония после сушки затаривается в полиэтиленовые мешки. Пример. Фторсодержащие газы, полученные при термической сульфатизации бертрандитфенакитового концентрата, абсорбируют водой и получают после концентрирования 150 кг/ч 20 ного раствора КФВК, содержащего 2 2. Полученный раствор перед нейтрализацией предварительно охлаждают в сгустителе с охлаждающей рубашкой до 10 С. Отделяют 10 кг/ч раствора с выпавшим на дно осадком 2 (8). В абсорбер для концентрирования кислоты возвращают 40 кг/ч КФВК, поступающей после сгустителя, а также раствор, оставшийся после фильтрации 2. В реактор с мешалкой и охлаждающей рубашкой непрерывно подают 100 кг/ч 20,11-ной КФВК,содержащей 1,572 и 62,23 кг/ ч аммиачной воды. Полученную суспензию кремнегеля в растворе фторида аммония охлаждают в сгустителе с системой охлаждения до 10 С и отделяют 50 кг/ч суспензии с 26,4-ым содержанием 2. В сгуститель возвращают после фильтрации 2 36,8 кг/ч раствора 4. Раствор фильтруют под давлением 4 атм. и получают 193,2 кг/ч раствора фторида аммония, содержащего в 4 - 15,92 3 0,8 2 0,076. Полученный раствор 4 делят на две час 3 17229 ти, 186,37 кг/ч раствора 4 направляют на упаривание в выпарной аппарат, а 6,83 кг/ч направляют на разбавление. Упарку ведут при 150 С. Получают плав фторида-бифторида аммония в количестве 32,78 кг/ч следующего состава, мас. 42 50,85 4 - 26,97 2 - 0,45. Плав разбавляют 6,83 кг/ч раствором 4 (оставшаяся часть). Разбавленный раствор 42 в количестве 39,61 кг/ч охлаждают до 50 С путем смешения его с маточным раствором, полученным после стадии фильтрования 42, а затем в сгустителе с системой охлаждения - до 10 С. Сгущенный 4 Н 2 непрерывно подают из сгустителя на фильтрование, одну часть Температура охлаждения суспензии бифторида аммония и диоксида кремния. 0 С 10 С 20 С Время между остановками оборудования, ч. По предл. По способу прототипу 120 100 80 Использование предлагаемого способа позволяет интенсифицировать процесс за счет сокращения зарастания оборудования и увеличения времени между его остановками с 30-40 до 80-120 ч., при этом затраты электроэнергии на нагрев воды и промывку оборудования по сравнению с известным способом снижаются на 50-70. Снижение температуры охлаждения ниже 0 С нецелесообразно, так как резко возрастают затраты энергии на создание холода. Температура охлаждения выше 20 С не дает значительного выигрыша в длительности работы оборудования до его остановки на промывку. Реализация предлагаемого способа позволяет предотвратить забивку систем охлаждения кристаллизующимся продуктом. Зарастание сгустителей с охлаждением у выпускного отверстия происходит не ранее, чем через 80-120 часов вместо 30-40 часов по прототипу, что позволяет сократить время между остановками оборудования, и, тем самым повысить производительность технологического процесса в 4 раза. Кроме того, разработанный нами способ получения бифторида аммония позволяет значительно упростить его технологическую схему и его аппаратурное оформление. Процесс, идущий при низких температурах, исключает сплавление массы, готовый продукт получается сыпучим с размером зерна 0,1-1,0 мм. маточного раствора со сгущения возвращают на стадию разбавления, другую часть направляют на промывку фильтра. После фильтрации получают готовый продукт в количестве 11,6 кг/ч бифторида аммония состава, мас. 4 2 - 96,74 - 0,5 2 - 0,1. Зарастание выпускного отверстия в сгустителе с системой охлаждения происходит через 100 ч. Относительные энергозатраты на нагрев воды и промывку оборудования 40. Осуществление способа при охлаждении кристаллизующихся растворов диоксида кремния и бифторида аммония в диапазоне температур от 0 С до 20 С приведены в таблице. Энергозатраты на нагрев воды и промывку оборудования, отн. По По прототипу предлаг. способу 30 100 40 50 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения бифторида аммония, включающий нейтрализацию кремнефтористоводородной кислоты аммиачной водой, отделение образовавшегося диоксида кремния, упаривание раствора полученного фторида аммония до образования плава фторида-бифторида аммония, разбавление последнего, охлаждение разбавленного раствора, кристаллизацию продукта и его отделение, отличающийся тем, что перед нейтрализацией кислоты проводят охлаждение ее раствора до 0-20 С, совмещая его со сгущением и отделением двуокиси кремния, затем после нейтрализации проводят охлаждение раствора образовавшегося фторида аммония до 0-20 С с одновременным сгущением и отделением двуокиси кремния, осветленный фторид аммония направляют на получение фторидабифторида аммония, последующее охлаждение разбавленного сплава фторида-бифторида аммония проводят также с одновременным сгущением и отделением целевого продукта с направлением маточного раствора после сгущения и кристаллизации на стадии разбавления и фильтрации. 2. Способ по п. 1, отличающийся тем, что используют кремнефтористоводородную кислоту, полученную путем абсорбции фторсодержащихся газов- отходов производства редкоземельных металлов. 3. Способ по п. 1, отличающийся тем, что процессы охлаждения осуществляют в сгустителях,снабженных устройствами охлаждения.

МПК / Метки

МПК: C01C 1/16

Метки: получения, бифторида, аммония, способ

Код ссылки

<a href="https://kz.patents.su/6-17229-sposob-polucheniya-biftorida-ammoniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения бифторида аммония</a>