Способ Дагиса восстановления деталей (см.а.с. CCCР 1814605, пат.РК 1178)

Формула / Реферат

Изобретение относится к области обработки металлов, к способам восстановления изношенных деталей машин. Цель изобретения - повышение качества восстановления и упрощение технологии процесса. Способ восстановления деталей включает механическую обработку изношенных поверхностей под ремонтные детали, их установку и поджатие прижимными теплоотводящими элементами в восстанавливаемой поверхности, сварку стыков ремонтных деталей с их дополнительным охлаждением в зоне сварных швов прижимными элементами и обработку на заданный размер. Перед поджатием между сопрягаемыми поверхностями ремонтных и восстанавливаемой деталей, за исключением зон сварных швов, располагают слой клея, а ремонтные детали дополнительно в сварных швах приваривают к восстанавливаемой детали.

Текст

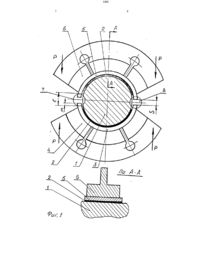

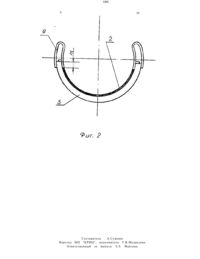

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО ПРИ КАБИНЕТЕ МИНИСТРОВ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ДЕТАЛЕИметаллов, к способам восстановления изношенных деталей машин.Цель изобретения - повышение качества восстановления и упрощение технологии процесса.2 СПОСОб ВОССТЗНОВЛСНИЯ деталей включает механи ческую обработку изношенных поверхностей под ремонтные детали, их установку и поджатие прижимными теплоотводяшими элементами в восстанавливаемой поверхности,сварку стыков ремонтных деталей с их дополнительным охлаждением в зоне сварных швов прижимными элементами и обработку на заданный размер. Перед поджатием между сопрягаемыми поверхностями ремонтных и восстанавливаемой деталей, за исключением зон сварных швов,располагают слой клея, а ремонтные детали дополнительно в сварных швах приваривают к восстанавливаемойдетали.Изобретение относится к области обработки металлов,к способам восстановления изношенных деталей машин,в частности к способам восстановления изношенных шеек коленчатых валов автотракторных и других поршневых двигателей, а также поршневых компрессоров и вакуумных насосов.Известен способ восстановления шеек валов,согласно которому ремонтную деталь изготавливают из стальной ленты. Лентузачищают на войлочном круге и затем деформируют в разрезное кольцо. Поверхность шейки вала протачивают. Поверхность вала и кольца обезжиривают ацетоном и на всей площади наносят клей. Кольцо устанавливают на шейку. В клей в зоне стыка вводят тонкой слой стеклоткани или другого тканного материала, способного выдержать высокую температуру. Кольцо поджимают к шейке. После этого стыки кольца сваривают между собой. Стеклоткань исключает возможность приварки кольца в зоне стыков к валу и обеспечивает затекание клея под сварочный шов. (авторское свидетельство Мг 742095, М.кл. В 23 Р 7/ 00,1978).Основные недостатки этого способа состоят в следующем.Клеевые соединения под действием циклических нагрузок, особенно при повышенных температурах,разупрочняются и разрушаются. Происходит отрыв или смещение ремонтных деталей относительно восстанавливаемых.При наличии в ремонтных и восстанавливаемых деталях масляных каналов, в случае смещения происходит их перекрытие, прекращается поступление смазки в зону трения.В способе-аналоге клея электрически полностью изолирует дополнительную ремонтную деталь от восстанавливаемой. Это затрудняет подвод сварочного тока через восстанавливаемую деталь к дополнительной ремонтной детали и выполнение сварочных работ. Нагрев клея в зоне стыка и тканевого материала,пропитанного клеем, в процессе сварки стыков приводит к обильному образованию газов. В результате, в сварочном шве образуются поры, ухудшающие качество шва и прочность соединения стыков.Известен также способ восстановления изношенных деталей, включающий механическую обработку изношенных поверхностей под ремонтные детали, их установку и поджатие прижимными теплоотводяшими элементами к восстанавливаемой поверхности,сварку стыков ремонтных деталей с их дополнительным охлаж гвиш) (о) 21 (61)дением в зоне сварных швов прижимными элементами И обработку на заданный размер. Согласно этому способу изношенные рабочие поверхности шеек валов обрабатывают под ремонтные детали, выполненные в виде полуколец, устанавливают ремонтные детали на шейки и сваривают их стыки в обжатом состоянии без приварки к шейкам, а затем окончательно обрабатывают. Ремонтные детали дополнительно закрепляют на шейках фиксирующими выступами , входящими в расточку масляных каналов, а выступы Изготавливают термопластическим деформированием ремонтных деталей после сварки стыков. С целью уменьшения термических воздействий, обжатие ремонтных деталей на шейках производят с помощью башмаков с высокой теплопроводностью. (Авторское свидетельство СССР М 15925 7,М.кл.В 23 Р 6/00,1990).Недостатки способа заключаются в том, что для обеспечения высокой надежности, контактирующие поверхности восстанавливаемых и ремонтных деталей должны быть обработаны с высокой точностью, иметь большую опорную поверхность И малую шероховатость. Получение поверхностей,удовлетворяющих указанным требованиям, сопровождается усложнением технологического процесса восстановления И увеличением трудоемкости работ.Применение этого способа показало, что фиксация ремонтных деталей на шейках коленчатых валов при помощи выступов, входящих в углубления, является недостаточной, а процесс сложным.Кроме того, в процессе эксплуатации восстановленных деталей под действием циклических нагрузок происходит смятие И износ микро и макронеровностей контактирующих поверхностей ремонтных и восстанавливаемых деталей. Происходит ослабление посадок, их ускоренное разрушение и уменьшение надежности восстановленных деталей.Целью Изо бретения является повышение качества восстановления и упрощение технологического процесса.Поставленная цель достигается тем, что в способе восстановления деталей, включающем механическую обработку изношенных поверхностей под ремонтные детали, их установку и поджатие прижимными теплоотводящими элементами к восстанавливаемой поверхности, сварку стыков ремонтных деталей с их дополнительным охлаждением в зоне сварных швов прижимными элементами, и обработку на заданный размер, перед поджатием между сопрягаемь 1 мИ поверхностями ремонтных и восстанавливаемой деталей, за исключением зон сварных швов, располагают слой клея, а ремонтные детали дополнительно в сварных швах приваривают к восстанавливаемой детали.На фиг. 1 изображено сечение шейки вала и показано расположение слоя клеящего вещества в зазоре между ремонтной И восстанавливаемой поверхностями.На фиг.2 показан пример защиты зон сварки ремонтных деталей при нанесении клея. На чертежах и в тексте приняты следующие2. Слой клеящего материаламежду ремонтной деталью И восстанавливаемой.4 И 6. Поджимные элементы прижимного приспособления.7 И 8. Сварочные швы, соединяющие в стыках ремонтные детали между собой и присоединяющие их к шейке вала.9. Приспособление, защищающее зону сварки от клея при его нанесении на ремонтную деталь 1 - размер зоны на шейке вала, предохраняемый от попадания клея при его нанесении ш - размер зоны на ремонтной детали, предохраняемый от попадания клея в процессе его нанесения 8 - зазор в стыке ремонтных деталей. Способ по фиг.1 и 2 включает следующие операции. Обработку изношенных и поврежденных поверхностей деталей 1 под дополнительные ремонтные детали 3 И 5 (полукольца, пластины, секторы втулки И т.д.) . Очистку поверхностей ремонтныхИвосстанавливаемых деталей перед нанесением клея. Защиту поверхностей в местах сварки от клея, например, установкой приспособлений 9 (фиг.2) лент, пластин в виде трафаретов Или наносят в зонах сварки клей визуально,ориентируясь на конструктивные элементы поверхностей деталей. Нанесение на заданных участках тонкого слоя клея 2. Удаление защитных приспособлений с поверхностей деталей 3,5 и 1 . Клей может быть нанесен,как на обе контактирующие в соединении поверхности,так и только на одну из них. Установку ремонтных деталей 3 и 5 на поверхности восстанавливаемой детали 1. Ориентировку положения стыков ремонтных деталей И выравнивание зазоров 5 в стыках. Поджатие ремонтных деталей 3 и 5 к восстанавливаемой поверхности детали 1. Для поджима ремонтной детали к восстановленной применяют приспособления, прижимные элементы 4 и 6 которых обеспечивают в процессе сварки стыков отвод тепла от зоны сварки и уменьшение зон термического влияния в заданных пределах. Прижимные элементы могут быть снабжены дополнительными устройствами для подвода охлаждающей среды. В процессе поджима ремонтных деталей к поверхностям восстанавливаемых деталей под действием сил Р происходит заполнение клеящим веществом микро- и макронеровностей, зон неприлегаемости деталей, пустот и вытеснение излишнего клея из зазоров. Сварку стыков ремонтных деталей 3 И 5 выполняют электродуговой сваркой. Швы 7 И 8, одновременно соединяют ремонтные детали между собой И присоединяют их к восстанавливаемой. Проводят полимеризацию клеящего вещества. Согласно Изобретению, прочность соединения ремонтных деталей с восстанавливаемой определяется совместным действием клеевого соединения 2 и сварочных швов 7 и 8. Пример осуществления способа восстановления коренных шеек коленчатых валов у автомобильных двигателей ЗМЗ-5 3.Коленчатые валы двигателей 3 МЗ -5 3 изготовлены из высокопрочного чугуна. Диаметр коренных шеек равен 70 мм, а шатунных 60 мм. Коренные И шатунные шейки снабжены Маслопроводящими каналами.Выбираем толщину ремонтного полукольца на восстановленных шейках равную 2,0 мм, зазор в стыках 5 равным 5 1 0,5 мм, а размер ш 61 мм.Ремонтные полукольца изготавливают из листовой стали 45 толщиной 3 мм. Полукольца термически обрабатывают и они имеют твердость в пределах 40. . .48 НКСэ.Отверстия под масляные каналы в ремонтных полукольцах изготавливают с учетом расположения стыков ремонтных полуколец в зонах наименьшего нагружения или износа.Внутренняя поверхность ремонтных полуколец обработана на токарных станках по режимам чистового растачивания. Для обезжиривания поверхностей в качестве растворителя может быть применен ацетон. В качестве клеящего вещества применен эпоксидный компаунд К-153 с отвердителем полиэтиленполиамином. Для приварки стыков ремонтных полуколец применяют полуавтоматическую электродуговую сварку в среде углекислого газа и сварочную проволоку Св-08 Г 2 С ГОСТ 2246-70, 1,2 мм.Приварку стыков ремонтных полуколец к шейкам выполняют по следующему режиму- напряжение холостого хода источника питания 2821 В- напряжение при сварке 2023 В.Процесс восстановления проводят следующим образом.Устанавливают коленчатый вал на стенд-кантователь,предназначенный для сборки шеек с ремонтными полукольцами и приварки стыков к шейкам. Очищают и обезжириваютшейки. Очищаютиобезжиривают внутреннюю поверхность ремонтных полуколец. На концы ремонтных полуколец устанавливают защитные приспособления 9 и на внутреннюю поверхность наносят тонкий слой клея 2, за исключением зон, прилегающих к стыкам. Снимают с ремонтных полуколец приспособления. Устанавливают ремонтные полукольца 3 и 4 на шейки 1, ориентируют и выравнивают зазоры в стыках 5 . Поджимают ремонтные полукольца к шейкам с усилиемР 8000 20000 Н. Приваривают стыкикщейкам и одновременно сваривают их между собой. После сварки первого стыка 7 переходят к сварке противоположного стыка 8. После сварки стыков производят выдержку, необходимую для отвердения клея, и направляют коленчатые валы на механическую обработку шеек под заданные размеры.Предложенный способ повышает качество восстанавливаемых деталей и их надежность. Дает возможность уменьшить требования к качеству обработки и прилегаемости ремонтных деталей с восстанавливаемыми, а следовательно, упростить технологический процесс восстановления6 ремонтных деталей от восстанавливаемых слоем клея,подводить электрический ток в зону сварки через восстанавливаемую деталь- практически, газы, образовавшиеся при нагреве клея в процессе сварки, не влияют на стабильность горения электрической дуги и качество сварочного шва- увеличивается глубина проплавления восстанавливаемой и ремонтной деталей, повышается надежность сварного соединения- при восстановлении шеек валов усадка металла в сварочных швах и околошовной зоны в процессе охлаждения обеспечивает дополнительное поджатие ремонтных деталей к восстанавливаемым и повышает качество клеевого соединения- усадка швов и околошовной зоны на шейках валов в процессе охлаждения сопровождается дополнительным вытеснением неотвердевшего клея из зазора, поэтому не создаются перенапряжения в ремонтных деталях. вызывающие образование сварочных трещин в околошовных зонах- клей в зазорах обеспечивает получение плотных(герметичных) соединений, повышение прочности посадки при пониженных требованиях к качеству обработки ремонтных и восстанавливаемых деталей- слой клея исключает возможность износа микро- и макронеровностей контактирующих поверхностей и ослабление посадки в условиях эксплуатации,происходит повышение коррозионной стойкости поверхностей деталей в их соединениях- обеспечена возможность повышения прочности соединения ремонтных и восстанавливаемых деталей за счет совместного действия клеевого и сварочного соединения- исключены отказы восстановленных деталей в результате разрушения клеевого соединения в процессе эксплуатации. Слой клея после разрушения клеевого соединения выполняет положительную роль прокладки,а необходимая прочность соединению деталей обеспечивается сварочными швами.Способ восстановления деталей, включающий механическую обработку изношенных поверхностей под ремонтные детали , их установку и поджатие прижимными теплоотводящими элементами к восстанавливаемой поверхности, сварку стыков ремонтных деталей с их дополнительным охлаждением в зоне сварных швов прижимными элементами, и обработку на заданный размер, отличающийся тем,что с Целью повышения качества восстановления и упрощения технологии процесса перед поджатием между сопрягаемыми поверхностями ремонтных и восстанавливаемой деталей, за исключением зон сварных швов, располагают слой клея, а ремонтные детали дополнительно в сварных швах приваривают к восстанавливаемой детали.

МПК / Метки

МПК: B23P 6/00

Метки: 1814605, 1178, дагиса, деталей, пат.рк, см.а.с, способ, cccр, восстановления

Код ссылки

<a href="https://kz.patents.su/5-1494-sposob-dagisa-vosstanovleniya-detalejj-smas-cccr-1814605-patrk-1178.html" rel="bookmark" title="База патентов Казахстана">Способ Дагиса восстановления деталей (см.а.с. CCCР 1814605, пат.РК 1178)</a>

Предыдущий патент: Стенд Дагиса для сборки коленчатых валов

Следующий патент: Устройство инженера Курилова для очистки проволоки.

Случайный патент: Разравниватель