Способ штамповки деталей на листоштамповочных многопозиционных автоматах

Номер инновационного патента: 26444

Опубликовано: 14.12.2012

Формула / Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей па листоштамповочных многопозиционных автоматах (ЛMА) в условиях внецентренного нагружения ползуна.

Рациональное распределение технологических переходов штамповки (вырубки, вытяжных переходов, отбортовки, пробивки отверстий, калибровки и др.) по длине ползуна, позволяющее снизить суммарные нагрузки на левую и правую кривошиппо-ползунную группу деталей, уменьшить смещение и перекосы ползуна и инструмента в условиях динамического нагружения.

Во время рабочего хода ползуна, когда осуществляются одновременно технологические операции: вырубки заготовки, 1-ой и последующих вытяжек с калибровкой, а также завершающие операции за счет перераспределения инструментов по позициям автомата относительно геометрической оси ползуна происходит выравнивание суммарных усилий на левую и правую кривошиппо-ползуниые группы деталей. Вытяжка детали осуществляется с проталкиванием, которая дает возможность уменьшить количество вытяжных операций и более равномерно распределить нагрузку палевую и правую кривошиппо-ползунные группы деталей.

Текст

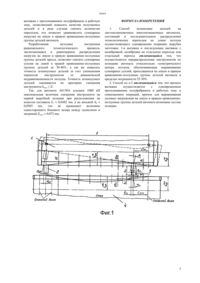

(51) 21 35/00 (2012.01) 21 28/06 (2012.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Рациональное распределение технологических переходов штамповки(вырубки,вытяжных переходов, отбортовки, пробивки отверстий,калибровки и др.) по длине ползуна, позволяющее снизить суммарные нагрузки на левую и правую кривошипно-ползунную группу деталей, уменьшить смещение и перекосы ползуна и инструмента в условиях динамического нагружения. Во время рабочего хода ползуна, когда осуществляются одновременно технологические операции вырубки заготовки, 1-ой и последующих вытяжек с калибровкой, а также завершающие операции за счет перераспределения инструментов по позициям автомата относительно геометрической оси ползуна происходит выравнивание суммарных усилий на левую и правую кривошипно-ползунные группы деталей. Вытяжка детали осуществляется с проталкиванием,которая дает возможность уменьшить количество вытяжных операций и более равномерно распределить нагрузку на левую и правую кривошипно-ползунные группы деталей.(72) Орлова Елена Петровна Поветкин Виталий Васильевич(73) Республиканское государственное предприятие на праве хозяйственного ведения Казахский национальный технический университет им. К.И.Сатпаева Министерства образования и науки Республики Казахстан(56) П.Г.Орлов. Штамповка деталей на листоштамповочных автоматах (основы теории и расчет). - М. Машиностроение, 1980, с.160(54) СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ НА ЛИСТОШТАМПОВОЧНЫХ МНОГОПОЗИЦИОННЫХ АВТОМАТАХ(57) Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей на листоштамповочных многопозиционных автоматах (ЛМА) в условиях внецентренного нагружения ползуна. Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей на листоштамповочных многопозиционных автоматах (ЛМА) в условиях внецентренного нагружения ползуна. Известен способ изготовления деталей сложной формы при последовательном выполнении операций формообразования в сочетании с пробивкой отверстий и резкой Авторское свидетельство РФ 2089315 кл. 21 35/00, 21 28/06. 1997. Способ заключается в том, что пробивка отверстий, отрезка кромок заготовки от полосы или ленты, происходит без отделения междетальной перемычки,которая отделяется только на завершающей гибочной операции, что позволит получить детали с высоким качеством формы, т.к. перемычка позволит центрировать детали на каждой операции гибки. Однако данный способ штамповки осуществляется в последовательном штампе на кривошипном прессе, а не на многопозиционном автомате. Наиболее близким к настоящему изобретению является способ П.Г.Орлов. Штамповка деталей на листоштамповочных автоматах (основы теории и расчет). - М. Машиностроение, 1984, с. 160 по построению технологических процессов многопозиционной штамповки на листоштамповочных многопозиционных автоматах. В работе П.Г.Орлов. Штамповка деталей на листоштамповочных автоматах (основы теории и расчет). - М. Машиностроение, 1984, с. 160 построение технологических процессов основывается на исходном технологическом процессе и его оптимизации путем изменения последовательности операций, изменения силовых режимов с учетом эксцентричного приложения нагрузки и применения разных способов вытяжки. При проектировании листоштамповочных прессов предусмотрен типовой технологический процесс изготовления детали, включающий в себя следующие переходы вырубка заготовки, 1-ая и последующие вытяжки, калибровка, отбортовка дна или отверстия и другие завершающие операции. Штамповка происходит одновременно на всех позициях, причем каждый переход осуществляется соответствующим штампом. Так как усилия деформирования на каждом переходе штамповки различны, то возникает перекос ползуна относительно его геометрической оси и как следствие смещение инструмента, влияющее на точность получаемых изделий. Основными недостатками является 1. Распределение суммарных усилий на переходах многопозиционной штамповки в каждый мгновенный момент времени на левую и правую кривошипноползунную группу деталей относительно геометрического центра ползуна неравномерно из-за различных величин усилий на переходах штамповки,что невозможно учесть силовым расчетом. 2. Технологические расчеты не позволяют определить влияние степени неравномерного распределения нагрузок на перекос ползуна и смещение инструмента и на точность штампуемых деталей. Задачей изобретения является рациональное распределение технологических переходов штамповки 2(вырубки, вытяжных переходов, отбортовки, пробивки отверстий, калибровки и др.) по длине ползуна,позволяющее снизить суммарные нагрузки на левую и правую кривошипно-ползунную группу деталей,уменьшить смещение и перекосы ползуна и инструмента в условиях динамического нагружения. Это достигается тем, что за счет рационального размещения рабочих штампов на ползуне и столе автомата, а именно при наличии холостых позиций и изменения нагружения во времени цикла за счет изменения типового технологического процесса для Л суммарные технологические усилия,приходящиеся на левую и правую кривошипноползунные группы деталей относительно геометрического центра ползуна должны отличаться не более чем на (0,30,33)Р. При штамповке по типовому технологическому процессу разница между величинами усилий на левом и правом шатуне составляет 0,5-0,55 Р. Техническим результатом изобретения является повышение точности штампуемых изделий,равномерное распределение суммарных усилий на левую и правую кривошипно-ползунные группы деталей,снижение перекосов и смещений инструмента, приводящих к износу штампов. Предлагаемый способ рационального распределения технологических переходов штамповки по длине ползуна реализуется следующим образом. Способ иллюстрируется схемой, представленной на фиг.1. На фиг.1 позициями обозначены 1 - ползун 2 верхняя половина штампа 3 - нижняя половина штампа 4 стол пресса-автомата. При ходе ползуна 1 вниз (рабочем ходе) верхние половинки штампов 2, закрепленные на ползуне смыкаются с нижними половинками штампов 3,закрепленными жестко на столе 4 пресса,осуществляется одновременное выполнение технологических операций вырубка заготовки, 1-я вытяжка и последующие вытяжки с проталкиванием,калибровка на отдельном переходе или отдельный завершающий переход. Для оценки силового режима нагружения по длине ползуна производится предварительное измерение усилий на каждом переходе, и регистрируется осциллографом. По полученным осциллограммам строятся графики усилий технологических переходов для рационального технологического процесса детали,штампуемой на Л, которые представлены на фиг.2 и суммарный график нагрузок (фиг.3) на левую и правую кривошипно-ползунные группы деталей,позволяющие уточнить расчетные данные силовых характеристик. На фиг.2 позициями обозначены ( -позиция)- вырубка заготовки-- холостые позиции 1-я вытяжка-- последующие вытяжки с проталкиванием- калибровка на отдельном переходе или отдельный переход 1 - усилие вырубки 3 - усилие первой вытяжки 5 - усилие последующих вытяжек с проталкиванием 7 - усилие калибровки 2,4, 6, 8 - кривая ходографа. Наиболее прогрессивным способом многопереходной штамповки является способ вытяжки с проталкиванием полуфабриката в рабочую зону, позволяющий повысить качество получаемых деталей и в ряде случаев снизить количество переходов, что позволит уравновесить суммарные нагрузки на левую и правую кривошипно-ползунные группы деталей автомата. Разработанная методика построения рационального технологического процесса,заключающаяся в равномерном распределении нагрузок на левую и правую кривошипно-ползунные группы деталей пресса, позволяет снизить суммарные усилия на левой и правой кривошипно-ползунных группах деталей до 30-40, а так же повысить точность штампуемых деталей за счет уменьшения перекосов инструментов от динамической неуравновешенности ползуна. Точность штампуемых деталей оценивается по критерию смещения инструмента. Так, для автомата А 6130 А усилием 1000 кН максимальная величина смещения инструмента на первой вырубной позиции при расположении на консоли составила 10,0482 мм, а на восьмой 80,0565 мм,что не превышает величины одностороннего бокового зазора между пуансоном и матрицей 0,072 мм. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ штамповки деталей на листоштамповочных многопозиционных автоматах,состоящий в последовательном распределении технологических переходов по длине ползуна осуществляющего одновременно операции вырубка заготовки, 1-я вытяжка и последующие вытяжки с калибровкой, калибровка на отдельном переходе или отдельный переход отличающийся тем, что осуществляется перераспределение инструментов по позициям автомата относительно геометрического центра ползуна, обеспечивающие выравнивание суммарных усилий, приходящихся на левую и правую кривошипно-ползунные группы деталей автомата в пределах погрешности 25-30. 2. Способ по п.2 отличающийся тем, что процесс вытяжки осуществляется с одновременным проталкиванием полуфабриката в рабочую зону и совмещением операций, причем для выравнивания силовых нагружении на левую и правую кривошипноползунные группы деталей автомата возможны пустые позиции.

МПК / Метки

МПК: B21D 35/00, B21D 28/06

Метки: многопозиционных, листоштамповочных, штамповки, деталей, автоматах, способ

Код ссылки

<a href="https://kz.patents.su/4-ip26444-sposob-shtampovki-detalejj-na-listoshtampovochnyh-mnogopozicionnyh-avtomatah.html" rel="bookmark" title="База патентов Казахстана">Способ штамповки деталей на листоштамповочных многопозиционных автоматах</a>

Предыдущий патент: Устройство для обработки минеральных и органических материалов в жидкости

Следующий патент: Способ непрерывной горячей прокатки непрерывнолитых слябов

Случайный патент: Способ Булдакова сепарации пыли от газа в трубопроводе, отводящем газ от промышленного объекта и устройство для его осуществления