Газоструйный акустический диспергатор

Номер инновационного патента: 24681

Опубликовано: 17.10.2011

Авторы: Зейфман Валентин Маркович, Тусупбаев Несипбай Куандыкович, Найманбаев Мадали Абдуалиевич

Формула / Реферат

Изобретение относится к устройствам для распыления однородных жидкостей, эмульсий и суспензий путем воздействия на них струи сжатого газа, преимущественно воздуха, и может бьгхь использовано в различных отраслях промышленности, предпочтительно, в металлургии, например, для диспергирования жидкого топлива и рудных пульп.

Газоструйный акустический диспергатор содержит корпус и коаксиально установленную в нем конусную втулку с центральным отверстием, коническая поверхность которой плотно прилегает к конической поверхности выходного отверстия корпуса, при этом в головке втулки нарезаны прямолинейные пазы, сообщающиеся с полостью корпуса и образующие отдельные сопла для прохода сжитого газа, а по оси корпуса в центральном отверстии втулки установлен стержень с образованием кольцевого канала для подвода диспергируемого материала, причем один конец стержня неподвижно закреплен, а другой конец выступает за наружный торец корпуса на длину, превышающую расстояние от торца корпуса до точки пересечения оси паза с поверхностью стержня, при этом стержень выполнен разъемным.

Достигаемым техническим результатов предлагаемого изобретения является повышение интенсивности диспергирования при акустической обработке дисперсных материалов, преимущественно суспензий.

Текст

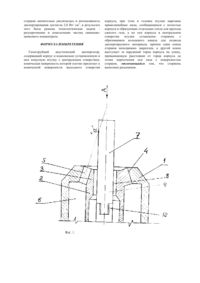

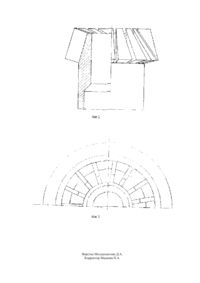

(51) 01 3/04 (2010.01) 06 1/10 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(72) Зейфман Валентин Маркович Найманбаев Мадали Абдуалиевич Тусупбаев Несипбай Куандыкович(73) Акционерное общество Центр наук о земле,металлургии и обогащения(57) Изобретение относится к устройствам для распыления однородных жидкостей, эмульсий и суспензий путем воздействия на них струи сжатого газа, преимущественно воздуха, и может бьгхь использовано в различных отраслях промышленности, предпочтительно, в металлургии,например, для диспергирования жидкого топлива и рудных пульп. Газоструйный акустический диспергатор содержит корпус и коаксиально установленную в Изобретение относится к устройствам для распыления однородных жидкостей, эмульсий и суспензий путем воздействия на них струи сжатого газа, преимущественно воздуха, и может быть использовано в различных отраслях промышленности, предпочтительно, в металлургии,например, для диспергирования жидкого топлива и рудных пульп. Известен газоструйный акустический дис пергатор, содержащий корпус и коаксиально установленную в нем конусную втулку с центральным отверстием. Коническая поверхность втулки плотно прилегает к конической поверхности выходного отверстия корпуса. В головке втулки нарезаны прямолинейные пазы, сообщающиеся с полостью корпуса и образующие отдельные сопла для прохода сжатого газа. По оси корпуса в центральном отверстии втулки установлен стержень с образованием кольцевого канала для подвода диспергируемого материала, причем один конец стержня неподвижно закреплен, а другой конец выступает за наружный торец корпуса на длину,превышающую расстояние от торца корпуса до нем конусную втулку с центральным отверстием,коническая поверхность которой плотно прилегает к конической поверхности выходного отверстия корпуса, при этом в головке втулки нарезаны прямолинейные пазы, сообщающиеся с полостью корпуса и образующие отдельные сопла для прохода сжитого газа, а по оси корпуса в центральном отверстии втулки установлен стержень с образованием кольцевого канала для подвода диспергируемого материала, причем один конец стержня неподвижно закреплен, а другой конец выступает за наружный торец корпуса на длину,превышающую расстояние от торца корпуса до точки пересечения оси паза с поверхностью стержня, при этом стержень выполнен разъемным. Достигаемым техническим результатов предлагаемого изобретения является повышение интенсивности диспергирования при акустической обработке дисперсных материалов,преимущественно суспензий. точки пересечения оси паза с поверхностью стержня(предпатент РК 17067, опубл. 15.03.2006). Недостатком известного устройства является недостаточная интенсивность акустических колебаний, необходимая для более тонкого измельчения минеральных частиц. Достигаемым техническим результатом предлагаемого изобретения является повышение интенсивности диспергирования при акустической обработке дисперсных материалов,преимущественно суспензий. Указанный результат достигается в конструкции газоструйного акустического диспергатора,содержащего корпус и коаксиально установленную в нем конусную втулку с центральным отверстием,коническая поверхность которой плотно прилегает к конической поверхности выходного отверстия корпуса, при этом в головке втулки нарезаны прямолинейные пазы, сообщающиеся с полостью корпуса и образующие отдельные сопла для прохода сжатого газа, а по оси корпуса в центральном отверстии втулки установлен стержень с образованием кольцевого канала для подвода диспергируемого материала, причем один конец стержня неподвижно закреплен, а другой конец выступает за наружный торец корпуса на длину,превышающую расстояние от торца корпуса до точки пересечения оси паза с поверхностью стержня, при этом стержень выполнен разъемным. Сущность изобретения заключается в следующем. Измельчение частиц суспензии в диспергаторе происходит благодаря совместному интенсивному воздействию на диспергируемый материал аэродинамических сил и акустических высокочастотных колебаний газа. Под действием аэродинамических сил газа поток материала, имеющий относительно небольшую толщину на поверхности центрального стержня,диспергируется с образованием мелких капель и твердых частиц суспензии. При взаимодействии с плотным потоком акустической энергии капли и твердые частицы приобретают интенсивные высокочастотные колебательные движения, в результате чего происходит дополнительное более тонкое диспергирование капель. Кроме того,твердые частицы испытывают кавитационное воздействие, способствующее разупрочнению и измельчению частиц. Добиться более высокой степени диспергирования возможно созданием регулируемого акустического резонанса частоты собственных продольных колебаний стержня и дискретных излучаемых частот. В предлагаемом изобретении предусмотрена возможность регулирования частоты собственных продольных колебаний стержня путем выполнения стержня разъемным и обеспечения тем самым возможности замены материала и изменения размеров заменяемой части стержня. Для повышения интенсивности диспергирования суспензии,осуществляемого лишь при определенной дискретной частоте акустического излучения, размеры и материал заменяемой части стержня выбирают такими, чтобы частота собственных продольных колебаний стержня совпадала с дискретной частотой акустического излучения, обеспечивая условия для создания резонанса колебаний стержня, при этом амплитуда продольных колебаний стержня увеличивается. На фиг.1 показан общий вид газоструйного акустического диспергатора, продольный разрез, на фиг.2 - втулка, вид сбоку и продольный разрез, на фиг.3 - вид А на фиг. 1. Газоструйный акустический диспергатор содержит корпус 1, в котором коаксиально установлена конусная втулка 2 с центральным отверстием 3. Коническая поверхность 4 втулки 2 плотно прилегает к конической поверхности выходного отверстия корпуса 1, В головке втулки нарезаны прямоугольные пазы 5, которые сообщаются с полостью 6 корпуса и образуют отдельные сопла для прохода сжатого газа. По оси корпуса в центральном отверстии 3 установлен стержень 7 с образованием между ним и втулкой 2 кольцевого канала 8 для подвода диспергируемого материала. Стержень 7 выступает за наружный торец корпуса на длину, превышающую расстояние от торца до точки а пересечения оси паза 5 с поверхностью стержня. В стержне 7 выполнен разъем (например, винтовой), образующий две части стержня заменяемую часть 9, выступающую за наружный торец корпуса, и неподвижно закрепленную часть 10. Газоструйный акустический дисперщтор работает следующим образом. В полость 6 корпуса 1 подают под давлением газ, преимущественно сжатый воздух, который поступает в пазы 5,нарезанные в головке втулки 2, а диспергируемый материал подают в кольцевой канал 8 (линии подвода газа и диспергируемого материала не показаны). Струи газа, вытекающие со звуковой или сверхзвуковой скоростью из пазов 5, направлены на центральный стержень 7 под острым углом, что обеспечивает при отражении от поверхности стержня возникновение у каждой струи осциллирующего косого скачка уплотнения и таким образом преобразование кинетической энергии газа в акустические колебания с минимальными диссипативными потерями энергии. Вся система скачков уплотнения создает плотный поток акустической энергии, взаимодействующий с диспергирующим материалом, истекающим из кольцевого канала 8 вдоль стержня 7. В то же время выходящие струи газа создают вокруг кольцевого канала область относительного разрежения,которое, распространяясь по каналу, способствует равномерному распределению массы диспергируемого материала по поверхности центрального стержня. Подобранные материал и размер заменяемой части стержня обеспечивают резонанс продольных колебаний стержня с дискретной частотой акустического излучения. В результате достигается существенное увеличение степени диспергирования суспензий. Пример. В известной конструкции для диспергирования водно-угольной суспензии сжатым воздухом под давлением 6,2 кГс/см 2 с дискретной частотой акустического излучения 18 кГц использовался цилиндрический центральный стержень,выполненный из инструментальной стали (без разъема). Интенсивность диспергирования составила 0,4 Вт/ см 2. В предлагаемой конструкции для диспергирования рудной пульпы с целью разупрочнения и измельчения более прочного, чем уголь, материала -частиц свинцово-цинкового концентрата использовали стержень с разъемом. Выступающую за наружный торец корпуса часть стержня заменили на другую того же диаметра, но длиннее на 4 см и выполненную из железомарганцевого сплава (сплав Гатфельда), с расчетной частотой собственных продольных колебаний 22 кГц. Диспергирование рудной пульпы осуществляли сжатым воздухом под давлением 8,1 кГс/см 2 с дискретной частотой акустического излучения 22 кГц. Благодаря созданным условиям для совпадения частоты собственных продольных колебаний стержня с дискретной частотой акустического излучения амплитуда продольных колебаний стержня значительно увеличилась и интенсивность диспергирования достигла 2,0 Вт/ см 2, в результате чего была решена технологическая задача разупрочнение и измельчение частиц свинцовоцинкового концентрата. ФОРМУЛА ИЗОБРЕТЕНИЯ Газоструйный акустический диспергатор,содержащий корпус и коаксиально установленную в нем конусную втулку с центральным отверстием,коническая поверхность которой плотно прилегает к конической поверхности выходного отверстия корпуса, при этом в головке втулки нарезаны прямолинейные пазы, сообщающиеся с полостью корпуса и образующие отдельные сопла для прохода сжатого газа, а по оси корпуса в центральном отверстии втулки установлен стержень с образованием кольцевого канала для подвода диспергируемого материала, причем один конец стержня неподвижно закреплен, а другой конец выступает за наружный торец корпуса на длину,превышающую расстояние от торца корпуса до точки пересечения оси паза с поверхностью стержня, отличающийся тем, что стержень выполнен разъемным.

МПК / Метки

Метки: акустический, газоструйный, диспергатор

Код ссылки

<a href="https://kz.patents.su/4-ip24681-gazostrujjnyjj-akusticheskijj-dispergator.html" rel="bookmark" title="База патентов Казахстана">Газоструйный акустический диспергатор</a>

Предыдущий патент: Устройство для очистки газообразных выбросов от твердых частиц

Следующий патент: Медные катализаторы с активной фазой в виде наночастиц для оксигенирования С6 – С8 алканов

Случайный патент: Устройство централизованной смазки, преимущественно для трикотажных машин