Смесь бетонная

Номер инновационного патента: 27323

Опубликовано: 16.09.2013

Авторы: Гакштетер Геннадий Владимирович, Корниенко Павел Васильевич

Формула / Реферат

Изобретение относится к области промышленности строительных материалов и может использоваться в производстве жаростойких бетонных и железобетонных изделий и конструкций заводского изготовления с предельно допустимой температурой эксплуатации до 1200 °С.

Смесь бетонная включает шлаковый заполнитель, вяжущее вещество, минеральную добавку и воду, отличается тем, что в состав смеси в качестве вяжущего вещества вводится портландцемент 11Ц 400 Д20, а в качестве минеральной добавки - ультрадисперсный порошок ферросилиция, при следующем соотношении компонентов в процентах по массе:

шлак фракции 0-5 мм - 50-75;

портландцемент ПЦ 400 Д20 - 15-30;

ультрадисперсный порошок ферросилиция - 1-7;

вода -5-12.

Технический результат заключается в повышении относительной остаточной прочности на сжатие образцов из защищаемой смеси бетонной после нагрева при 800 °С до 63-65 %, увеличении их термостойкости до 14 водяных теплосмен.

Текст

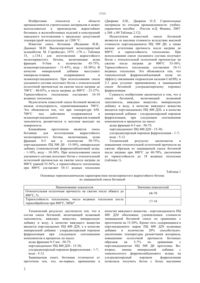

(51) 04 28/04 (2006.01) 04 28/08 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ добавку и воду, отличается тем, что в состав смеси в качестве вяжущего вещества вводится портландцемент ПЦ 400 Д 20, а в качестве минеральной добавки - ультрадисперсный порошок ферросилиция, при следующем соотношении компонентов в процентах по массе шлак фракции 0-5 мм - 50-75 портландцемент ПЦ 400 Д 20 - 15-30 ультрадисперсный порошок ферросилиция - 1-7 вода -5-12. Технический результат заключается в повышении относительной остаточной прочности на сжатие образцов из защищаемой смеси бетонной после нагрева при 800 С до 63-65, увеличении их термостойкости до 14 водяных теплосмен.(76) Гакштетер Геннадий Владимирович Корниенко Павел Васильевич(56) Дворкин Л.И., Дворкин О.Л. Строительные материалы из отходов промышленности / учебносправочное пособие. Ростов н/Д. Феникс, 2007,с.368 с.80, таблица 2.12(57) Изобретение относится к области промышленности строительных материалов и может использоваться в производстве жаростойких бетонных и железобетонных изделий и конструкций заводского изготовления с предельно допустимой температурой эксплуатации до 1200 С. Смесь бетонная включает шлаковый заполнитель, вяжущее вещество, минеральную Изобретение относится к области промышленности строительных материалов и может использоваться в производстве жаростойких бетонных и железобетонных изделий и конструкций заводского изготовления с предельно допустимой температурой эксплуатации до 1200 С. Известна смесь бетонная (Федынин И.И.,Диамант М.И. Высокопрочный мелкозернистый шлакобетон. М. Стройиздат, 1975. -176 с. Таблица 33, с.134.) для изготовления жаростойкого мелкозернистого бетона,включающая шлак фракции 0-5 мм в количестве 45-75. шлакопортландцемент - 11-45, воду - 10-30). В качестве минеральной добавки выступают минералы-плавни,содержащиеся в шлакопортландцементе. При использовании смеси указанного состава получают бетон с относительной остаточной прочностью на сжатие после нагрева до 700 С - 80-83, а после нагрева до 800 С - 23-27. Термостойкость теплосмены составляет 16-18 водяных теплосмен. Недостатком известной смеси бетонной является низкая огнеупорность, ограничивающаяся 700 С. Это объясняется тем, что при температуре 650700 С под действием содержащихся в шлакопортландцементе минералов-плавней заполнитель размягчается и местами выходит на поверхность. Ближайшим прототипом является смесь бетонная для изготовления жаростойкого мелкозернистого бетона, включающая, шлак фракции 0-5 мм в количестве 50-75,портландцемент ПЦ 500 Д 0 - 15-50, минеральную добавку (тонкомолотый ферромолибдеповый шлак- 1-10, воду - 10-30. При использовании смеси указанного состава получают бетон с относительной остаточной прочностью на сжатие после нагрева до 800 С равной 53-56, а термостойкость теплосмены при 800 С составляет 10-11 водных теплосмен(Дворкин Л.И., Дворкпн О.Л. Строительные материалы из отходов промышленности учебносправочное пособие . -Ростов н/Д Феникс, 2007. с.368 с.80 Таблица 2.12). Недостатком известной смеси бетонной являются ее высокая стоимость вследствие высокой стоимости портландцемента ПЦ 500 Д 0, а также низкие остаточная прочность после нагрева до 800 С и термостойкость теплосмены. При использовании смеси указанного состава получают бетон с относительной остаточной прочностью на сжатие после нагрева до 800 С 53-56. Термостойкость теплосмены составляем 10-11 водяных теплосмен. Это объясняется тем, что тонкомолотый ферромолибденовый шлак по эффекту связывания гидроксидов кальция Са(ОН)2 в 2-3 раза уступает применяемому в защищаемой смеси бетонной ультрадисперсному порошкл ферросилиция. Сущность изобретения заключается в том, что в смеси бетонной,включающей шлаковый заполнитель, вяжущее вещество, минеральную добавку и воду, в качестве вяжущего вещества вводится портландцемент ПЦ 400 Д 20, а в качестве минеральной добавки - ультрадисперсный порошок ферросилиция, при следующем соотношении компонентов в процентах по массе шлак фракции 0-5 мм - 50-75 портландцемент ПЦ 400 Д 20 - 15-30 ультрадисперсный порошок ферросилиция - 1-7 вода - 5-12. Технический результат заключается в повышении относительной остаточной прочности на сжатие образцов из защищаемой смеси бетонной после нагрева при 800 С до 68-70, увеличении их термостойкости до 18 водяных теплосмен Таблица 1 Основные термомеханические характеристики мелкозернистого жаростойкого бетона из защищаемой смеси бетонной Наименование показателя Относительная остаточная прочность на сжатие после обжига до 800 С,Термостойкость теплосмены, число водяных теплосмен после термообработки при 800 С, МПа Технический результат достигается тем. что в состав смеси бетонной, включающей шлаковый заполнитель, вяжущее вещество, минеральную добавку и воду, в качестве вяжущего вещества вводится портландцемет ПЦ 400 Д 20, а в качестве минеральной добавки - улырадисперсный порошок ферросилиция при следующем соотношении компонентов в процентах по массе шлак фракции 0-5 мм - 50-75 портландцемент ПЦ 400 Д 20 - 15-30 ультрадисперспый порошок ферросилиция - 1-7 вода - 5-12. Защищаемая смеет, бетонная отличается от прототипа тем, что, во-первых, применение в 2 качестве вяжущего вещества - портландцемента ПЦ 400 Д 20 обосновано удешевлением стоимости защищаемой бетонной смеси по сравнению с прототипом на 15-20. Кроме того, содержащиеся в портландцементе марки ПЦ 400 Д 20 шлаковые добавки в количестве 20 способствуют увеличению температуры размягчения материала,повышению остаточной прочности бетонных образцов на 5-7 по сравнению с портландцементом ПЦ 500 Д 0 прототипа. Вовторых,замена минеральной добавки с тонкомолотого ферромолибденового шлака на ультрадисперсный порошок ферросилиция позволила получить бетон с более высокими термомеханическими свойствами остаточная прочность на сжатие возросла дополнительно на 14-15,термостойкость теплосмены на 30(таблица 2). Это объясняется тем, что ультрадисперсный порошок ферросилиция, обладая более высокой пуццолановой активностью по сравнению с тонкомолотым ферромолибденовым шлаком,взаимодействует с гидроксидом кальция Са(ОН)2,выделяющимся в процессе гидратации портландцемента, образует более прочное и термостойкое соединение - труднорастворимый низкоосновный гидросиликат кальция мелкокристаллической формы типа 1-го порядка. Ультрадисперсный порошок ферросилиция получают при улавливании пыли рукавных фильтров при производстве ферросплавов. Пример. В гравитационный бетоносмеситель последовательно дозировали сухие компоненты состава защищаемой смеси бетонной шлак-фракции 0-5 мм 63,портландцемент 22,ультрадисперсный порошок ферросилиция - 4. Перемешивали смесь в течение 1,5 минут. Затем затворили смесь водой - 11 и перемешивали в течение 2 минут. Формовали образцы в соответствии с общепринятыми параметрами уплотнения на вибростоле с частотой 3000200 кол/мин и амплитудой 0,35 мм. Твердение образцов осуществлялось при температуре 201 С и влажности 955 при атмосферном давлении. Образцы испытывали па предел прочности при сжатии после ТВО и сушки при 100 С,относительную остаточную прочность на сжатие после нагрева до 800 С и термостойкости теплосмены. Температура сушки образцов и их последующего нагрева назначалась в соответствии с ГОСТ 20910-90 Бетоны жаростойкие. Технические условия - для жаростойких бетонов с предельно допустимой температурой эксплуатации до 1200 С температура сушки составляет 1055 С, а температура нагрева - 800 С. В таблице 2 приведены сравнительные свойства образцов бетона, полученных из смеси бетонной по прототипу (состав 1) и защищаемой смеси бетонной (состав 2). Таблица 2 Термомеханические свойства образцов из защищаемой смеси бетонной и образцов из бетонной смеси по проточину Относительная остаточная прочность на сжатие после обжига до 800 С,Тонкомолотым ферромолибденовый шлак Ультрадисперсный порошок ферросилиция ФОРМУЛА ИЗОБРЕТЕНИЯ Смесь бетонная,включающая шлаковый заполнитель, вяжущее вещество, минеральную добавку и воду, отличающаяся тем, что в состав смеси в качестве вяжущего вещества вводят портландцемент ПЦ 400 Д 20, а в качестве минеральной добавки ультрадисперсный порошок ферросилиция, при следующем соотношении компонентов в процентах по массе шлак фракции 0-5 мм - 50-75 портландцемент ПЦ 400 Д 20 - 15-30 ультрадисперсный порошок ферросилиция - 1-7 вода - 5-12.

МПК / Метки

МПК: C04B 28/04, C04B 28/08

Код ссылки

<a href="https://kz.patents.su/3-ip27323-smes-betonnaya.html" rel="bookmark" title="База патентов Казахстана">Смесь бетонная</a>

Предыдущий патент: Сухая цементная смесь

Следующий патент: Смесь сухая теплоизоляционная “SKAVER”

Случайный патент: Способ профилактики синдрома провисания толстокишечного трансплантата при пластике пищевода