Способ получения химически активного доломита во вращающихся печах

Номер патента: 16292

Опубликовано: 15.08.2008

Авторы: Абишев Эрик Жаныбекович, Юст Гельмут Вольдемарович, Богомяков Владимир Иванович, Зазуля Виктор Михайлович, Микляев Александр Павлинович

Формула / Реферат

Изобретение относится к черной металлургии, аименно к производству обожженного доломита, применяемого в технологии выплавкистали для быстрого наведения однородного магнезиального шлака.

Текст

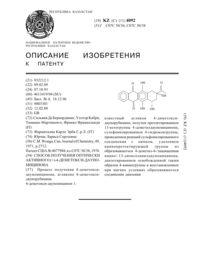

(51) 04 2/10 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Технический результат достигается тем, что согласно способу получения обожженного доломита во вращающейся печи обжиг сырого доломита осуществляют в длинном низкотемпературном факеле с зоной обжига длиной 2,5-2,7 м при температуре 1000-1150 , со скоростью движения материала 0,416 м/мин и скоростью нагрева материала 25 С/мин. Способ получения обожженного доломита осуществляют во вращающейся печи длиной 75 м и диаметром в просвете 2,8-3,1 м,состоящей из загрузочного и выгрузочного устройства, топливной горелки и тяго-дутьевых вентиляторов. Обжигу подвергают сырой доломит с содержанием фракции 10-40 мм до 95 . Физико-химический состав,СаО - 31,19 МО - 20,41 2 - 0,41 потери массы при прокаливании (пмпп) - 46,5- 0,03 прочие 1,46 плотность - 2,68 г/см 3 пористость - 5,9. Предлагаемый способ обеспечивает получение обожженного доломита с остаточным СО 2 не более 1,5 , с плотностью не более 1,5-1,74 г/см 3 и реакционной способностью до 45 секунд. Преимущество способа заключается в более быстром усвоении и наведениив конвертерном шлаке, что способствует увеличению стойкости футеровки конвертера.(72) Зазуля Виктор Михайлович Микляев Александр Павлинович Богомяков Владимир Иванович Абишев Эрик Жаныбекович Юст Гельмут Вольдемарович(73) Акционерное общество АрселорМиттал Темиртау(54) СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ АКТИВНОГО ДОЛОМИТА ВО ВРАЩАЮЩИХСЯ ПЕЧАХ(57) Изобретение относится к черной металлургии,а именно к производству обожженного доломита,применяемого в технологии выплавки стали для быстрого наведения однородного магнезиального шлака. Технический результат изобретения заключается в получении обожженного доломита с высокой химической активностью за счет удаления СО 2 без уплотнения материала (перекристаллизации). 16292 Изобретение относится к черной металлургии, а именно к производству обожжнного доломита,применяемого в технологии выплавки стали для быстрого наведения однородного магнезиального шлака. Известен способ получения полуобожженного доломита или так называемого каустического доломита, состав которого отвечает формуле хСаСО 3 уМ, т.е. продукт, в котором карбонат кальция почти полностью сохранился, тогда как МСО 3 уже разрушен. Этот продукт обжига отличается наибольшей активностью содержащейся в нм окиси магния, которая быстро вступает в реакцию (Григорьев П.Н. Известь, е производство и применение. Стройиздат, 1944). Недостатком известного способа является получение обожженного доломита с остаточным карбонатом кальция. При применении его в конвертерной плавке необходима дополнительная тепловая энергия для удаления остаточного 2 из доломита, что в свою очередь требует увеличения времени ведения плавки, и в целом влияет на технико-экономические показатели. Известен способ получения обожженного доломита во вращающихся печах, обожжнного при температуре выше 1400-1700 С, до спекания(плотность более 3 г/см 3), так называемый намертво обожжнный доломит, используемый для производства огнеупоров. Основное требование получение обожжнного материала, устойчивого против действия влаги (Брусиловский Г.В. Производство извести. М. Изд. Государственное научно-техническое издательство химической литературы, 1954, с. 45). Недостатком применения намертво обожжнного доломита в конвертерной плавке является низкая растворимость в шлаках, т.е. за время ведения плавки доломит, не прореагировав,сливается со шлаком. Наиболее близким по технической сущности к предлагаемому изобретению является способ получения обожжнного доломита во вращающихся печах, обожжнного при температуре 1000-1150 С до полного удаления СО 2 с уплотнением от 1,75 до 2,9 г/см 3. Данный материал служит для заправки мартеновских печей,имеет реакционную способность (время гашения) более 5 минут, состав которого отвечает формуле хСаОуМО (ОСТ 1485-82). При применении мартеновского доломита в конвертерной плавке необходимо дополнительное время ведения плавки для обеспечения реагирования и наведения однородного магнезиального шлака. Технический результат изобретения заключается в получении обожжнного доломита с высокой химической активностью за счет удаления без уплотнения материала СО 2(перекристаллизации). Технический результат достигается тем, что согласно способу получения обожжнного доломита во вращающейся печи обжиг сырого доломита осуществляют в длинном низкотемпературном 2 факеле с зоной обжига длиной 2,5-2,7 м при температуре 1000-1150 С, со скоростью движения материала 0,416 м/мин и скоростью нагрева материала 25 С/мин. Предлагаемый способ обеспечивает получение обожжнного доломита с остаточным 2 не более 1,5 , с плотностью не более 1,5-1,74 г/см 3 и реакционной способностью до 45 секунд. Большое влияние на структурное изменение(уплотнение) доломита оказывает время пребывания материала в зоне высоких температур (1000-1150). Продолжительное время пребывания способствует росту кристаллов доломита и его уплотнению. Для получения мелкокристаллической структуры доломита время его прохождения через зону обжига необходимо сокращать. Это условие оговаривается скоростью движения материала 0,416 м/мин в зоне обжига длиной 2,5-2,7 м со скоростью нагрева 25 С/мин. Прохождение доломита с меньшей скоростью движения приводит к полному удалению СО 2,изменению структуры обожжнного доломита и его уплотнению (более 1,75 г/см 3). Прохождение доломита с большей скоростью движения приводит к неполному удалению СО 2, изменению структуры сырого доломита с остаточной плотностью от 2,68 до 1,75 г/см 3. Скорость нагрева доломита определяет размеры зоны обжига. Отклонение в скорости нагрева ниже 25 С/мин увеличивает размеры высокотемпературной зоны,что способствует полному удалению СО 2, изменению структуры обожжнного доломита и его уплотнению (более 1,75 г/см 3). Выбор значения скорости нагрева более 25 С/мин обусловлен трудностью в организации факела с зоной обжига менее 2,5 м. На чертеже представлена схема, поясняющая предлагаемый способ обжига доломита. Способ осуществляют следующим образом. Исходный, сырой доломит загружают во вращающуюся печь 1. За счет уклона вращающейся печи в сторону выгрузки (3,5 к горизонту) материал движется по печи, претерпевая нагрев,осуществляемый отходящими дымовыми газами по прямоточно-противоточной схеме в интервале температур 650-1150 С. Необходимую скорость нагрева и движения доломита задают скоростью вращения печи. Доломит последовательно проходит стадии обжига, а именно зону удаления гидратной влаги 2, зону подогрева 3 вплоть до температуры начала интенсивного разложения (1000 С) - до зоны обжига 4. Организованный за счет топлива и воздуха факел 5 имеет длину 20-20,2 м, в том числе высокотемпературную зону обжига размером 2,5-2,7 м. Колебания длины зон по печи зависят от неоднородности кусков применяемого доломита. Компрессорный и вентиляторный воздух подают в печь вкупе с жидким топливом за счет конструкции горелочного устройства 6. Дополнительный воздух поступает через специально организованные подсосы в печи 7. Дымовые газы посредством 16292 дымососа 8 проходят через электрофильтры для улавливания пылевидного материала. Способ получения обожжнного доломита осуществляют во вращающейся печи длиной 75 м и диаметром в просвете 2,8-3,1 м, состоящей из загрузочного и выгрузочного устройства, топливной горелки и тяго-дутьевых вентиляторов. Обжигу подвергают сырой доломит с содержанием фракции 10-40 мм до 95 . Физикохимический состав,СаО - 31,19 МО - 20,41 2 - 0,41 потери массы при прокаливании (пмпп) 46,5 -0,03 прочие - 1,46 плотность - 2,68 г/см 3 пористость - 5,9. Пример 1 Доломит в количестве 23 т/час через весодозатор, посредством конвейерных лент и загрузочного устройства вводят во вращающуюся печь. Нагрев доломита осуществляют отходящими дымовыми газами. Скорость нагрева и движения доломита регулируют скоростью вращения печи,составляющей 1,19 оборотов в минуту. Расход топлива изменяют таким образом, чтобы скорость нагрева составляла 25 С/мин. Обжиг доломита осуществляют в зоне обжига при температуре 10001150 . Для обжига используют специально подготовленное жидкое топливо с теплотворной способностью 8800 ккал/кг. Скорость движения доломита по печи измеряют секундомером,посредством замера количества оборотов печи, а изменение температуры по зонам печи определяют по показаниям термопары, установленной на загрузочном торце печи, а также приборамии тепловизором типа 35. Результаты обжига доломита приведены в таблице. Как видно из таблицы, наиболее высокие показатели химической активности доломита получают при скорости движения доломита 0,416 м/мин и скорости нагрева 25 С/мин (вариант 1). Отклонение скорости движения и нагрева доломита от их оптимальных значений в меньшую сторону(вариант 2 и 3) ведет к уплотнению материала и снижению показателя активности обожжнного доломита. Превышение скорости движения и нагрева доломита (вариант 4 и 5) от их оптимальных значений приводит к увеличению времени гашения и высокой остаточной плотности. Преимущество предлагаемого способа заключается в более быстром усвоении и наведении МО в конвертерном шлаке, что способствует увеличению стойкости футеровки конвертера. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ получения химически активного доломита во вращающихся печах, путем обжига в интервале температур 1000-1150 С отличающийся тем, что обжиг доломита осуществляют в длинном низкотемпературном факеле с зоной обжига длиной 2,5-2,7 м, со скоростью движения материала в зоне обжига 0,416 м/мин и скоростью нагрева материала 25 С/мин.

МПК / Метки

МПК: C04B 2/10

Метки: печах, вращающихся, активного, химически, доломита, получения, способ

Код ссылки

<a href="https://kz.patents.su/3-16292-sposob-polucheniya-himicheski-aktivnogo-dolomita-vo-vrashhayushhihsya-pechah.html" rel="bookmark" title="База патентов Казахстана">Способ получения химически активного доломита во вращающихся печах</a>

Предыдущий патент: Способ лечения ожоговых ран

Следующий патент: Гидромашина (варианты)

Случайный патент: Способ получения вакцины против ящура