Способ получения цементного клинкера

Номер патента: 1540

Опубликовано: 15.12.1994

Авторы: Евсеев Георгий Алексеевич, Маков Евгений Павлович, Ростовцев Эдуард Иванович, Хлебов Вячеслав Прокофьевич

Формула / Реферат

Изобретение относится к способам получении цементного клинкера и может быть использовано в промышленности строительных материалов. Цель изобретения - снижение энергозатрат на помол. Способ получения цементного клинкера включает приготовление сырьевой смеси, ее помол, скоростную высокотемпературную декарбонизацию при 1150-1350oС, обжиг во вращающейся печи и охлаждение. Скоростной высокотемпературной декарбонизации подвергают сырьевую смесь фракции 1-60 мм, которую перед подачей на обжиг размалывают без охлаждения.

Текст

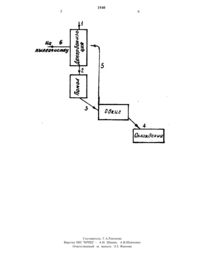

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО ПРИ КАБИНЕТЕ МИНИСТРОВ РЕСПУБЛИКИ КАЗАХСТАН(56) Авторское свидетельство СССР М 1675254,С 04 В 7/44, 1989 /прототип/(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА.Изобретение относится К способам получения цементного клинкера и может быть использовано в промышленности строительных материалов.Известен полусухой способ получения цементного клинкера путем помола сырьевых компонентов,приготовления сырьевой смеси, ее грануляции и двухстадийного обжига на колосниковой решетке Деполь и во вращающейся печи с последующим охлаждением продукта. Термообработку на первой стадии гранулированного материала на колосниковой решетке ведут отходящими из вращающейся печи газами путем их перекрестной фильтрации (В.Дуда. Цемент стройиздат. М.1981 с.355-358).Недостатком способа является низкая интенсивность нагрева материала перед обжигом во вращающейся печи, что обуславливают низкую производительность.Наиболее близким по технической сущности и достигаемому результату является способ получения цементного клинкера, включающий приготовление сырьевой смеси совместно с твердым топливом, ее помол, скоростную высокотемпературную декарбонизацию при температуре 1150-1350 С,обжиг во вращающейся печи и охлаждение.Недостатком способа является то, что помолцементного клинкера и может быть использовано в промышленности строительных материалов. Цель изобретения - снижение энергозатрат на помол. Способ получения цементного клинкера включает приготовление сырьевой смеси, ее помол, скоростную высокотемпературную декарбонизацию при 11501350 С, обжиг во вращающейся печи и охлаждение. Скоростной высокотемпературной декарбонизации подвергают сырьевую смесь фракции 1-60 мм,которую перед подачей на обжиг размалывают без охлаждения.сырьевых компонентов, содержащих 30-45 СО 2 и химически связаннои воды производят перед декарбонизацией материала, чем обусловлен повышенный расход энергии на помол.Цель изобретения - снижение энергозатрат на полол.Поставленная цель достигается тем, что в способе получения цементного клинкера, включающем приготовление сырьевой смеси, ее помол, скоростную высокотемпературную декарбонизацию при 11501350 С, обжиг во вращающейся печи и охлаждение,согласно изобретению скоростной вь 1 сокотемпературной декарбонизации подвергают сырьевую смесь фракции 1-60 мм, которую перед подачей на обжиг размалывают без охлаждения.Способ осуществляют следующим образом (фиг.) Сырьевую смесь в виде дробленного материала фракции 1-60 мм подают по стрелке 1 на высокотемпературную декарбонизацию, продукт декарбонизации, потеряв при термообработке 3035 первоначальной массы, при температуре 11501350 С подают по стрелке 2 на помол, который ведут без охлаждения,а затем молотая смесь поступает по стрелке 3 во вращающуюся печь, где ее окончательно обжигают с получением цементного клинкера,который затем по стрелке 4 подают на охлаждение.Печные газы по стрелке 5 подают на высокотемпературную декарбонизацию, И отдав свое тепло материалу, газы по стрелке 6 выводят на пылеочистку. Проведение скоростной высокотемпературной при 115 О-1350 С декарбонизации сырьевой смеси в виде дробленного материала фракции 1-60 мм позволяет исключить грануляцию сырьевой смеси перед высокотемпературной декарбонизацией, что снижает энергозатраты, а помол материала в нагретом до температуры 115 О-1 З 5 ООС состоянии позволяет повысить размолоспособность материала на 2-3 порядка что снижает энергозатраты на помол. Термообработка сырьевого материала фракции 1-60 мм позволяет его обжигать при слоевом сжигании твердого топлива и перекрестной подачей теплоносителя с высокой скоростью 2,5-7,5 градусов в секунду, которая обусловливает высокую интенсивность термообработки при высокотемпературной декарбонизации. Этот интервал (1-60 мм) размера зерен обусловлен возможностью полной декарбонизации сырьевой смеси без пылевыноса. Уменьшение размера зерен менее 1 мм приводит к пылевыносу, что нерационально, а увеличение размера куска материала более 60 мм нерационально из-за снижения степени декарбонизации.Производство помола при температурах 11501350 С предварительно декарбонизированного материала позволяет без потерь тепла между декарбонизатором и вращающейся печью снизить энергозатраты на помол сырья по сравнению с прототипом на 45-70.Для осуществления способа готовилась смесь следующего химического состава Материал подвергался дроблению, гранулометрический состав смеси приведен в табл.2.Обжиг дробленной сырьевой смеси осуществлялся в следующей последовательности термообработка в декарбонизаторе скоростного обжига перекрестного типа (в результате этого сырьевая смесьза счет удаления СО 2 и гидратной воды теряла 35-45 своей первоначальной массы) помол при температуре 1150-1350 С обжиг во вращающейся печи охлаждение клинкера в холодильнике. Во время помола производился учет электроэнергии,определялась степень декарбонизации дробленной сырьевой смеси. Определение уменьшения удельного расхода электроэнергии на 1 т клинкера за счет помола декарбонизированного дробленного сырья производилось расчетным путем. Результаты испытаний приведены в табл. 3Таким образом, производство помола предварительно декарбонизированного сырья позволяет снизить расход электроэнергии на помол в 1,8-2,7 раза.В качестве материала берется дробленное сырье(табл.1,2) и помол осуществлялся при температуре 20 С без предварительной декарбонизацииДробленное сырье, характеристики которого приведены в табл. 1,2, подвергается декарбонизации при температуре 1100- 1400 С в декарбонизаторе скоростного обжига, а затем помолу.Окончательный обжиг производится во вращающейся печи, а охлаждение в перекрестноточном холодильнике. Результаты испытаний приведены в табл. 3. Как видно из табл. 3, оптимальным диапазоном температур, при которых производится помол, является интервал 1150- 1350 С.Способ получения цементного клинкера,включающий приготовление сырьевой смеси, ее помол, скоростную высокотемпературную декарбонизацию при 1150-1350 С, обжиг во вращающейся печи и охлаждение, оптличающийся тем, что с целью снижения энергозатрат на помол,скоростной высокотемпературной декарбонизации подвергают сырьевую смесь фракции 1-60 мм,которую перед подачей на обжиг размалывают без охлаждения.Составитель Г.А.Ракчеева Верстка МП КРИЦ - А.Н. Шанин, А.В.Шевченко Ответственный за выпуск ЭЗ. Фаизова

МПК / Метки

МПК: C04B 7/44

Метки: способ, получения, клинкера, цементного

Код ссылки

<a href="https://kz.patents.su/3-1540-sposob-polucheniya-cementnogo-klinkera.html" rel="bookmark" title="База патентов Казахстана">Способ получения цементного клинкера</a>

Предыдущий патент: Способ обжига минеральных материалов

Следующий патент: Способ получения цементного клинкера

Случайный патент: Устройство для мойки шерсти