Устройство типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонко-измельченной железной руды (варианты)

Номер патента: 8418

Опубликовано: 15.09.2000

Авторы: Чанг Чунг Уоо, Енг Ха Ким, Ил Ок Ли, Ханг Гоо Ким

Формула / Реферат

Сущность: устройство типа трехступенчатой печи с псевдоожиженным слоем предназначено для восстановления тонкоизмельченной железной руды, содержит первую одинарную печь с псевдоожиженным слоем для сушки и предварительного нагрева тонкоизмельченной железной руды в псевдо-ожиженном состоянии и первый циклон для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из этой печи, вторую одинарную печь с псевдоожиженным слоем для предварительного восстановления просушенной и предварительно нагретой в первой печи руды, второй циклон для улавливания частиц, захваченных газом, отходящим из второй печи с псевдоожиженным слоем, третью сдвоенную печь с псевдоожиженным слоем, предназначенную для окончательного восстановления крупных, средних и мелких предварительно восстановленных частиц руды; третий циклон для улавливания средних и мелких частиц, захваченных газом, отходящим из первой реакционной печи третьей печи с псевдоожиженным слоем, и четвертый циклон для улавливания ультратонких частиц железной руды, захваченных газом, отходящим из второй реакционной печи третьей печи с псевдоожиженным слоем. Каждая печь имеет свою конструкцию, при этом печи соединены определенным образом друг с другом, что позволяет раздельно восстановить крупную, среднюю и мелкую фракции руд в отдельных восстановительных печах, при этом повысить эффективность потребления газа.

Текст

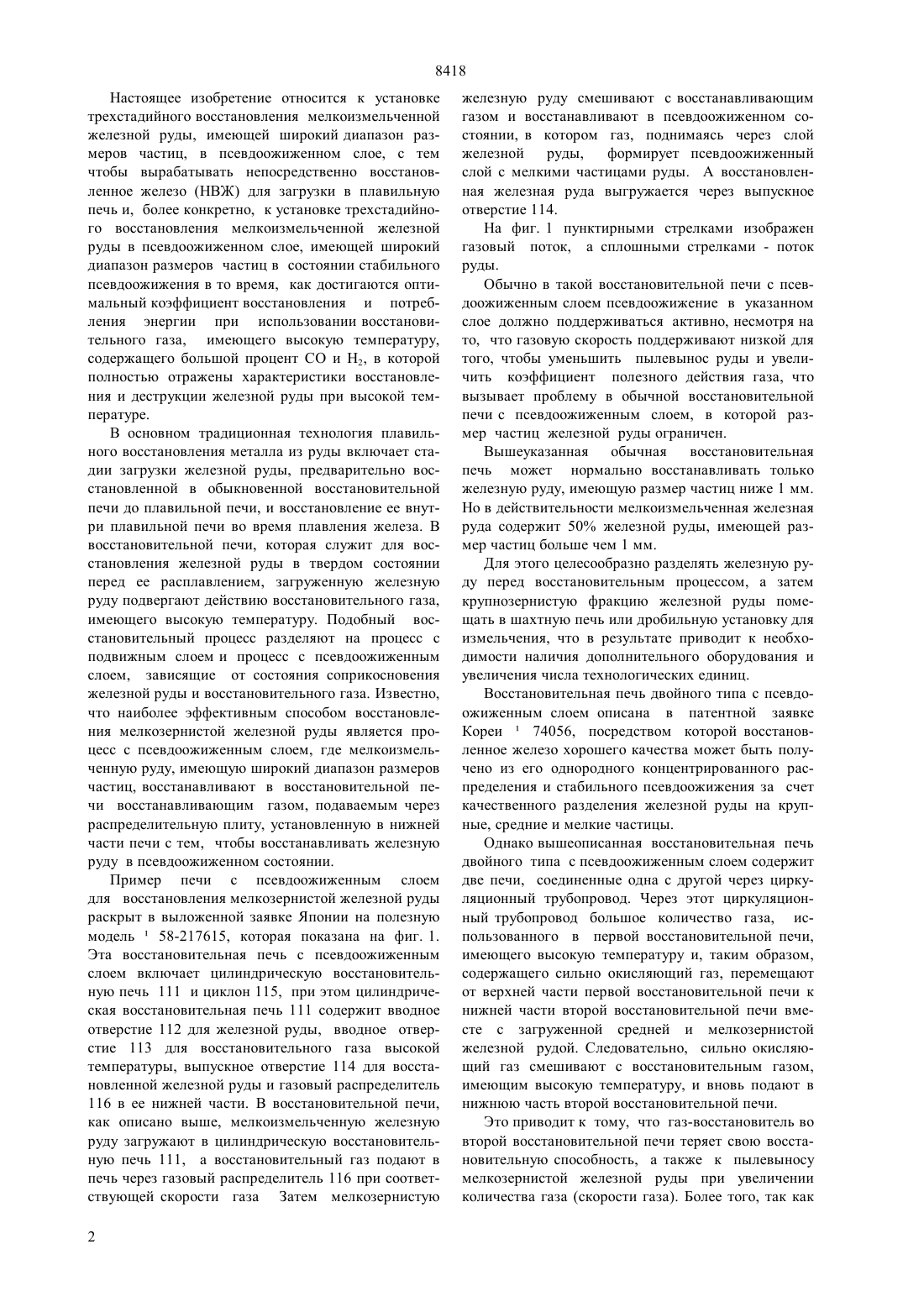

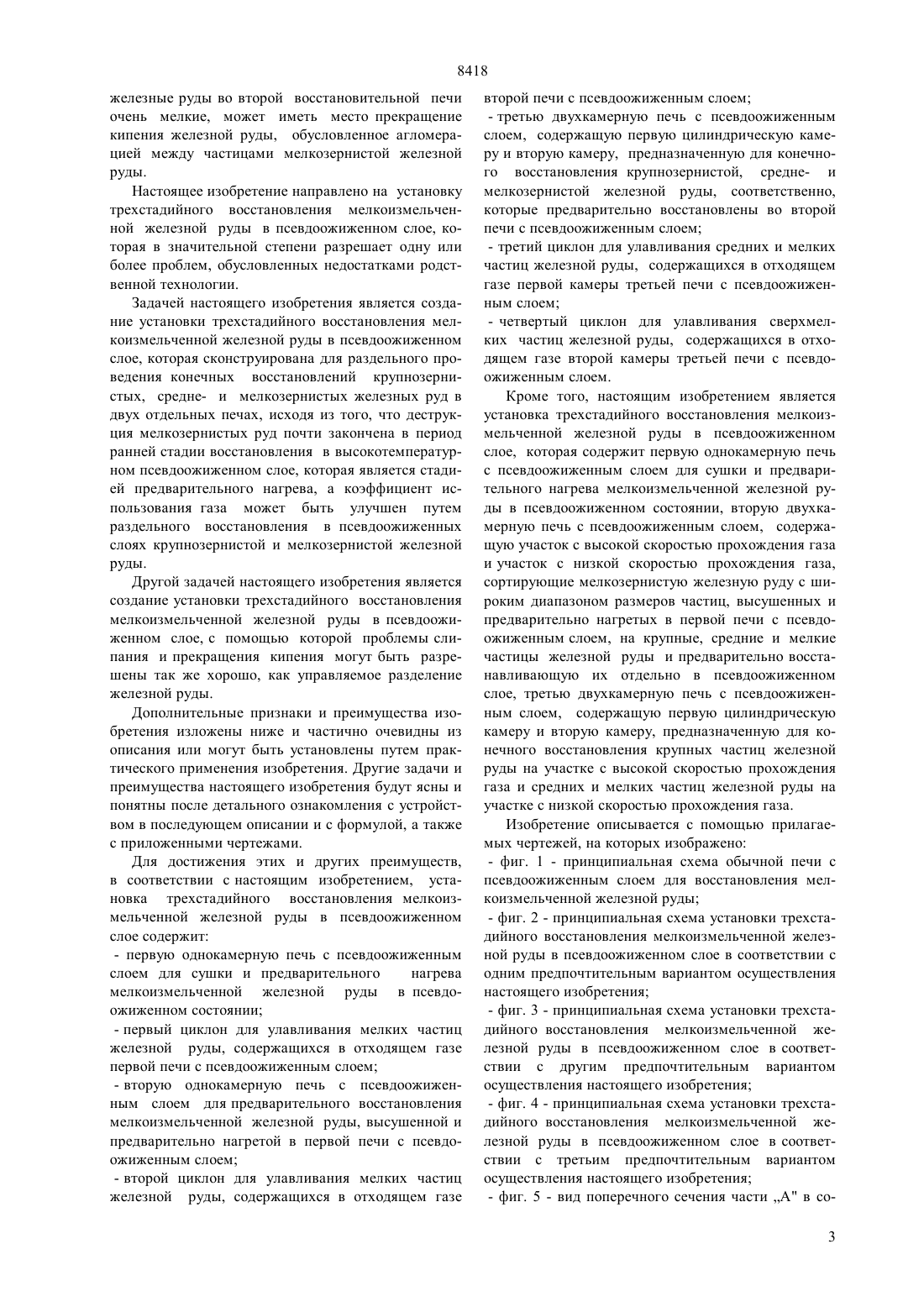

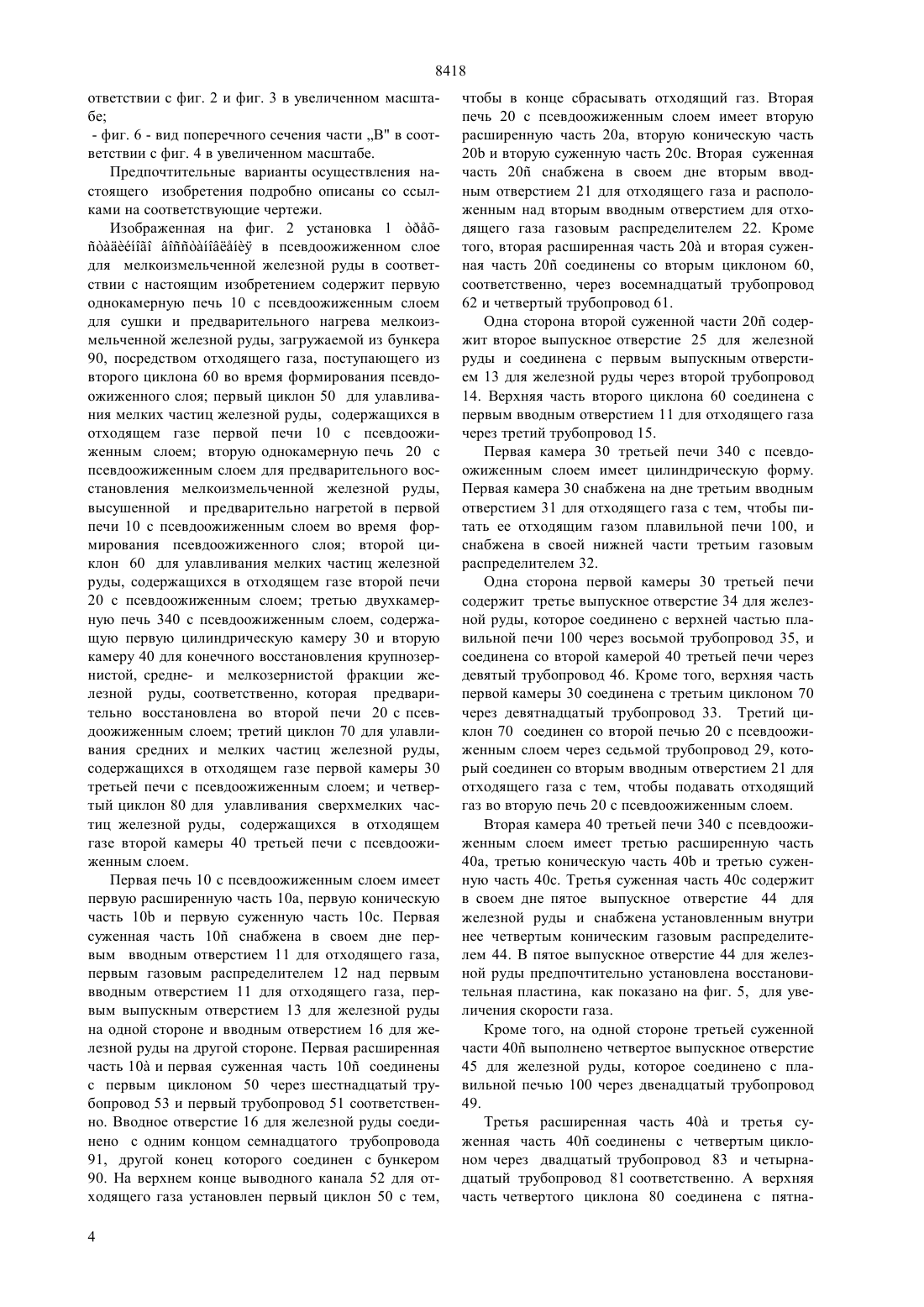

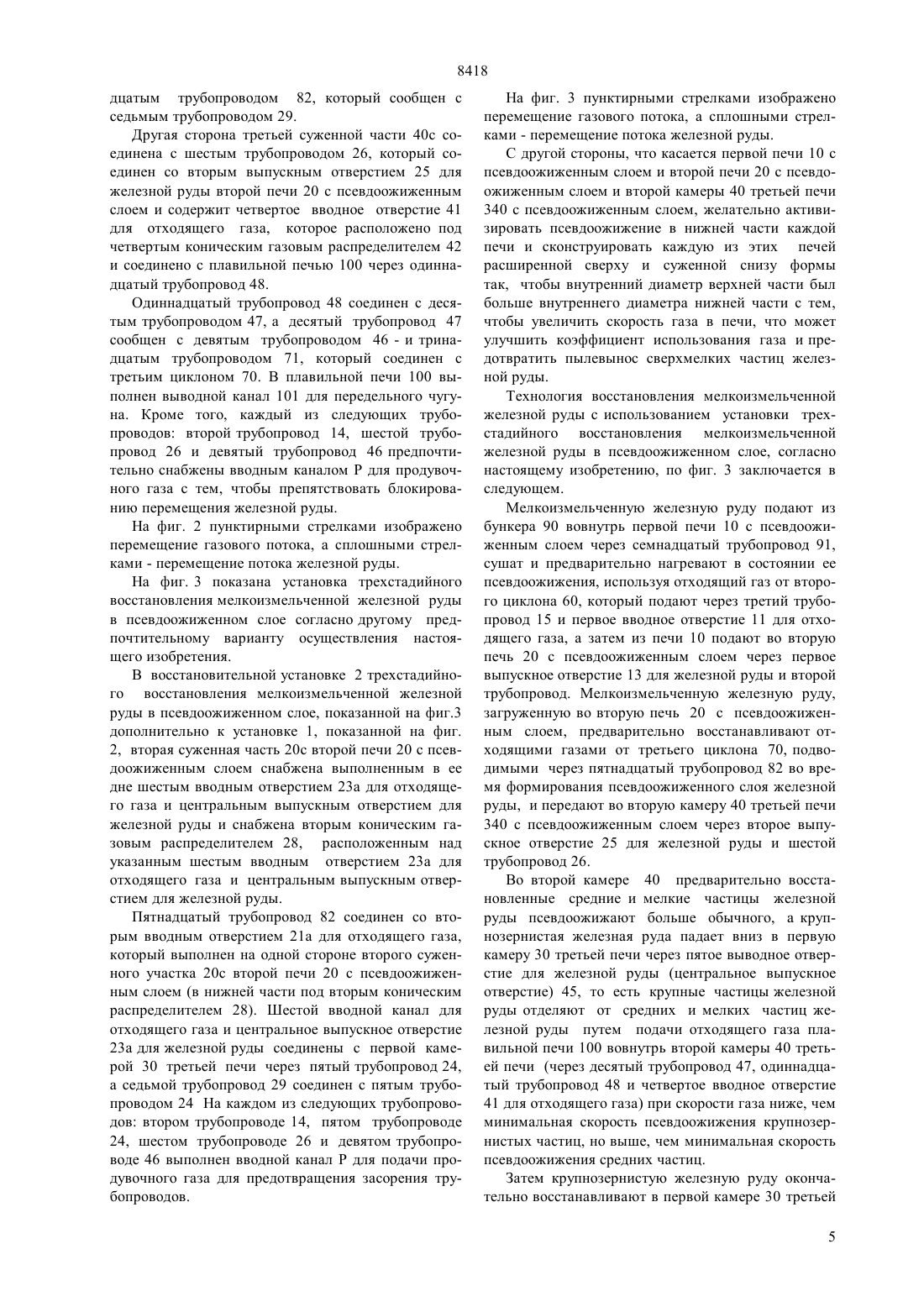

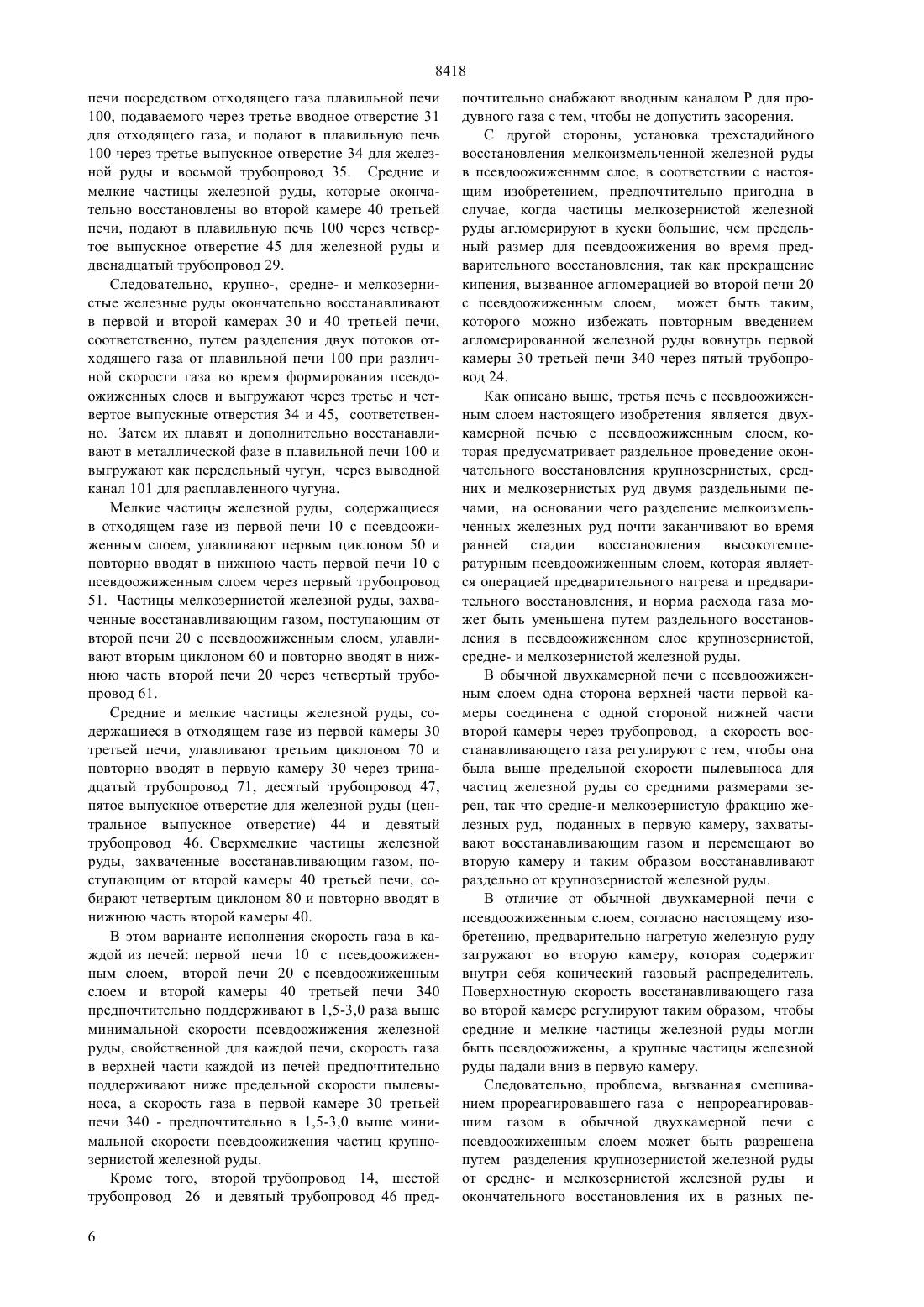

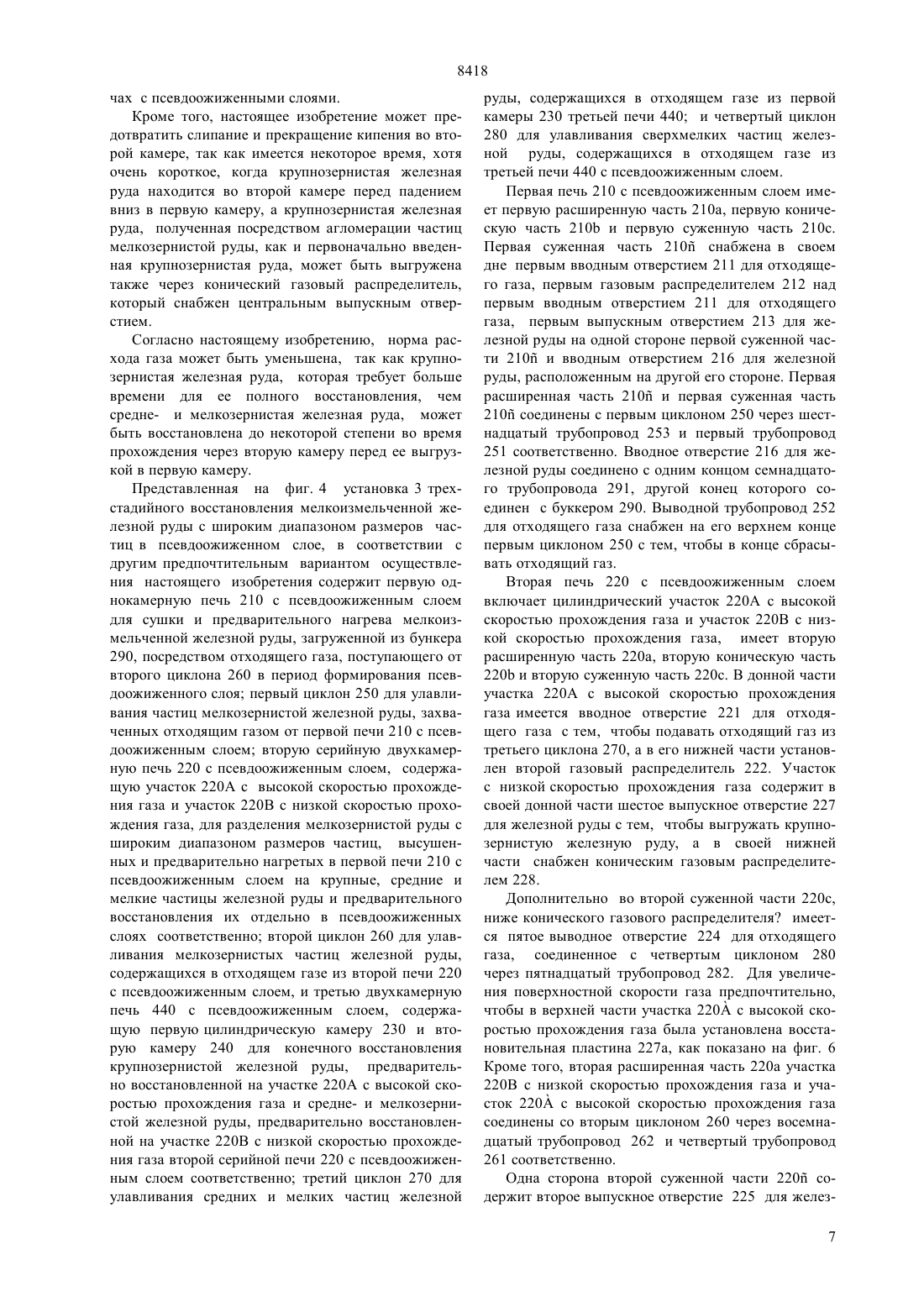

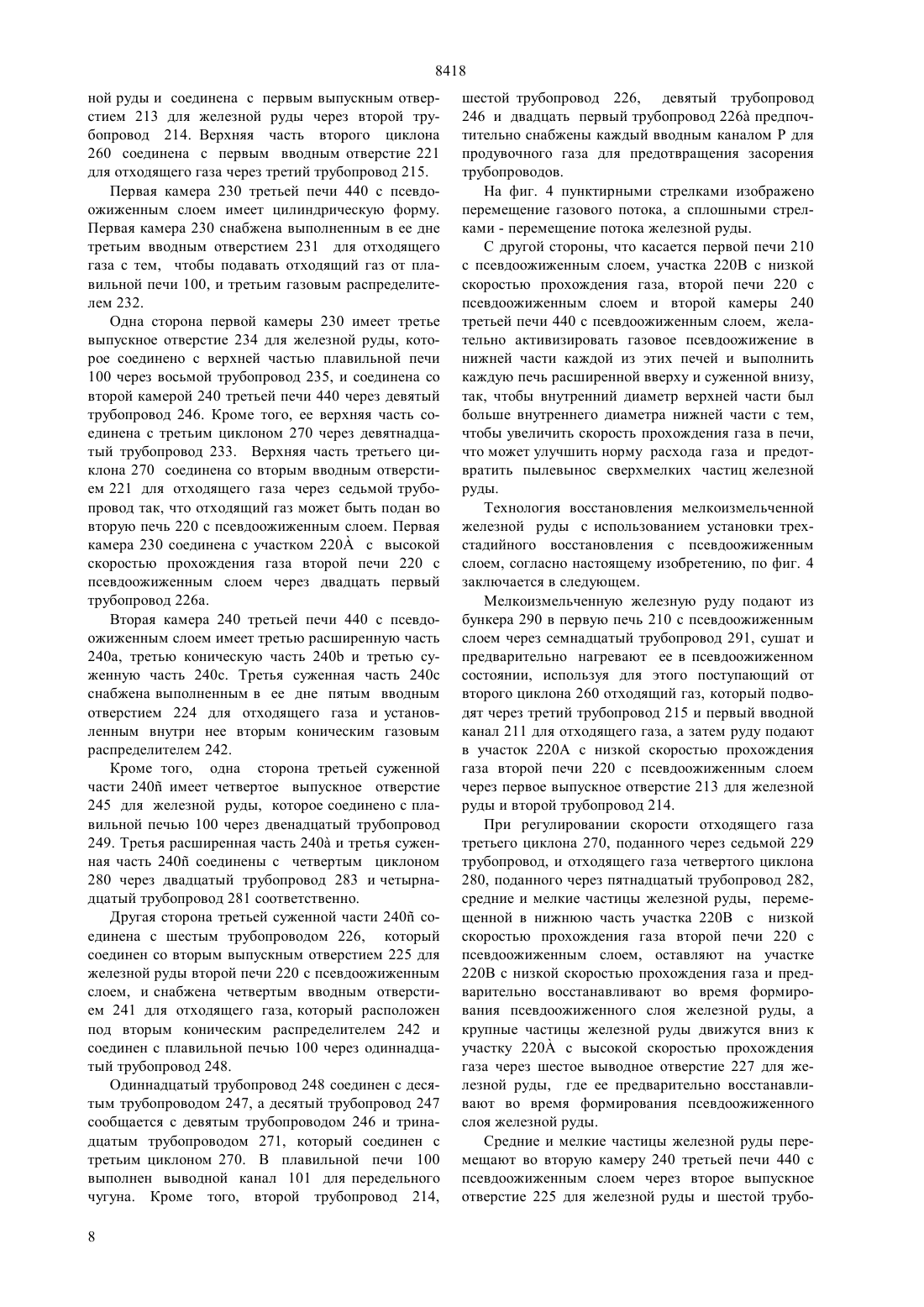

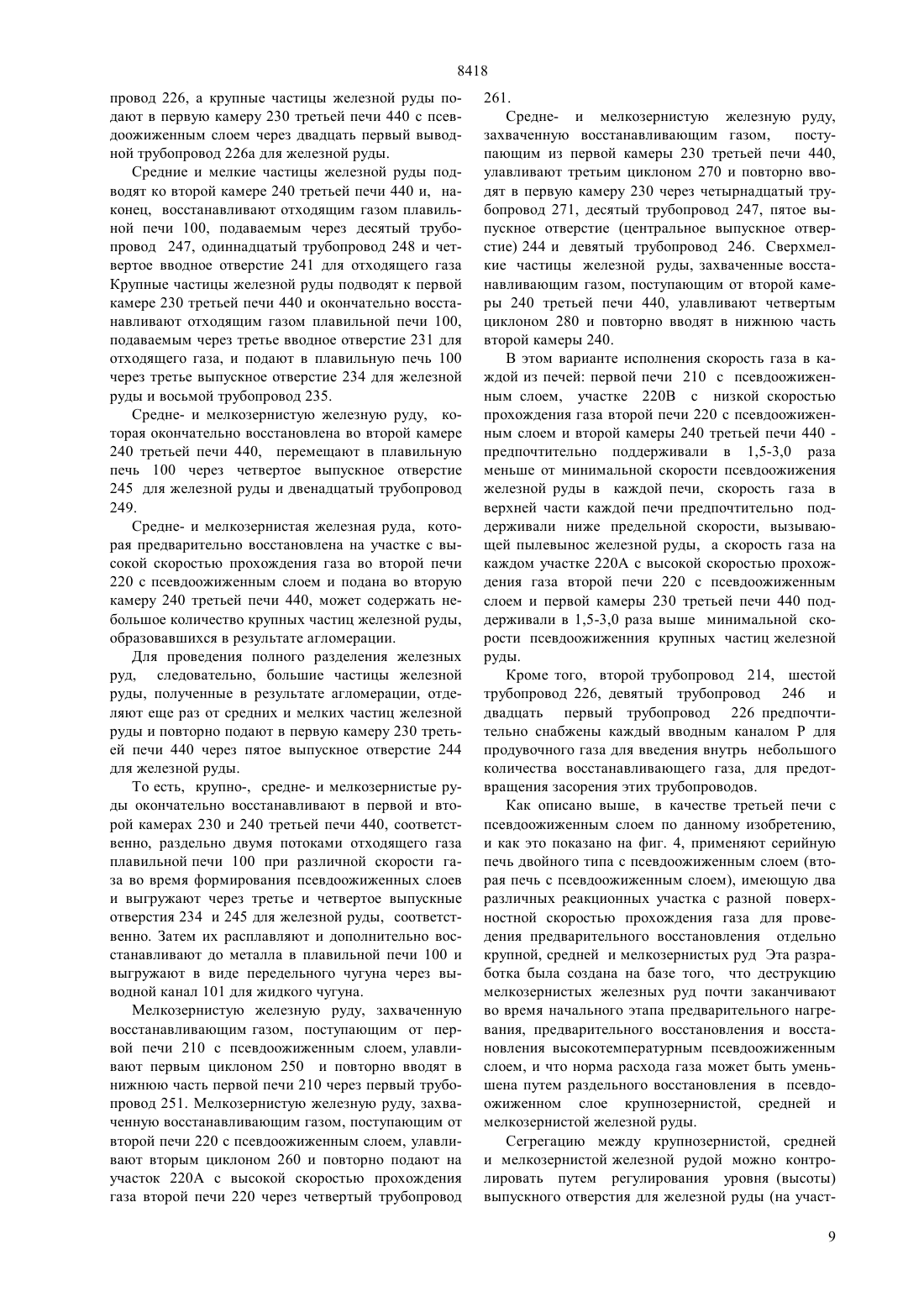

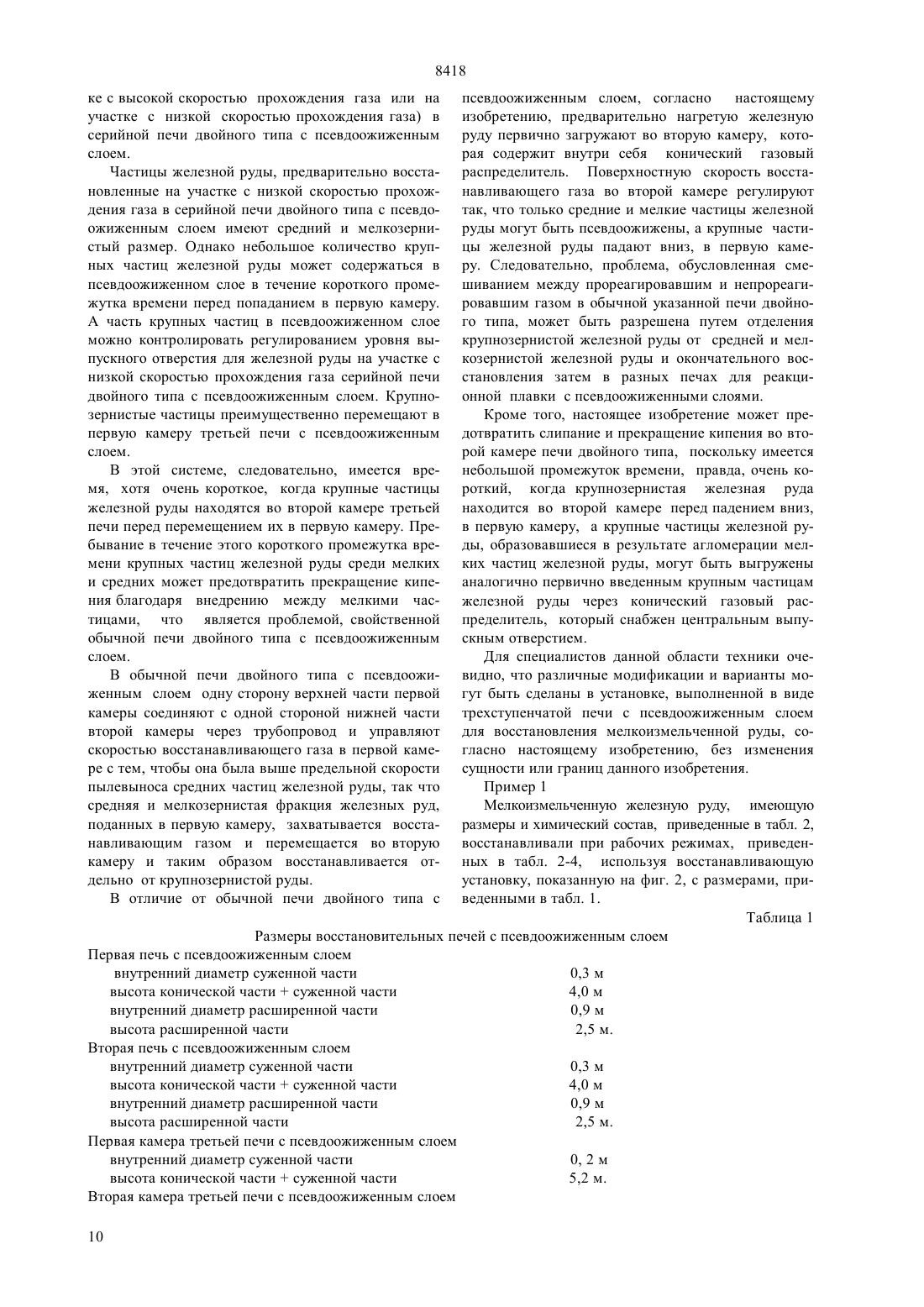

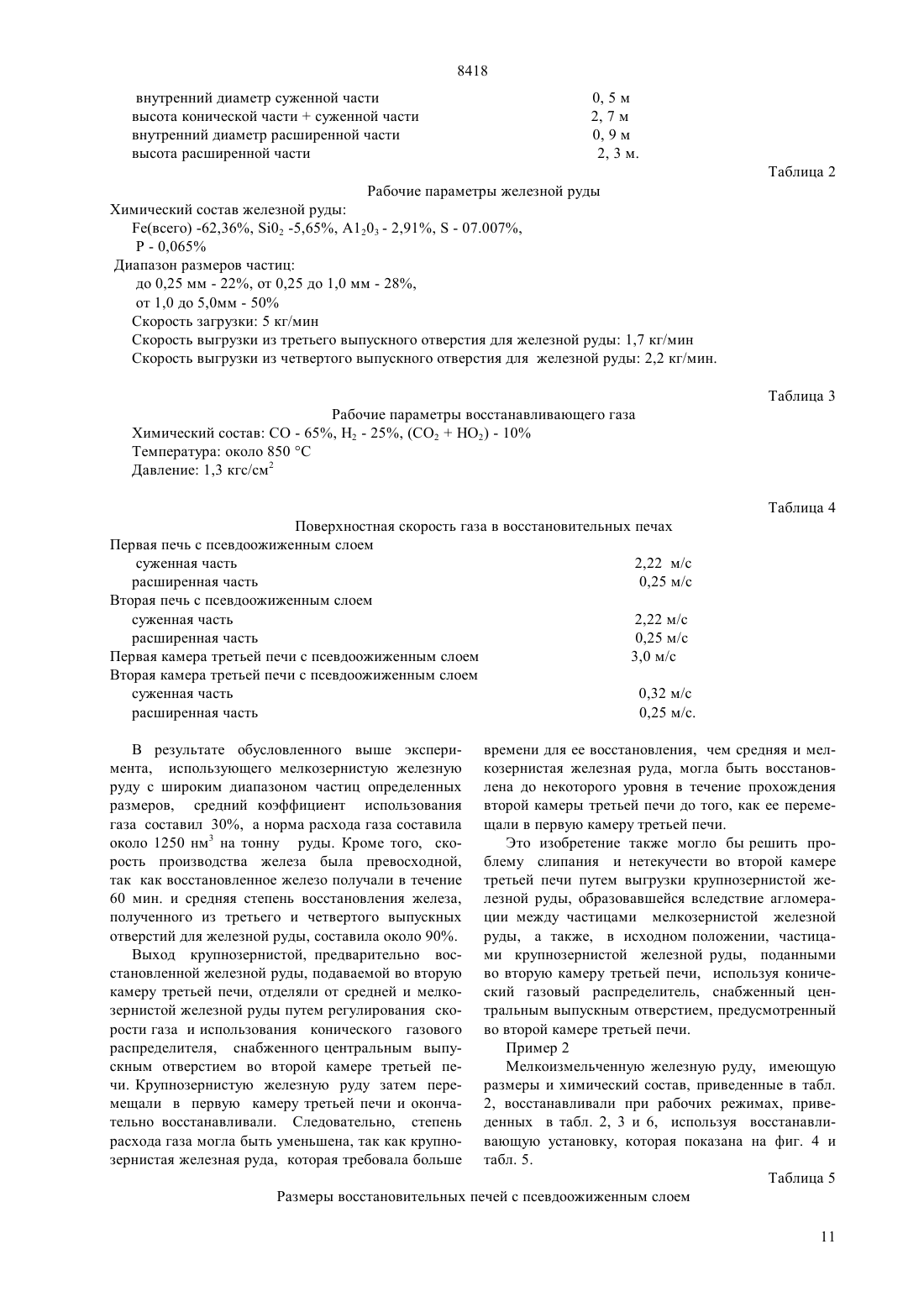

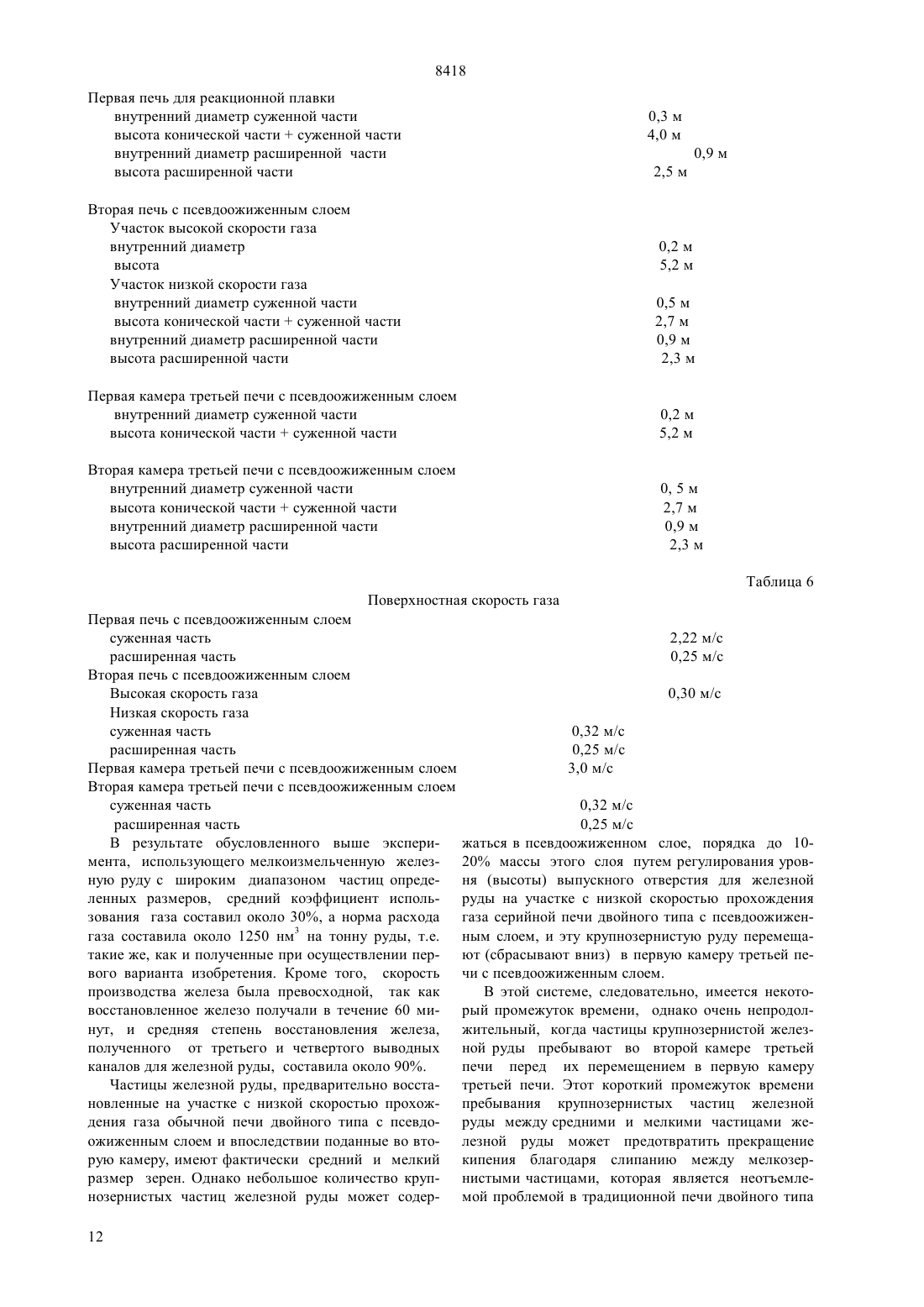

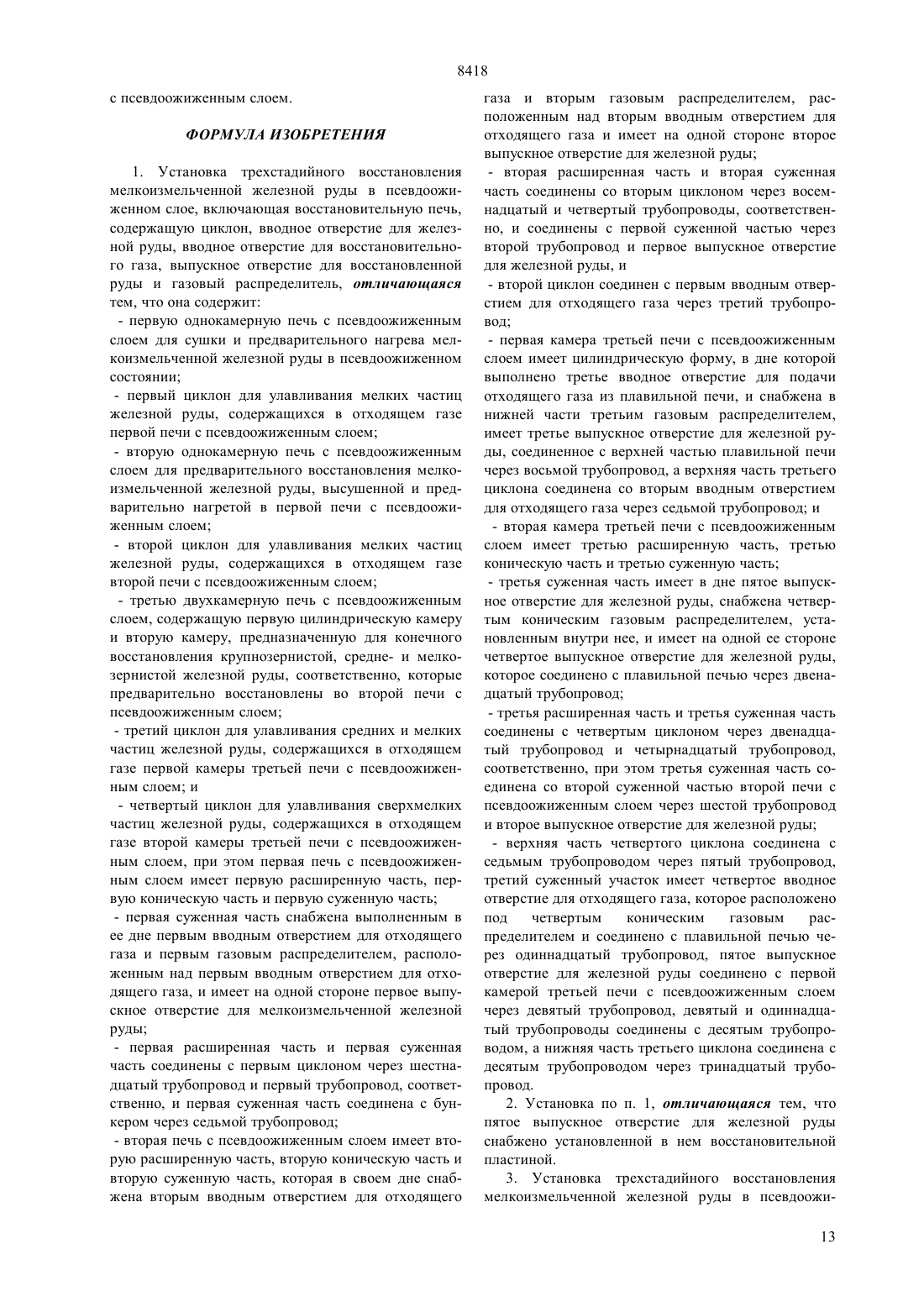

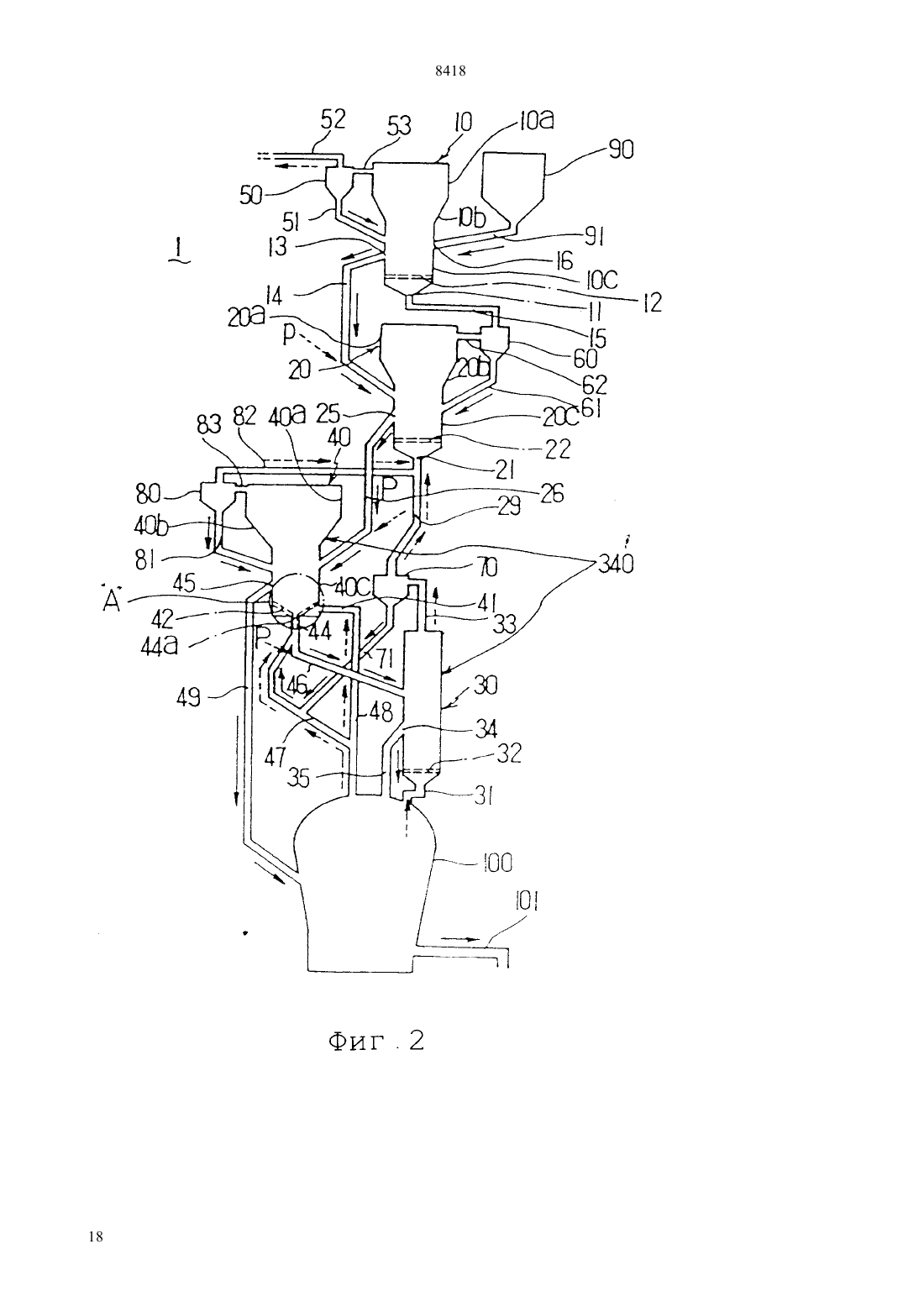

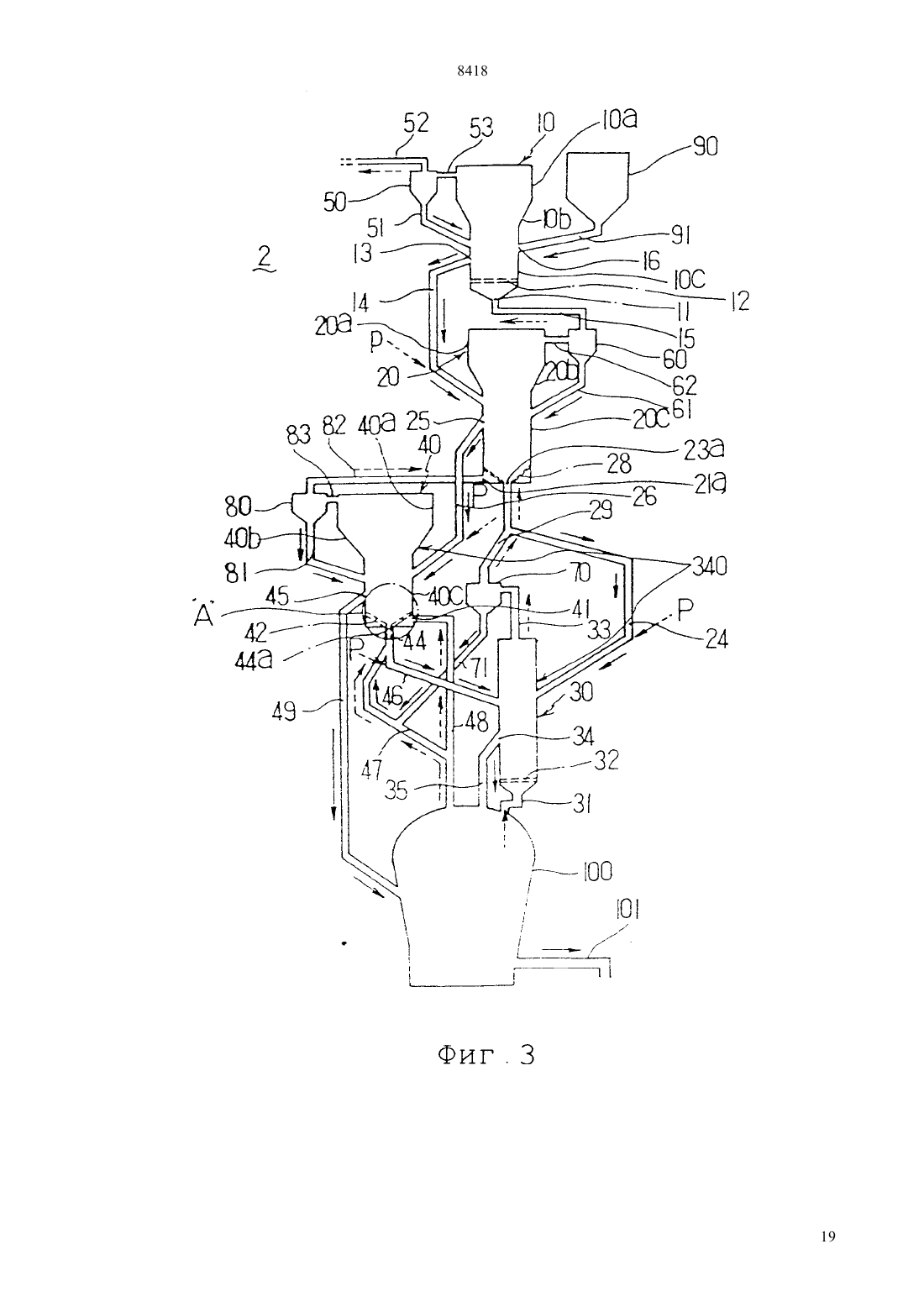

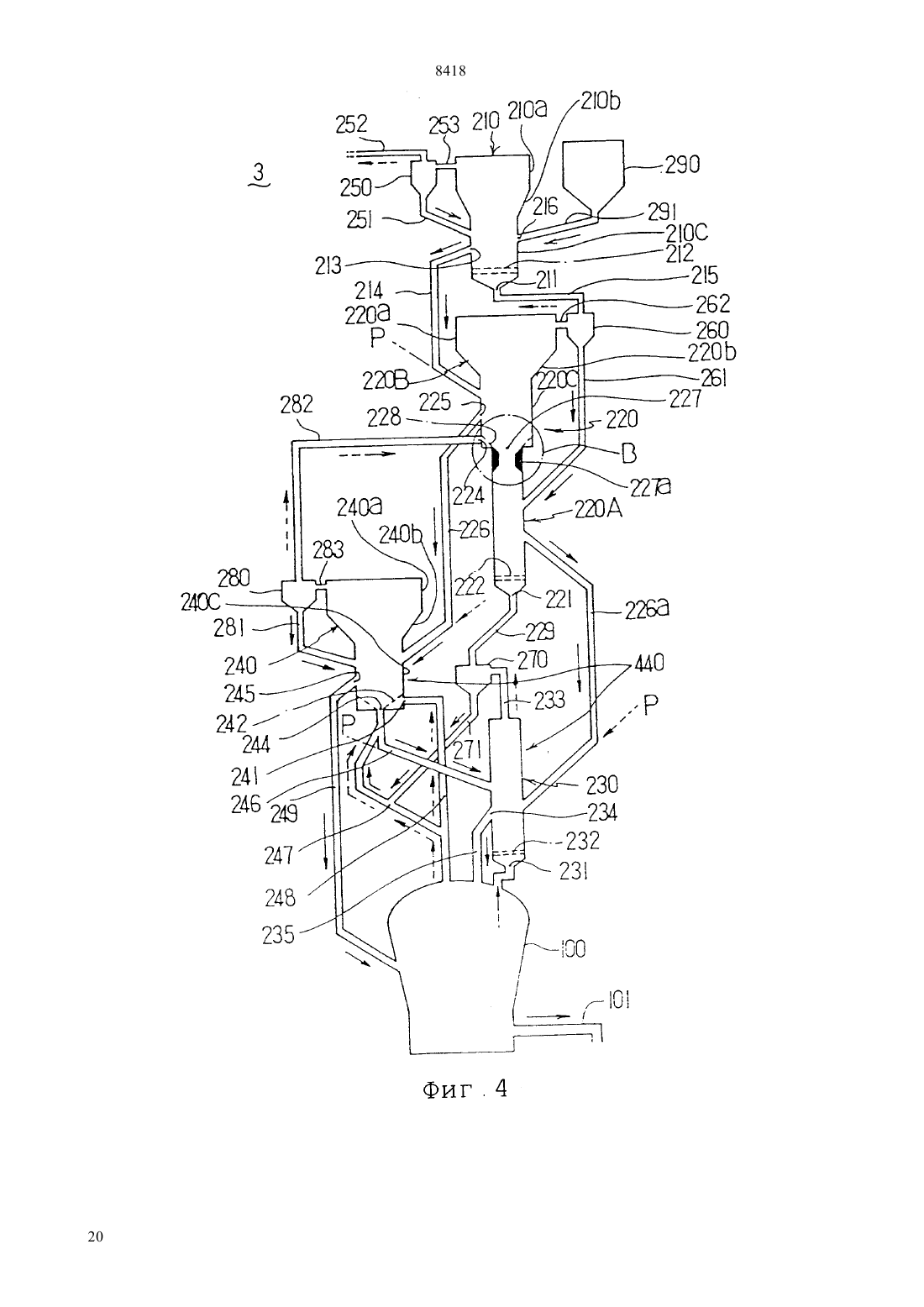

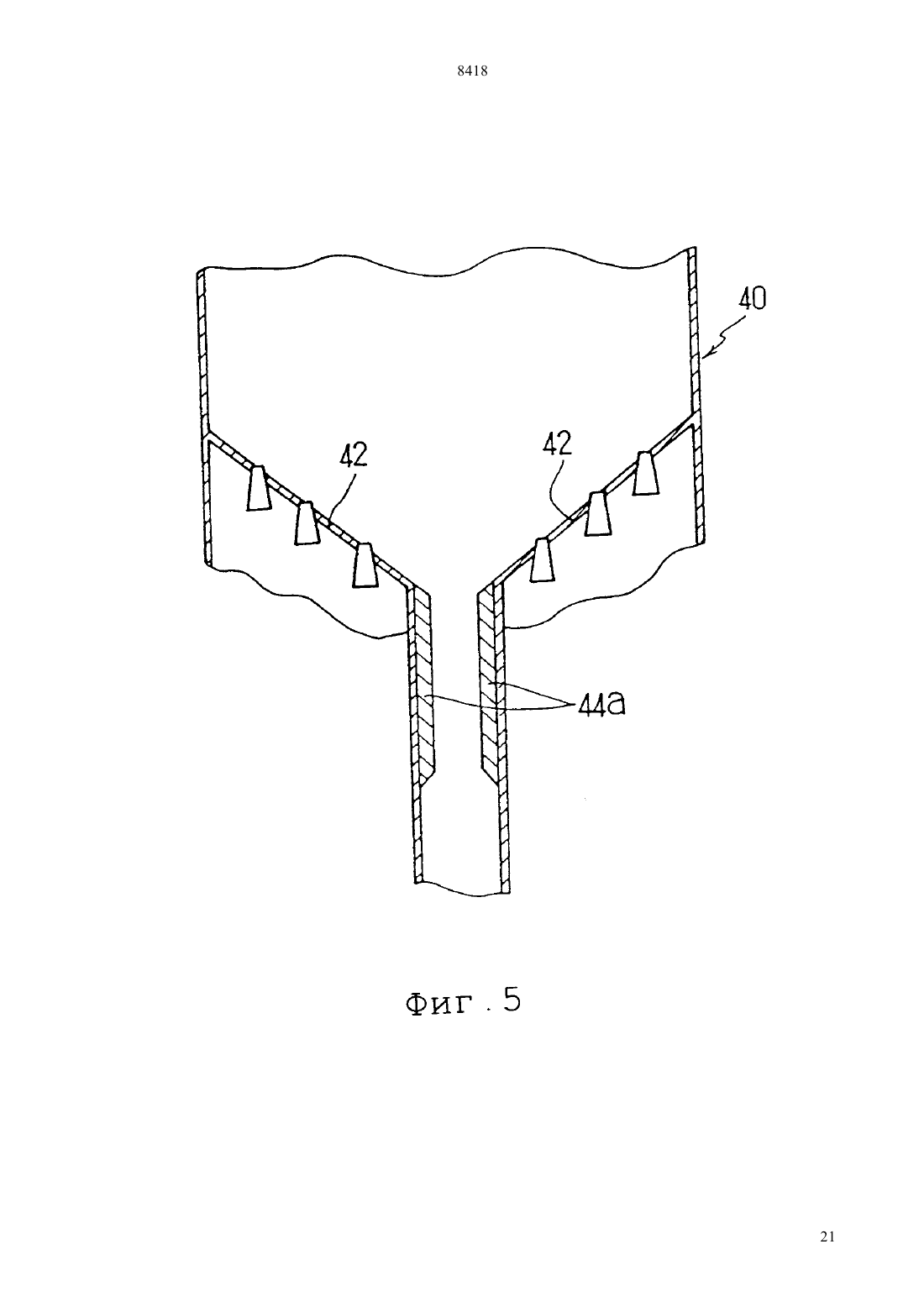

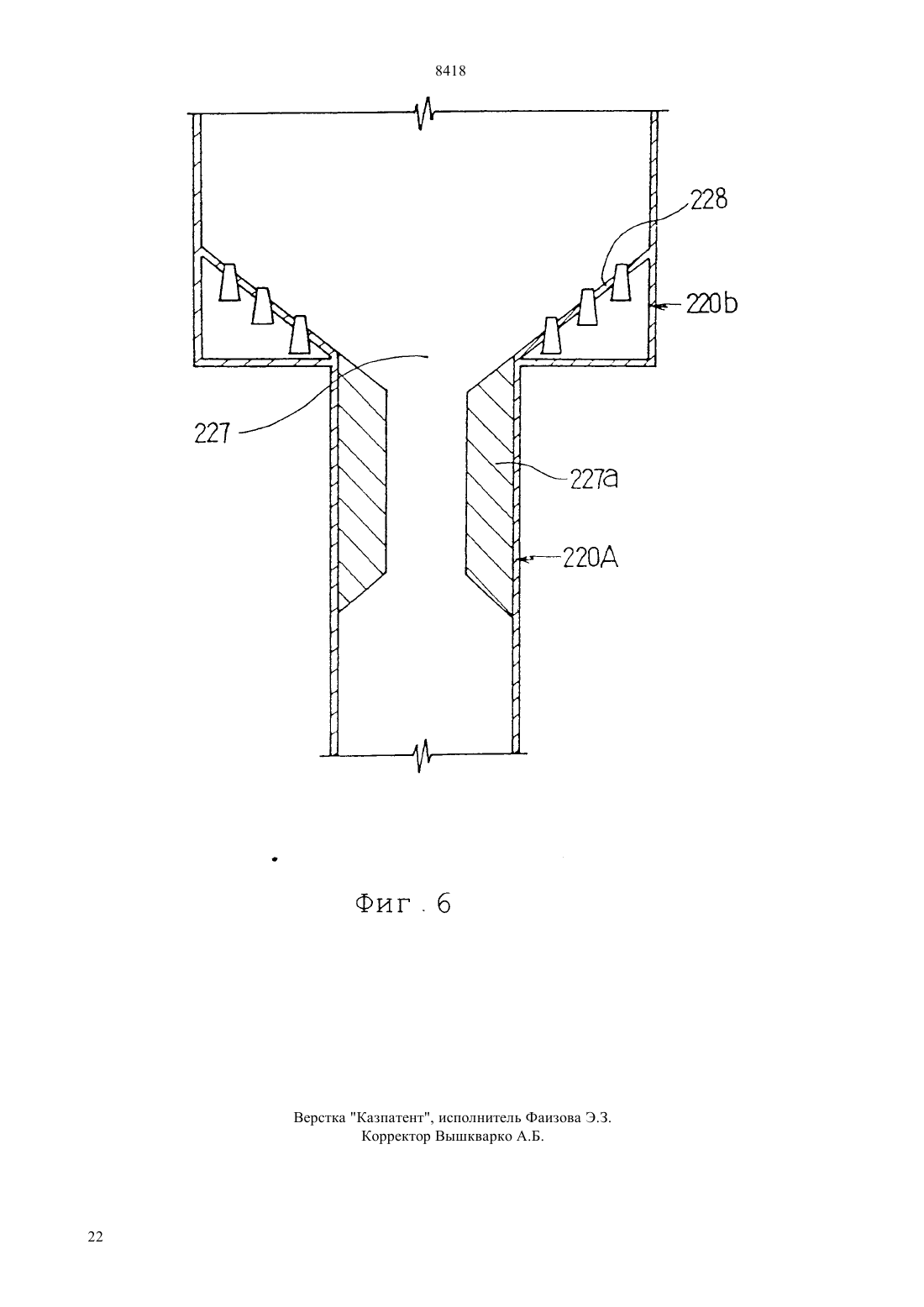

(51)621 13/14 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Ким, Ханг ГуЛи Ил ОкЧунг Ю Чанг(73) Поанг Айрон энд Стил Ко., ЛТД. , Рисерч Институте оф Индастриал Сайенс энд Текнолоджи(54) УСТАНОВКА ТРЕХСТАДИЙНОГО ВОССТАНОВЛЕНИЯ МЕЛКОИЗМЕЛЬЧЕННОЙ ЖЕЛЕЗНОЙ РУДЫ В ПСЕВДООЖИЖЕННОМ СЛОЕ (ВАРИАНТЫ)(57) Изобретение относится к установке трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, имеющей широкий диапазон размеров частиц в состоянии стабильного псевдоожижения, которая предусматривает наличие расположенных последовательно первой сушильно-подогревательной печи, второй восстановительной печи для предварительного восстановления мелкоизмельченной железной руды и третьей двухкамерной печи, содержащей первую цилиндри ческую камеру и вторую камеру, предназначенную для конечного восстановления крупнозернистой,средней и мелкозернистой железной руды, соответственно, которые предварительно восстановлены во второй печи. Другой вариант установки предусматривает наличие расположенных последовательно первой сушильно-подогревательной печи, второй двухкамерной печи, содержащей участок с высокой скоростью прохождения газа и участок с низкой скоростью прохождения газа, сортирующие мелкозернистую железную руду с широким диапазоном размеров частиц, высушенных и предварительно нагретых в первой печи, на крупные, средние и мелкие частицы и предварительно восстанавливающие их, и третью двухкамерную печь, содержащую первую цилиндрическую камеру и вторую камеру, предназначенную для конечного восстановления крупных частиц железной руды на участке с высокой скоростью прохождения газа и средних и мелких частиц железной руды на участке с низкой скоростью прохождения газа соответственно. При этом каждая из печей работает с псевдоожиженным слоем и подключена к циклону для улавливания железорудной пыли, содержащейся в отходящих газах. Каждая печь имеет расширенную часть, коническую часть и суженную часть. Благодаря этому значительно сокращается пылевынос мелкозернистых частиц, повышается эффективность восстановления и улучшается использование восстановительного газа. 8418 Настоящее изобретение относится к установке трехстадийного восстановления мелкоизмельченной железной руды, имеющей широкий диапазон размеров частиц, в псевдоожиженном слое, с тем чтобы вырабатывать непосредственно восстановленное железо (НВЖ) для загрузки в плавильную печь и, более конкретно, к установке трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, имеющей широкий диапазон размеров частиц в состоянии стабильного псевдоожижения в то время, как достигаются оптимальный коэффициент восстановления и потребления энергии при использовании восстановительного газа, имеющего высокую температуру,содержащего большой процент СО и 2, в которой полностью отражены характеристики восстановления и деструкции железной руды при высокой температуре. В основном традиционная технология плавильного восстановления металла из руды включает стадии загрузки железной руды, предварительно восстановленной в обыкновенной восстановительной печи до плавильной печи, и восстановление ее внутри плавильной печи во время плавления железа. В восстановительной печи, которая служит для восстановления железной руды в твердом состоянии перед ее расплавлением, загруженную железную руду подвергают действию восстановительного газа,имеющего высокую температуру. Подобный восстановительный процесс разделяют на процесс с подвижным слоем и процесс с псевдоожиженным слоем, зависящие от состояния соприкосновения железной руды и восстановительного газа. Известно,что наиболее эффективным способом восстановления мелкозернистой железной руды является процесс с псевдоожиженным слоем, где мелкоизмельченную руду, имеющую широкий диапазон размеров частиц, восстанавливают в восстановительной печи восстанавливающим газом, подаваемым через распределительную плиту, установленную в нижней части печи с тем, чтобы восстанавливать железную руду в псевдоожиженном состоянии. Пример печи с псевдоожиженным слоем для восстановления мелкозернистой железной руды раскрыт в выложенной заявке Японии на полезную модель 58-217615, которая показана на фиг. 1. Эта восстановительная печь с псевдоожиженным слоем включает цилиндрическую восстановительную печь 111 и циклон 115, при этом цилиндрическая восстановительная печь 111 содержит вводное отверстие 112 для железной руды, вводное отверстие 113 для восстановительного газа высокой температуры, выпускное отверстие 114 для восстановленной железной руды и газовый распределитель 116 в ее нижней части. В восстановительной печи,как описано выше, мелкоизмельченную железную руду загружают в цилиндрическую восстановительную печь 111, а восстановительный газ подают в печь через газовый распределитель 116 при соответствующей скорости газа Затем мелкозернистую 2 железную руду смешивают с восстанавливающим газом и восстанавливают в псевдоожиженном состоянии, в котором газ, поднимаясь через слой железной руды, формирует псевдоожиженный слой с мелкими частицами руды. А восстановленная железная руда выгружается через выпускное отверстие 114. На фиг. 1 пунктирными стрелками изображен газовый поток, а сплошными стрелками - поток руды. Обычно в такой восстановительной печи с псевдоожиженным слоем псевдоожижение в указанном слое должно поддерживаться активно, несмотря на то, что газовую скорость поддерживают низкой для того, чтобы уменьшить пылевынос руды и увеличить коэффициент полезного действия газа, что вызывает проблему в обычной восстановительной печи с псевдоожиженным слоем, в которой размер частиц железной руды ограничен. Вышеуказанная обычная восстановительная печь может нормально восстанавливать только железную руду, имеющую размер частиц ниже 1 мм. Но в действительности мелкоизмельченная железная руда содержит 50 железной руды, имеющей размер частиц больше чем 1 мм. Для этого целесообразно разделять железную руду перед восстановительным процессом, а затем крупнозернистую фракцию железной руды помещать в шахтную печь или дробильную установку для измельчения, что в результате приводит к необходимости наличия дополнительного оборудования и увеличения числа технологических единиц. Восстановительная печь двойного типа с псевдоожиженным слоем описана в патентной заявке Кореи 74056, посредством которой восстановленное железо хорошего качества может быть получено из его однородного концентрированного распределения и стабильного псевдоожижения за счет качественного разделения железной руды на крупные, средние и мелкие частицы. Однако вышеописанная восстановительная печь двойного типа с псевдоожиженным слоем содержит две печи, соединенные одна с другой через циркуляционный трубопровод. Через этот циркуляционный трубопровод большое количество газа, использованного в первой восстановительной печи,имеющего высокую температуру и, таким образом,содержащего сильно окисляющий газ, перемещают от верхней части первой восстановительной печи к нижней части второй восстановительной печи вместе с загруженной средней и мелкозернистой железной рудой. Следовательно, сильно окисляющий газ смешивают с восстановительным газом,имеющим высокую температуру, и вновь подают в нижнюю часть второй восстановительной печи. Это приводит к тому, что газ-восстановитель во второй восстановительной печи теряет свою восстановительную способность, а также к пылевыносу мелкозернистой железной руды при увеличении количества газа (скорости газа). Более того, так как 8418 железные руды во второй восстановительной печи очень мелкие, может иметь место прекращение кипения железной руды, обусловленное агломерацией между частицами мелкозернистой железной руды. Настоящее изобретение направлено на установку трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, которая в значительной степени разрешает одну или более проблем, обусловленных недостатками родственной технологии. Задачей настоящего изобретения является создание установки трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, которая сконструирована для раздельного проведения конечных восстановлений крупнозернистых, средне- и мелкозернистых железных руд в двух отдельных печах, исходя из того, что деструкция мелкозернистых руд почти закончена в период ранней стадии восстановления в высокотемпературном псевдоожиженном слое, которая является стадией предварительного нагрева, а коэффициент использования газа может быть улучшен путем раздельного восстановления в псевдоожиженных слоях крупнозернистой и мелкозернистой железной руды. Другой задачей настоящего изобретения является создание установки трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, с помощью которой проблемы слипания и прекращения кипения могут быть разрешены так же хорошо, как управляемое разделение железной руды. Дополнительные признаки и преимущества изобретения изложены ниже и частично очевидны из описания или могут быть установлены путем практического применения изобретения. Другие задачи и преимущества настоящего изобретения будут ясны и понятны после детального ознакомления с устройством в последующем описании и с формулой, а также с приложенными чертежами. Для достижения этих и других преимуществ,в соответствии с настоящим изобретением, установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое содержит- первую однокамерную печь с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды в псевдоожиженном состоянии- первый циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе первой печи с псевдоожиженным слоем- вторую однокамерную печь с псевдоожиженным слоем для предварительного восстановления мелкоизмельченной железной руды, высушенной и предварительно нагретой в первой печи с псевдоожиженным слоем- второй циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе- третью двухкамерную печь с псевдоожиженным слоем, содержащую первую цилиндрическую камеру и вторую камеру, предназначенную для конечного восстановления крупнозернистой, средне- и мелкозернистой железной руды, соответственно,которые предварительно восстановлены во второй печи с псевдоожиженным слоем- третий циклон для улавливания средних и мелких частиц железной руды, содержащихся в отходящем газе первой камеры третьей печи с псевдоожиженным слоем- четвертый циклон для улавливания сверхмелких частиц железной руды, содержащихся в отходящем газе второй камеры третьей печи с псевдоожиженным слоем. Кроме того, настоящим изобретением является установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, которая содержит первую однокамерную печь с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды в псевдоожиженном состоянии, вторую двухкамерную печь с псевдоожиженным слоем, содержащую участок с высокой скоростью прохождения газа и участок с низкой скоростью прохождения газа,сортирующие мелкозернистую железную руду с широким диапазоном размеров частиц, высушенных и предварительно нагретых в первой печи с псевдоожиженным слоем, на крупные, средние и мелкие частицы железной руды и предварительно восстанавливающую их отдельно в псевдоожиженном слое, третью двухкамерную печь с псевдоожиженным слоем, содержащую первую цилиндрическую камеру и вторую камеру, предназначенную для конечного восстановления крупных частиц железной руды на участке с высокой скоростью прохождения газа и средних и мелких частиц железной руды на участке с низкой скоростью прохождения газа. Изобретение описывается с помощью прилагаемых чертежей, на которых изображено- фиг. 1 - принципиальная схема обычной печи с псевдоожиженным слоем для восстановления мелкоизмельченной железной руды- фиг. 2 - принципиальная схема установки трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения- фиг. 3 - принципиальная схема установки трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое в соответствии с другим предпочтительным вариантом осуществления настоящего изобретения- фиг. 4 - принципиальная схема установки трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое в соответствии с третьим предпочтительным вариантом осуществления настоящего изобретения- фиг. 5 - вид поперечного сечения части А в со 3- фиг. 6 - вид поперечного сечения части В в соответствии с фиг. 4 в увеличенном масштабе. Предпочтительные варианты осуществления настоящего изобретения подробно описаны со ссылками на соответствующие чертежи. Изображенная на фиг. 2 установка 1 в псевдоожиженном слое для мелкоизмельченной железной руды в соответствии с настоящим изобретением содержит первую однокамерную печь 10 с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды, загружаемой из бункера 90, посредством отходящего газа, поступающего из второго циклона 60 во время формирования псевдоожиженного слоя первый циклон 50 для улавливания мелких частиц железной руды, содержащихся в отходящем газе первой печи 10 с псевдоожиженным слоем вторую однокамерную печь 20 с псевдоожиженным слоем для предварительного восстановления мелкоизмельченной железной руды,высушенной и предварительно нагретой в первой печи 10 с псевдоожиженным слоем во время формирования псевдоожиженного слоя второй циклон 60 для улавливания мелких частиц железной руды, содержащихся в отходящем газе второй печи 20 с псевдоожиженным слоем третью двухкамерную печь 340 с псевдоожиженным слоем, содержащую первую цилиндрическую камеру 30 и вторую камеру 40 для конечного восстановления крупнозернистой, средне- и мелкозернистой фракции железной руды, соответственно, которая предварительно восстановлена во второй печи 20 с псевдоожиженным слоем третий циклон 70 для улавливания средних и мелких частиц железной руды,содержащихся в отходящем газе первой камеры 30 третьей печи с псевдоожиженным слоем и четвертый циклон 80 для улавливания сверхмелких частиц железной руды, содержащихся в отходящем газе второй камеры 40 третьей печи с псевдоожиженным слоем. Первая печь 10 с псевдоожиженным слоем имеет первую расширенную часть 10 а, первую коническую часть 10 и первую суженную часть 10 с. Первая суженная часть 10 снабжена в своем дне первым вводным отверстием 11 для отходящего газа,первым газовым распределителем 12 над первым вводным отверстием 11 для отходящего газа, первым выпускным отверстием 13 для железной руды на одной стороне и вводным отверстием 16 для железной руды на другой стороне. Первая расширенная часть 10 и первая суженная часть 10 соединены с первым циклоном 50 через шестнадцатый трубопровод 53 и первый трубопровод 51 соответственно. Вводное отверстие 16 для железной руды соединено с одним концом семнадцатого трубопровода 91, другой конец которого соединен с бункером 90. На верхнем конце выводного канала 52 для отходящего газа установлен первый циклон 50 с тем,4 чтобы в конце сбрасывать отходящий газ. Вторая печь 20 с псевдоожиженным слоем имеет вторую расширенную часть 20 а, вторую коническую часть 20 и вторую суженную часть 20 с. Вторая суженная часть 20 снабжена в своем дне вторым вводным отверстием 21 для отходящего газа и расположенным над вторым вводным отверстием для отходящего газа газовым распределителем 22. Кроме того, вторая расширенная часть 20 и вторая суженная часть 20 соединены со вторым циклоном 60,соответственно, через восемнадцатый трубопровод 62 и четвертый трубопровод 61. Одна сторона второй суженной части 20 содержит второе выпускное отверстие 25 для железной руды и соединена с первым выпускным отверстием 13 для железной руды через второй трубопровод 14. Верхняя часть второго циклона 60 соединена с первым вводным отверстием 11 для отходящего газа через третий трубопровод 15. Первая камера 30 третьей печи 340 с псевдоожиженным слоем имеет цилиндрическую форму. Первая камера 30 снабжена на дне третьим вводным отверстием 31 для отходящего газа с тем, чтобы питать ее отходящим газом плавильной печи 100, и снабжена в своей нижней части третьим газовым распределителем 32. Одна сторона первой камеры 30 третьей печи содержит третье выпускное отверстие 34 для железной руды, которое соединено с верхней частью плавильной печи 100 через восьмой трубопровод 35, и соединена со второй камерой 40 третьей печи через девятый трубопровод 46. Кроме того, верхняя часть первой камеры 30 соединена с третьим циклоном 70 через девятнадцатый трубопровод 33. Третий циклон 70 соединен со второй печью 20 с псевдоожиженным слоем через седьмой трубопровод 29, который соединен со вторым вводным отверстием 21 для отходящего газа с тем, чтобы подавать отходящий газ во вторую печь 20 с псевдоожиженным слоем. Вторая камера 40 третьей печи 340 с псевдоожиженным слоем имеет третью расширенную часть 40 а, третью коническую часть 40 и третью суженную часть 40 с. Третья суженная часть 40 с содержит в своем дне пятое выпускное отверстие 44 для железной руды и снабжена установленным внутри нее четвертым коническим газовым распределителем 44. В пятое выпускное отверстие 44 для железной руды предпочтительно установлена восстановительная пластина, как показано на фиг. 5, для увеличения скорости газа. Кроме того, на одной стороне третьей суженной части 40 выполнено четвертое выпускное отверстие 45 для железной руды, которое соединено с плавильной печью 100 через двенадцатый трубопровод 49. Третья расширенная часть 40 и третья суженная часть 40 соединены с четвертым циклоном через двадцатый трубопровод 83 и четырнадцатый трубопровод 81 соответственно. А верхняя часть четвертого циклона 80 соединена с пятна 8418 дцатым трубопроводом 82, который сообщен с седьмым трубопроводом 29. Другая сторона третьей суженной части 40 с соединена с шестым трубопроводом 26, который соединен со вторым выпускным отверстием 25 для железной руды второй печи 20 с псевдоожиженным слоем и содержит четвертое вводное отверстие 41 для отходящего газа, которое расположено под четвертым коническим газовым распределителем 42 и соединено с плавильной печью 100 через одиннадцатый трубопровод 48. Одиннадцатый трубопровод 48 соединен с десятым трубопроводом 47, а десятый трубопровод 47 сообщен с девятым трубопроводом 46 - и тринадцатым трубопроводом 71, который соединен с третьим циклоном 70. В плавильной печи 100 выполнен выводной канал 101 для передельного чугуна. Кроме того, каждый из следующих трубопроводов второй трубопровод 14, шестой трубопровод 26 и девятый трубопровод 46 предпочтительно снабжены вводным каналом Р для продувочного газа с тем, чтобы препятствовать блокированию перемещения железной руды. На фиг. 2 пунктирными стрелками изображено перемещение газового потока, а сплошными стрелками - перемещение потока железной руды. На фиг. 3 показана установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое согласно другому предпочтительному варианту осуществления настоящего изобретения. В восстановительной установке 2 трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, показанной на фиг.3 дополнительно к установке 1, показанной на фиг. 2, вторая суженная часть 20 с второй печи 20 с псевдоожиженным слоем снабжена выполненным в ее дне шестым вводным отверстием 23 а для отходящего газа и центральным выпускным отверстием для железной руды и снабжена вторым коническим газовым распределителем 28, расположенным над указанным шестым вводным отверстием 23 а для отходящего газа и центральным выпускным отверстием для железной руды. Пятнадцатый трубопровод 82 соединен со вторым вводным отверстием 21 а для отходящего газа,который выполнен на одной стороне второго суженного участка 20 с второй печи 20 с псевдоожиженным слоем (в нижней части под вторым коническим распределителем 28). Шестой вводной канал для отходящего газа и центральное выпускное отверстие 23 а для железной руды соединены с первой камерой 30 третьей печи через пятый трубопровод 24,а седьмой трубопровод 29 соединен с пятым трубопроводом 24 На каждом из следующих трубопроводов втором трубопроводе 14, пятом трубопроводе 24, шестом трубопроводе 26 и девятом трубопроводе 46 выполнен вводной канал Р для подачи продувочного газа для предотвращения засорения трубопроводов. На фиг. 3 пунктирными стрелками изображено перемещение газового потока, а сплошными стрелками - перемещение потока железной руды. С другой стороны, что касается первой печи 10 с псевдоожиженным слоем и второй печи 20 с псевдоожиженным слоем и второй камеры 40 третьей печи 340 с псевдоожиженным слоем, желательно активизировать псевдоожижение в нижней части каждой печи и сконструировать каждую из этих печей расширенной сверху и суженной снизу формы так, чтобы внутренний диаметр верхней части был больше внутреннего диаметра нижней части с тем,чтобы увеличить скорость газа в печи, что может улучшить коэффициент использования газа и предотвратить пылевынос сверхмелких частиц железной руды. Технология восстановления мелкоизмельченной железной руды с использованием установки трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, согласно настоящему изобретению, по фиг. 3 заключается в следующем. Мелкоизмельченную железную руду подают из бункера 90 вовнутрь первой печи 10 с псевдоожиженным слоем через семнадцатый трубопровод 91,сушат и предварительно нагревают в состоянии ее псевдоожижения, используя отходящий газ от второго циклона 60, который подают через третий трубопровод 15 и первое вводное отверстие 11 для отходящего газа, а затем из печи 10 подают во вторую печь 20 с псевдоожиженным слоем через первое выпускное отверстие 13 для железной руды и второй трубопровод. Мелкоизмельченную железную руду,загруженную во вторую печь 20 с псевдоожиженным слоем, предварительно восстанавливают отходящими газами от третьего циклона 70, подводимыми через пятнадцатый трубопровод 82 во время формирования псевдоожиженного слоя железной руды, и передают во вторую камеру 40 третьей печи 340 с псевдоожиженным слоем через второе выпускное отверстие 25 для железной руды и шестой трубопровод 26. Во второй камере 40 предварительно восстановленные средние и мелкие частицы железной руды псевдоожижают больше обычного, а крупнозернистая железная руда падает вниз в первую камеру 30 третьей печи через пятое выводное отверстие для железной руды (центральное выпускное отверстие) 45, то есть крупные частицы железной руды отделяют от средних и мелких частиц железной руды путем подачи отходящего газа плавильной печи 100 вовнутрь второй камеры 40 третьей печи (через десятый трубопровод 47, одиннадцатый трубопровод 48 и четвертое вводное отверстие 41 для отходящего газа) при скорости газа ниже, чем минимальная скорость псевдоожижения крупнозернистых частиц, но выше, чем минимальная скорость псевдоожижения средних частиц. Затем крупнозернистую железную руду окончательно восстанавливают в первой камере 30 третьей 5 8418 печи посредством отходящего газа плавильной печи 100, подаваемого через третье вводное отверстие 31 для отходящего газа, и подают в плавильную печь 100 через третье выпускное отверстие 34 для железной руды и восьмой трубопровод 35. Средние и мелкие частицы железной руды, которые окончательно восстановлены во второй камере 40 третьей печи, подают в плавильную печь 100 через четвертое выпускное отверстие 45 для железной руды и двенадцатый трубопровод 29. Следовательно, крупно-, средне- и мелкозернистые железные руды окончательно восстанавливают в первой и второй камерах 30 и 40 третьей печи,соответственно, путем разделения двух потоков отходящего газа от плавильной печи 100 при различной скорости газа во время формирования псевдоожиженных слоев и выгружают через третье и четвертое выпускные отверстия 34 и 45, соответственно. Затем их плавят и дополнительно восстанавливают в металлической фазе в плавильной печи 100 и выгружают как передельный чугун, через выводной канал 101 для расплавленного чугуна. Мелкие частицы железной руды, содержащиеся в отходящем газе из первой печи 10 с псевдоожиженным слоем, улавливают первым циклоном 50 и повторно вводят в нижнюю часть первой печи 10 с псевдоожиженным слоем через первый трубопровод 51. Частицы мелкозернистой железной руды, захваченные восстанавливающим газом, поступающим от второй печи 20 с псевдоожиженным слоем, улавливают вторым циклоном 60 и повторно вводят в нижнюю часть второй печи 20 через четвертый трубопровод 61. Средние и мелкие частицы железной руды, содержащиеся в отходящем газе из первой камеры 30 третьей печи, улавливают третьим циклоном 70 и повторно вводят в первую камеру 30 через тринадцатый трубопровод 71, десятый трубопровод 47,пятое выпускное отверстие для железной руды (центральное выпускное отверстие) 44 и девятый трубопровод 46. Сверхмелкие частицы железной руды, захваченные восстанавливающим газом, поступающим от второй камеры 40 третьей печи, собирают четвертым циклоном 80 и повторно вводят в нижнюю часть второй камеры 40. В этом варианте исполнения скорость газа в каждой из печей первой печи 10 с псевдоожиженным слоем, второй печи 20 с псевдоожиженным слоем и второй камеры 40 третьей печи 340 предпочтительно поддерживают в 1,5-3,0 раза выше минимальной скорости псевдоожижения железной руды, свойственной для каждой печи, скорость газа в верхней части каждой из печей предпочтительно поддерживают ниже предельной скорости пылевыноса, а скорость газа в первой камере 30 третьей печи 340 - предпочтительно в 1,5-3,0 выше минимальной скорости псевдоожижения частиц крупнозернистой железной руды. Кроме того, второй трубопровод 14, шестой трубопровод 26 и девятый трубопровод 46 пред 6 почтительно снабжают вводным каналом Р для продувного газа с тем, чтобы не допустить засорения. С другой стороны, установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженнмм слое, в соответствии с настоящим изобретением, предпочтительно пригодна в случае, когда частицы мелкозернистой железной руды агломерируют в куски большие, чем предельный размер для псевдоожижения во время предварительного восстановления, так как прекращение кипения, вызванное агломерацией во второй печи 20 с псевдоожиженным слоем, может быть таким,которого можно избежать повторным введением агломерированной железной руды вовнутрь первой камеры 30 третьей печи 340 через пятый трубопровод 24. Как описано выше, третья печь с псевдоожиженным слоем настоящего изобретения является двухкамерной печью с псевдоожиженным слоем, которая предусматривает раздельное проведение окончательного восстановления крупнозернистых, средних и мелкозернистых руд двумя раздельными печами, на основании чего разделение мелкоизмельченных железных руд почти заканчивают во время ранней стадии восстановления высокотемпературным псевдоожиженным слоем, которая является операцией предварительного нагрева и предварительного восстановления, и норма расхода газа может быть уменьшена путем раздельного восстановления в псевдоожиженном слое крупнозернистой,средне- и мелкозернистой железной руды. В обычной двухкамерной печи с псевдоожиженным слоем одна сторона верхней части первой камеры соединена с одной стороной нижней части второй камеры через трубопровод, а скорость восстанавливающего газа регулируют с тем, чтобы она была выше предельной скорости пылевыноса для частиц железной руды со средними размерами зерен, так что средне-и мелкозернистую фракцию железных руд, поданных в первую камеру, захватывают восстанавливающим газом и перемещают во вторую камеру и таким образом восстанавливают раздельно от крупнозернистой железной руды. В отличие от обычной двухкамерной печи с псевдоожиженным слоем, согласно настоящему изобретению, предварительно нагретую железную руду загружают во вторую камеру, которая содержит внутри себя конический газовый распределитель. Поверхностную скорость восстанавливающего газа во второй камере регулируют таким образом, чтобы средние и мелкие частицы железной руды могли быть псевдоожижены, а крупные частицы железной руды падали вниз в первую камеру. Следовательно, проблема, вызванная смешиванием прореагировавшего газа с непрореагировавшим газом в обычной двухкамерной печи с псевдоожиженным слоем может быть разрешена путем разделения крупнозернистой железной руды от средне- и мелкозернистой железной руды и окончательного восстановления их в разных пе 8418 чах с псевдоожиженными слоями. Кроме того, настоящее изобретение может предотвратить слипание и прекращение кипения во второй камере, так как имеется некоторое время, хотя очень короткое, когда крупнозернистая железная руда находится во второй камере перед падением вниз в первую камеру, а крупнозернистая железная руда, полученная посредством агломерации частиц мелкозернистой руды, как и первоначально введенная крупнозернистая руда, может быть выгружена также через конический газовый распределитель,который снабжен центральным выпускным отверстием. Согласно настоящему изобретению, норма расхода газа может быть уменьшена, так как крупнозернистая железная руда, которая требует больше времени для ее полного восстановления, чем средне- и мелкозернистая железная руда, может быть восстановлена до некоторой степени во время прохождения через вторую камеру перед ее выгрузкой в первую камеру. Представленная на фиг. 4 установка 3 трехстадийного восстановления мелкоизмельченной железной руды с широким диапазоном размеров частиц в псевдоожиженном слое, в соответствии с другим предпочтительным вариантом осуществления настоящего изобретения содержит первую однокамерную печь 210 с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды, загруженной из бункера 290, посредством отходящего газа, поступающего от второго циклона 260 в период формирования псевдоожиженного слоя первый циклон 250 для улавливания частиц мелкозернистой железной руды, захваченных отходящим газом от первой печи 210 с псевдоожиженным слоем вторую серийную двухкамерную печь 220 с псевдоожиженным слоем, содержащую участок 220 с высокой скоростью прохождения газа и участок 220 В с низкой скоростью прохождения газа, для разделения мелкозернистой руды с широким диапазоном размеров частиц, высушенных и предварительно нагретых в первой печи 210 с псевдоожиженным слоем на крупные, средние и мелкие частицы железной руды и предварительного восстановления их отдельно в псевдоожиженных слоях соответственно второй циклон 260 для улавливания мелкозернистых частиц железной руды,содержащихсяв отходящем газе из второй печи 220 с псевдоожиженным слоем, и третью двухкамерную печь 440 с псевдоожиженным слоем, содержащую первую цилиндрическую камеру 230 и вторую камеру 240 для конечного восстановления крупнозернистой железной руды, предварительно восстановленной на участке 220 с высокой скоростью прохождения газа и средне- и мелкозернистой железной руды, предварительно восстановленной на участке 220 В с низкой скоростью прохождения газа второй серийной печи 220 с псевдоожиженным слоем соответственно третий циклон 270 для улавливания средних и мелких частиц железной руды, содержащихся в отходящем газе из первой камеры 230 третьей печи 440 и четвертый циклон 280 для улавливания сверхмелких частиц железной руды, содержащихся в отходящем газе из третьей печи 440 с псевдоожиженным слоем. Первая печь 210 с псевдоожиженным слоем имеет первую расширенную часть 210 а, первую коническую часть 210 и первую суженную часть 210 с. Первая суженная часть 210 снабжена в своем дне первым вводным отверстием 211 для отходящего газа, первым газовым распределителем 212 над первым вводным отверстием 211 для отходящего газа, первым выпускным отверстием 213 для железной руды на одной стороне первой суженной части 210 и вводным отверстием 216 для железной руды, расположенным на другой его стороне. Первая расширенная часть 210 и первая суженная часть 210 соединены с первым циклоном 250 через шестнадцатый трубопровод 253 и первый трубопровод 251 соответственно. Вводное отверстие 216 для железной руды соединено с одним концом семнадцатого трубопровода 291, другой конец которого соединен с буккером 290. Выводной трубопровод 252 для отходящего газа снабжен на его верхнем конце первым циклоном 250 с тем, чтобы в конце сбрасывать отходящий газ. Вторая печь 220 с псевдоожиженным слоем включает цилиндрический участок 220 с высокой скоростью прохождения газа и участок 220 В с низкой скоростью прохождения газа, имеет вторую расширенную часть 220 а, вторую коническую часть 220 и вторую суженную часть 220 с. В донной части участка 220 А с высокой скоростью прохождения газа имеется вводное отверстие 221 для отходящего газа с тем, чтобы подавать отходящий газ из третьего циклона 270, а в его нижней части установлен второй газовый распределитель 222. Участок с низкой скоростью прохождения газа содержит в своей донной части шестое выпускное отверстие 227 для железной руды с тем, чтобы выгружать крупнозернистую железную руду, а в своей нижней части снабжен коническим газовым распределителем 228. Дополнительно во второй суженной части 220 с,ниже конического газового распределителя имеется пятое выводное отверстие 224 для отходящего газа, соединенное с четвертым циклоном 280 через пятнадцатый трубопровод 282. Для увеличения поверхностной скорости газа предпочтительно,чтобы в верхней части участка 220 с высокой скоростью прохождения газа была установлена восстановительная пластина 227 а, как показано на фиг. 6 Кроме того, вторая расширенная часть 220 а участка 220 В с низкой скоростью прохождения газа и участок 220 с высокой скоростью прохождения газа соединены со вторым циклоном 260 через восемнадцатый трубопровод 262 и четвертый трубопровод 261 соответственно. Одна сторона второй суженной части 220 содержит второе выпускное отверстие 225 для желез 7 8418 ной руды и соединена с первым выпускным отверстием 213 для железной руды через второй трубопровод 214. Верхняя часть второго циклона 260 соединена с первым вводным отверстие 221 для отходящего газа через третий трубопровод 215. Первая камера 230 третьей печи 440 с псевдоожиженным слоем имеет цилиндрическую форму. Первая камера 230 снабжена выполненным в ее дне третьим вводным отверстием 231 для отходящего газа с тем, чтобы подавать отходящий газ от плавильной печи 100, и третьим газовым распределителем 232. Одна сторона первой камеры 230 имеет третье выпускное отверстие 234 для железной руды, которое соединено с верхней частью плавильной печи 100 через восьмой трубопровод 235, и соединена со второй камерой 240 третьей печи 440 через девятый трубопровод 246. Кроме того, ее верхняя часть соединена с третьим циклоном 270 через девятнадцатый трубопровод 233. Верхняя часть третьего циклона 270 соединена со вторым вводным отверстием 221 для отходящего газа через седьмой трубопровод так, что отходящий газ может быть подан во вторую печь 220 с псевдоожиженным слоем. Первая камера 230 соединена с участком 220 с высокой скоростью прохождения газа второй печи 220 с псевдоожиженным слоем через двадцать первый трубопровод 226 а. Вторая камера 240 третьей печи 440 с псевдоожиженным слоем имеет третью расширенную часть 240 а, третью коническую часть 240 и третью суженную часть 240 с. Третья суженная часть 240 с снабжена выполненным в ее дне пятым вводным отверстием 224 для отходящего газа и установленным внутри нее вторым коническим газовым распределителем 242. Кроме того, одна сторона третьей суженной части 240 имеет четвертое выпускное отверстие 245 для железной руды, которое соединено с плавильной печью 100 через двенадцатый трубопровод 249. Третья расширенная часть 240 и третья суженная часть 240 соединены с четвертым циклоном 280 через двадцатый трубопровод 283 и четырнадцатый трубопровод 281 соответственно. Другая сторона третьей суженной части 240 соединена с шестым трубопроводом 226, который соединен со вторым выпускным отверстием 225 для железной руды второй печи 220 с псевдоожиженным слоем, и снабжена четвертым вводным отверстием 241 для отходящего газа, который расположен под вторым коническим распределителем 242 и соединен с плавильной печью 100 через одиннадцатый трубопровод 248. Одиннадцатый трубопровод 248 соединен с десятым трубопроводом 247, а десятый трубопровод 247 сообщается с девятым трубопроводом 246 и тринадцатым трубопроводом 271, который соединен с третьим циклоном 270. В плавильной печи 100 выполнен выводной канал 101 для передельного чугуна. Кроме того, второй трубопровод 214,8 шестой трубопровод 226, девятый трубопровод 246 и двадцать первый трубопровод 226 предпочтительно снабжены каждый вводным каналом Р для продувочного газа для предотвращения засорения трубопроводов. На фиг. 4 пунктирными стрелками изображено перемещение газового потока, а сплошными стрелками - перемещение потока железной руды. С другой стороны, что касается первой печи 210 с псевдоожиженным слоем, участка 220 В с низкой скоростью прохождения газа, второй печи 220 с псевдоожиженным слоем и второй камеры 240 третьей печи 440 с псевдоожиженным слоем, желательно активизировать газовое псевдоожижение в нижней части каждой из этих печей и выполнить каждую печь расширенной вверху и суженной внизу,так, чтобы внутренний диаметр верхней части был больше внутреннего диаметра нижней части с тем,чтобы увеличить скорость прохождения газа в печи,что может улучшить норму расхода газа и предотвратить пылевынос сверхмелких частиц железной руды. Технология восстановления мелкоизмельченной железной руды с использованием установки трехстадийного восстановления с псевдоожиженным слоем, согласно настоящему изобретению, по фиг. 4 заключается в следующем. Мелкоизмельченную железную руду подают из бункера 290 в первую печь 210 с псевдоожиженным слоем через семнадцатый трубопровод 291, сушат и предварительно нагревают ее в псевдоожиженном состоянии, используя для этого поступающий от второго циклона 260 отходящий газ, который подводят через третий трубопровод 215 и первый вводной канал 211 для отходящего газа, а затем руду подают в участок 220 А с низкой скоростью прохождения газа второй печи 220 с псевдоожиженным слоем через первое выпускное отверстие 213 для железной руды и второй трубопровод 214. При регулировании скорости отходящего газа третьего циклона 270, поданного через седьмой 229 трубопровод, и отходящего газа четвертого циклона 280, поданного через пятнадцатый трубопровод 282,средние и мелкие частицы железной руды, перемещенной в нижнюю часть участка 220 В с низкой скоростью прохождения газа второй печи 220 с псевдоожиженным слоем, оставляют на участке 220 В с низкой скоростью прохождения газа и предварительно восстанавливают во время формирования псевдоожиженного слоя железной руды, а крупные частицы железной руды движутся вниз к участку 220 с высокой скоростью прохождения газа через шестое выводное отверстие 227 для железной руды, где ее предварительно восстанавливают во время формирования псевдоожиженного слоя железной руды. Средние и мелкие частицы железной руды перемещают во вторую камеру 240 третьей печи 440 с псевдоожиженным слоем через второе выпускное отверстие 225 для железной руды и шестой трубо 8418 провод 226, а крупные частицы железной руды подают в первую камеру 230 третьей печи 440 с псевдоожиженным слоем через двадцать первый выводной трубопровод 226 для железной руды. Средние и мелкие частицы железной руды подводят ко второй камере 240 третьей печи 440 и, наконец, восстанавливают отходящим газом плавильной печи 100, подаваемым через десятый трубопровод 247, одиннадцатый трубопровод 248 и четвертое вводное отверстие 241 для отходящего газа Крупные частицы железной руды подводят к первой камере 230 третьей печи 440 и окончательно восстанавливают отходящим газом плавильной печи 100,подаваемым через третье вводное отверстие 231 для отходящего газа, и подают в плавильную печь 100 через третье выпускное отверстие 234 для железной руды и восьмой трубопровод 235. Средне- и мелкозернистую железную руду, которая окончательно восстановлена во второй камере 240 третьей печи 440, перемещают в плавильную печь 100 через четвертое выпускное отверстие 245 для железной руды и двенадцатый трубопровод 249. Средне- и мелкозернистая железная руда, которая предварительно восстановлена на участке с высокой скоростью прохождения газа во второй печи 220 с псевдоожиженным слоем и подана во вторую камеру 240 третьей печи 440, может содержать небольшое количество крупных частиц железной руды,образовавшихся в результате агломерации. Для проведения полного разделения железных руд, следовательно, большие частицы железной руды, полученные в результате агломерации, отделяют еще раз от средних и мелких частиц железной руды и повторно подают в первую камеру 230 третьей печи 440 через пятое выпускное отверстие 244 для железной руды. То есть, крупно-, средне- и мелкозернистые руды окончательно восстанавливают в первой и второй камерах 230 и 240 третьей печи 440, соответственно, раздельно двумя потоками отходящего газа плавильной печи 100 при различной скорости газа во время формирования псевдоожиженных слоев и выгружают через третье и четвертое выпускные отверстия 234 и 245 для железной руды, соответственно. Затем их расплавляют и дополнительно восстанавливают до металла в плавильной печи 100 и выгружают в виде передельного чугуна через выводной канал 101 для жидкого чугуна. Мелкозернистую железную руду, захваченную восстанавливающим газом, поступающим от первой печи 210 с псевдоожиженным слоем, улавливают первым циклоном 250 и повторно вводят в нижнюю часть первой печи 210 через первый трубопровод 251. Мелкозернистую железную руду, захваченную восстанавливающим газом, поступающим от второй печи 220 с псевдоожиженным слоем, улавливают вторым циклоном 260 и повторно подают на участок 220 А с высокой скоростью прохождения газа второй печи 220 через четвертый трубопровод 261. Средне- и мелкозернистую железную руду,захваченную восстанавливающим газом,поступающим из первой камеры 230 третьей печи 440,улавливают третьим циклоном 270 и повторно вводят в первую камеру 230 через четырнадцатый трубопровод 271, десятый трубопровод 247, пятое выпускное отверстие (центральное выпускное отверстие) 244 и девятый трубопровод 246. Сверхмелкие частицы железной руды, захваченные восстанавливающим газом, поступающим от второй камеры 240 третьей печи 440, улавливают четвертым циклоном 280 и повторно вводят в нижнюю часть второй камеры 240. В этом варианте исполнения скорость газа в каждой из печей первой печи 210 с псевдоожиженным слоем, участке 220 В с низкой скоростью прохождения газа второй печи 220 с псевдоожиженным слоем и второй камеры 240 третьей печи 440 предпочтительно поддерживали в 1,5-3,0 раза меньше от минимальной скорости псевдоожижения железной руды в каждой печи, скорость газа в верхней части каждой печи предпочтительно поддерживали ниже предельной скорости, вызывающей пылевынос железной руды, а скорость газа на каждом участке 220 А с высокой скоростью прохождения газа второй печи 220 с псевдоожиженным слоем и первой камеры 230 третьей печи 440 поддерживали в 1,5-3,0 раза выше минимальной скорости псевдоожиженния крупных частиц железной руды. Кроме того, второй трубопровод 214, шестой трубопровод 226, девятый трубопровод 246 и двадцать первый трубопровод 226 предпочтительно снабжены каждый вводным каналом Р для продувочного газа для введения внутрь небольшого количества восстанавливающего газа, для предотвращения засорения этих трубопроводов. Как описано выше, в качестве третьей печи с псевдоожиженным слоем по данному изобретению,и как это показано на фиг. 4, применяют серийную печь двойного типа с псевдоожиженным слоем (вторая печь с псевдоожиженным слоем), имеющую два различных реакционных участка с разной поверхностной скоростью прохождения газа для проведения предварительного восстановления отдельно крупной, средней и мелкозернистых руд Эта разработка была создана на базе того, что деструкцию мелкозернистых железных руд почти заканчивают во время начального этапа предварительного нагревания, предварительного восстановления и восстановления высокотемпературным псевдоожиженным слоем, и что норма расхода газа может быть уменьшена путем раздельного восстановления в псевдоожиженном слое крупнозернистой, средней и мелкозернистой железной руды. Сегрегацию между крупнозернистой, средней и мелкозернистой железной рудой можно контролировать путем регулирования уровня (высоты) выпускного отверстия для железной руды (на участ 9 8418 ке с высокой скоростью прохождения газа или на участке с низкой скоростью прохождения газа) в серийной печи двойного типа с псевдоожиженным слоем. Частицы железной руды, предварительно восстановленные на участке с низкой скоростью прохождения газа в серийной печи двойного типа с псевдоожиженным слоем имеют средний и мелкозернистый размер. Однако небольшое количество крупных частиц железной руды может содержаться в псевдоожиженном слое в течение короткого промежутка времени перед попаданием в первую камеру. А часть крупных частиц в псевдоожиженном слое можно контролировать регулированием уровня выпускного отверстия для железной руды на участке с низкой скоростью прохождения газа серийной печи двойного типа с псевдоожиженным слоем. Крупнозернистые частицы преимущественно перемещают в первую камеру третьей печи с псевдоожиженным слоем. В этой системе, следовательно, имеется время, хотя очень короткое, когда крупные частицы железной руды находятся во второй камере третьей печи перед перемещением их в первую камеру. Пребывание в течение этого короткого промежутка времени крупных частиц железной руды среди мелких и средних может предотвратить прекращение кипения благодаря внедрению между мелкими частицами, что является проблемой, свойственной обычной печи двойного типа с псевдоожиженным слоем. В обычной печи двойного типа с псевдоожиженным слоем одну сторону верхней части первой камеры соединяют с одной стороной нижней части второй камеры через трубопровод и управляют скоростью восстанавливающего газа в первой камере с тем, чтобы она была выше предельной скорости пылевыноса средних частиц железной руды, так что средняя и мелкозернистая фракция железных руд,поданных в первую камеру, захватывается восстанавливающим газом и перемещается во вторую камеру и таким образом восстанавливается отдельно от крупнозернистой руды. В отличие от обычной печи двойного типа с псевдоожиженным слоем, согласно настоящему изобретению, предварительно нагретую железную руду первично загружают во вторую камеру, которая содержит внутри себя конический газовый распределитель. Поверхностную скорость восстанавливающего газа во второй камере регулируют так, что только средние и мелкие частицы железной руды могут быть псевдоожижены, а крупные частицы железной руды падают вниз, в первую камеру. Следовательно, проблема, обусловленная смешиванием между прореагировавшим и непрореагировавшим газом в обычной указанной печи двойного типа, может быть разрешена путем отделения крупнозернистой железной руды от средней и мелкозернистой железной руды и окончательного восстановления затем в разных печах для реакционной плавки с псевдоожиженными слоями. Кроме того, настоящее изобретение может предотвратить слипание и прекращение кипения во второй камере печи двойного типа, поскольку имеется небольшой промежуток времени, правда, очень короткий, когда крупнозернистая железная руда находится во второй камере перед падением вниз,в первую камеру, а крупные частицы железной руды, образовавшиеся в результате агломерации мелких частиц железной руды, могут быть выгружены аналогично первично введенным крупным частицам железной руды через конический газовый распределитель, который снабжен центральным выпускным отверстием. Для специалистов данной области техники очевидно, что различные модификации и варианты могут быть сделаны в установке, выполненной в виде трехступенчатой печи с псевдоожиженным слоем для восстановления мелкоизмельченной руды, согласно настоящему изобретению, без изменения сущности или границ данного изобретения. Пример 1 Мелкоизмельченную железную руду, имеющую размеры и химический состав, приведенные в табл. 2,восстанавливали при рабочих режимах, приведенных в табл. 2-4, используя восстанавливающую установку, показанную на фиг. 2, с размерами, приведенными в табл. 1. Таблица 1 Размеры восстановительных печей с псевдоожиженным слоем Первая печь с псевдоожиженным слоем внутренний диаметр суженной части 0,3 м высота конической частисуженной части 4,0 м внутренний диаметр расширенной части 0,9 м высота расширенной части 2,5 м. Вторая печь с псевдоожиженным слоем внутренний диаметр суженной части 0,3 м высота конической частисуженной части 4,0 м внутренний диаметр расширенной части 0,9 м высота расширенной части 2,5 м. Первая камера третьей печи с псевдоожиженным слоем внутренний диаметр суженной части 0, 2 м высота конической частисуженной части 5,2 м. Вторая камера третьей печи с псевдоожиженным слоем 10 8418 внутренний диаметр суженной части высота конической частисуженной части внутренний диаметр расширенной части высота расширенной части Рабочие параметры железной руды Химический состав железной руды е(всего) -62,36, 02 -5,65, 1203 - 2,91,- 07.007, - 0,065 Диапазон размеров частиц до 0,25 мм - 22, от 0,25 до 1,0 мм - 28,от 1,0 до 5,0 мм - 50 Скорость загрузки 5 кг/мин Скорость выгрузки из третьего выпускного отверстия для железной руды 1,7 кг/мин Скорость выгрузки из четвертого выпускного отверстия для железной руды 2,2 кг/мин. Таблица 3 Рабочие параметры восстанавливающего газа Химический состав СО - 65, Н 2 - 25, (СО 2 НО 2) - 10 Температура около 850 С Давление 1,3 кгс/см 2 Таблица 4 Поверхностная скорость газа в восстановительных печах Первая печь с псевдоожиженным слоем суженная часть 2,22 м/с расширенная часть 0,25 м/с Вторая печь с псевдоожиженным слоем суженная часть 2,22 м/с расширенная часть 0,25 м/с Первая камера третьей печи с псевдоожиженным слоем 3,0 м/с Вторая камера третьей печи с псевдоожиженным слоем суженная часть 0,32 м/с расширенная часть 0,25 м/с. В результате обусловленного выше эксперимента, использующего мелкозернистую железную руду с широким диапазоном частиц определенных размеров, средний коэффициент использования газа составил 30, а норма расхода газа составила около 1250 нм 3 на тонну руды. Кроме того, скорость производства железа была превосходной,так как восстановленное железо получали в течение 60 мин. и средняя степень восстановления железа,полученного из третьего и четвертого выпускных отверстий для железной руды, составила около 90. Выход крупнозернистой, предварительно восстановленной железной руды, подаваемой во вторую камеру третьей печи, отделяли от средней и мелкозернистой железной руды путем регулирования скорости газа и использования конического газового распределителя, снабженного центральным выпускным отверстием во второй камере третьей печи. Крупнозернистую железную руду затем перемещали в первую камеру третьей печи и окончательно восстанавливали. Следовательно, степень расхода газа могла быть уменьшена, так как крупнозернистая железная руда, которая требовала больше времени для ее восстановления, чем средняя и мелкозернистая железная руда, могла быть восстановлена до некоторого уровня в течение прохождения второй камеры третьей печи до того, как ее перемещали в первую камеру третьей печи. Это изобретение также могло бы решить проблему слипания и нетекучести во второй камере третьей печи путем выгрузки крупнозернистой железной руды, образовавшейся вследствие агломерации между частицами мелкозернистой железной руды, а также, в исходном положении, частицами крупнозернистой железной руды, поданными во вторую камеру третьей печи, используя конический газовый распределитель, снабженный центральным выпускным отверстием, предусмотренный во второй камере третьей печи. Пример 2 Мелкоизмельченную железную руду, имеющую размеры и химический состав, приведенные в табл. 2, восстанавливали при рабочих режимах, приведенных в табл. 2, 3 и 6, используя восстанавливающую установку, которая показана на фиг. 4 и табл. 5. Таблица 5 Размеры восстановительных печей с псевдоожиженным слоем 11 8418 Первая печь для реакционной плавки внутренний диаметр суженной части высота конической частисуженной части внутренний диаметр расширенной части высота расширенной части Вторая печь с псевдоожиженным слоем Участок высокой скорости газа внутренний диаметр высота Участок низкой скорости газа внутренний диаметр суженной части высота конической частисуженной части внутренний диаметр расширенной части высота расширенной части Первая камера третьей печи с псевдоожиженным слоем внутренний диаметр суженной части высота конической частисуженной части Вторая камера третьей печи с псевдоожиженным слоем внутренний диаметр суженной части высота конической частисуженной части внутренний диаметр расширенной части высота расширенной части Таблица 6 Поверхностная скорость газа Первая печь с псевдоожиженным слоем суженная часть 2,22 м/с расширенная часть 0,25 м/с Вторая печь с псевдоожиженным слоем Высокая скорость газа 0,30 м/с Низкая скорость газа суженная часть 0,32 м/с расширенная часть 0,25 м/с Первая камера третьей печи с псевдоожиженным слоем 3,0 м/с Вторая камера третьей печи с псевдоожиженным слоем суженная часть 0,32 м/с расширенная часть 0,25 м/с В результате обусловленного выше экспери- жаться в псевдоожиженном слое, порядка до 10 мента, использующего мелкоизмельченную желез- 20 массы этого слоя путем регулирования уровную руду с широким диапазоном частиц опреде- ня (высоты) выпускного отверстия для железной ленных размеров, средний коэффициент исполь- руды на участке с низкой скоростью прохождения зования газа составил около 30, а норма расхода газа серийной печи двойного типа с псевдоожиженгаза составила около 1250 нм 3 на тонну руды, т.е. ным слоем, и эту крупнозернистую руду перемещатакие же, как и полученные при осуществлении пер- ют (сбрасывают вниз) в первую камеру третьей певого варианта изобретения. Кроме того, скорость чи с псевдоожиженным слоем. производства железа была превосходной, так как В этой системе, следовательно, имеется некотовосстановленное железо получали в течение 60 ми- рый промежуток времени, однако очень непродолнут, и средняя степень восстановления железа, жительный, когда частицы крупнозернистой железполученного от третьего и четвертого выводных ной руды пребывают во второй камере третьей каналов для железной руды, составила около 90. печи перед их перемещением в первую камеру Частицы железной руды, предварительно восста- третьей печи. Этот короткий промежуток времени новленные на участке с низкой скоростью прохож- пребывания крупнозернистых частиц железной дения газа обычной печи двойного типа с псевдо- руды между средними и мелкими частицами жеожиженным слоем и впоследствии поданные во вто- лезной руды может предотвратить прекращение рую камеру, имеют фактически средний и мелкий кипения благодаря слипанию между мелкозерразмер зерен. Однако небольшое количество круп- нистыми частицами, которая является неотъемленозернистых частиц железной руды может содер- мой проблемой в традиционной печи двойного типа 12 8418 с псевдоожиженным слоем. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, включающая восстановительную печь,содержащую циклон, вводное отверстие для железной руды, вводное отверстие для восстановительного газа, выпускное отверстие для восстановленной руды и газовый распределитель, отличающаяся тем, что она содержит- первую однокамерную печь с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды в псевдоожиженном состоянии- первый циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе первой печи с псевдоожиженным слоем- вторую однокамерную печь с псевдоожиженным слоем для предварительного восстановления мелкоизмельченной железной руды, высушенной и предварительно нагретой в первой печи с псевдоожиженным слоем- второй циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе второй печи с псевдоожиженным слоем- третью двухкамерную печь с псевдоожиженным слоем, содержащую первую цилиндрическую камеру и вторую камеру, предназначенную для конечного восстановления крупнозернистой, средне- и мелкозернистой железной руды, соответственно, которые предварительно восстановлены во второй печи с псевдоожиженным слоем- третий циклон для улавливания средних и мелких частиц железной руды, содержащихся в отходящем газе первой камеры третьей печи с псевдоожиженным слоем и- четвертый циклон для улавливания сверхмелких частиц железной руды, содержащихся в отходящем газе второй камеры третьей печи с псевдоожиженным слоем, при этом первая печь с псевдоожиженным слоем имеет первую расширенную часть, первую коническую часть и первую суженную часть- первая суженная часть снабжена выполненным в ее дне первым вводным отверстием для отходящего газа и первым газовым распределителем, расположенным над первым вводным отверстием для отходящего газа, и имеет на одной стороне первое выпускное отверстие для мелкоизмельченной железной руды- первая расширенная часть и первая суженная часть соединены с первым циклоном через шестнадцатый трубопровод и первый трубопровод, соответственно, и первая суженная часть соединена с бункером через седьмой трубопровод- вторая печь с псевдоожиженным слоем имеет вторую расширенную часть, вторую коническую часть и вторую суженную часть, которая в своем дне снабжена вторым вводным отверстием для отходящего газа и вторым газовым распределителем, расположенным над вторым вводным отверстием для отходящего газа и имеет на одной стороне второе выпускное отверстие для железной руды- вторая расширенная часть и вторая суженная часть соединены со вторым циклоном через восемнадцатый и четвертый трубопроводы, соответственно, и соединены с первой суженной частью через второй трубопровод и первое выпускное отверстие для железной руды, и- второй циклон соединен с первым вводным отверстием для отходящего газа через третий трубопровод- первая камера третьей печи с псевдоожиженным слоем имеет цилиндрическую форму, в дне которой выполнено третье вводное отверстие для подачи отходящего газа из плавильной печи, и снабжена в нижней части третьим газовым распределителем,имеет третье выпускное отверстие для железной руды, соединенное с верхней частью плавильной печи через восьмой трубопровод, а верхняя часть третьего циклона соединена со вторым вводным отверстием для отходящего газа через седьмой трубопровод и- вторая камера третьей печи с псевдоожиженным слоем имеет третью расширенную часть, третью коническую часть и третью суженную часть- третья суженная часть имеет в дне пятое выпускное отверстие для железной руды, снабжена четвертым коническим газовым распределителем, установленным внутри нее, и имеет на одной ее стороне четвертое выпускное отверстие для железной руды,которое соединено с плавильной печью через двенадцатый трубопровод- третья расширенная часть и третья суженная часть соединены с четвертым циклоном через двенадцатый трубопровод и четырнадцатый трубопровод,соответственно, при этом третья суженная часть соединена со второй суженной частью второй печи с псевдоожиженным слоем через шестой трубопровод и второе выпускное отверстие для железной руды- верхняя часть четвертого циклона соединена с седьмым трубопроводом через пятый трубопровод,третий суженный участок имеет четвертое вводное отверстие для отходящего газа, которое расположено под четвертым коническим газовым распределителем и соединено с плавильной печью через одиннадцатый трубопровод, пятое выпускное отверстие для железной руды соединено с первой камерой третьей печи с псевдоожиженным слоем через девятый трубопровод, девятый и одиннадцатый трубопроводы соединены с десятым трубопроводом, а нижняя часть третьего циклона соединена с десятым трубопроводом через тринадцатый трубопровод. 2. Установка по п. 1, отличающаяся тем, что пятое выпускное отверстие для железной руды снабжено установленной в нем восстановительной пластиной. 3. Установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожи 13 8418 женном слое, включающая восстановительную печь,содержащую циклон, вводное отверстие для железной руды, вводное отверстие для восстановительного газа, выпускное отверстие для восстановленной руды и газовый распределитель, отличающаяся тем, что она содержит первую однокамерную печь с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды в псевдоожиженном состоянии- первый циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе первой печи с псевдоожиженным слоем- вторую однокамерную печь с псевдоожиженным слоем для предварительного восстановления мелкоизмельченной железной руды, высушенной и предварительно нагретой в первой печи с псевдоожиженным слоем- второй циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе второй печи с псевдоожиженным слоем- третью двухкамерную печь с псевдоожиженным слоем, содержащую первую цилиндрическую камеру и вторую камеру, предназначенную для конечного восстановления крупнозернистой, средне- и мелкозернистой железной руды соответственно, которые предварительно восстановлены во второй печи с псевдоожиженным слоем- третий циклон для улавливания средних и мелких частиц железной руды, содержащихся в отходящем газе первой камеры третьей печи с псевдоожиженным слоем и- четвертый циклон для улавливания сверхмелких частиц железной руды, содержащихся в отходящем газе второй камеры третьей печи с псевдоожиженным слоем, при этом первая печь с псевдоожиженным слоем имеет первую расширенную часть, первую коническую часть и первую суженную часть- первая суженная часть снабжена выполненным в ее дне первым вводным отверстием для отходящего газа и первым газовым распределителем, расположенным над первым вводным отверстием для отходящего газа и имеет на одной стороне первое выпускное отверстие для мелкоизмельченной железной руды- первая расширенная часть и первая суженная часть соединены с первым циклоном через шестнадцатый трубопровод и первый трубопровод, соответственно, и первая суженная часть соединена с бункером через седьмой трубопровод- вторая печь с псевдоожиженным слоем имеет вторую расширенную часть, вторую коническую часть и вторую суженную часть- вторая суженная часть снабжена выполненным в ее дне шестым вводным отверстием для отходящего газа и центральным выпускным отверстием для железной руды, снабжена вторым газовым распределителем, расположенным над шестым вводным отверстием для отходящего газа и центральным выпускным отверстием для железной руды и имеет на од 14 ной стороне второе выпускное отверстие для железной руды- вторая расширенная часть и вторая суженная часть соединены со вторым циклоном через восемнадцатый и четвертый трубопроводы, соответственно, и соединены с первой суженной частью через второй трубопровод и первое выпускное отверстие для железной руды, и второй циклон соединен с первым вводным отверстием для отходящего газа через третий трубопровод- шестое вводное отверстие для отходящего газа и центральное выпускное отверстие для железной руды соединены с первой камерой третьей печи с псевдоожиженным слоем через пятый трубопровод- вторая суженная часть на одной своей стороне имеет второе вводное отверстие для отходящего газа- первая камера третьей печи с псевдоожиженным слоем имеет цилиндрическую форму, дно печи снабжено третьим вводным отверстием, соединенным с плавильной печью для подачи отходящего газа из плавильной печи, и третьим газовым распределителем, расположенным в ее нижней части, имеет третье выпускное отверстие для железной руды,соединенное с верхней частью плавильной печи через восьмой трубопровод, а верхняя часть соединена через девятнадцатый трубопровод с третьим циклоном, соединенным через седьмой трубопровод с шестым выпускным отверстием для железной руды и вторая камера третьей печи с псевдоожиженным слоем содержит третью расширенную часть, третью коническую часть и третью суженную часть- третья суженная часть снабжена выполненным в ее дне пятым выпускным отверстием для железной руды, и четвертым коническим газовым распределителем, установленным внутри нее, и имеет на одной ее стороне четвертое выпускное отверстие для железной руды, которое соединено с плавильной печью через двенадцатый трубопровод- третья расширенная часть и третья суженная часть соединены с четвертым циклоном через двадцатый трубопровод и четырнадцатый трубопровод, соответственно, при этом третья суженная часть соединена со второй суженной частью второй печи с псевдоожиженным слоем через шестой трубопровод и второе выпускное отверстие для железной руды, а нижняя часть третьего циклона соединена с десятым трубопроводом через тринадцатый трубопровод. 4. Установка по п. 3, отличающаяся тем, что пятое и шестое выпускные отверстия для железной руды снабжены установленной в каждом из этих отверстий восстановительной пластиной. 5. Установка трехстадийного восстановления мелкоизмельченной железной руды в псевдоожиженном слое, включающая восстановительную печь,содержащую циклон, вводное отверстие для железной руды, вводное отверстие для восстановительного газа, выпускное отверстие для восстановленной руды и газовый распределитель, отличающаяся тем, что она содержит первую однокамерную 8418 печь с псевдоожиженным слоем для сушки и предварительного нагрева мелкоизмельченной железной руды в псевдоожиженном состоянии- первый циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе первой печи с псевдоожиженным слоем- вторую двухкамерную серийную печь с псевдоожиженным слоем, содержащую участок с высокой скоростью прохождения газа и участок с низкой скоростью прохождения газа, сортирующие мелкозернистую железную руду с широким диапазоном размеров частиц, высушенных и предварительно нагретых в первой печи с псевдоожиженным слоем,на крупные, средние и мелкие частицы железной руды и предварительно восстанавливающую их отдельно в псевдоожиженном слое, соответственно- второй циклон для улавливания мелких частиц железной руды, содержащихся в отходящем газе второй печи с псевдоожиженным слоем- третью двухкамерную печь с псевдоожиженным слоем, содержащую первую цилиндрическую камеру и вторую камеру, предназначенную для конечного восстановления крупных частиц железной руды на участке с высокой скоростью прохождения газа и средних и мелких частиц железной руды на участке с низкой скоростью прохождения газа, соответственно- третий циклон для улавливания средних и мелких частиц железной руды, содержащихся в отходящем газе первой камеры третьей печи с псевдоожиженным слоем и- четвертый циклон для улавливания сверхмелких частиц железной руды, содержащихся в отходящем газе второй камеры третьей печи с псевдоожиженным слоем, при этом первая печь с псевдоожиженным слоем имеет первую расширенную часть, первую коническую часть и первую суженную часть- первая суженная часть снабжена выполненным в ее дне первым вводным отверстием для отходящего газа и первым газовым распределителем, расположенным над первым вводным отверстием для отходящего газа, и имеет на одной стороне первое выпускное отверстие для мелкоизмельченной железной руды- первая расширенная часть и первая суженная часть соединены с первым циклоном через шестнадцатый трубопровод и первый трубопровод, соответственно, и первая суженная часть соединена с бункером через седьмой трубопровод- вторая печь с псевдоожиженным слоем имеет участок с высокой скоростью прохождения газа и участок с низкой скоростью прохождения газа, включает вторую расширенную часть, вторую коническую часть и вторую суженную часть- участок с высокой скоростью прохождения газа снабжен выполненным в дне вводным отверстием для отходящего газа и вторым распределителем- участок с низкой скоростью прохождения газа снабжен выполненным в его дне шестым выпускным отверстием для железной руды и коническим- вторая суженная часть имеет на нижней стороне пятое вводное отверстие для отходящего газа и второе выпускное отверстие для железной руды- вторая расширенная часть и вторая суженная часть соединены со вторым циклоном через восемнадцатый и четвертый трубопроводы соответственно- вторая суженная часть соединена с первой суженной частью через второй трубопровод- второй циклон соединен с первым вводным отверстием для отходящего газа через третий трубопровод- первая камера третьей печи с псевдоожиженным слоем имеет цилиндрическую форму, снабжена выполненным в дне печи третьим вводным отверстием для подачи отходящего газа из плавильной печи и третьим газовым распределителем, имеет третье выпускное отверстие для железной руды, соединенное с верхней частью плавильной печи через восьмой трубопровод, и соединена через девятнадцатый трубопровод с третьим циклоном, верхняя часть которого соединена со вторым вводным отверстием для отходящего газа через седьмой трубопровод и,кроме того, первая камера соединена с участком высокой скорости прохождения газа второй печи с псевдоожиженным слоем через двадцать первый трубопровод и- вторая камера третьей печи с псевдоожиженным слоем имеет третью расширенную часть, третью коническую часть и третью суженную часть- третья суженная часть снабжена выполненным в ее дне пятым выпускным отверстием для железной руды и четвертым коническим газовым распределителем, установленным внутри нее, и имеет на одной стороне четвертое выпускное отверстие для железной руды, которое соединено с плавильной печью через двенадцатый трубопровод- третья расширенная часть и третья суженная часть соединены с четвертым циклоном через двадцатый трубопровод и четырнадцатый трубопровод, соответственно, при этом третья суженная часть соединена со второй суженной частью второй печи с псевдоожиженным слоем через шестой трубопровод,верхняя часть четвертого циклона соединена с участком с низкой скоростью прохождения газа второй печи с псевдоожиженным слоем через пятый трубопровод- третья суженная часть содержит четвертое вводное отверстие для отходящего газа, расположенное ниже второго конического распределителя и соединенное с плавильной печью через одиннадцатый трубопровод, пятое выпускное отверстие для железной руды соединено с третьей печью с псевдоожиженным слоем через девятый трубопровод, девятый и одиннадцатый трубопроводы соединены с десятым трубопроводом, а нижняя часть третьего циклона соединена с десятым трубопроводом через тринадцатый трубопровод. 6. Установка по п. 5, отличающаяся тем, что 15 8418 верхняя часть участка с высокой скоростью прохождения газа второй печи с псевдоожиженным слоем содержит восстановительную пластину для увеличения скорости газа.

МПК / Метки

МПК: C21B 13/14

Метки: слоем, типа, трехступенчатой, руды, варианты, тонко-измельченной, железной, восстановления, устройство, псевдоожиженным, печи, предназначенное

Код ссылки

<a href="https://kz.patents.su/22-8418-ustrojjstvo-tipa-trehstupenchatojj-pechi-s-psevdoozhizhennym-sloem-prednaznachennoe-dlya-vosstanovleniya-tonko-izmelchennojj-zheleznojj-rudy-varianty.html" rel="bookmark" title="База патентов Казахстана">Устройство типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонко-измельченной железной руды (варианты)</a>

Предыдущий патент: Способ получения производного аспартама, пригодного в качестве подслащивающего средства

Следующий патент: Способ почти полного удаления соединений серы H2S, SO2, COS и/или CS2 из отходящего газа серной установки с извлечением этих соединений в виде серы

Случайный патент: Способ лечения стафилококкоза верблюдов