Способ одновременного извлечения СО2 и углеводородов С2 и выше из газовой смеси

Формула / Реферат

Сущность изобретения: обрабатываемую газовую смесь промывают в промывной зоне при температуре от 0 до 35 градусов. С растворителем, выбранным из метанола, диметилформамида и диметилацетамида, для извлечения из нее CO2 и углеводородов C2 и выше и получения потока метана, содержащего не более 2 проц. мол CO2, и жидкой фазы, содержащей растворитель по меньшей мере 80% мол. углеводородов C2 и выше, имеющихся в исходной газовой смеси. Жидкую фазу деметанизируют с получением деметанизированного обогащенного растворителя и газовой фазы, богатой метаном, затем деметанизированный обогащенный растворитель обрабатывают с получением кислого газа, обогащенного CO2и содержащего не менее 6 проц. молярных углеводородов в пересчете на метановый эквивалент по отношению к CO2, фракции углеводородов C2 и выше, содержащей по меньшей мере 80 мас. % углеводородов C2 и выше, имеющихся в обрабатываемой газовой смеси, и регенерированного растворителя, который рециркулируют в промывную зону. 2 ил. 5 пр., 4 з.п. ф-лы.

Текст

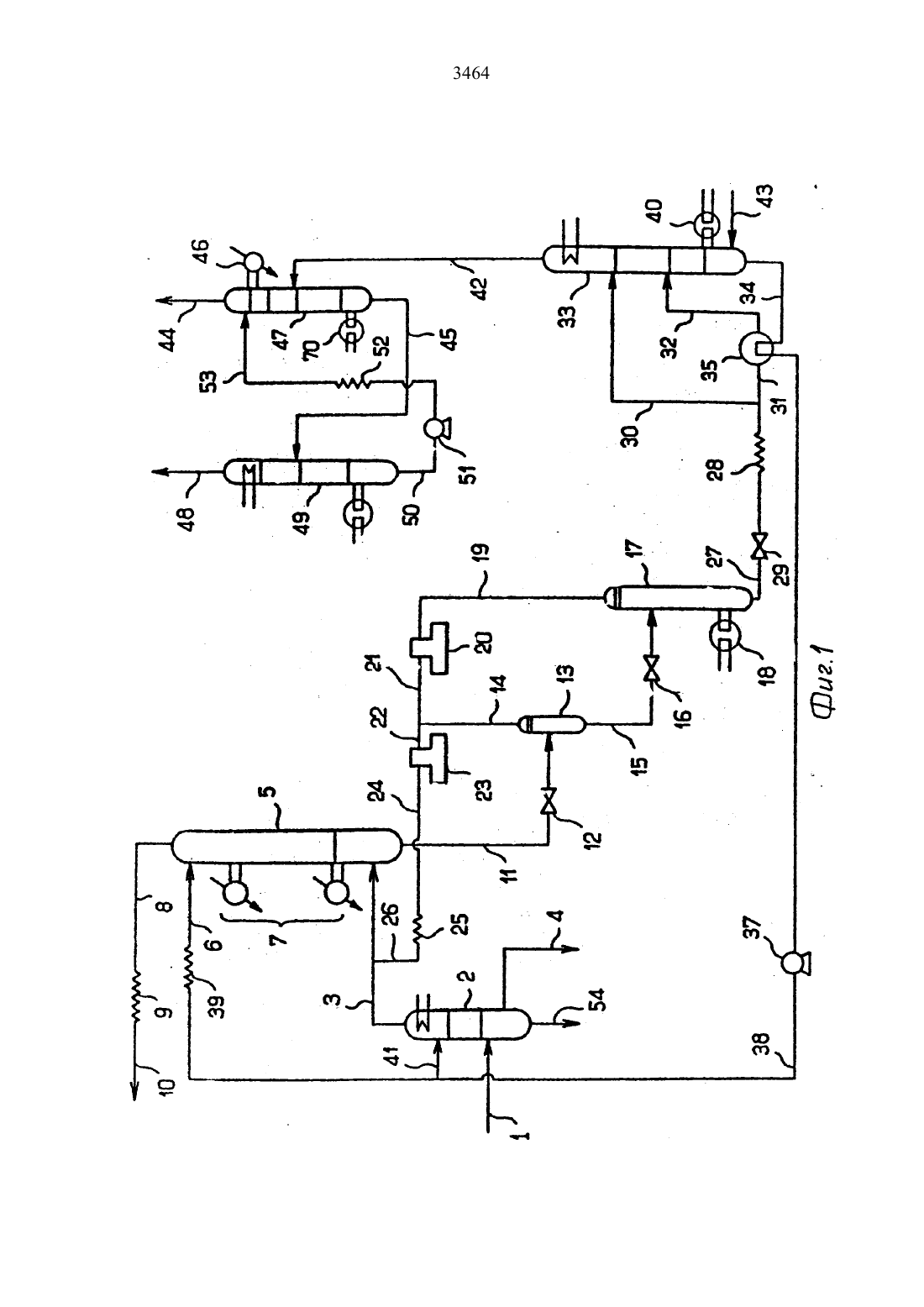

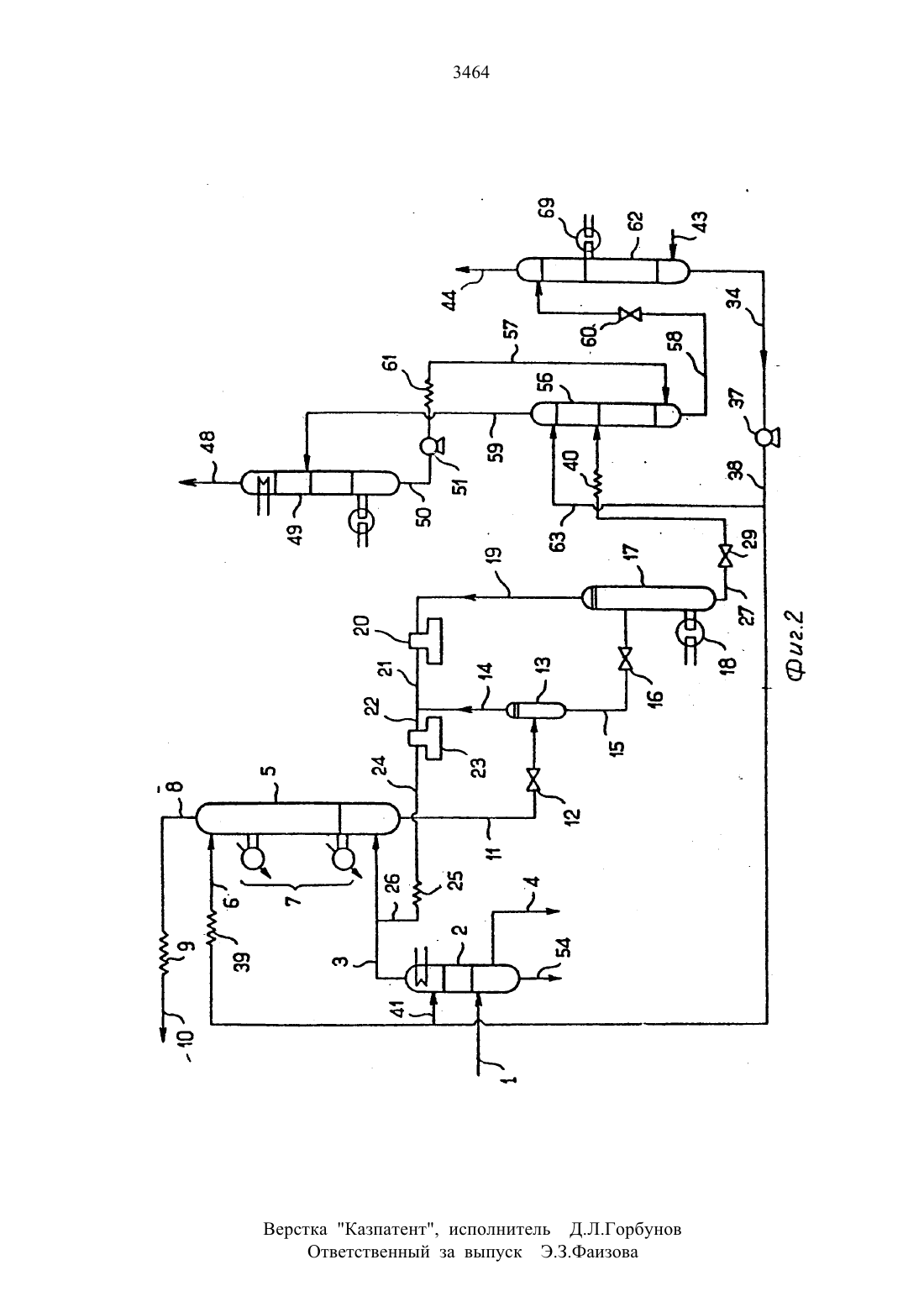

щенным растворителем. и газовой фазы. обогащенной метаном. деметанизированный обогащенный растворитель подвергают обработке для получения потока кислого газа. обогащенного СО 2. ингеющеися в деметанизированном обогащенном растворителе. смеси углеводородов С 2 и выше. называемой фракцией углеводородов и также регенерированного растворителя. который рециркулируется в промывную зону. В промывной зоне используют растворитель выбранный из метанола, диметилформамида и диметилацетамида. Процесс в промывной зоне проводят при температуре от -35 С до 0 С и при соотношении объемов газовой смеси и растворителя достаточном для получения газа, состоящего. в основном. из метана. и имеющего молярное содержание СО не более 2 Ъ. и обогащенного растворителя. содержащего. по крайней мере. 80 молярных углеводородов Сз и выше. имеющихся в исходной газовой смеси. Обработку деметанизированного обогащенного растворителя осуществляют до получения кислого газа. содержащего менее 6 молярных углеводородов в пересчете на метановыйучения фракции углеводородов. содержащей. по крайней мере. 80 мол. углеводородов Сз и выше. имеющихся в обрабатываемой газовой смеси. При этом обработка деметанизированного обогащенного растворителя включает в себя одну или другую из следующих стадий а) и б)а) регенерацию деметанизированного обогащенного растворителя путем его дистилляции в регенерационной колонне с получением регенерированного растворителя и газовой смеси. содержащей С 02. а также углеводороды С 2 и выше. с последующей промывкой вышеуказанной газовой смеси при помощи углеводородного растворителя(35 и выше в промывной зоне при охлаждении с получением кислого газа. обогащенного СО и углеводородного обогащенного растворителя. содержащего почти все углеводороды С 2 и выше. содержащиеся е промываемой углеводородным растворителем газовой смеси. с последующей регенерацией углеводородного обогащенного растворителя для получения фракции углеводородов и регенерированного углеводородного растворителя. который рециркулируют на промывку после его предварительного охлажденияб) экстракцию в жидком виде углеводородов С и выше путем контактировгния в Зоне экстракции деметанизированного обогащенного растворителя, предварительно подвергнутого охлаждению. с углеводород ным ОЭСТВООИТВПЕМ ДЛЯ получение ОЧИЩЕНного растворителя. содержащего почти все количество СО 2 содержащуюся в деметанизированном обогащенном растворителе,и имеющего содержание углеводородов. выраженное в метановом эквиваленте, меньше 1036 мол. по отношению к СО 2. а также углеводородного растворителя. обогащенного С и выше. далее Очищенный растворитель регенерируют для получения, с одной стороны. регенерированного растворителя и. с дрУгой стороны. потока кислого газа. обогащенного СО 2 с последующим разделением обогащенного углеводородного растворителя посредством дистилляции на фракцию углеводородов и регенерированный углеводородный растворитель. который рециркулируют в зону экстракции после его охлаждения.Согласно изобретению. под метановым эквивалентом понимают число псевдомолекул с одним атомом углерода. равное числу атомов углерода в рассматриваемой углеводородной молекуле.Зона промывки состоит. преимущественно. из одной или нескольких промывных колонн. содержащих соответствующее число теоретических ступеней промывки. При этом колонны. могут быть. тарельчатыми или насадочными. В каждой из промывных колонн поддерживают практически постоянную температуру в одной или нескольких точках данной колонны между средой, содержащейся в этой колонне и охлаждающей жидкостью.Деметанизирующая обработка обогащенного растворителя осуществляется, в частности. в два этапаво время первого этапа обогащенный растворитель подвергают первому дроссепированию при промежуточном давлении. способствующем выделению значительной части метана, растворенного в вышеуказанном растворителе и получению первого обогащенного метаном газа и предварительно деметанизированного растворителяво время второго этапа подвергаюттворитель второму дроссепированию с последующей дистилляцией для получения второго обогащенного метаном газа и деметанизированного обоРащенного растворителя. при этом второй обогащенный метаном газ сжимают до давления первого. обогащенного метаном газа. затем смешивают с этим последним для образования обогащенной метаном газовой фазы.Если обработка обогащенного деметанизированного растворителя включает стадию а). то дистиппяцию указанногорпстворттгеля можно осуществить. в частности. путем предварительного подогрева выцтеукаэанного растворителя до температуры. близкой к температуре окружаъогцей средьл, с разделением его перед дистилпяцией на первой и второй потоки. подаваемые на дистилляцию. При этом первый поток направляют непосредственно в регенерационную колонну на первый про межуточный уровень. а второй поток под ают на второй промежуточный уровень регенерационной колонны. расположенный ниже первого уровня. после предварительного нагревания этого второго потока путем косвенного теплового обмена с регенерированным растворителем.Если обогащенный деметанизированный растворитель подвергают обработке(б). то регенерацию очищенного растворителя. осуществляют путем дросселировании его до давления. превышающего 200 кПа с последующей отгонкой легких фракций врегенерационной колонне при помощиВ случае. когда обрабатываемая газовая смесь содержит углеводороды С 5 и выше. то ее подвергают предварительной обработке для конденсации фракции тяжелых углеводородов. которые содержат почти все углеводороды Се и выше. и для получения предварительно обработанной газовой смеси, с содержанием углеводородов Св и выше менее мас. 0,1.Изобретение иллюстрируется примера ми его осуществления со ссылкой на фиг. 1и 2, Согласно фиг. 1, обрабатываемую газо вую сглесь. поступающую по трубопроводуригеля. поступающего по трубопроводу 41 1в верхнюю часть колонны 2 и отбираемого от регенерированного растворителя 38 перед его поступлением в зону охлаждения 39. установленную на трубопроводе б. подающем регенерированный растворитель в промывную колонну 5 таким образом получают с одной стороны. высушенную газовую чглесь. отводимую из колонны 2 по трубопроводу 3 с содержанием углеводородов Св и выше меньше мас. 0,1 и. с другой стороны, углеводородную фракцию. содержащую почти все углеводороды Се и выше и. в известных случаях. все или часть углеводородов Са извлекаемых из колонны 2 по трубопроводу 4. и. вбизвестных случаях. жидкость извлекаемую из колонны 2 черезтрубопровод 54 и состоящую из смеси рас-Полученную высушенную газовую СМЕСЬ ИЗ КОЛОННЫ 2 ВВОДЯТ В НИЖНЮЮ ЧЗСТЬ промывной колонны 5. например. тарельчатого типа. в которой она контактирует в противотоке с холодным регенерированнымОЭСТВОРИТОПСМ. ПОДЭВЗСМНМ Б верхнюю, часть колонны 5 через трубопровод Б после его прохождения через холодильник 39. При ЭТОМ КОНТЗХТИПОВЭНИО ВНПОЛНЯСТСЯ при температуре от 0 С до -45 С. которую регулируют с помощью жидкой среды. содержащейся в колонне 5 и проходящей черезхолодильники 7. Из верхней части колонны5 удаляют по трубопроводу 8 отработанный газ. состоящий, в основном, из метана и обедненный относительно 002. при этом указанный обработанный газ нагревают в системе подогрева 9. затем направляют по трубопроводу 1 О в зону его использования. в то время как из основания колонны 5 удаляют через трубопровод 11 жидкую фазу. состоящую из растворителя. обогащенного СО и из других абсорбированных соединений и названную обогащенным растворителем. Контактирование высушенной газовой смеси с растворителем в промывной колонне 5 осуществляют при температуре в интервале от 0 С до -45 С. обеспечивая. при этом. такое соотношение расходов газовой смеси и растворителя, которое необходимо для получения. с одной стороны, обработанного газа. выходящего через трубопровод 8 из верхней части колонны 5 с молярным содержанием СО 2. равным максимально 2 и. другой стороны, обогащенного растворителя. выходящего через трубопровод 11. содержащего. по крайней мере 80 мол. углеводородов Сз и выше. имеющихся в высушенной газовой смеси. введенной в колонну 5.Обогащенный растворитель, выходящий по трубопроводу П вводят через дроссепирующий клапан 12 в верхнюю часть дросселирующей камеры 13. в которой отделяется первый обогащенный метаном газ. который выводят из верхней части камеры 13 через трубопровод 14 и предварительно деметанъазированный обогащенный растворитель. который выводят из основания камеры 13 через трубопровод 15. Выияеуказанный предварительно деметанизированный обогащенный растворитель подвергают второму дроссепированию через дросселирующий клапан 16 с последующей дистилляцией в дистилляционной колонне 17. снабженной ребойлером 18 с цепью получения второго обогащенного ме 34621таном газа. который выводят из верхней части колонны 17 через трубопровод 19. и обедненной метаном жидкой фазы. названной деметанизированным обогащенным растворителем. который выводят из основания колонны 17 через трубопровод 27. второй обогащенный метаном газ. циркулирующий в трубопроводе 19. вводится в компрессор 20. из которого он выходит через трубопровод 21 под давлением. равным давлению первого обогащенного метаном газа. проходящего по трубопроводу 14. затем эти оба обогащенные метаном газасмешивают в трубопроводе 22 и получен ную в результате этого смешания газовую фазу рециркулируют с помощью компрессо ра 23. выход которого соединен через тру бопровод 24. холодильник 25 и трубопровод 26. с трубопроводом 3 для реЦИРКУ/ЯЦИИ высушенной газовой смеси в промывную колонну 5.Деметанизированный обогащенный растворитель. выходящий из колонны 17 по трубопроводу 27. проходит через дросселирующий клапан 29. затем через систему подогрева 28. в которой он нагревается дожающей среды. затем первый лоток 30 подают непосредственно в регенерационную колонну 38. снабженную ребойлером 40. а второй поток 31 вводят в указанную регенерационную колонну после подогрева в косвенном теплообменнике 35. Регенерация может осуществляться в присутствии инертного газа. в частности азота. подаваемого в нижнюю часть колонны 33 через трубопровод 43. После регенерации получают. с одной стороны. регенерированный растворитель выходящий из основания колоннытеплообменнике 35 для подогрева второго потока 31 регенерируемого деметанизированного обогащенного растворителя перед рециркуляцией насосому 37 через трубопровод 38 в направлении к промывной колонне 5 и. с другой стороны. получают газовую смесь. выводимую из верхней части колонны 33 через трубопровод 42 и содержащую СО 2. а также углеводороды С и выше. содержащиеся в деметанизированном обогащенном растворителе.Газовую смесь. проходящую через трубопровод 42. промывают в противотоке в промывной башне 41 снабженной холодильником 46 в верхней части и ребойпером 70 в основании башни с помощью углеводородного растворителя с Св и выше при низ кой температуре. вводимого в промывнуюбашню 47 через трубопровод 53. При этом в результате вышеуказанной промывки пол 8учают. с одной стороны. поток 44 кислого газа. обогащенного СО 2. который содержит почти всю СО 2. имеющуюся в деметанизированном обогащенном растворителе и имеет содержание углеводородов, выраженное в метановом эквиваленте меньше 10 мол. по отношению к СО 2 и. с другой стороны. обогащенный углеводородныйрастворитель 45. практически без СО 2 и саддержащий почти все углеводороды С и выше. имеющиеся в газовой смеси. поступающей по трубопроводу 42.Обогащенный углеводородный растворитель 45 подают в регенерационную колон ну 49. в которой указанный растворитель 45 подвергается дистилляции для получения. с одной стороны. фракции углеводородов С и выше. содержащей. по крайней мере. 80 мол. углеводородов с Сз и выше. содержащихся в обрабатываемом газе. поступившем в промывную колонну 5 через трубопровод З и. с другой стороны. регенерированного углеводородного растворителя 50. который рециркулируется насосом 51 в регенерационную колонну 47 после охлаждения в системе 2 и прохождения по трубопроводу 53.изобретению который представлен на фиг. 2 отличается от варианта. изображенного на фиг. 1 лишь обработкой деметанизированного обогащенного растворителя. выходящего из дросселирующего клапана 29. установленного на трубопроводе 27, через который деметанизированный обогащенный растворитель выводится из деметанизирующей колонны 17. Операции. выполняемые в колонне 2. так же как и операции введения обрабатываемого газа вмывной колонне 5 и операции деметанизации обогащенного растворителя. ИДВНТИЧНЫ ОПВРЭЦИЯМ. ОПИСВННЫМ СО ССЫЛ кой на фиг. 1.дросселируемый при прохождении через дросселирующий клапан 29 деметанизированный обогащенный растворитель. охлаждается в системе охлаждения 40. в результате чего растворитель разделяетсяна две жидкие фазы. а именно. на верхнюю.углеводородную фазу и нижнюю фазу. состоящую из растворителя. содержащего наибольшую часть СО 2 и некоторое количество углеводородов. Весь этот составвводят в экстракционную колонну 56. в ко торой онконтактирует в противотоке с охлажденным углеводородным растворителем, подаваемым через трубопровод 57 в нижнюю часть экстракционной колонны и с потоком регенерированного растворителя.обогащенном растворителе. при этом вышеуказанный очищенный растворитель выводится из основания экстракционной колонны 56 через трубопровод 58. на котором устанавливается дросселирующий клапан 60 и. с другой стороны. для получения углеводородного растворителя. обогащенного углеводородами с С и выше и содержащего мало (102. при этом вышеуказанный растворитель выходит из верхней части эк стракционной колонны 56 через трубопро вод 59. Обогащенный углеводородный растворитель 59 подают в регенерационную колонну 49. в которой указанный растворитель разделяется посредством дистилляции на фракцию углеводородов с С и выше. которая выводится из верхней части колонны 49 через трубопровод 48 и содержит. по крайней мере. 80 мол, углеводородов Сз и выше. содержащихся в обрабатываемом газе введенном в промыврегенерированный углеводородный растворитель, выводимый из колонны 49 через трубопровод 50. при этом указанный регенерированный углеводородный растворитель рециркулируется насосом 51 через охлаждающую систему 61 и трубопровод 57 в акстракционную колонну 56.После выхода из дросселирующего кле пана 60. очищенный растворитель. циркули-чрующий в трубопроводебв. вводят в верхнюю часть регенерационной колонны 62. снабженной подогревателем 69. в котором указанный очищенный растворитель подвергается регенерации. включающей отгонку легких фракций с помощью потока инертного газа. например. потока азота. введенного в нижнюю часть колонныб 2 через трубопровод 43. После регенерации получают. с одной стороны. регенерированный растворитель 34. который рециркулируется посредством насоса 37 и трубопровода 38 в промывную колонну 5 через теплообменник 39 и трубопровод б. и. с другой стороны. получают поток кислого газа 4.всю СО 2. имеющуюся в деметанизированном обогащенном растворителе и содержит менее 10 мол углеводородов по отношению к СО в расчете на метановый эквивалент. Часть холодного регенерированного растворителя. проходящая по трубопроводу 38. отводится трубопроводом 63 для введения в экстракционную колонну 56 на уровне.расположенном выше уровня введения обогащенного деметанизированного растворителя циркулирующего в трубопроводе 27.для дополнения вышеприведенного описания, ниже приводятся примеры осуществления способаП р и м е р 1. Используя установку. аналогичную установке. изображенной схематически на фиг. 1 и работающую. как описано выше. обрабатывают газовую смесь имеющий следующий молярный состав. Х СО - 18 метан - 71.5 этан 5.1 пропан - 1.8 бутан - 1.8 гексан 1,8. Обрабатываемую газовую смесь. поступающую через трубопровод 1 с расходом 10 000 кмол/ч при температуре З 0 С и поддавлением 5000 кПа. вводят в колонну 2 для удаления углеводородов Сан выше. Ввиду того. что в данном примере обрабатываемая газовая смесь сухая. то не вводится никакой добавки растворителя через трубопровод 41. -Фракции. имеющей давление 5000 кПа и температуру равную 30 С. при этом вышеуказанная фракция имеет следующий состав. ж СО - 9.26 метан - 18 этан - 5.01 пропан - 4.71 бутан - 12,05 гексан - 50.97.Через трубопровод из верхней части колонны 2 выводят 9548 кмоль/ч предварительно обработанной газовой смеси имеющей температуру -20 С и давление 4950 кПа. при этом указанная предварительно обработанная газовая смесь имеет следующий молярный состав. 35 СО 18.32 метан - 73.45 этан - 5.10 пропан 1.69 бутан - 1,43 гексан - 0.01.. Предварительно обработанная газовая смесь контактирует с 6000 кмоль/ ч растворителя. состоящего из смеси метанола и воды при молярном соотношении. равном 9525 и имеющего давление 5000 кПа и температуру равную -3 ОС. при этом контактирование осуществляется в промывной колонне 5,содержащей 14 тарелок. при температуре-30 С и под давлением 4900 кПа. Холодильники 7. которыми оборудована колонна 5. позволяют выдерживать заданную температуру в указанной колонне.Из верхней части колонны 5 через трубопровод 8 выводят 7405 кмоль/час обработанного газа имеющего давление 4900 кПаи температуру -30 С. при этом вышеуказанный обработанный газ имеет следующий .Из основания промывной колонны 5 через трубопровод 11. выводят 9182 кмопь/ч обогащенного растворителя. имеющего

МПК / Метки

МПК: C10G 5/04

Метки: углеводородов, одновременного, со2, извлечения, газовой, выше, смеси, способ

Код ссылки

<a href="https://kz.patents.su/17-3464-sposob-odnovremennogo-izvlecheniya-so2-i-uglevodorodov-s2-i-vyshe-iz-gazovojj-smesi.html" rel="bookmark" title="База патентов Казахстана">Способ одновременного извлечения СО2 и углеводородов С2 и выше из газовой смеси</a>

Предыдущий патент: Способ выделения сероводорода из газовой смеси и установка для его осуществления

Следующий патент: Способ получения ванадий-димезитилена

Случайный патент: Способ подготовки высоковязкой нефти к транспортировке и установка для его осуществления