Способ получения акролеина

Номер патента: 3852

Опубликовано: 16.09.1996

Авторы: Гюнтер Прешер, Вольфганг Бек, Дитрих Арнтц, Вернер Буркхардт

Формула / Реферат

Способ получения акролеина каталитическим окислением пропилена в газовой фазе воздухом в кожухо-трубных реакторах в присутствии водяных паров и инертного газа или отходящих газов реакции, из которых отделяют конденсируемые компоненты, при температурах используемых газообразных веществ от 300-380°С, абсолютном давлении от 1,4 до 2,2 бар и соотношении между пропиленом, воздухом, инертным газом или отходящим газом и водой 1:6-9:3-12:0-5, в присутствии катализатора, содержащего Мо, Со, Р, Ni, Вi, Sm и S. Исходную газовую смесь пропускают через массу катализатора, имеющую состав Мо12Fе0,04-0,4Сo0,4-0,4Ni1,0-9,0Bi0,2-2,0Р(Аs)0,2-2,0-, К(Rb,Сs)0-0,14Sm0,01-0,2Si5-40Ох, где х определяется валентностью металла, причем кремний представлен в виде пирогенной или высокодисперсной осажденной кремниевой кислоты, кизельгура, тонкодисперсного силиката алюминия или в виде монтмориллонита.

Текст

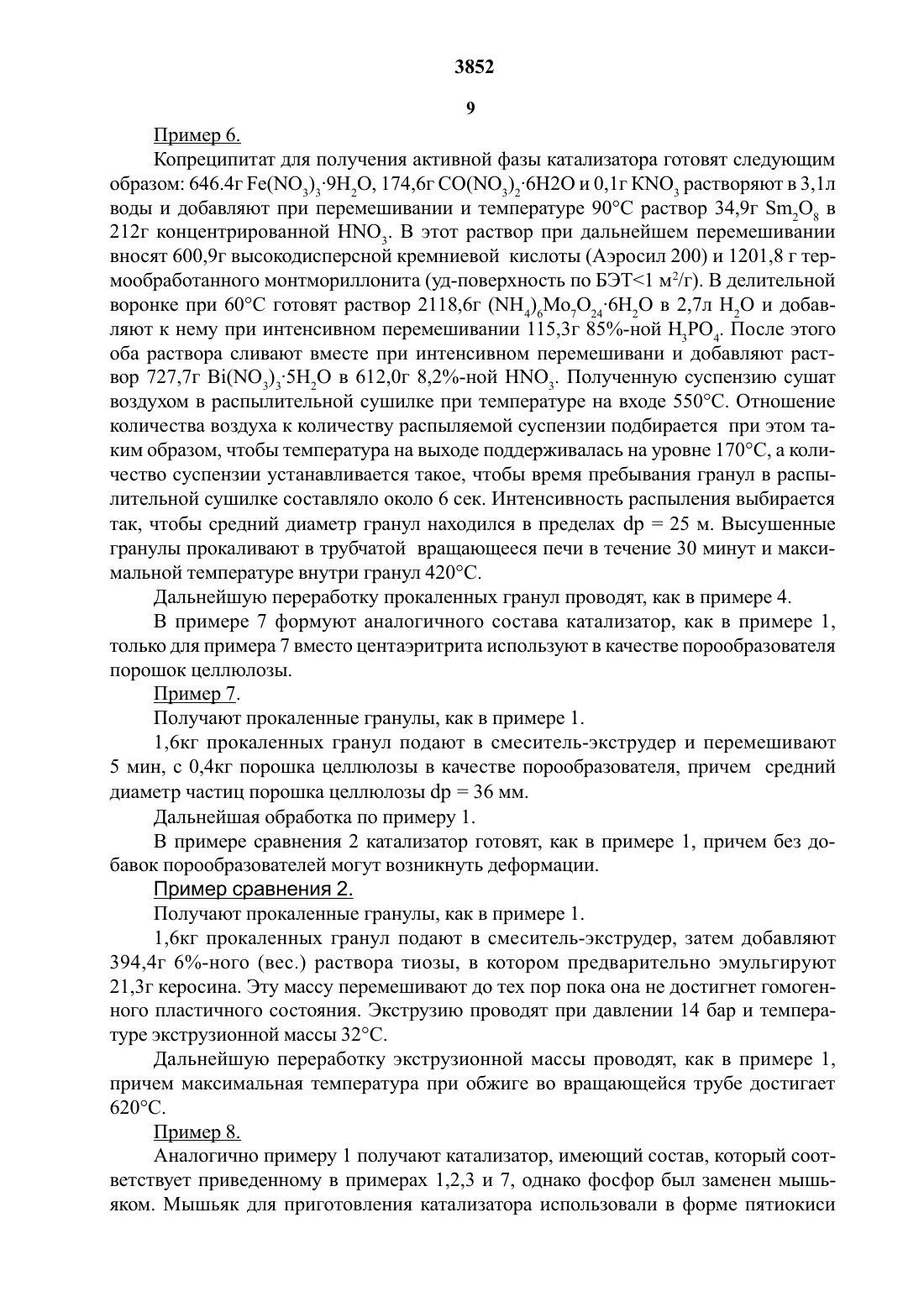

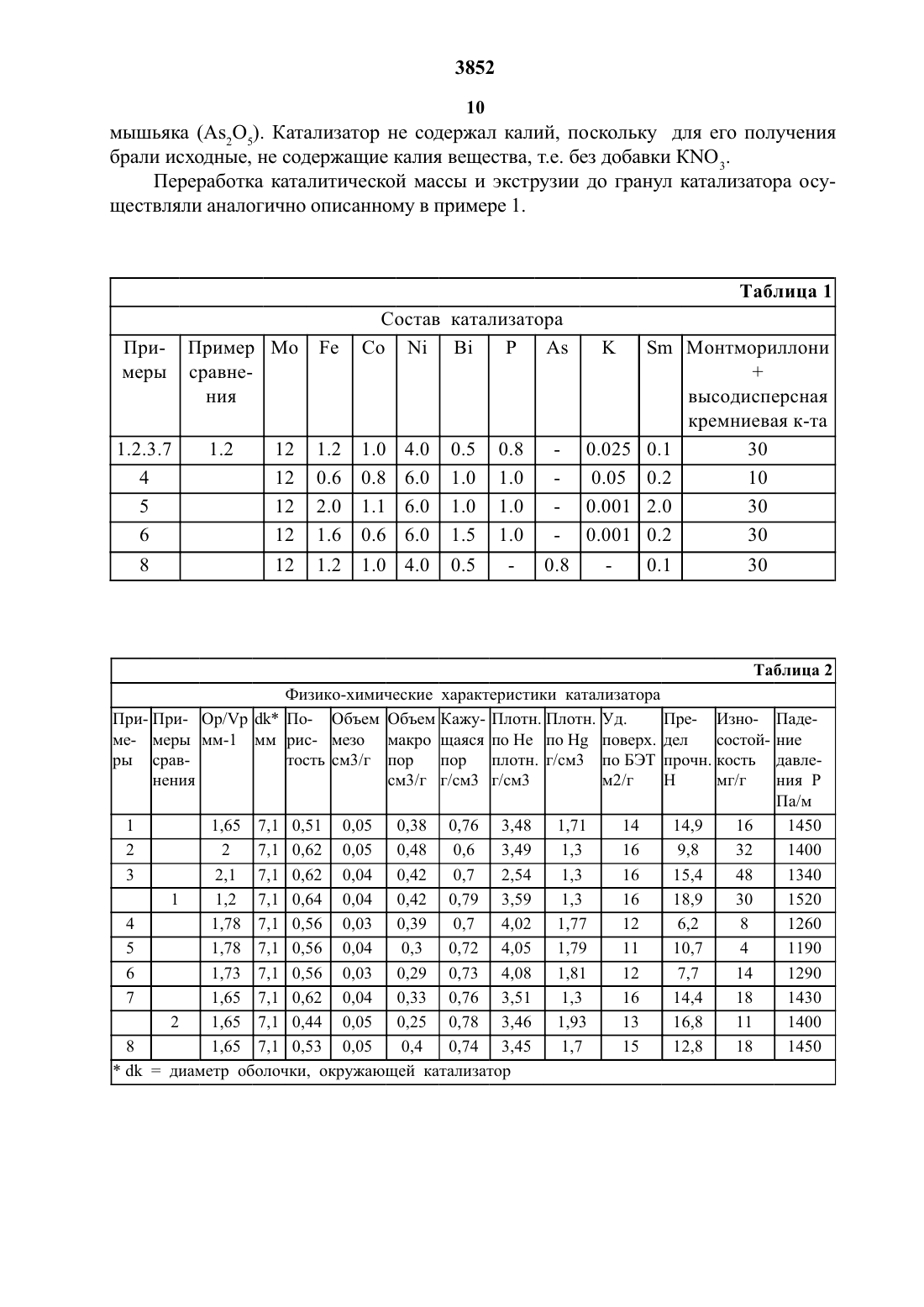

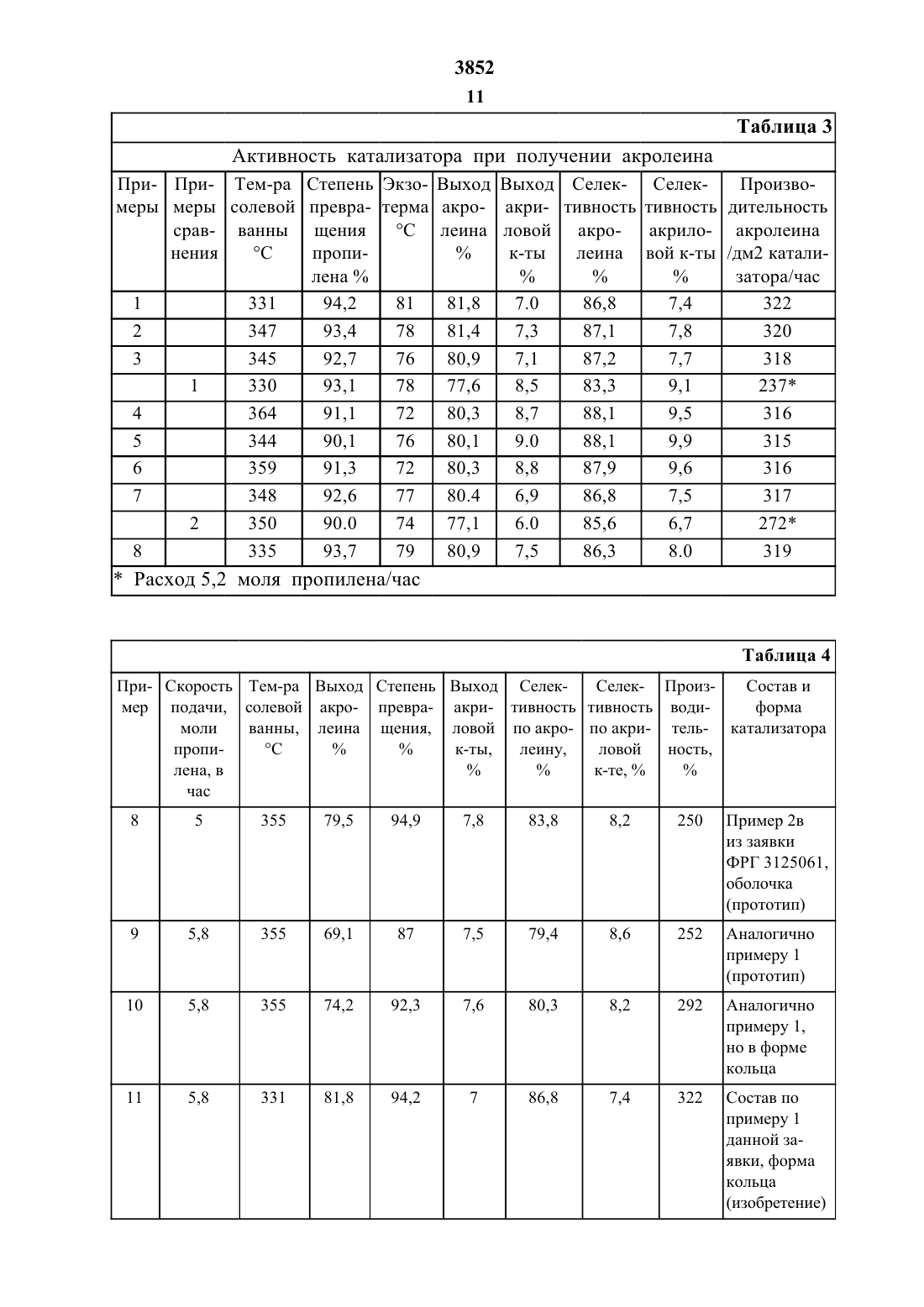

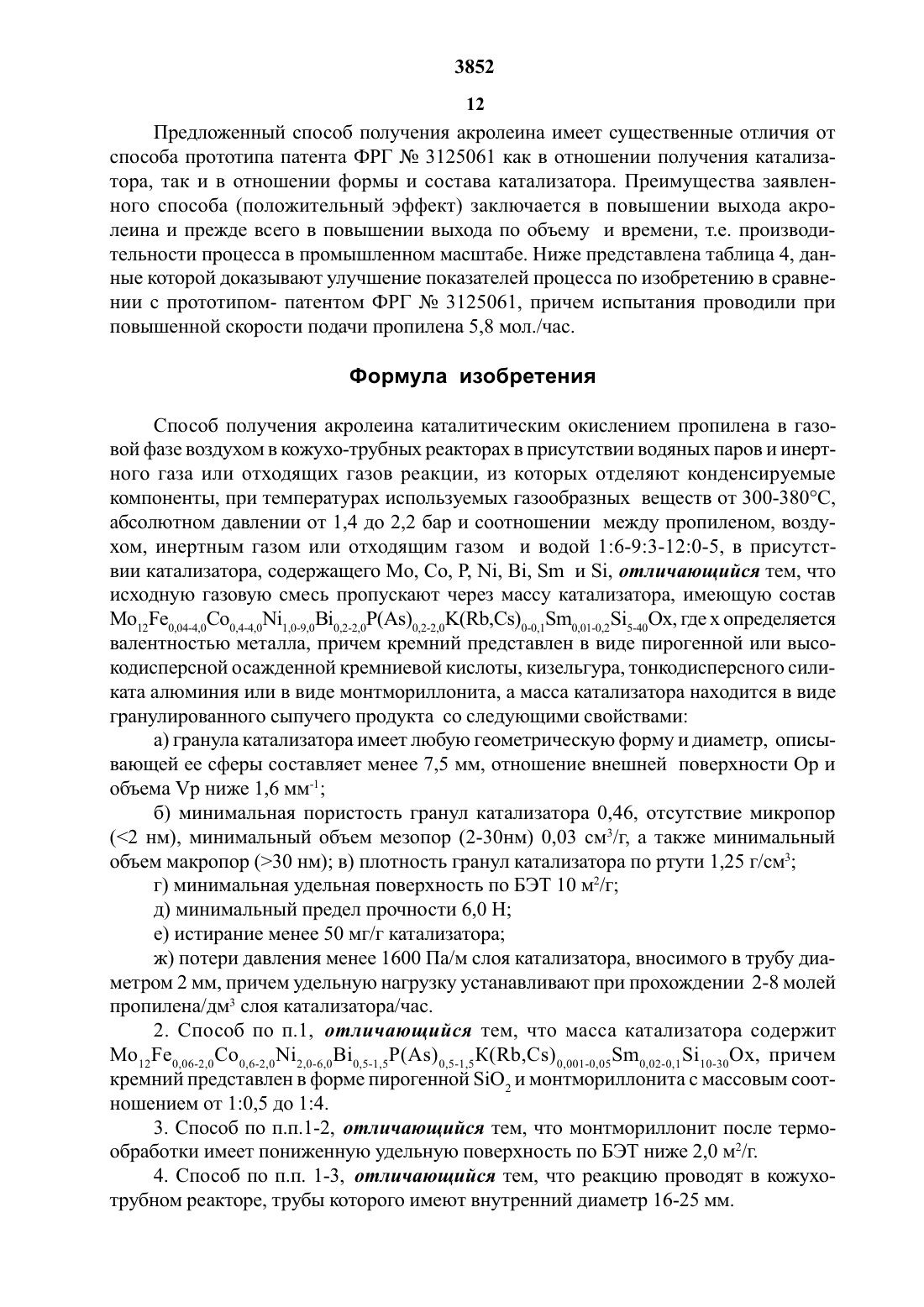

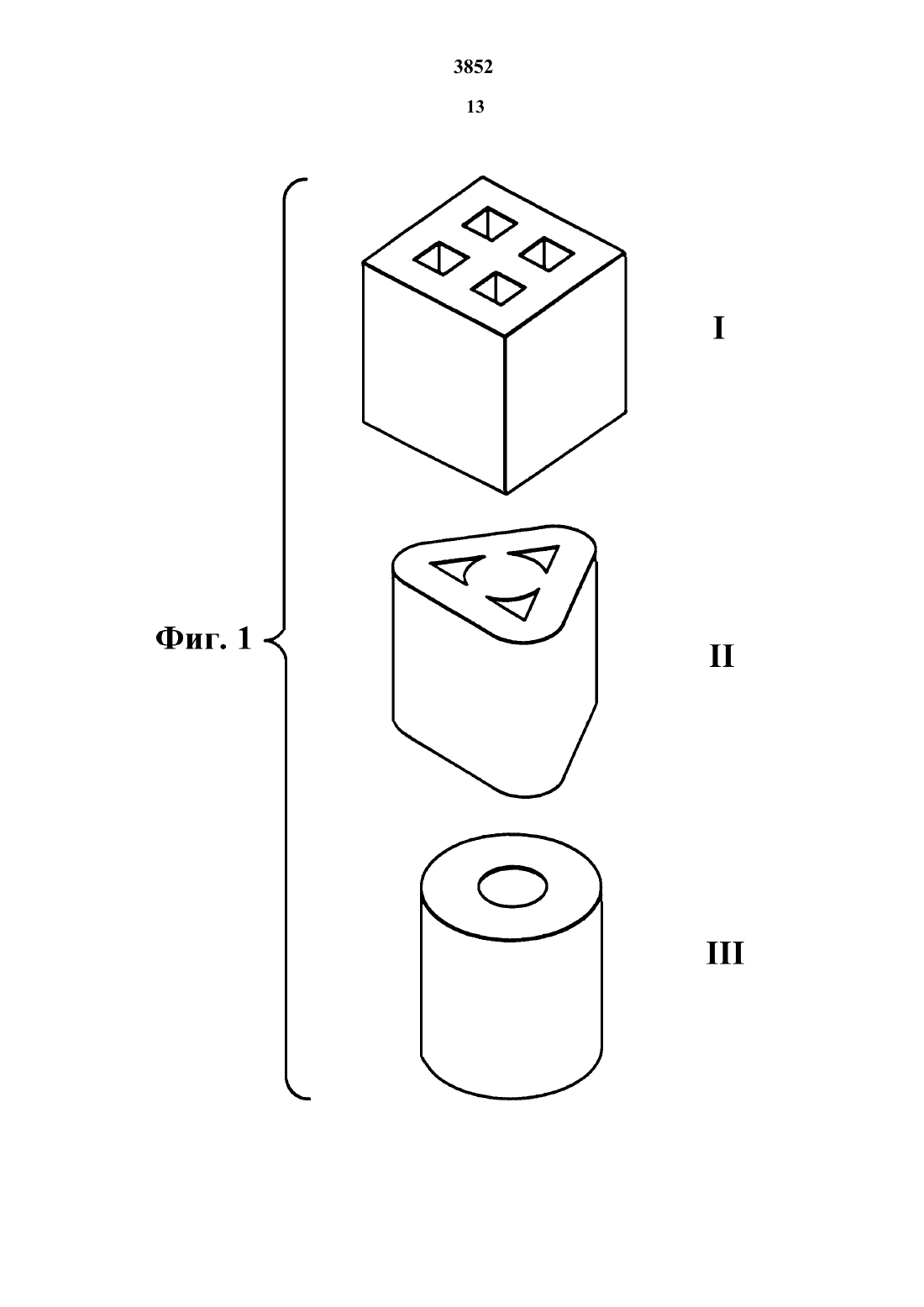

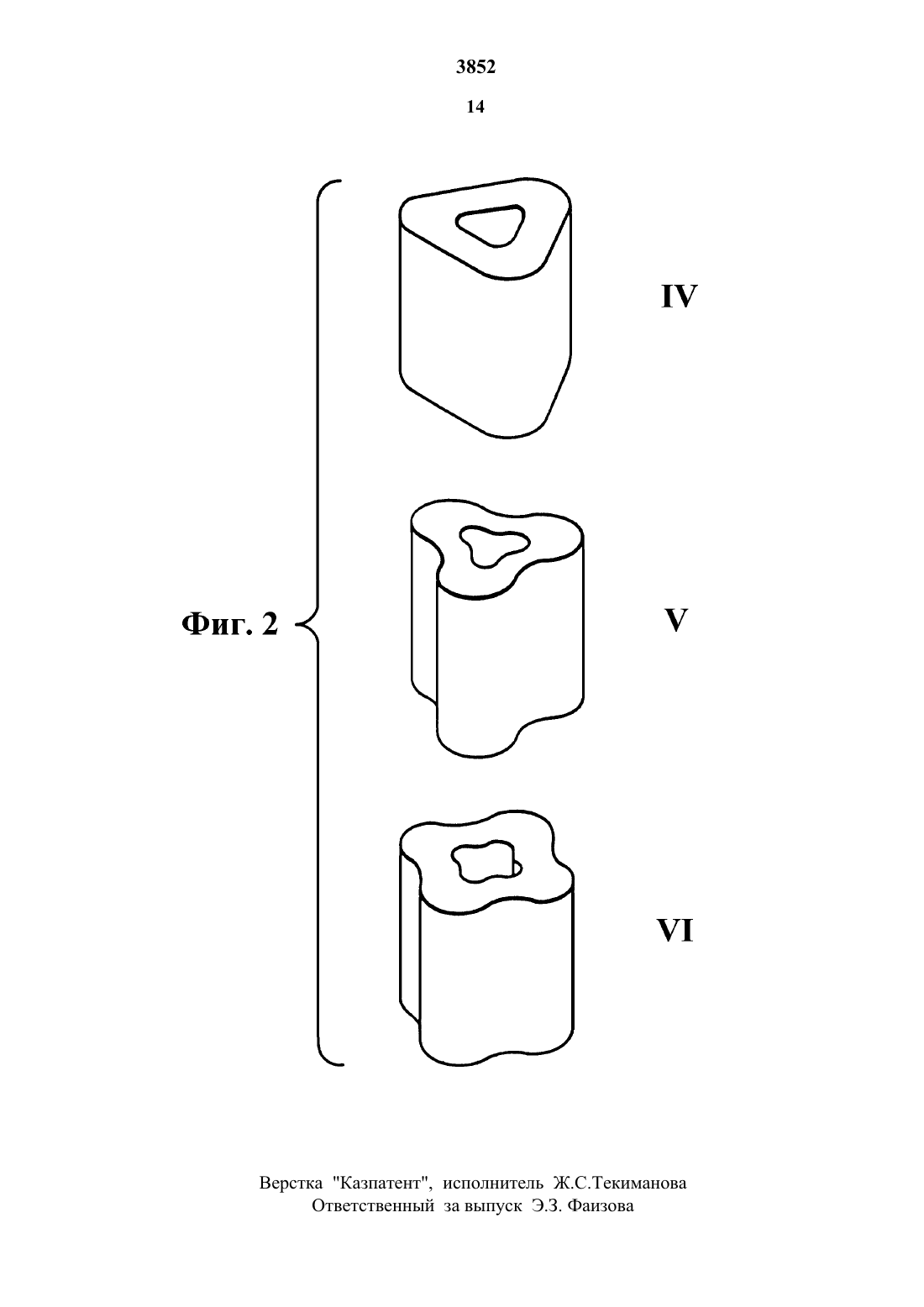

Известен способ получения акролеина путем каталитического газофазного окисления пропилена воздухом в кожухо-трубнь 1 х реакторах в присутствии паров воды и инертного газа или отходящих газов реакции после отделения конденсирующихся компонентов при температурах используемых газообразных веществ от 300 до 3 80 С,абсолютном давлении от 1,4 до 2,2 бара и соотношении между пропиленом, воздухом,инертным газом или отходящим газом и водой 126-923-1220-5, в присутствии катализатора, представляющего собой оболочнь 1 й катализатор. В этом катализаторе инертным носителем является слоистый силикат и/или высокодисперсная окись кремния носитель имеет грубо-пористую поверхность и размер частиц 0,5-6 мм. Носитель окружен оболочкой из каталитически активного материала, которая содержит элементы ЪН, Со, Ре, в 1, Р, Мо, О, а также Та или Зш и при необходимости щелочной или щелочноземельный металл (патент ФРГ Мг 3125061, кл. СО 7 С 47/22, 1984 г)У катализаторов в оболочке снижаются локальные перегревы благодаря термовь 1 равнивающему действию инертных носителей в относительно тонкой оболочке укорачивается диффузионный пробег для газообразного реагента.Катализаторы, применяемые и полученные известными способами, имеют недостатки. Благодаря использованию различных по форме частиц катализатора достигается либо сокращение диффузионного пробега и снижение локального перегрева,либо оптимальное использование всего обьема катализатора благодаря его подходящей внутренней структуре. Отдельные приемы такого рода приводили к тому, что использование таких катализаторов способствовало незначительному увеличению производительности при получении акролеина по отношению к использованному обьему катализатора. Это приносило значительные убытки с экономической точки зрения, так как компенсировать использование большого и дорогостоящего реактора можно проведением реакции с применением катализаторов с высоким объемным наполнением.Задачей изобретения является создание улучшенного способа получения акролеина каталитическим окислением пропилена в газовой фазе.Было найдено, что с таким катализатором, который обладает оптимальным химическим составом и который получают с желаемой внешней формой и внутренней структурой, можно работать без снижения его селективности, применяя определенный интервал температур и проводя процесс под небольшим избыточным давлением при очень высокой удельной нагрузке Способ согласно изобретению отли чается тем, что исходную газовую смесь пропускают через массу катализатора,имеющего состав МошРеоэ 4 АЪОСОО 4 401111030 В 10,22,0 Р(А 5)0220 К(КЬ,С)00,1 Зшолд 51540 Ох,причем кремнии представлен в виде пирогеннои или высокодисперснои осажденнои кремниевой кислоты, кизельгура, тонкодисперсного силиката алюминия, преимущественно в форме монтмориллонита, а масса катализатора представлена в форме гранулированного сыпучего продукта с описанными ниже свойствамиа) гранулы катализатора могут быть любой геометрической формы, соотношение внешней поверхности Ор к обьему Ур которых выше 1,6 мм 1, а диаметр менее 7,5 ммб) минимальная пористость гранул катализатора 0,46 отсутствие микропор( 2 нм), минимальный объем мезопор (2-30 нм) 0,03 см 3/13 а также минимальныйв) плотность гранул катализатора по ртути 1,25 г/см 3г) минимальная удельная поверхность по БЭТ 10 м 2/гД) Минимальный предел прочности 6,0 Нж) потери давления менее 1600 Па/м слоя катализатора, вносимого в трубу диаметром 2 см, причем удельная нагрузка устанавливается при пропускании 2-8 моля пропилена/дм 3 слоя катализатора/час.У катализатора, согласно изобретению, обнаруживается огромное преимущество в отношении достигаемого объемного выхода при использовании всех окислительных смесей, предлагаемых для окисления пропилена в газовой фазе. Активность,требуемая для высокого объемного выхода, может проявляться благодаря благоприятному соотношению между внешней поверхностью и объемом и внутренней структурой. Повышенное соотношение поверхности и обьема способствует хорошему доступу реагентов к каталитически активной массе и сокращает диффузионный пробег Оптимальная внутренняя структура способствует тому, что диффузионное сопротивление внутри катализатора очень незначительно. Благодаря этому высокая активность, обусловленная большой внутренней поверхностью, используется максимально. В принципе, пониженное диффузионное сопротивление внутри катализатора также оказывает благоприятное влияние на селективность катализатора. Гранулы катализатора согласно изобретению могут иметь любую геометрическую форму Предпочтительный вариант катализатора, выбранный для эксперимента, состоит изМои Ре 06-2,ОСО 0,6-2,О 1 П 2,0-6,ОВ 10,5-1,5 Р(А 5)0,5-1,5 К(КЬС 5)о,о 01-0,05 5 ш 0,о 2-о 15110-30 ОХ причем кремний представлен в форме пирогенного 5102 и монтмориллонита в весовом соотношении от 120,5 до 14. При этом доказана целесообразность использования монтмориллонита после термообработки, удельная поверхность которого по БЭТ ниже 2,0 м 2/г.Особенно выгодно проводить реакцию в кожухо-трубных реакторах, трубы которых имеют внутренний диаметр 16-25 мм.Согласно изобретению для получения катализатораа) смешивают суспензию копреципитата, полученную известным способом из растворов солей каталитически активных веществ (кроме 51) и нерастворимого кремнийсодержащего твердого вещества, затем суспензию сушат распылением, при этом начальная температура воздуха для сушки составляет 300-600 С, а температура при сепарации высушенного порошка 120-220 С, кроме того, использована такая интенсивность распыления, чтобы получались гранулы со средним диаметром менее 30 мм, причем время пребывания гранул в распылительной камере составляет от 2 до 25 секундб) сухие гранулы прокаливают в печи, предпочтительно в трубчатой вращающейся печи, при времени пребывания от 5 до 60 минут и максимуме температур от 520 до 480 Св) прокаленные гранулы с 5-40 вес, (по отношению к количеству гранул) порообразователя, полностью разложившегося при температуре ниже 400 С, и с экструдированной массой, содержащей смачиватель, мягчитель и связующее вещество, доля которых составляет не более 40 вес. от количества гранул, экструдируютв виде желаемой геометрической формы при температуре ниже 80 С И давлении ниже 50 бар, а экструдируемь 1 й жгут делят, разрезая на гранулы необходимой длиныг) экструдированные отдельные гранулы сушат и потом осторожно обжигают в печи, предпочтительно в трубчатой вращающейся, разлагающийся компонент, время прибывания гранул в печи от 5 до 60 минут, а затем обжигают при максимальной температуре от 450 до 650 С в потоке воздуха.Этот способ получения катализатора, по существу, состоит из комбинации распылительной сушки исходного материала при определенных условиях, промежуточного отжига ниже достигаемой температуры напряжения, экструзии прокаленнь 1 х гранул с определенным количеством порообразователя и ограниченным количеством обычных вспомогательных средств для переработки и заключительного отжига на воздухе при повышенном интервале температур. Удобно то, что в качестве порообразователя используется твердый пентаэритрит со средним диаметром частиц менее 40 мм. Наряду с пентаэритритом в качестве порообразователя могут быть использованы так же порошок целлюлозы, мочевина, щавелевая кислота и поливиниловый спирт.Благодаря распылительной сушки суспензия копреципитата содержит при определенных условиях сферические гранулы с высокой внутренней полостью, что позволяет получать катализаторы с большой внутренней поверхностью. Посредством промежуточного обжига удаляются из первичных гранул все разложившиеся компоненты, что однако при заключительном отжиге не приводит к снижению прочности.Благодаря наличию порообразователей, добавляемых в процессе экструзии,предпочтительнее добавка в первичные гранулы, при заключительном отжиге образуется целая система макропор, способствующая улучшению доступа реагентов к высоко активным мезопористым первичным частицам.При экструзии можно вводить в качестве мягчителя керосин или воду а в каче стве смачивателя и связующего (или мягчителя) 1-10-ный (вес.) водный раствор метилцеллюлозы, предпочтительнее в форме эмульсии типа м/в, либо в качестве мягчителя - сухой порошок метилцеллюлозы.Заключительный отжиг при 450-650 С включает в себя процесс предварительного осторожного отжига во время нагрева. Обжиг и отжиг экстру- дированных отдельных гранул можно также выделить в отдельные процессы. В обоих случаях имеют место хорошие результаты, когда процесс выжигания проводят в прямотоке (экструдированные гранулы и воздушный поток движутся параллельно друг другу),а максимальная температура выжигания 400 С.При использовании названных катализаторов для окисления пропилена до акролеина в воздушной среде должны соблюдаться все условия процесса, которые способствуют высокой производительности.Далее изобретение поясняется ниже изложенными примерами.1) Определение пористости она рассчитывается по ртути и гелиюПористость определяется как процентная часть объема пустот массы ката 3852 5лизатора от общего объема катализатора.методом ртутной порометрии на порозиметре-200 фирмы Карло-Эрба при давлении до 1000 бар.3) Определение кажущейся плотности катализатора, плотности по ртути (кажущаяся плотность) и плотности по гелию (истинная плотность).Кажущаяся плотность определяется таким образом прямая стальная трубка с внутренним диаметром 20 мм равномерно заполняется в течение 1 мин. 200 г катализатора, затем измеряется высота полученного слоя катализатора.Плотность по ртути определяется так в пикнометр объемом 25 мл вводят 2 г катализатора, измельченного до размера частиц 200 мм, потом пикнометр тщательно заполняют ртутью. Зная массу ртути, необходимой для заполнения пикнометра,с пробой катализатора и без нее, а также массу пробы самого катализатора, определяют плотность по ртути (или кажущуюся плотность ) катализатора.Плотность по гелию (или частичную плотность) массы катализатора определяют с помощью воздушного пикнометра сравнения Бекмана.4) Определение удельной поверхности по БЭТ (измерительный газ М 2) условия нагреванияизмерение проводят перпендикулярно направлению экструзии с помощью прибора ТВА-28 Епуека, берут среднеарифметическое из 100 отдельных замеров т стандартное отклонение.измерение производят с помощью прибора ТАЗ-Р Кос 11 е навеска 50 г, продолжительность обработки 5 мин. результат оценивается по истиранию частиц катализатора менее 1 мм в мг/г катализатора.в трубку с внутренним диаметром 2 см, которая в нижнем конце закрыта проволочной сеткой, равномерно вводят в течение минуты такое количество катализатора, чтобы высота слоя катализатора составляла 1 м. Через этот слой пропускают 1 нм 3/час воздуха при 20 С и измеряют падение давления.его проводят с помощью гранулометра 715 СШАЗ. В качестве суспензионной жидкости используют этанол. Для разрушения агломератов применяют ультразвук в течение 1 мин.эффективность твердых катализаторов определяют в реакционной трубке с внутренним диаметром 20,5 мм, которая снаружи охлаждается солевой ванной,при длине слоя катализатора 250 см посредством реакции превращения пропилена в акролеин. Реакцию проводят, расходуя 5,8 молей пропи лена/час, 43,5 моля воздуха/ час, 34,8 моля отходящего газа (состава 5 О 2, 1 пропилена, 94 инертного газа(СО 2, СО, М Аг,пропан) и 2,9 моля Н 2 О при давлении на входе в трубку 1,8 бар. Установленная температура солевой ванны, максимально удерживаемый пере

МПК / Метки

МПК: C07C 45/34, C07C 47/22

Метки: способ, акролеина, получения

Код ссылки

<a href="https://kz.patents.su/14-3852-sposob-polucheniya-akroleina.html" rel="bookmark" title="База патентов Казахстана">Способ получения акролеина</a>

Предыдущий патент: Минерало-органический субстрат, обладающий свойством биологического стимулятора

Следующий патент: Способ обработки угля в виде порошка и устройство для его осуществления

Случайный патент: Биологически активная добавка к пище "Фитосердечные"