Способ получения легких олефинов путем дегидрирования соответствующих парафинов

Номер патента: 9990

Опубликовано: 16.06.2003

Авторы: Франко Буономо, Андреа Бартолини, Георгий КОТЕЛЬНИКОВ, Владимир БЕСПАЛОВ, Родольфо Ецци

Формула / Реферат

Изобретение относится к способу получения легких олефинов путем дегидрирования соответствующих парафинов, состоящему:

а) в реакции в реакторе, работающем при температуре между 450 и 800 °С, при давлении между 0,1 и 3 атм. абсолютном и при ССПГ объемной скорости между 100 и 10000 час-1, указанных парафинов с каталитической системой, содержащей оксид хрома, оксид олова, по меньшей мере, один оксид щелочного металла (М) и носитель, окись алюминия, в дельта или тета фазе, или в смешанных дельта + тета или тета + альфа или дельта + тета + альфа фазах, модифицированной окисью кремния, в которой:

- хром, представленный в виде Сг2О3, находится в количестве между 6 и 30 % по весу;

- олово, представленное в виде SnO, находится в количестве между 0,1 и 3,5 % по весу;

- щелочной металл, представленный в виде М2О, находится в количестве между 0,4 и 3 % по весу;

- окись кремния находится в количестве между 0,08 и 3 % по весу,

дополняющей до 100 является окись алюминия;

б) в регенерации указанной каталитической системы в регенераторе путем отжига нагара, отложившегося на ее поверхности, работающей при температуре более чем 400 °С.

Текст

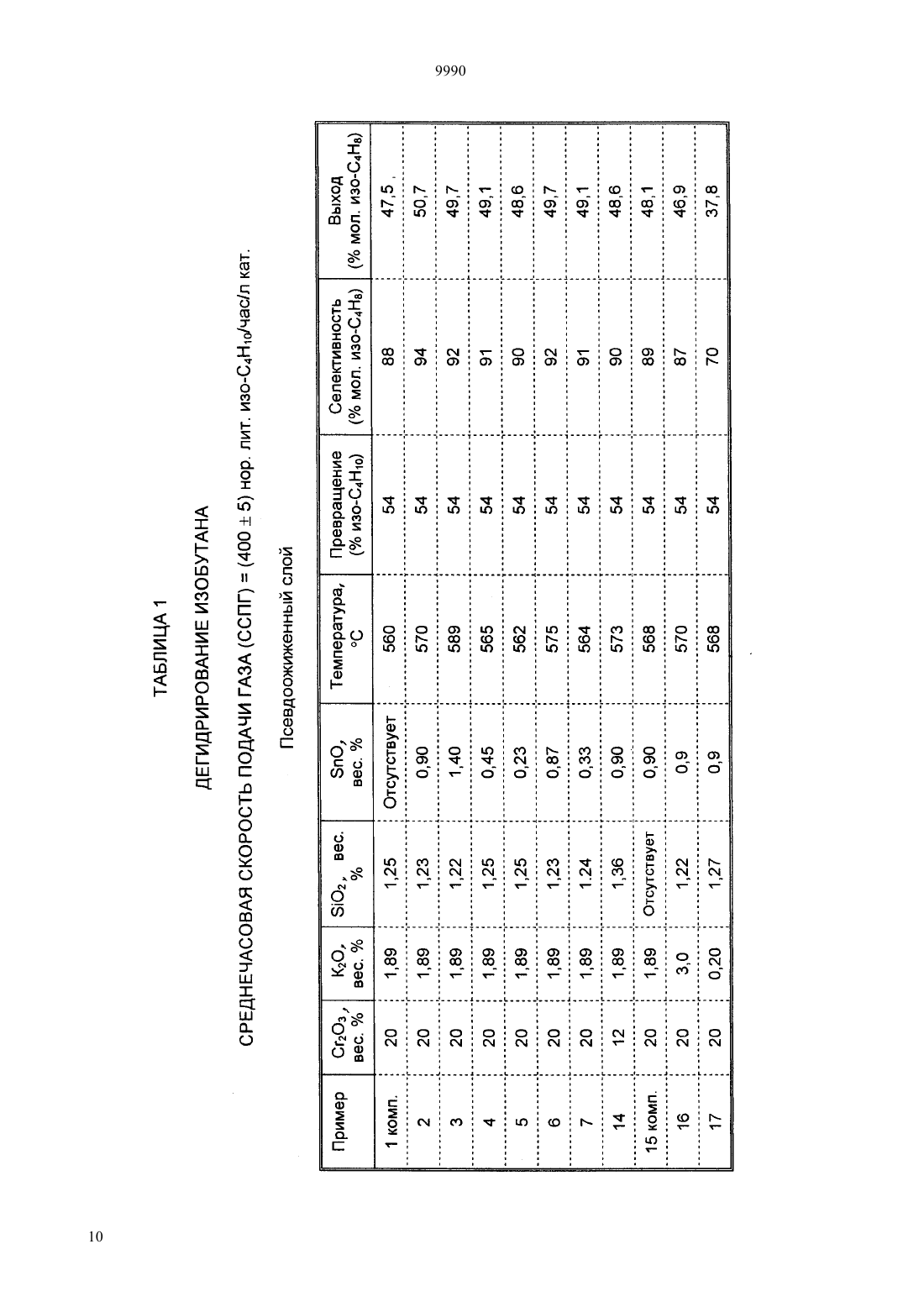

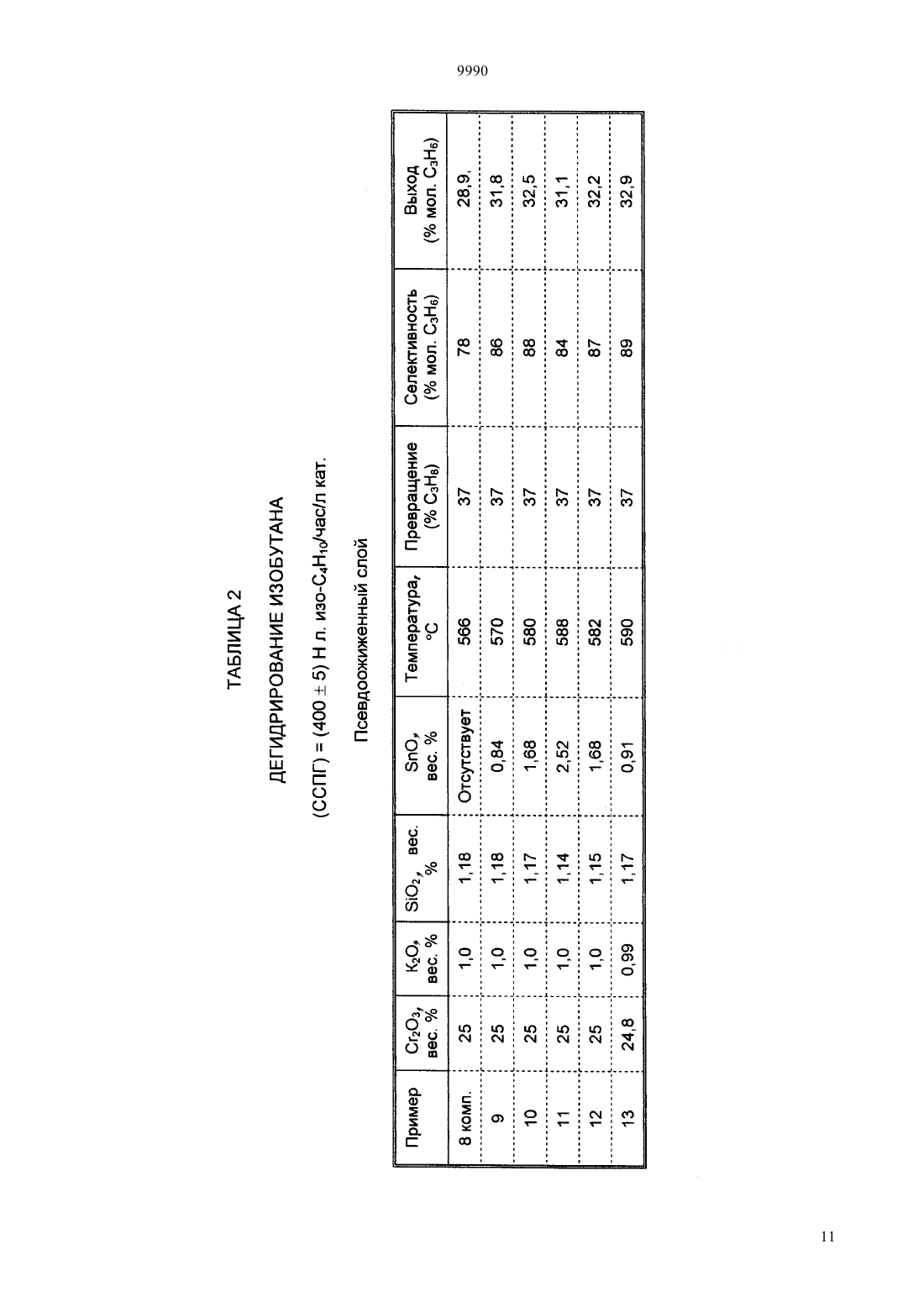

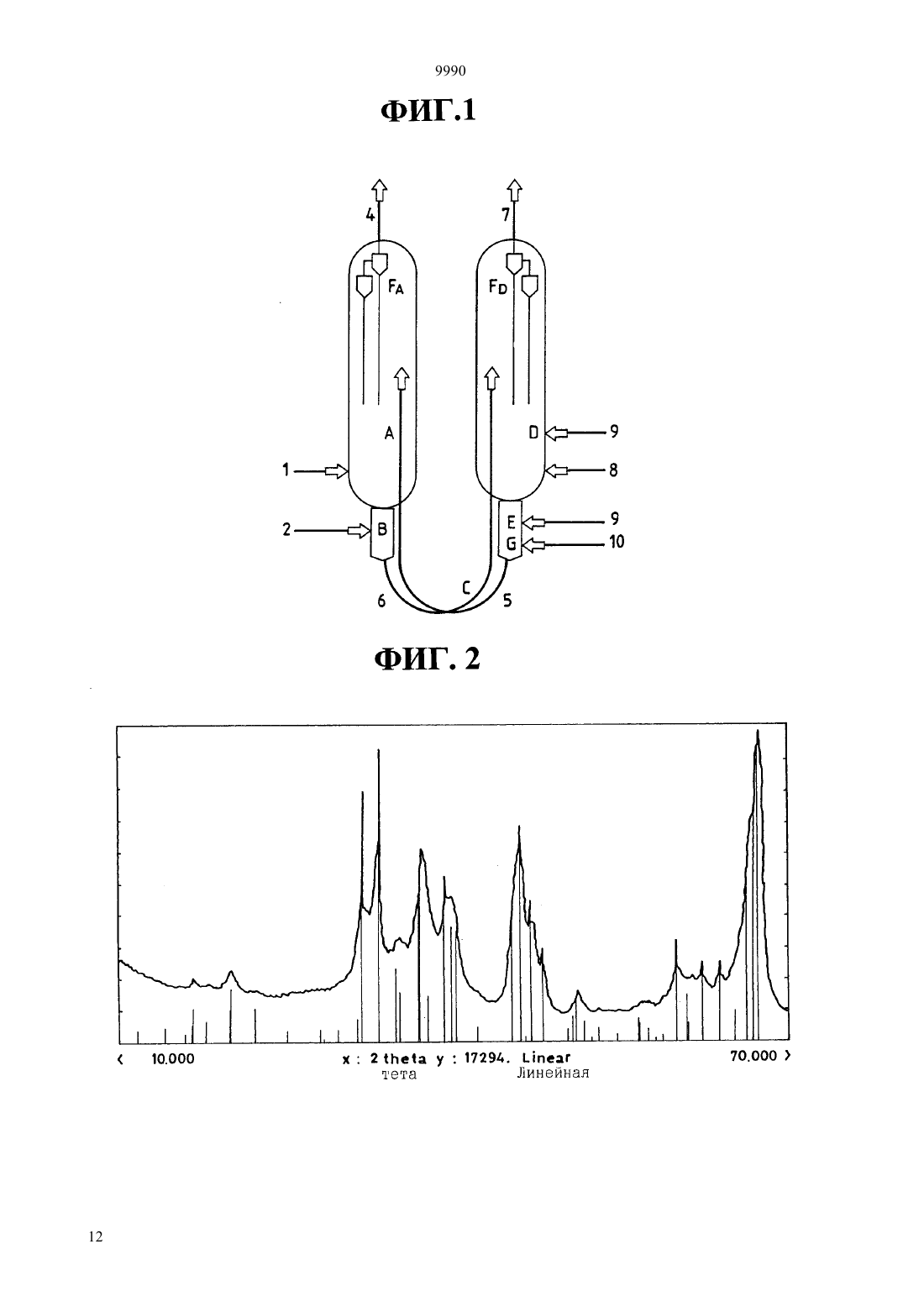

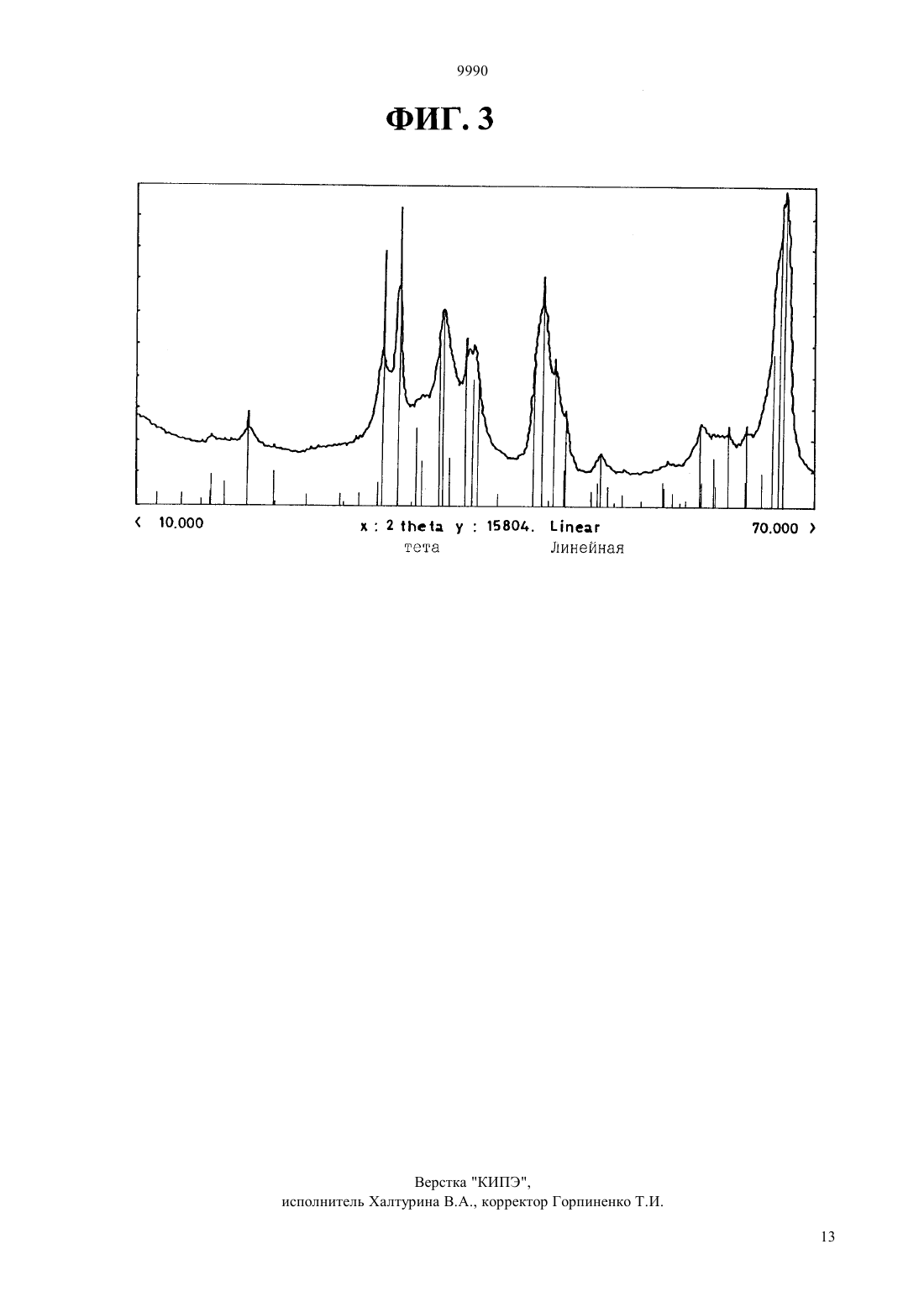

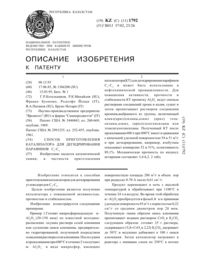

(51)7 07 5/333, 01 23/26 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(73) СНАМПРОГЕТТИ С.п.А. , Открытое Акционерное Общество Научно-исследовательский институт ЯРСИНТЕЗ(54) СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ПУТЕМ ДЕГИДРИРОВАНИЯ СООТВЕТСТВУЮЩИХ ПАРАФИНОВ(57) Изобретение относится к способу получения легких олефинов путем дегидрирования соответствующих парафинов, состоящему а) в реакции в реакторе, работающем при температуре между 450 и 800 С, при давлении между 0,1 и 3 атм. абсолютном и при ССПГ объемной скорости между 100 и 10000 час-1, указанных парафинов с каталитической системой, содержащей оксид хрома,оксид олова, по меньшей мере, один оксид щелочного металла (М) и носитель, окись алюминия, в дельта или тета фазе, или в смешанных дельтатета,или тетаальфа, или дельтатетаальфа фазах,модифицированной окисью кремния, в которой- окись кремния находится в количестве между 0,08 и 3 по весу,- дополняющей до 100, является окись алюминия,б) в регенерации указанной каталитической системы в регенераторе путем отжига нагара, отложившегося на ее поверхности, работающей при температуре более чем 400 С. 9990 Данное изобретение относится к процессу получения легких олефинов путем дегидрирования соответствующих парафинов, в частности, 2-20 (парафинов с 2-20 атомами углерода). Олефины являются важными промежуточными соединениями при производстве химических продуктов, имеющих широкое распространение, таких как полипропилен, антидетонационные добавки(МТБЭ), топливо с высоким октановым числом, алкилированные производные и другие многочисленные продукты. Несмотря на растущую потребность в этих производных, расширение промышленных процессов их получения часто лимитируется ограниченным наличием олефинов, например, изобутена при производстве МТБЭ. Это привело к выявлению других источников поставок олефинов наряду с традиционными (,). Среди них источник, который становится все более и более важным, представлен реакцией дегидрирования легких парафинов. Это, хотя и просто со стехиометрической точки зрения, создает проблемы в отношении термодинамики и кинетики. Реакция является эндотермической и регулируется путем термодинамического равновесия это приводит к необходимости применения температур выше 500 С для дегидрирования С 2-С 4 парафинов с экономически приемлемым превращением. Кроме того,необходимо подавать в систему тепло из-за эндотермической природы реакции. Несмотря на высокие рабочие температуры скорость дегидрирования низка и, следовательно, необходимо осуществлять способ в присутствии подходящего катализатора. Последний должен быть термически устойчивым и способным гарантировать высокую селективность в отношении желаемого олефина, сводя к минимуму побочные реакции изомеризации, расщепления, образования нагара и ароматизации, и обеспечивая промышленно приемлемые значения превращения. Неизбежное образование нагара на катализаторе вызывает прогрессирующее снижение активности катализатора, и поэтому необходимо периодически проводить регенерацию. В результате катализатор должен иметь высокую стабильность в условиях, которым он подвергается во время реакции и фазы регенерации. Было сделано несколько попыток определения каталитических композиций, которые могут удовлетворить требованиям, предъявляемым типом процесса. В патентной литературе фактически приводится несколько каталитических композиций на основе благородных металлов и сочетаний с другими химическими продуктами (-3531543 -4786625 4886928 -351067), а также на основе оксидов металлов в присутствии промоторов, в большинстве случаев состоящих из С 2 О 3 на носителе (2945823 -2956030 -2991255 -2162082). Обе группы препаратов, однако, обладают недостатками. Те, которые сделаны на основе благородных металлов, требуют специальной обработки в фазе регенерации (-4438288), чтобы сохранить активность по дегидрированию этих видов металлов, с обращением, например, к последующей обработке хлорированными веществами и последующей восстанавливающей обработке. Те, которые изготовлены на основе оксида хрома с носителями в виде окисей алюминия, кремния, алюминия-кремния и т.д., характеризуются тем, что они обладают низкой селективностью в отношении олефинов по причине их кислотной природы, которая служит причиной побочных реакций, таких как изомеризация, расщепление, образование нагара и ароматизация, которые являются типичными реакциями, катализируемыми кислотами. Селективность в отношении олефинов повышается путем модификации составов с помощью добавления оксидов щелочных и/или щелочноземельных металлов для уменьшения кислотных свойств. В литературе описывается (. . ., . 66, 1962), что загрузка больших количеств оксидов щелочных металлов с целью улучшения селективности ставит под угрозу каталитическое действие препаратов сильное взаимодействие с оксидом хрома угнетает активность в отношении дегидрирования,тогда как остаточный хром в состоянии окисления более чем 3, который не может быть полностью восстановлен, т. к. он стабилизируется путем высокой щелочной нагрузки, снижает селективность в отношении желаемого олефина. Мы неожиданно обнаружили, что с помощью использования особой каталитической системы, в основном состоящей из С 2 О 3 на носителе из окиси алюминия, модифицированном с помощью окиси кремния, к которой добавлен оксид олова, селективность в отношении желаемого олефина значительно улучшается. Добавление олова резко снижает образование продуктов, получающихся в результате катализируемых кислотой побочных реакций с благоприятным эффектом на селективность в отношении олефина. Процесс получения легких олефинов путем дегидрирования соответствующих парафинов, являющийся предметом данного изобретения, состоит из а) реакции в реакторе, работающем при температуре в интервале между 450 и 800 С, при давлении в интервале между 0,1 и 3 атм, абсолютном, и при часовой объемной скорости подачи газав интервале от 100 до 10000 час-1, указанных парафинов с каталитической системой, содержащей оксид хрома, оксид олова, по меньшей мере, один оксид щелочного металла (М) и носитель - окись алюминия, в дельта или тета фазе, или в смешанной дельтатета, или тетаальфа, или дельтатетаальфа фазах, модифицированный с помощью окиси кремния, в которой- двуокись кремния находится в количестве между 0,08 и 3 по весу,- остальное до 100 является окись алюминия,б) регенерации указанной каталитической системы в регенераторе путем обжига нагара, образовавшегося на ее поверхности, работающей при температуре более 400 С. Щелочной металл, предпочтительно калий, используется для уменьшения кислотных свойств препарата, чтобы уменьшить побочные реакции, такие как, например, расщепление, образование нагара,ароматизация и структурная изомеризация и связывание. Что касается площади поверхности носителя, она предпочтительно составляет менее 150 м 2/г, при определении методом . Процесс получения каталитической системы,описанной выше, по существу, состоит в диспергировании соединения хрома, щелочного металла и олова в носителе, состоящем из окиси алюминия (в дельта или тета фазе, или смешанной дельтатета,или тетаальфа, или дельтатетаальфа фазах) и окиси кремния. Ниже приводятся некоторые способы диспергирования хрома, калия и оксида олова (двухвалентного олова или четырехвалентного олова) в носителе, и понятно, что изобретение не ограничивается ими. Эта обработка с диспергированием может состоять в пропитывании указанного носителя раствором,содержащим предшественники оксида хрома, калия и олова с последующими сушкой и обжигом, или путем ионной абсорбции с последующим отделением жидкости и сушкой, и обжигом твердого вещества. Среди процедур, перечисленных выше, предпочтительной является пропитывание носителя методом до появляющейся влажности раствором, содержащим все предшественники активных составляющих. Что касается олова, перечислены другие способы,с помощью которых его можно добавлять в каталитическую систему- добавление олова в носитель перед диспергированием предшественников оксидов хрома и калия- обработка твердого вещества, содержащего оксиды хрома и калия путем ионного обмена, пропитывания и т.д. с помощью раствора, содержащего соединение олова- нанесение олова путем осаждения из паровой фазы на носитель перед добавлением предшественников оксидов хрома и калия с использованием летучих соединений тех видов веществ, которые нужно нанести- нанесение олова путем осаждения из паровой фазы на твердое вещество, содержащее окись алюминия, оксид хрома, оксид калия с использованием летучего соединения того вида вещества, которое нужно нанести. Среди вышеприведенных процедур предпочтительными являются соимпрегнация носителя раствором, содержащим предшественники активных составляющих оксидами хрома, калия и олова, и осаждение олова из паровой фазы. В качестве предшественников окиси двухвалентного и/или четырехвалентного олова могут использоваться как неорганические, так и органические соли олова, или металлорганические соединения. Могут быть использованы неорганические или органические соли, не обладающие очень высокой растворимостью в воде, после контроля рН раствора,на который влияет их растворение. Металлорганические производные используют с подбором органических растворителей, в которых они растворяются с целью добавления к каталитической системе в соответствии с процедурами, описанными выше. Регенерация проводится в воздушной среде или в кислородной, возможно, с повышением температуры самой каталитической системы до соответствующих значений, например, путем сжигания подходящего топлива. За этой регенерацией должна следовать фаза восстановления катализатора, чтобы восстановить шестивалентный хром, образовавшийся во время фазы регенерации. Предлагаемый процесс можно применять для любой технологии дегидрирования, будет ли это неподвижный слой, жидкость или подвижный слой. Процесс предпочтительно может проводиться в системе с сжиженным слоем, по существу, состоящей из реактора, в котором происходит дегидрирование, и регенератора, в котором катализатор регенерируют для отжига нагара, отложившегося на нем во время реакционной фазы. В системе реактора-регенератора катализатор в его псевдоожиженном состоянии непрерывно циркулирует между реактором и регенератором, что дает возможность работы процесса в непрерывном режиме, а тепло, необходимое для реакции, поставляется регенерированным катализатором, который достигает реактора при температуре, которая выше,чем обычная температура реакции. Катализатор поддерживается в псевдоожиженном состоянии в реакторе с помощью газа-реагента, который подается в каталитический слой снизу через специальную систему распределения. Прореагировавший газ покидает реактор сверху после прохождения через систему циклонов или другую подходящую систему отделения порошков затем он может быть направлен в теплообменник для предварительного подогрева подаваемого сырья и затем в секцию разделения, где полученный олефин отделяется, тогда как непрореагировавший парафин может быть возвращен в оборот для синтеза, а по 3 9990 бочные продукты отделяются и могут быть также использованы в регенераторе в качестве топливного газа. Когда далее по ходу потока после дегидрирования существует установка этерификации, секция разделения служит только для удаления побочных продуктов. В реакторе катализатор в его псевдоожиженном состоянии движется противотоком по отношению к газовой фазе он поступает в каталитический слой сверху через распределитель, который распределяет его равномерно по поверхности слоя, и он покидает реактор снизу, проходя благодаря силе тяжести в зону десорбции, которая является частью реактора, с диаметром менее зоны реакции или равным ей, где газ между частицами меняется и десорбируется путем введения азота или метана снизу, так что измененный или десорбированный газ снова поступает в реактор, исключая тем самым потери реагентов или продуктов. Катализатор все еще в псевдоожиженном состоянии затем направляется, пневматически, в регенератор. Предпочтительно, чтобы реактор с псевдоожиженным слоем работал- при температуре, поддерживаемой с помощью воздействия на скорость потока регенерируемого катализатора, между 450 и 650 С в зависимости от парафина или смеси обрабатываемых парафинов- при давлении, которое является атмосферным или немного выше- при объемной скорости между 100 и 1000 час-1- с временем пребывания катализатора, меняющегося в зоне ожиженного слоя, равном от 5 до 30 минут, более предпочтительно, находящимся в интервале между 10 и 15 минутами, в зоне десорбции от 0,2 до 10 минут. Внутри реактора могут быть горизонтально установлены решетки с площадью свободного пространства в интервале между 10 и 90 , предпочтительно,между 20 и 40 , на расстоянии, находящемся в интервале между 20 и 200 см друг от друга. Назначение этих решеток состоит в том, чтобы предотвратить повторное смешивание газа и твердого вещества, так что поток газа внутри реактора имеет вид поршневого потока таким образом доводится до максимума превращение парафина и селективность в отношении желаемого олефина. В частности, селективность может быть дополнительно повышена с помощью осевого термального профиля, который устанавливается вдоль слоя с максимальной температурой в верхней части, куда поступает регенерированный катализатор, и минимальной температурой в нижней части разница температур по слою предпочтительно находится в интервале между 15 и 65 С. Чтобы оптимизировать осевой термальный профиль, можно также распределять регенерированный 4 катализатор в каталитический слой на разной высоте. Пневматическая система транспорта из реактора в регенератор состоит из транспортной линии с, по меньшей мере, одной зоной, в которой катализатор имеет нисходящее движение, в которой предпочтительно поддерживаются условия, промежуточные между минимальным псевдоожижением и минимальным образованием пузырей, путем подачи соответствующих количеств газа на соответствующие высоты, и зоной, в которой катализатор двигается восходящим потоком до тех пор, пока он не достигнет верхней части каталитического слоя регенератора, с помощью подачи газа снизу, что значительно снижает плотность эмульсии. Регенератор предпочтительно имеет размеры, которые сходны с размерами реактора. Соответствующее устройство распределения разделяет катализатор, поступающий из реактора на поверхность каталитического слоя. Регенерация происходит внутри слоя путем отжига нагара, отложившегося на катализаторе, и нагревания катализатора путем сжигания метана или топливного газа с воздухом или кислородом, или другого горючего газа, при температуре, которая выше обычной температуры в реакторе. Перед тем, как направить в реактор, регенерированный катализатор подвергают восстанавливающей обработке при температурах между 650 и 680 С и в течение времени в интервале между 0,2 и 10 минутами, чтобы устранить шестивалентный хром,затем происходит десорбция продуктов отжига и восстановления. В регенераторе также движение газа и твердого вещества происходит противоточно воздух подается снизу каталитического слоя, тогда как горючий газ поступает на соответствующей высоте слоя. Газ, покидающий регенератор, состоящий из азота и продуктов сгорания, может проходить через циклоны или другую систему, расположенную в верхней части аппарата, для отделения накопленных порошков и затем, после выхода из регенератора, он может быть направлен в теплообменник для предварительного подогрева воздуха для сжигания. Перед выбросом в атмосферу эти газы могут проходить через систему фильтров или других устройств для снижения содержания порошка до нескольких десятков мг на м 3 газа. Так как обжиг каталитически происходит при температуре, которая ниже 700 С, содержание монооксида углерода и оксидов азота в выбрасываемом газе таково, что не требуется дополнительная обработка по очистке. Предпочтительно, чтобы регенератор работал при давлении, которое является или атмосферным,или слегка выше, при объемной скорости между 100 и 1000 час-1 и со временем пребывания твердого вещества, меняющимся в интервале от 5 до 60 минут, более предпочтительно, между 20 и 40 минутами. 9990 Регенерированный катализатор транспортируется в реактор тем же самым путем, что и использованный катализатор транспортируется в регенератор. Система реактора-регенератора, созданная таким образом, позволяет сохранить постоянными рабочие характеристики и эксплуатационные качества в течение всего технического существования установки. Преимущества использования системы реакторарегенератора с псевдоожиженным слоем могут быть обобщены следующим образом- оптимальный температурный профиль в реакторе позволяет получить максимальный выход олефина- тепло непосредственно подается в зону реакции с помощью регенерированного катализатора не существует поверхностей теплообмена, и сильное повторное перемешивание сжиженного слоя предотвращает образование высокотемпературных точек,которые снижали бы селективность- процесс с псевдоожиженным слоем не требует повторных циклов водорода, которые опасны с термодинамической точки зрения, но необходимы при других конфигурациях для удержания температуры под контролем- все остальные операции происходят непрерывно, и нет необходимости модифицировать рабочие параметры в течение всего существования установки- установка может работать с широкими возможностями в смысле действительной производительности по отношению к предполагаемым возможностям- реакция и регенерация происходят в физически разделенных зонах, и не может быть какого-либо перемешивания потоков углеводородов с потоками,содержащими кислород- процесс проводится при атмосферном или слегка более высоком давлении поэтому нет возможности внешней инфильтрации воздуха в зону реакции- нет необходимости в особой обработке для снижения выбросов газообразных загрязнителей окружающей среды. На фиг. 1 показано возможное применение схемы реактора-регенератора, описанной выше. Углеводородное сырье (1) поступает в реактор(А) через соответствующий распределитель (не показанный на фигуре), тогда как газы после реакции покидают реактор по трубопроводу (4) после прохождения через циклоны . Регенерированный катализатор (5) поступает наверх каталитического слоя и покидает реактор (А),проходя десорбер (В), где он вступает в контакт с десорбирующим газом (2). Катализатор затем поступает в транспортный трубопровод (6), по которому он направляется в регенератор , а именно в верхнюю часть каталитического слоя. В этом случае показан единственный трубопровод для подвода газа вдоль транспортной линии (6). Транспортный трубопровод при этом применении отличается тем, что имеет -образное соединение между нисходящей и восходящей частями. Катализатор спускается по регенератору, поступает в аппарат для восстановления, затем в десорбери,наконец, в транспортный трубопровод (С) и направляется в реактор. Регенерационный воздух (8), газ для сжигания (9), который является тем же самым газом, который используется для восстановления катализатора в (Е), и десорбирующий газ (10) снова поступают через соответствующие распределители(на фигуре не показаны). Газы после прохождения через циклоныуходят через (7). Представлено несколько примеров, которые не должны считаться ограничивающими данное изобретение. Пример 1 (сравнительный) Получают микросферный псевдобогемит, к которому добавляют двуокись кремния (1,2 , вес.) с диаметром частиц в интервале между 5300 микрон путем распылительной сушки золя гидратированной окиси алюминия и кремнезема Людокса. Образец псевдобогемита подвергали термической обработке, состоящей в первичном прокаливании при 450 С в течение часа с последующим еще одним прокаливанием при 1030 С в течение 4 часов в потоке сухого воздуха. Полученный продукт имеет удельную поверхность 100 м 2/г, пористость 0,34 см 3/г и, по существу,состоит из окиси алюминия с дельта и тета переходом, в сочетании с небольшим количеством альфа окиси алюминия (см. рентгенографический спектр на фиг. 2). 200 г этой окиси алюминия пропитываются с использованием методики появляющейся влажности 68 см 3 водного раствора, содержащего 67,5 г СО 3(99,8 чист.) и 6,4 г КОН (90 чист.) в деионизованной воде, при температуре, поддерживаемой на уровне 85 С. Пропитанный продукт оставляли в покое на час при комнатной температуре и затем сушили при 90 С в течение 15 часов. Высушенный продукт окончательно активировали в потоке сухого воздуха при 750 С в течение 4 часов. Весовой состав препарата, как показано, является следующим 20 С 2 О 3, 1,89 К 2 О, 1,252, с 23, дополняющей до 100. Каталитическое действие при реакции дегидрирования изобутана определяли в интервале температур между 540580 С с помощью уже описанной процедуры, как показано в табл. 1. Пример 2 200 г микросферной окиси алюминия, изготовленной, как описано в примере 1, пропитывают по методу, описанному выше, 68 см 3 водного раствора,содержащего 68,3 г С 2 О 3 (99,8 чист.), 6,48 г КОН(90 чист.) и 4,13 г 2 О 4 (99,9 чист.) в деионизованной воде с температурой, поддерживаемой на том же уровне, что и в примере 1. Пропитанный продукт обрабатывают, как в вышеприведенном примере, для получения катализатора, весовой состав которого, как показано, являет 5 9990 ся следующим 20 С 2 О 3, 1,89 К 2 О, 0,9,1,23 О 2, с А 2 О 3, дополняющей до 100. Каталитическое действие при реакции дегидрирования изобутана показано в табл. 1. Пример 3 200 г микросферной окиси алюминия, изготовленной, как описано в примере 1, пропитывают по способу, описанному выше, 68 см 3 водного раствора,содержащего 68,8 г СО 3 (99,8 чист.), 6,52 г КОН(90 чист.) и 5,61 г 24 (99,9 чист.) в деионизованной воде с температурой, поддерживаемой на том же уровне, как и в примере 1. Пропитанный продукт обрабатывают, как описано в вышеприведенном примере, с получением катализатора, имеющего следующий весовой состав 20 С 2 О 3, 1,89 К 2, 1,4, 1,222,А 123, дополняющей до 100. Каталитическое действие при реакции дегидрирования изобутана показано в табл. 1. Пример 4 200 г микросферной окиси алюминия, изготовленной, как описано в примере 1, пропитывают по методу, описанному выше, 68 см 3 водного раствора,содержащего 67,9 г СО 3 (99,8 чист.), 6,44 г КОН(90 чист.) и 1,78 г 24 (99,9 чист.) в деионизованной воде при температуре, поддерживаемой на том же самом уровне, что и в примере 1. Пропитанный продукт обрабатывают, как описано в вышеприведенном примере с получением катализатора со следующим весовым составом 20 С 2 О 3, 1,89 К 2 О, 0,45, 1,222, с А 123 дополняющей до 100. Каталитическое действие при реакции дегидрирования изобутана показано в таблице 1. Пример 5 200 г микросферной окиси алюминия, изготовленной, как описано в примере 1, пропитывают по методу, описанному выше, 68 см 3 водного раствора,содержащего 67,7 г СО 3 (99,8 чист.), 6,42 г КОН(90 чист.) и 0,91 г 2 О 4 (99,9 чист.) в деионизованной воде при температуре, поддерживаемой в том же интервале, что и в примере 1. Пропитанный продукт обрабатывают, как описано в вышеприведенном примере, с получением катализатора со следующим весовым составом 20 С 2 О 3, 1,89 К 2 О, 0,23, 1,25 О 2, с А 123, дополняющей до 100. Каталитическое действие при реакции дегидрирования изобутана показано в таблице 1. Пример 6 200 г микросферной окиси алюминия, изготовленной, как описано в примере 1, пропитывали с помощью процедуры до появляющейся влажности 44 см 3 метанольного раствора, содержащего 3,99 г растворенного диметоксиоловодибутила (СН 3 О)2,(49)2, в атмосфере азота. Полученный продукт оставляли в покое на 1 час при комнатной температуре и затем сушили при 90 С до полного удаления метанола. Высушенный продукт окончательно прокаливали при 750 С в течение 4 часов в атмосфере сухого воздуха. Весовой состав препарата, как показано, является следующим 20 С 2 О 3, 1,892, 0,87,1,232, с А 123, дополняющей до 100. Каталитическое действие препарата при реакции дегидрирования изобутана показано в табл. 1. Пример 7 200 г того же самого катализатора, который использован в примере 6, модифицировали с помощью олова, используя методику осаждения из паровой фазы. С этой целью образец катализатора загружали в кварцевый реактор, оборудованный держателем для термометра и керамическим распределителем с калиброванными отверстиями для получения гомогенного распределения азота по дну слоя. Реактор с материалом помещали в электрическую печь с разделенным на части обогревом и азот подавали через пористый распределитель, что поддерживало псевдоожижение материала. Когда достигалась предварительно установленная температура в 200 С для осаждения олова, доводили до завершения продольный термический профиль слоя перед подачей предшественника олова. Когда подтверждалось, что температура слоя стала гомогенной в пределах 1 С по отношению к предварительно установленной температуре, вводили 1015 нл/час азота, насыщенного диметоксидибутилом олова (СН 3 О)2 (С 4 Н 9)2 при температуре в интервале между 150170 С, в каталитический слой. Насыщенный поток, который подавали в реактор сверху, через кварцевую трубу, проходя в каталитический слой и пористый распределитель, смешивался снизу перегородки с азотом, подаваемым для псевдоожижения. Поток, покидающий реактор,охлаждали для регенерации непрореагировавшего диметоксидибутила олова. Количество олова дозировали путем контроля веса остаточного исходного вещества в сатураторе. Когда отбиралось количество исходного вещества, необходимое для получения теоретической загрузки олова, операцию прерывали. Температуру каталитического слоя повышали до тех пор, пока она не достигала 750 С, и поддерживали в течение 4 часов для проведения активации материала. Активированный продукт анализировали, чтобы определить вес композиции, которая, как показано, имеет следующий состав 20 С 2 Оз, 1,89 К 2 О, 0,33, 1,242, с А 2 О 3, дополняющей до 100. Действие препарата при реакции дегидрирования изобутана показано в табл. 1. Пример 8 (сравнительный) 1000 г образец псевдобогемита, полученного по методике, описанной в примере 1, подвергали термической обработке, состоящей в первичном прокаливании при 450 С в течение часа с последующим еще одним прокаливанием при 1000 С в течение 4 9990 часов в потоке сухого воздуха. Прокаленный продукт имел площадь поверхности, равную 130 м 2/г,пористость 0,49 см 3/г и состоит из окиси алюминия с дельта и тета переходом (см. рентгенографический спектр на фиг. 3). 150 г этой окиси алюминия пропитывали, используя методику появления влажности, 74 см 3 водного раствора, содержащего 66,8 г СО 3 (99,8 чист.) и 5,36 г карбоната калия (45 в/в КОН) и выдерживали при той же самой температуре, что и в примере 1. Пропитанный продукт оставляли в покое на один час при комнатной температуре и затем сушили при 90 С в течение 15 часов. Высушенный продукт в конце активировали в потоке сухого воздуха при 750 С в течение 4 часов. Весовой состав препарата, как показано, был следующим 25 С 2 О 3, 12, 1,182, с А 123, дополняющей до 100. Этот препарат испытывали при реакции дегидрирования пропана в интервале температур 560600 С, получая производительность, показанную в табл 2. Пример 9 150 г той же самой окиси алюминия, использованной в примере 8, пропитывали 74 см 3 раствора метанола, содержащего 3,75 г диметоксидибутила олова (СН 3 О)2(С 4 Н 9)2, с помощью методики до появляющейся влажности. Пропитанный продукт оставляли в покое на час и затем сушили при 90 С до полного удаления метанола. Высушенный продукт в конце прокаливали при 600 С в течение 2 часов в потоке сухого воздуха. Прокаленный продукт пропитывали по способу,описанному в примере 8, 74 см 3 водного раствора,содержащего 67,6 г СО 3 (99,8 в/в) и 5,42 г карбоната калия (45 раствор в/в КОН) при той же самой температуре, что и в примере 1, для получения катализатора со следующим весовым составом 25 С 23, 1 К 2 О, 0,84, 1,182, с А 123, дополняющей до 100. Действие катализатора при реакции дегидрирования пропана показано в табл. 2. Пример 10 150 г той же окиси алюминия, которую использовали в примере 9, пропитывали 74 см 3 раствора метанола, содержащего 7,63 г диметоксидибутила олова (СН 3 О)2(49)2 с помощью той же самой процедуры, которая описана в примере 9. Прокаленный продукт, в тех же самых условиях, что и в примере 9, пропитывали 74 см 3 водного раствора, содержащего 68,4 г СО 3 (99,8 в/в) и 5,48 г карбоната калия (45 раствор в/в КОН), с помощью той же самой процедуры, что и в примере 8, при той же температуре, что и в примере 1, для получения катализатора со следующим весовым составом 25 С 2 О 3, 1 2, 1,68, 1,172 с А 123 дополняющей до 100. Препарат испытывали при реакции дегидрирования пропана, получая производительность, показанную в табл. 2. Пример 11 150 г той же самой окиси алюминия, которую использовали в примере 9, пропитывали 74 см 3 раствора метанола, содержащего 11,61 г диметоксидибутила олова (СН 3 О)2(С 4 Н 9)2 с помощью той же самой процедуры, которая описана в примере 9. Прокаленный продукт в тех же самых условиях, что и в примере 9, пропитывали 74 см 3 водного раствора, содержащего 69,2 г СО 3 (99,8 в/в) и 5,55 г карбоната калия (45 раствор в/в КОН), при той же самой температуре, что и в примере 1, с получением катализатора со следующим весовым составом 25 С 2 О 3, 1 К 2 О, 2,52, 1,142, с А 12 з, дополняющей до 100. Каталитическое действие препарата при реакции дегидрирования пропана показано в табл. 2. Пример 12 150 г той же самой окиси алюминия, которую использовали в примере 8, пропитывали 74 см 3 водного раствора при той же самой температуре, что и в примере 1, в котором были растворены следующие продукты 68,4 г СО 3 (99,8 в/в) и 5,49 г карбоната калия (45 раствор в/в КОН) и 5,35 г 24(99,9 в/в). Сушку и активацию проводили с помощью процедуры, описанной в примере 1. Весовой состав препарата, как показано, был следующим 25 С 2 О 3, 12, 1,68, с А 123, дополняющей до 100. Каталитическое действие препарата при реакции дегидрирования пропана показано в табл. 2. Пример 13 150 г катализатора, изготовленного с помощью процедуры, описанной в примере 8, было пропитано 39 см 3 раствора метанола, содержащего 3,03 г(СН 3 О)2(49)2, по методике, описанной в примере 6. Препарат после активации анализировали, чтобы определить его состав и испытывали при реакции дегидрирования пропана. Весовой состав, как было показано, был следующим 24,8 С 2 О 3, 0,992, 0,91, 1,17 2 с А 12 з, дополняющей до 100. Каталитическое действие обобщено в табл. 2. Пример 14 235 г катализатора изготавливают с помощью процедуры, описанной в примере 2, путем пропитывания 200 г окиси алюминия, той же, что была использована в том же примере, 68 см 3 водного раствора, содержащего 37,2 г СО 3 (99,8 вес.), 5,87 г КОН (90 вес.) и 3,26 г 24 (99,9 ) с температурой, поддерживаемой на уровне 85 С, и получают катализатор, имеющий следующий весовой состав 12 С 2 О 3, 1,362, 1,892, 0,9, с А 123, дополняющей до 100. Катализатор испытывали при реакции дегидрирования изобутана с получением производительности, показанной в табл. 1. Пример 15 200 г окиси алюминия с удельной поверхностью 104 м 2/г и пористостью 0,34 см 3/г, полученных путем прокаливания образца псевдобогемита, полученного по методике, описанной в примере 1, но без 7 окиси кремния, пропитывали 68 см водного раствора, содержащего 68,3 г СО 3 (99,8 вес.), 6,48 г КОН (90 вес.) и 4,13 г 24 (99,9 ) с получением катализатора, имеющего следующий весовой состав 20 С 23, 1,89 К 2 О, 0,9, с А 123,дополняющей до 100. Препарат испытывали при реакции дегидрирования изобутана, получая производительность, показанную в табл. 1. Пример 16 Изготавливали образец катализатора с помощью той же самой методики и использовали ту же самую окись алюминия, что и в примере 2, имеющий следующий весовой состав 20 С 2 О 3, 3 К 2 О, 0,9, 1,222, с А 12 О 3, дополняющей до 100. Каталитическое действие при реакции дегидрирования изобутана показано в табл. 1. Пример 17 Получали образец катализатора с помощью той же самой методики и использовали ту же самую окись алюминия, что и в примере 2, имеющий следующий весовой состав 20 С 23, 0,2 К 2 О,0,9, 1,272, с А 2 О 3, дополняющей до 100. Производительность катализатора при реакции дегидрирования изобутана показана в табл. 1. Испытания катализаторов Продукты, полученные в примерах 1-17, испытывали в ожиженном слое, используя кварцевый реактор, оборудованный распределителем с калиброванным размером отверстий, также изготовленным из кварца. В головной части реактора помещается расширитель, который имеет функцию снижения скорости потока, дающей возможность мелким частицам падать обратно в каталитический слой. Каталитический цикл, который является таким, что имитирует происходящее в промышленном реакторе, состоит из фазы реакции, во время которой углеводород подается в течение времени в 15 минут,фазы десорбции, во время которой пропускают азот,чтобы освободить катализатор от продуктов, адсорбированных в течение 10 минут, фазы регенерации,во время которой регенерационный газ, состоящий из воздуха, подается для испытаний в течение времени в 30 минут, фазы промывания азотом в течение времени, по меньшей мере, в 10 минут, фазы восстановления, во время которой восстанавливающий газ, состоящий из метана, подается в течение времени в 4 минуты для восстановления шестивалентного хрома, образовавшегося во время фазы регенерации, фазы промывания азотом в течение, по меньшей мере, 10 минут с последующей фазой реакции в течение времени в 15 минут. Необходимые требования к промышленному процессу дегидрирования означают, что регенерация проводится при температурах, которые выше, чем температура реакции при испытаниях катализатора регенерация и восстановление проводятся при 650 С, тогда как реакция проводится в температурном интервале от 560 до 600 С в случае дегидрирования пропана, и в интервале от 540 до 580 С в случае дегидрирования изобутана. Объемная скорость реагента имеет значение 400 нл/кат.час. При первом испытании катализатора каждый катализатор восстанавливали в соответствии с уже описанной методикой перед проведением реакции дегидрирования. Реагент, направляемый в реактор, дозируется по весу. Поток из реактора во время фаз реакции и десорбции сначала проходит через холодный сепаратор, чтобы задержались тяжелые продукты, вес которых,углерода и водорода затем определяли и собирали их в многослойный резервуар для образца,не имеющий сродства с углеводородами. Содержимое резервуара затем измеряли с помощью волюметрического насоса и анализировали с помощью газовой хроматографии. И, наконец, в конце 10 десорбции с помощью азота отбирается образец катализатора для определения количества образовавшегося нагара. Полученные, таким образом, данные вводятся в персональный компьютер для расчета материального баланса,превращения и селективности в отношении различных продуктов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения легких олефинов путем дегидрирования соответствующих парафинов в присутствии каталитической системы, содержащей оксид хрома, по меньшей мере, один оксид щелочного металла (М) и носитель из оксида алюминия, с последующей регенерацией каталитической системы,отличающийся тем, что реакцию осуществляют при температуре в интервале между 450 и 800 С,при абсолютном давлении между 0,1 и 3,0 атм и объемной скорости указанных парафинов в интервале между 100 и 10000 час-1, а каталитическая система содержит оксид хрома С 2 О 3 в количестве между 6 и 30 по весу, оксид щелочного металла М 2 О в количестве между 0,4 и 3,0 по весу, до 100 по весу оксида алюминия в дельта или тета фазе, или смешанных дельтатета, или тетаальфа, или дельтатетаальфа фазах, модифицированного оксидом кремния в количестве между 0,08 и 3 по весу и дополнительно содержит оксид оловав количестве между 0,1 и 3,5 по весу, при этом регенерацию указанной каталитической системы осуществляют путем отжига нагара, отложившегося на ее поверхности, при температуре более 400 С. 2. Способ по п. 1, отличающийся тем, что- хром, представленный как Сг 2 О 3, находится в количестве между 12 и 25 по весу- щелочной металл, представленный как 2,находится в количестве между 0,5 и 2,5 по весу. 3. Способ по п. 1, отличающийся тем, что щелочной металл является калием. 9990 4. Способ по п. 1, отличающийся тем, что носитель имеет площадь поверхности менее 150 м 2/г. 5. Способ по п. 1, отличающийся тем, что процесс ведут в псевдоожиженном слое. 6. Способ по п. 5, отличающийся тем, что дегидрирование осуществляют при температуре между 450 и 650 С, при давлении, которое является атмосферным или в интервале от 1,1 до 1,4 атм., при объемной скорости между 100 и 1000 час-1 и времени пребывания катализатора в зоне псевдоожиженного слоя, колеблющемся в интервале от 5 до 30 минут. 7. Способ по п. 6, отличающийся тем, что объемная скорость находится в интервале между 150 и 200 час-1, а время пребывания катализатора колеблется в интервале от 10 до 15 минут. 8. Способ по п. 5, отличающийся тем, что регенерацию проводят воздухом или кислородом, или другим поддерживающим горение газом при температуре, которая выше, чем средняя температура процесса, при давлении, которое является атмосферным или в интервале от 1,1 до 1,4 атм., при объемной скорости между 100 и 1000 час-1 и со временем пребывания катализатора, колеблющимся в интервале от 5 до 60 минут.

МПК / Метки

МПК: B01J 23/26, C07C 5/333

Метки: олефинов, способ, парафинов, путем, дегидрирования, соответствующих, получения, легких

Код ссылки

<a href="https://kz.patents.su/13-9990-sposob-polucheniya-legkih-olefinov-putem-degidrirovaniya-sootvetstvuyushhih-parafinov.html" rel="bookmark" title="База патентов Казахстана">Способ получения легких олефинов путем дегидрирования соответствующих парафинов</a>

Предыдущий патент: Бета, бета-Двузамещенные производные 9-деоксо-9а-N-этенил-9а-аза-9а-гомоэритромицина А , способ их получения и фармацевтическая композиция, содержащая их

Следующий патент: Производные бис(акридинкарбоксамида) или бис(феназинкарбоксамида), способ их получения и фармацевтическая композиция, содержащая их

Случайный патент: Способ коррекции вальгусной деформации 1-й плюсневой кости