Многоэлементный электрохимический конденсатор и способ его изготовления

Номер патента: 28092

Опубликовано: 15.01.2014

Авторы: БУЛИБЕКОВА, Любовь Владимировна, ЛИ, Любовь Денсуновна, ДЕСЯТОВ Андрей Викторович, КУБЫШКИН, Александр Петрович, АССЕЕВ, Антон Владимирович, СИРОТИН, Сергей Иванович, ГИНАТУЛИН, Юрий Мидхатович

Формула / Реферат

МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И

СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Изобретение относится к электротехнике. Многоэлементный электрохимический конденсатор включает свернутые в рулон и пропитанные электролитом, по меньшей мере, один слой электроизоляционной пленки с последовательно уложенными на нее чередующимися разнополярными электродными полотнами, разделенными пористой ионопроводящей перегородкой. При этом каждое электродное полотно представляет собой подложку, выполненную из нетканого полимерного материала с высокой пористостью, с закрепленным на одной или обеих ее сторонах или в ее объеме, по меньшей мере, одним электродом, выполненным в виде электрохимически активного слоя. Конденсатор дополнительно содержит контактные электроды. Способ изготовления многоэлементного электрохимического конденсатора включает приготовление электродных смесей, изготовление разнополярных электродных полотен путем нанесения электродной смеси, последовательную укладку на слой электроизоляционной пленки разнополярных электродных полотен, сворачивание в рулон вокруг центрального электрода, соединение внешней поверхности рулона с периферийным электродом и пропитывание рулона электролитом. Технический результат заключается в повышении удельных характеристик электрохимического накопителя энергии, обеспечении стабильности удельных характеристик и увеличении ресурса.

Текст

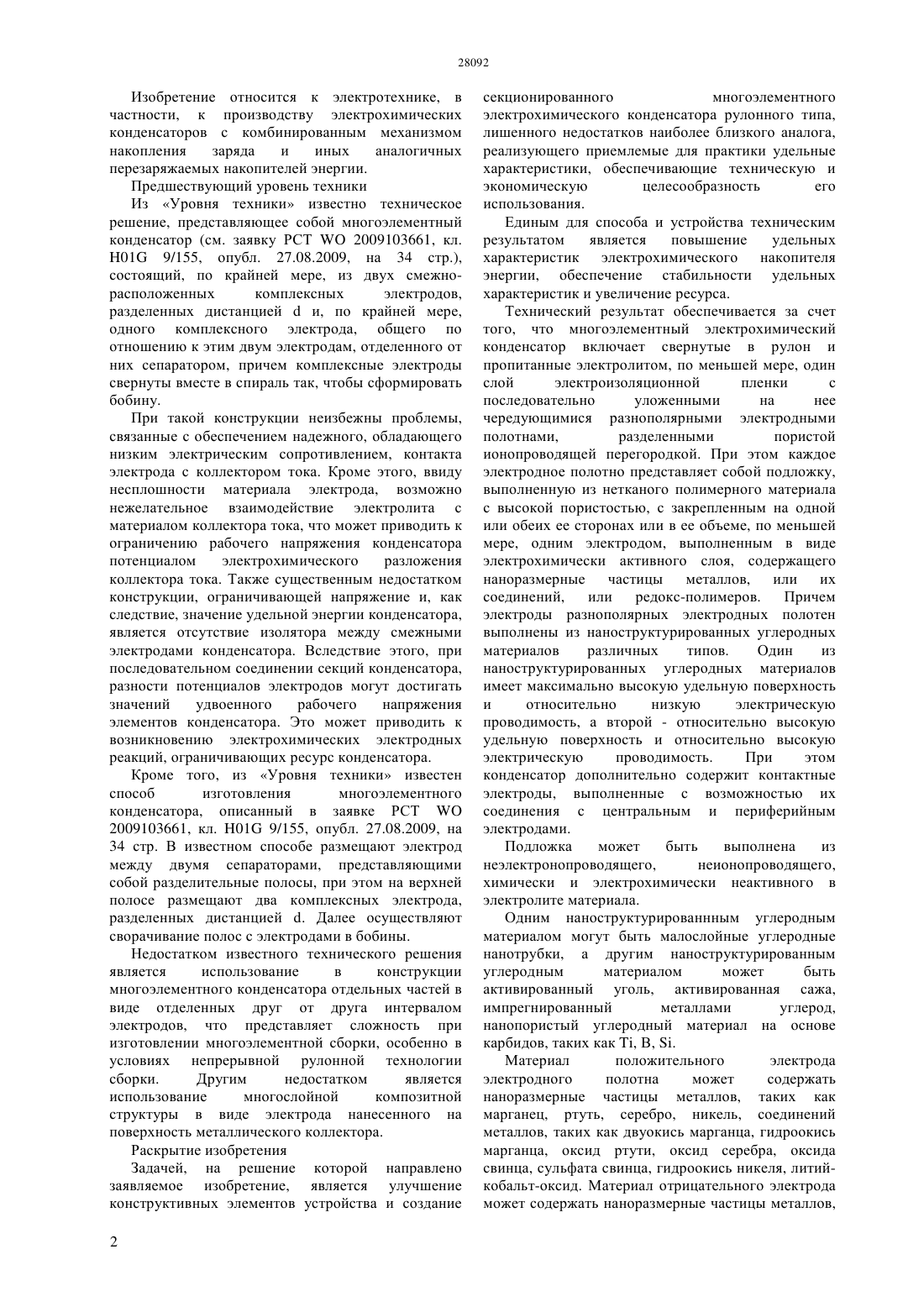

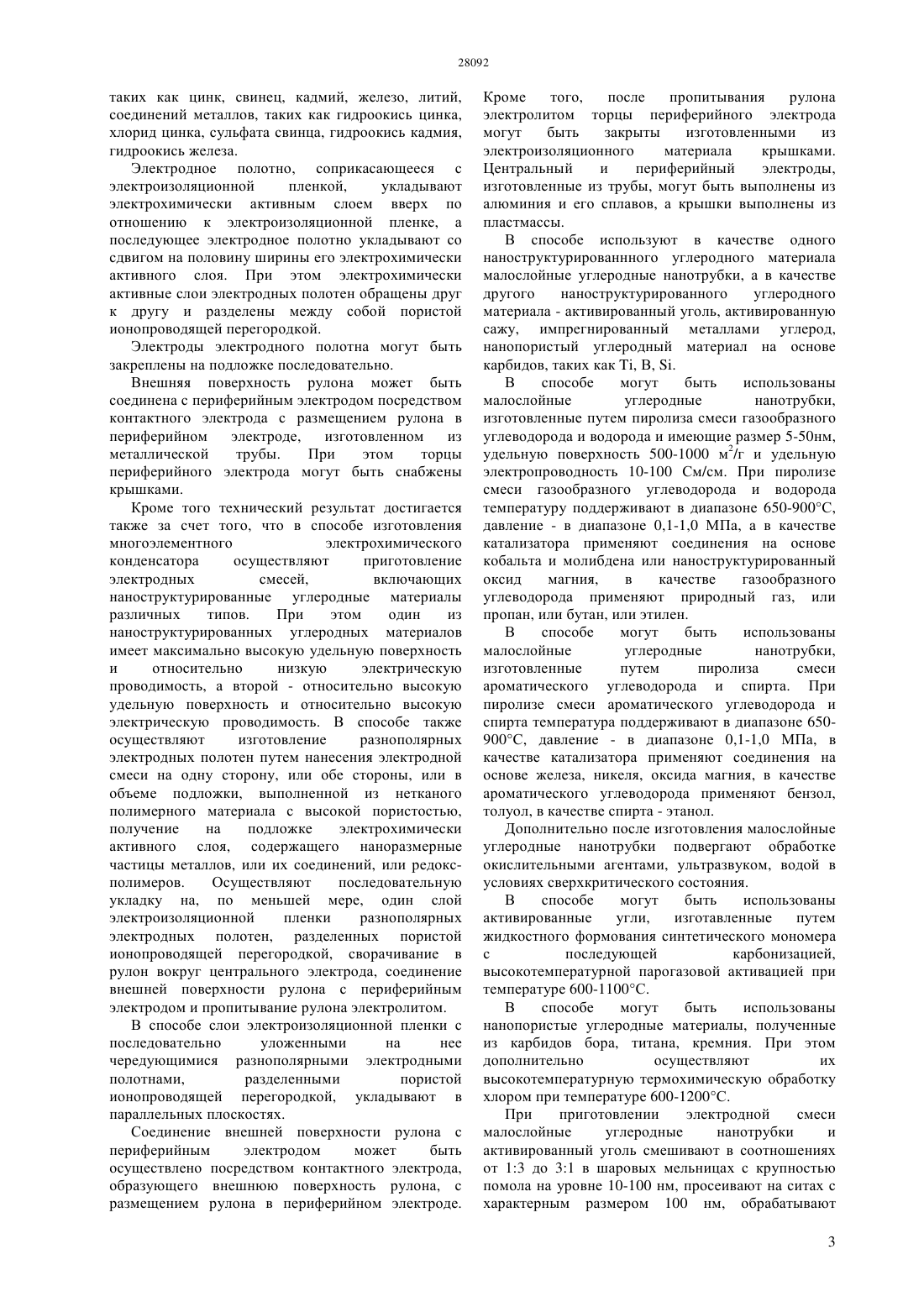

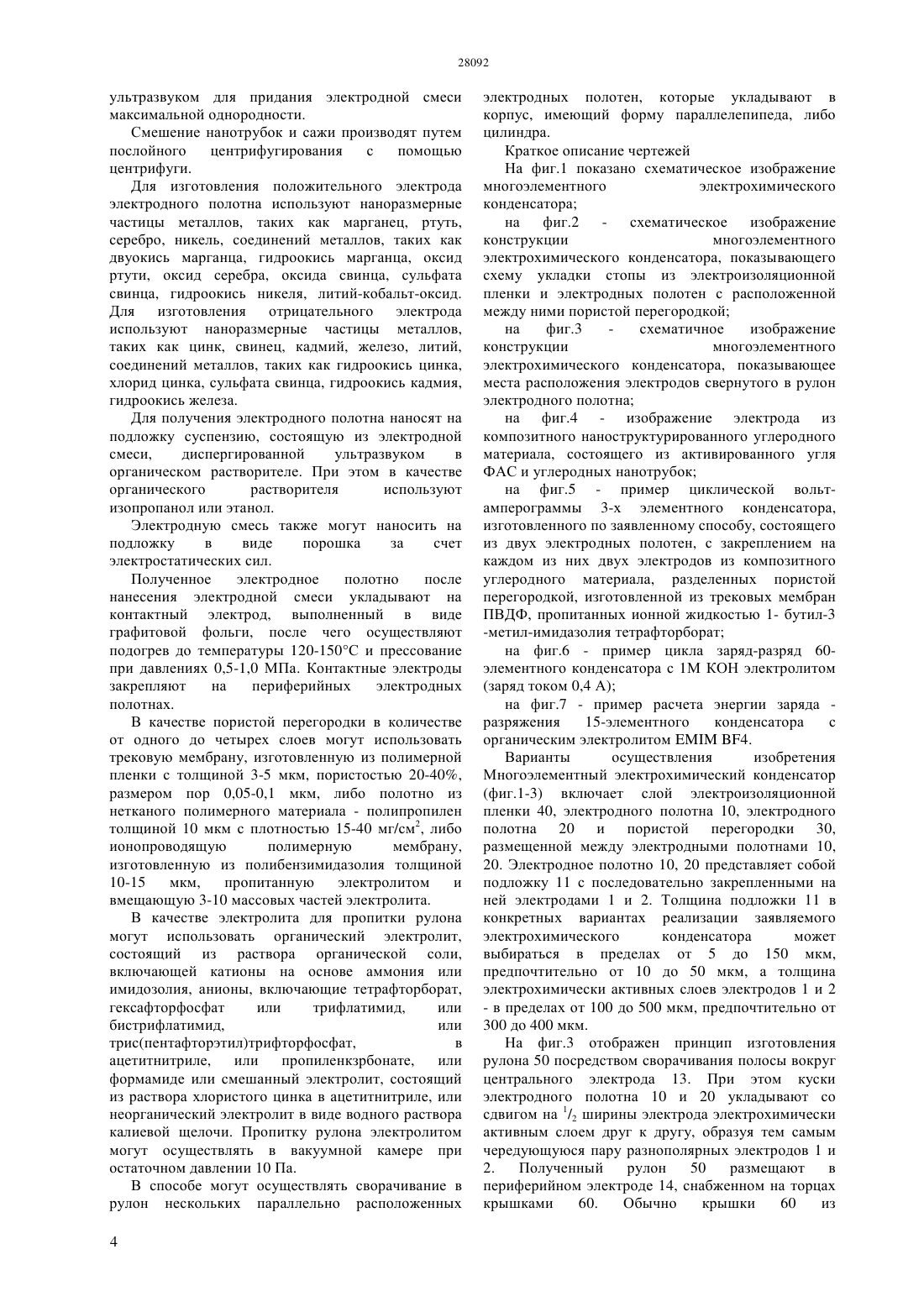

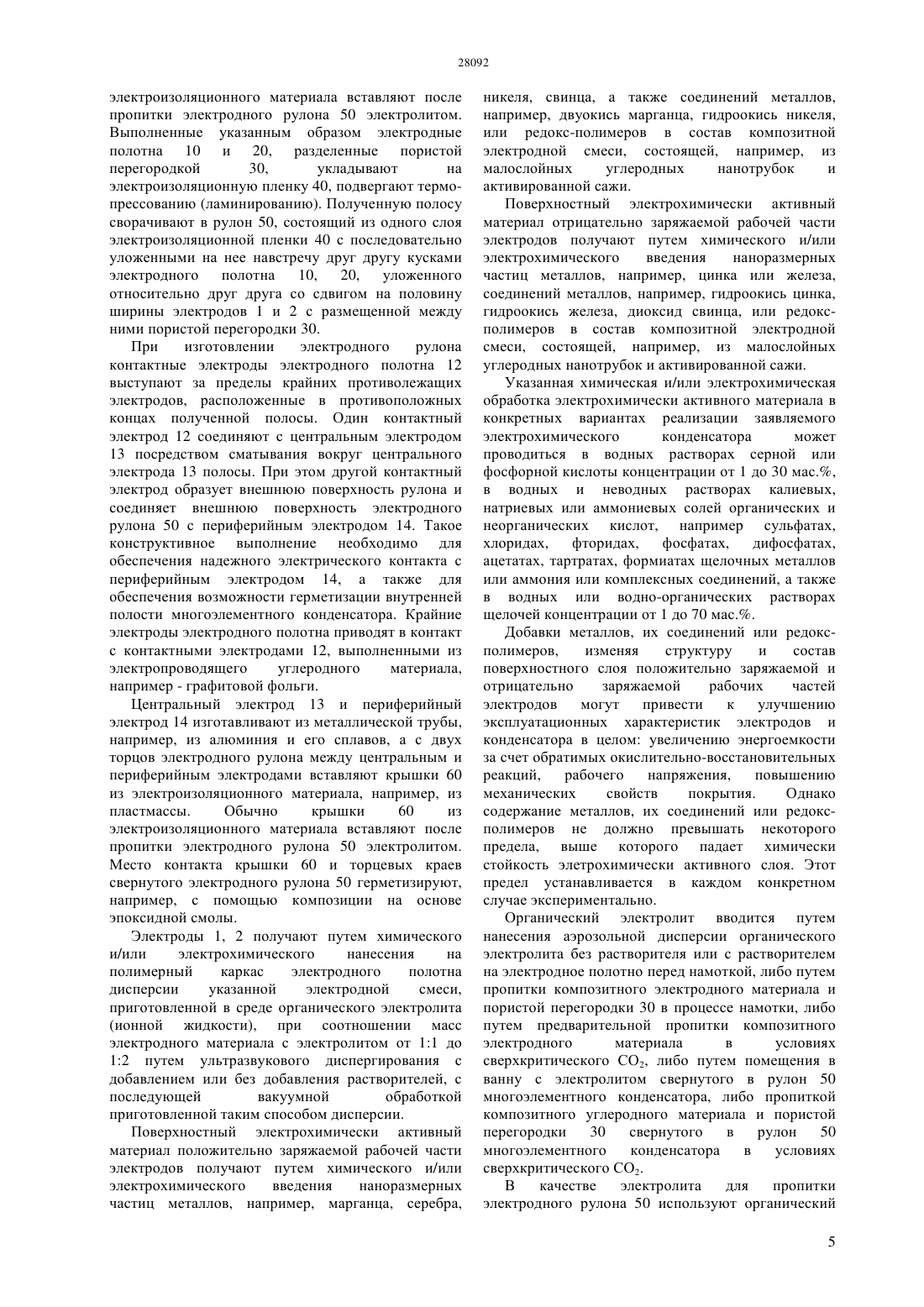

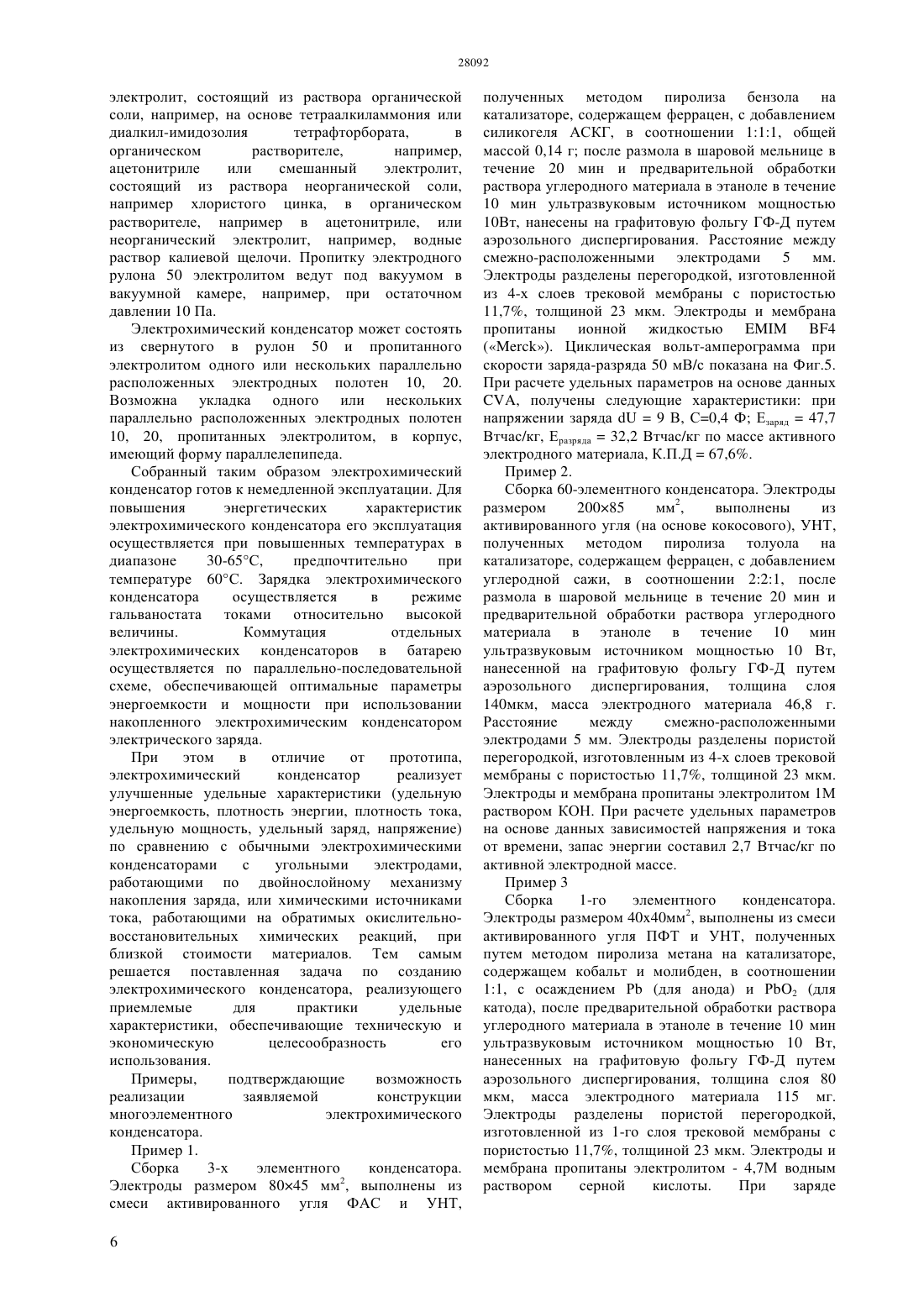

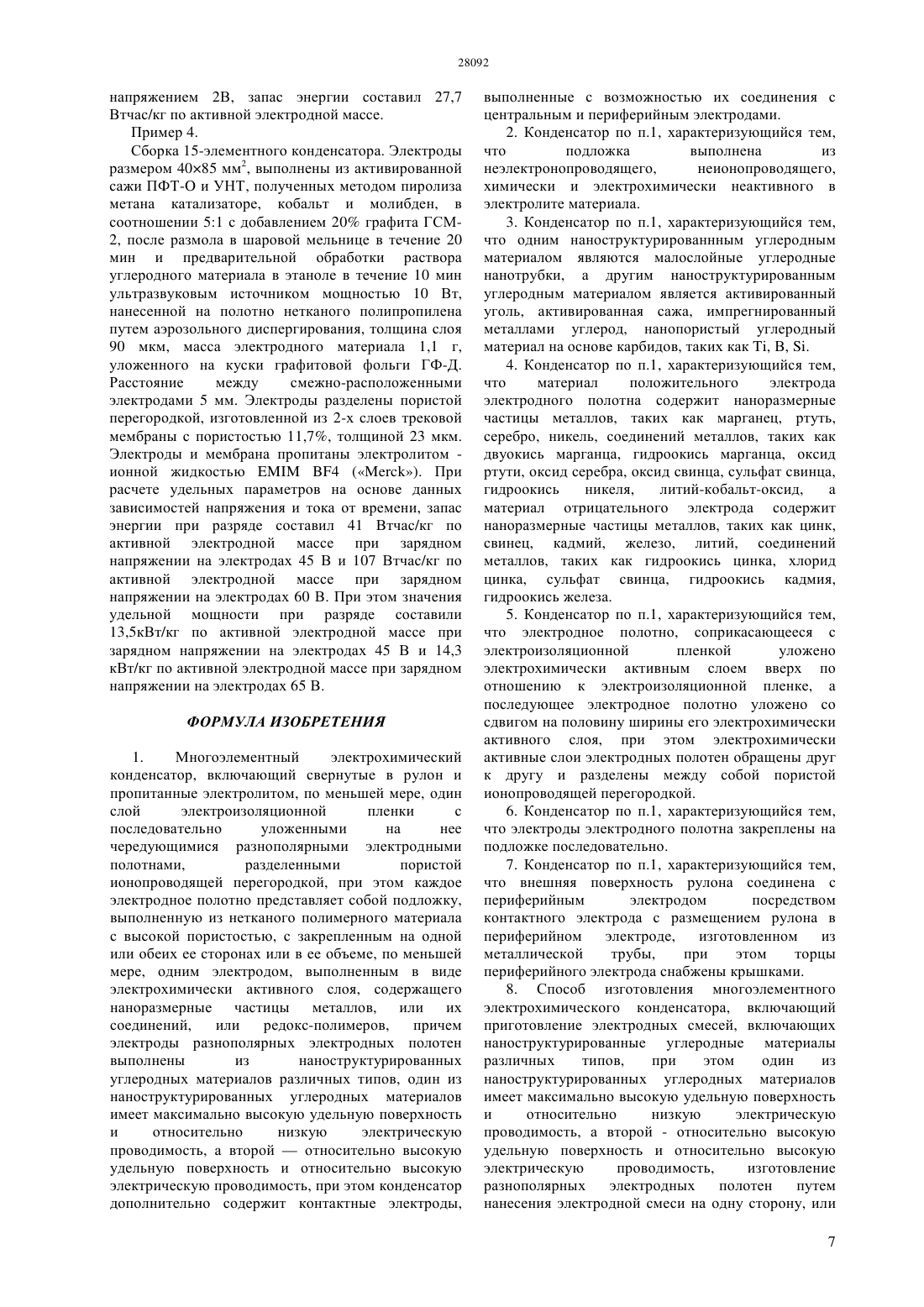

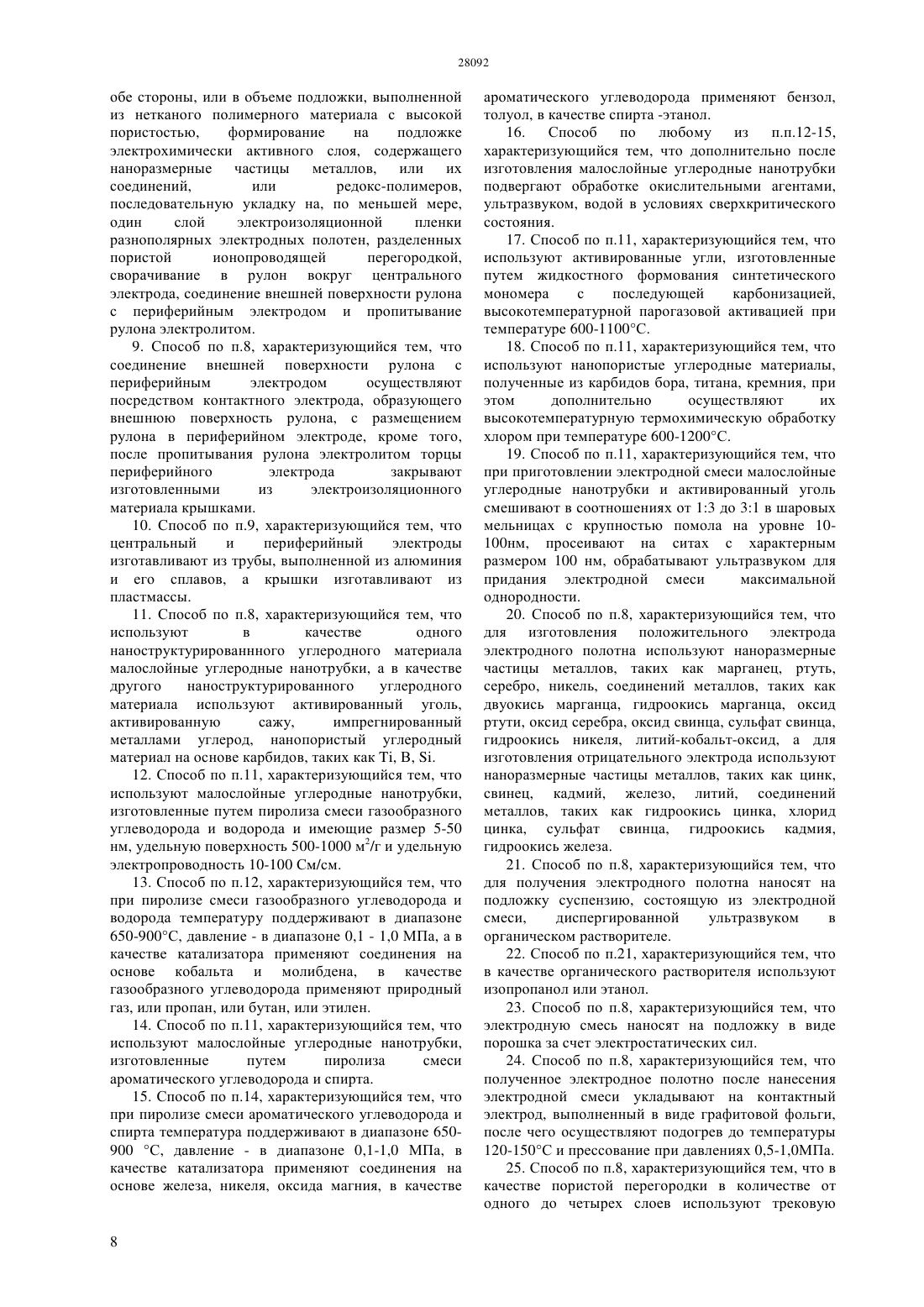

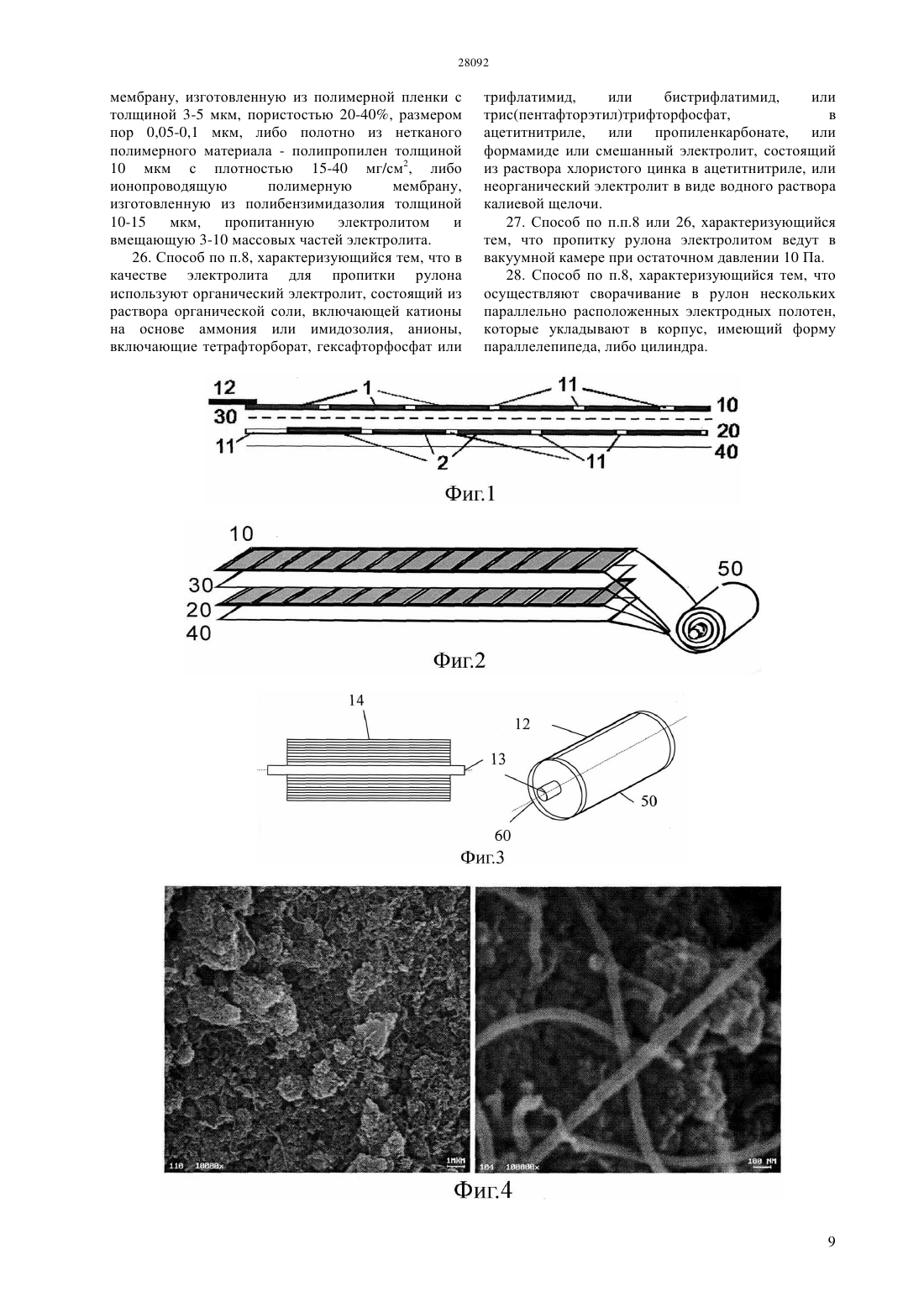

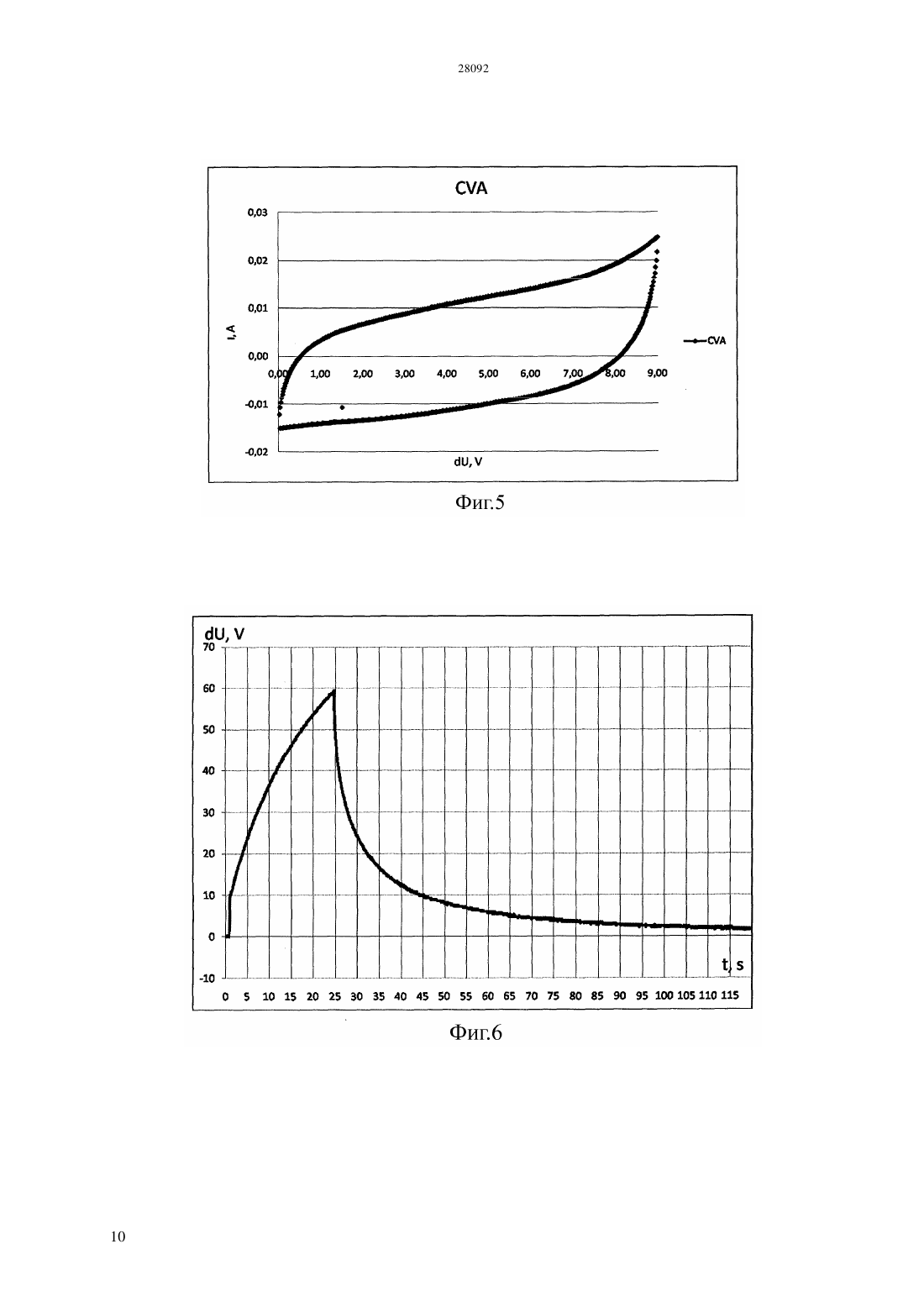

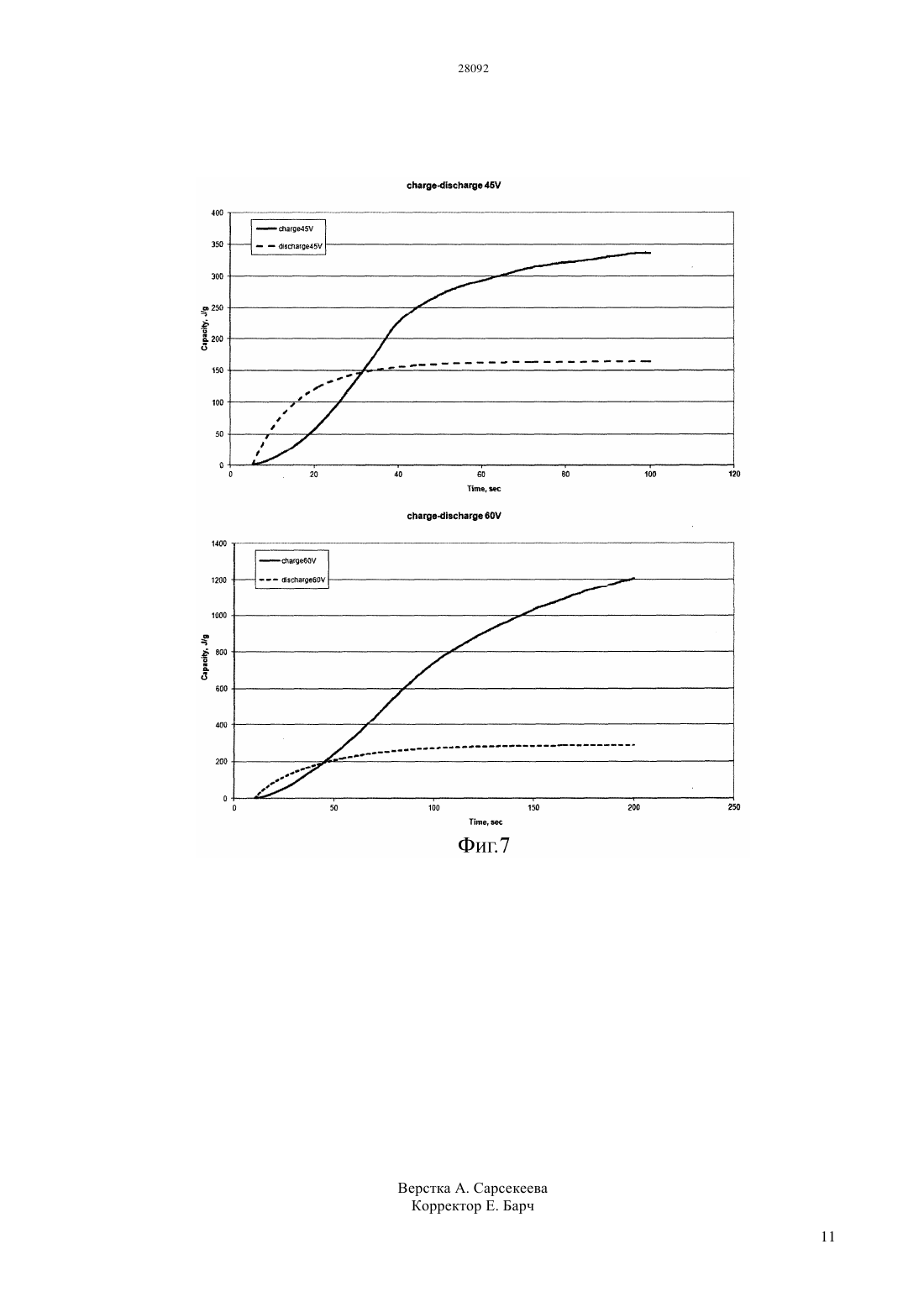

(51) 01 9/155 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ электролитом, по меньшей мере, один слой электроизоляционной пленки с последовательно уложенными на нее чередующимися разнополярными электродными полотнами,разделенными пористой ионопроводящей перегородкой. При этом каждое электродное полотно представляет собой подложку,выполненную из нетканого полимерного материала с высокой пористостью, с закрепленным на одной или обеих ее сторонах или в ее объеме, по меньшей мере, одним электродом, выполненным в виде электрохимически активного слоя. Конденсатор дополнительно содержит контактные электроды. Способ изготовления многоэлементного электрохимического конденсатора включает приготовление электродных смесей, изготовление разнополярных электродных полотен путем нанесения электродной смеси, последовательную укладку на слой электроизоляционной пленки разнополярных электродных полотен, сворачивание в рулон вокруг центрального электрода, соединение внешней поверхности рулона с периферийным электродом и пропитывание рулона электролитом. Технический результат заключается в повышении удельных характеристик электрохимического накопителя энергии, обеспечении стабильности удельных характеристик и увеличении ресурса.(72) ГИНАТУЛИН, Юрий МидхатовичДЕСЯТОВ Андрей ВикторовичАССЕЕВ,Антон Владимирович(74) Русакова Нина Васильевна Жукова Галина Алексеевна Ляджин Владимир Алексеевич(54) МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ(57) Изобретение относится к электротехнике. Многоэлементный электрохимический конденсатор включает свернутые в рулон и пропитанные Изобретение относится к электротехнике, в частности, к производству электрохимических конденсаторов с комбинированным механизмом накопления заряда и иных аналогичных перезаряжаемых накопителей энергии. Предшествующий уровень техники Из Уровня техники известно техническое решение, представляющее собой многоэлементный конденсатор (см. заявку РСТ 2009103661, кл. 01 9/155, опубл. 27.08.2009, на 34 стр.),состоящий, по крайней мере, из двух смежнорасположенных комплексных электродов,разделенных дистанциейи, по крайней мере,одного комплексного электрода, общего по отношению к этим двум электродам, отделенного от них сепаратором, причем комплексные электроды свернуты вместе в спираль так, чтобы сформировать бобину. При такой конструкции неизбежны проблемы,связанные с обеспечением надежного, обладающего низким электрическим сопротивлением, контакта электрода с коллектором тока. Кроме этого, ввиду несплошности материала электрода, возможно нежелательное взаимодействие электролита с материалом коллектора тока, что может приводить к ограничению рабочего напряжения конденсатора потенциалом электрохимического разложения коллектора тока. Также существенным недостатком конструкции, ограничивающей напряжение и, как следствие, значение удельной энергии конденсатора,является отсутствие изолятора между смежными электродами конденсатора. Вследствие этого, при последовательном соединении секций конденсатора,разности потенциалов электродов могут достигать значений удвоенного рабочего напряжения элементов конденсатора. Это может приводить к возникновению электрохимических электродных реакций, ограничивающих ресурс конденсатора. Кроме того, из Уровня техники известен способ изготовления многоэлементного конденсатора, описанный в заявке РСТ 2009103661, кл. 01 9/155, опубл. 27.08.2009, на 34 стр. В известном способе размещают электрод между двумя сепараторами, представляющими собой разделительные полосы, при этом на верхней полосе размещают два комплексных электрода,разделенных дистанцией . Далее осуществляют сворачивание полос с электродами в бобины. Недостатком известного технического решения является использование в конструкции многоэлементного конденсатора отдельных частей в виде отделенных друг от друга интервалом электродов, что представляет сложность при изготовлении многоэлементной сборки, особенно в условиях непрерывной рулонной технологии сборки. Другим недостатком является использование многослойной композитной структуры в виде электрода нанесенного на поверхность металлического коллектора. Раскрытие изобретения Задачей, на решение которой направлено заявляемое изобретение, является улучшение конструктивных элементов устройства и создание 2 секционированного многоэлементного электрохимического конденсатора рулонного типа,лишенного недостатков наиболее близкого аналога,реализующего приемлемые для практики удельные характеристики, обеспечивающие техническую и экономическую целесообразность его использования. Единым для способа и устройства техническим результатом является повышение удельных характеристик электрохимического накопителя энергии, обеспечение стабильности удельных характеристик и увеличение ресурса. Технический результат обеспечивается за счет того, что многоэлементный электрохимический конденсатор включает свернутые в рулон и пропитанные электролитом, по меньшей мере, один слой электроизоляционной пленки с последовательно уложенными на нее чередующимися разнополярными электродными полотнами,разделенными пористой ионопроводящей перегородкой. При этом каждое электродное полотно представляет собой подложку,выполненную из нетканого полимерного материала с высокой пористостью, с закрепленным на одной или обеих ее сторонах или в ее объеме, по меньшей мере, одним электродом, выполненным в виде электрохимически активного слоя, содержащего наноразмерные частицы металлов, или их соединений, или редокс-полимеров. Причем электроды разнополярных электродных полотен выполнены из наноструктурированных углеродных материалов различных типов. Один из наноструктурированных углеродных материалов имеет максимально высокую удельную поверхность и относительно низкую электрическую проводимость, а второй - относительно высокую удельную поверхность и относительно высокую электрическую проводимость. При этом конденсатор дополнительно содержит контактные электроды, выполненные с возможностью их соединения с центральным и периферийным электродами. Подложка может быть выполнена из неэлектронопроводящего,неионопроводящего,химически и электрохимически неактивного в электролите материала. Одним наноструктурированнным углеродным материалом могут быть малослойные углеродные нанотрубки, а другим наноструктурированным углеродным материалом может быть активированный уголь, активированная сажа,импрегнированный металлами углерод,нанопористый углеродный материал на основе карбидов, таких как , В, . Материал положительного электрода электродного полотна может содержать наноразмерные частицы металлов, таких как марганец, ртуть, серебро, никель, соединений металлов, таких как двуокись марганца, гидроокись марганца, оксид ртути, оксид серебра, оксида свинца, сульфата свинца, гидроокись никеля, литийкобальт-оксид. Материал отрицательного электрода может содержать наноразмерные частицы металлов, 28092 таких как цинк, свинец, кадмий, железо, литий,соединений металлов, таких как гидроокись цинка,хлорид цинка, сульфата свинца, гидроокись кадмия,гидроокись железа. Электродное полотно, соприкасающееся с электроизоляционной пленкой,укладывают электрохимически активным слоем вверх по отношению к электроизоляционной пленке, а последующее электродное полотно укладывают со сдвигом на половину ширины его электрохимически активного слоя. При этом электрохимически активные слои электродных полотен обращены друг к другу и разделены между собой пористой ионопроводящей перегородкой. Электроды электродного полотна могут быть закреплены на подложке последовательно. Внешняя поверхность рулона может быть соединена с периферийным электродом посредством контактного электрода с размещением рулона в периферийном электроде,изготовленном из металлической трубы. При этом торцы периферийного электрода могут быть снабжены крышками. Кроме того технический результат достигается также за счет того, что в способе изготовления многоэлементного электрохимического конденсатора осуществляют приготовление электродных смесей,включающих наноструктурированные углеродные материалы различных типов. При этом один из наноструктурированных углеродных материалов имеет максимально высокую удельную поверхность и относительно низкую электрическую проводимость, а второй - относительно высокую удельную поверхность и относительно высокую электрическую проводимость. В способе также осуществляют изготовление разнополярных электродных полотен путем нанесения электродной смеси на одну сторону, или обе стороны, или в объеме подложки, выполненной из нетканого полимерного материала с высокой пористостью,получение на подложке электрохимически активного слоя, содержащего наноразмерные частицы металлов, или их соединений, или редоксполимеров. Осуществляют последовательную укладку на, по меньшей мере, один слой электроизоляционной пленки разнополярных электродных полотен, разделенных пористой ионопроводящей перегородкой, сворачивание в рулон вокруг центрального электрода, соединение внешней поверхности рулона с периферийным электродом и пропитывание рулона электролитом. В способе слои электроизоляционной пленки с последовательно уложенными на нее чередующимися разнополярными электродными полотнами,разделенными пористой ионопроводящей перегородкой, укладывают в параллельных плоскостях. Соединение внешней поверхности рулона с периферийным электродом может быть осуществлено посредством контактного электрода,образующего внешнюю поверхность рулона, с размещением рулона в периферийном электроде. Кроме того,после пропитывания рулона электролитом торцы периферийного электрода могут быть закрыты изготовленными из электроизоляционного материала крышками. Центральный и периферийный электроды,изготовленные из трубы, могут быть выполнены из алюминия и его сплавов, а крышки выполнены из пластмассы. В способе используют в качестве одного наноструктурированнного углеродного материала малослойные углеродные нанотрубки, а в качестве другого наноструктурированного углеродного материала - активированный уголь, активированную сажу, импрегнированный металлами углерод,нанопористый углеродный материал на основе карбидов, таких как , В, . В способе могут быть использованы малослойные углеродные нанотрубки,изготовленные путем пиролиза смеси газообразного углеводорода и водорода и имеющие размер 5-50 нм,удельную поверхность 500-1000 м 2/г и удельную электропроводность 10-100 См/см. При пиролизе смеси газообразного углеводорода и водорода температуру поддерживают в диапазоне 650-900 С,давление - в диапазоне 0,1-1,0 МПа, а в качестве катализатора применяют соединения на основе кобальта и молибдена или наноструктурированный оксид магния,в качестве газообразного углеводорода применяют природный газ, или пропан, или бутан, или этилен. В способе могут быть использованы малослойные углеродные нанотрубки,изготовленные путем пиролиза смеси ароматического углеводорода и спирта. При пиролизе смеси ароматического углеводорода и спирта температура поддерживают в диапазоне 650900 С, давление - в диапазоне 0,1-1,0 МПа, в качестве катализатора применяют соединения на основе железа, никеля, оксида магния, в качестве ароматического углеводорода применяют бензол,толуол, в качестве спирта - этанол. Дополнительно после изготовления малослойные углеродные нанотрубки подвергают обработке окислительными агентами, ультразвуком, водой в условиях сверхкритического состояния. В способе могут быть использованы активированные угли,изготавленные путем жидкостного формования синтетического мономера с последующей карбонизацией,высокотемпературной парогазовой активацией при температуре 600-1100 С. В способе могут быть использованы нанопористые углеродные материалы, полученные из карбидов бора, титана, кремния. При этом дополнительно осуществляют их высокотемпературную термохимическую обработку хлором при температуре 600-1200 С. При приготовлении электродной смеси малослойные углеродные нанотрубки и активированный уголь смешивают в соотношениях от 13 до 31 в шаровых мельницах с крупностью помола на уровне 10-100 нм, просеивают на ситах с характерным размером 100 нм, обрабатывают 3 ультразвуком для придания электродной смеси максимальной однородности. Смешение нанотрубок и сажи производят путем послойного центрифугирования с помощью центрифуги. Для изготовления положительного электрода электродного полотна используют наноразмерные частицы металлов, таких как марганец, ртуть,серебро, никель, соединений металлов, таких как двуокись марганца, гидроокись марганца, оксид ртути, оксид серебра, оксида свинца, сульфата свинца, гидроокись никеля, литий-кобальт-оксид. Для изготовления отрицательного электрода используют наноразмерные частицы металлов,таких как цинк, свинец, кадмий, железо, литий,соединений металлов, таких как гидроокись цинка,хлорид цинка, сульфата свинца, гидроокись кадмия,гидроокись железа. Для получения электродного полотна наносят на подложку суспензию, состоящую из электродной смеси,диспергированной ультразвуком в органическом растворителе. При этом в качестве органического растворителя используют изопропанол или этанол. Электродную смесь также могут наносить на подложку в виде порошка за счет электростатических сил. Полученное электродное полотно после нанесения электродной смеси укладывают на контактный электрод, выполненный в виде графитовой фольги, после чего осуществляют подогрев до температуры 120-150 С и прессование при давлениях 0,5-1,0 МПа. Контактные электроды закрепляют на периферийных электродных полотнах. В качестве пористой перегородки в количестве от одного до четырех слоев могут использовать трековую мембрану, изготовленную из полимерной пленки с толщиной 3-5 мкм, пористостью 20-40,размером пор 0,05-0,1 мкм, либо полотно из нетканого полимерного материала - полипропилен толщиной 10 мкм с плотностью 15-40 мг/см 2, либо ионопроводящую полимерную мембрану,изготовленную из полибензимидазолия толщиной 10-15 мкм,пропитанную электролитом и вмещающую 3-10 массовых частей электролита. В качестве электролита для пропитки рулона могут использовать органический электролит,состоящий из раствора органической соли,включающей катионы на основе аммония или имидозолия, анионы, включающие тетрафторборат,гексафторфосфат или трифлатимид,или бистрифлатимид,или трис(пентафторэтил)трифторфосфат,в ацетитнитриле, или пропиленкзрбонате, или формамиде или смешанный электролит, состоящий из раствора хлористого цинка в ацетитнитриле, или неорганический электролит в виде водного раствора калиевой щелочи. Пропитку рулона электролитом могут осуществлять в вакуумной камере при остаточном давлении 10 Па. В способе могут осуществлять сворачивание в рулон нескольких параллельно расположенных 4 электродных полотен, которые укладывают в корпус, имеющий форму параллелепипеда, либо цилиндра. Краткое описание чертежей На фиг.1 показано схематическое изображение многоэлементного электрохимического конденсатора на фиг.2 - схематическое изображение конструкции многоэлементного электрохимического конденсатора, показывающего схему укладки стопы из электроизоляционной пленки и электродных полотен с расположенной между ними пористой перегородкой на фиг.3 схематичное изображение конструкции многоэлементного электрохимического конденсатора, показывающее места расположения электродов свернутого в рулон электродного полотна на фиг.4 - изображение электрода из композитного наноструктурированного углеродного материала, состоящего из активированного угля ФАС и углеродных нанотрубок на фиг.5 - пример циклической вольтамперограммы 3-х элементного конденсатора,изготовленного по заявленному способу, состоящего из двух электродных полотен, с закреплением на каждом из них двух электродов из композитного углеродного материала, разделенных пористой перегородкой, изготовленной из трековых мембран ПВДФ, пропитанных ионной жидкостью 1- бутил-3(заряд током 0,4 А) на фиг.7 - пример расчета энергии заряда разряжения 15-элементного конденсатора с органическим электролитом 4. Варианты осуществления изобретения Многоэлементный электрохимический конденсатор(фиг.1-3) включает слой электроизоляционной пленки 40, электродного полотна 10, электродного полотна 20 и пористой перегородки 30,размещенной между электродными полотнами 10,20. Электродное полотно 10, 20 представляет собой подложку 11 с последовательно закрепленными на ней электродами 1 и 2. Толщина подложки 11 в конкретных вариантах реализации заявляемого электрохимического конденсатора может выбираться в пределах от 5 до 150 мкм,предпочтительно от 10 до 50 мкм, а толщина электрохимически активных слоев электродов 1 и 2- в пределах от 100 до 500 мкм, предпочтительно от 300 до 400 мкм. На фиг.3 отображен принцип изготовления рулона 50 посредством сворачивания полосы вокруг центрального электрода 13. При этом куски электродного полотна 10 и 20 укладывают со сдвигом на 1/2 ширины электрода электрохимически активным слоем друг к другу, образуя тем самым чередующуюся пару разнополярных электродов 1 и 2. Полученный рулон 50 размещают в периферийном электроде 14, снабженном на торцах крышками 60. Обычно крышки 60 из электроизоляционного материала вставляют после пропитки электродного рулона 50 электролитом. Выполненные указанным образом электродные полотна 10 и 20, разделенные пористой перегородкой 30,укладывают на электроизоляционную пленку 40, подвергают термопрессованию (ламинированию). Полученную полосу сворачивают в рулон 50, состоящий из одного слоя электроизоляционной пленки 40 с последовательно уложенными на нее навстречу друг другу кусками электродного полотна 10, 20, уложенного относительно друг друга со сдвигом на половину ширины электродов 1 и 2 с размещенной между ними пористой перегородки 30. При изготовлении электродного рулона контактные электроды электродного полотна 12 выступают за пределы крайних противолежащих электродов, расположенные в противоположных концах полученной полосы. Один контактный электрод 12 соединяют с центральным электродом 13 посредством сматывания вокруг центрального электрода 13 полосы. При этом другой контактный электрод образует внешнюю поверхность рулона и соединяет внешнюю поверхность электродного рулона 50 с периферийным электродом 14. Такое конструктивное выполнение необходимо для обеспечения надежного электрического контакта с периферийным электродом 14, а также для обеспечения возможности герметизации внутренней полости многоэлементного конденсатора. Крайние электроды электродного полотна приводят в контакт с контактными электродами 12, выполненными из электропроводящего углеродного материала,например - графитовой фольги. Центральный электрод 13 и периферийный электрод 14 изготавливают из металлической трубы,например, из алюминия и его сплавов, а с двух торцов электродного рулона между центральным и периферийным электродами вставляют крышки 60 из электроизоляционного материала, например, из пластмассы. Обычно крышки 60 из электроизоляционного материала вставляют после пропитки электродного рулона 50 электролитом. Место контакта крышки 60 и торцевых краев свернутого электродного рулона 50 герметизируют,например, с помощью композиции на основе эпоксидной смолы. Электроды 1, 2 получают путем химического и/или электрохимического нанесения на полимерный каркас электродного полотна дисперсии указанной электродной смеси,приготовленной в среде органического электролита(ионной жидкости), при соотношении масс электродного материала с электролитом от 11 до 12 путем ультразвукового диспергирования с добавлением или без добавления растворителей, с последующей вакуумной обработкой приготовленной таким способом дисперсии. Поверхностный электрохимически активный материал положительно заряжаемой рабочей части электродов получают путем химического и/или электрохимического введения наноразмерных частиц металлов, например, марганца, серебра, никеля, свинца, а также соединений металлов,например, двуокись марганца, гидроокись никеля,или редокс-полимеров в состав композитной электродной смеси, состоящей, например, из малослойных углеродных нанотрубок и активированной сажи. Поверхностный электрохимически активный материал отрицательно заряжаемой рабочей части электродов получают путем химического и/или электрохимического введения наноразмерных частиц металлов, например, цинка или железа,соединений металлов, например, гидроокись цинка,гидроокись железа, диоксид свинца, или редоксполимеров в состав композитной электродной смеси, состоящей, например, из малослойных углеродных нанотрубок и активированной сажи. Указанная химическая и/или электрохимическая обработка электрохимически активного материала в конкретных вариантах реализации заявляемого электрохимического конденсатора может проводиться в водных растворах серной или фосфорной кислоты концентрации от 1 до 30 мас.,в водных и неводных растворах калиевых,натриевых или аммониевых солей органических и неорганических кислот, например сульфатах,хлоридах,фторидах,фосфатах,дифосфатах,ацетатах, тартратах, формиатах щелочных металлов или аммония или комплексных соединений, а также в водных или водно-органических растворах щелочей концентрации от 1 до 70 мас Добавки металлов, их соединений или редоксполимеров,изменяя структуру и состав поверхностного слоя положительно заряжаемой и отрицательно заряжаемой рабочих частей электродов могут привести к улучшению эксплуатационных характеристик электродов и конденсатора в целом увеличению энергоемкости за счет обратимых окислительно-восстановительных реакций,рабочего напряжения,повышению механических свойств покрытия. Однако содержание металлов, их соединений или редоксполимеров не должно превышать некоторого предела, выше которого падает химически стойкость элетрохимически активного слоя. Этот предел устанавливается в каждом конкретном случае экспериментально. Органический электролит вводится путем нанесения аэрозольной дисперсии органического электролита без растворителя или с растворителем на электродное полотно перед намоткой, либо путем пропитки композитного электродного материала и пористой перегородки 30 в процессе намотки, либо путем предварительной пропитки композитного электродного материала в условиях сверхкритического СО 2, либо путем помещения в ванну с электролитом свернутого в рулон 50 многоэлементного конденсатора, либо пропиткой композитного углеродного материала и пористой перегородки 30 свернутого в рулон 50 многоэлементного конденсатора в условиях сверхкритического СО 2. В качестве электролита для пропитки электродного рулона 50 используют органический 5 электролит, состоящий из раствора органической соли, например, на основе тетраалкиламмония или диалкил-имидозолия тетрафторбората,в органическом растворителе,например,ацетонитриле или смешанный электролит,состоящий из раствора неорганической соли,например хлористого цинка, в органическом растворителе, например в ацетонитриле, или неорганический электролит, например, водные раствор калиевой щелочи. Пропитку электродного рулона 50 электролитом ведут под вакуумом в вакуумной камере, например, при остаточном давлении 10 Па. Электрохимический конденсатор может состоять из свернутого в рулон 50 и пропитанного электролитом одного или нескольких параллельно расположенных электродных полотен 10, 20. Возможна укладка одного или нескольких параллельно расположенных электродных полотен 10, 20, пропитанных электролитом, в корпус,имеющий форму параллелепипеда. Собранный таким образом электрохимический конденсатор готов к немедленной эксплуатации. Для повышения энергетических характеристик электрохимического конденсатора его эксплуатация осуществляется при повышенных температурах в диапазоне 30-65 С,предпочтительно при температуре 60 С. Зарядка электрохимического конденсатора осуществляется в режиме гальваностата токами относительно высокой величины. Коммутация отдельных электрохимических конденсаторов в батарею осуществляется по параллельно-последовательной схеме, обеспечивающей оптимальные параметры энергоемкости и мощности при использовании накопленного электрохимическим конденсатором электрического заряда. При этом в отличие от прототипа,электрохимический конденсатор реализует улучшенные удельные характеристики (удельную энергоемкость, плотность энергии, плотность тока,удельную мощность, удельный заряд, напряжение) по сравнению с обычными электрохимическими конденсаторами с угольными электродами,работающими по двойнослойному механизму накопления заряда, или химическими источниками тока, работающими на обратимых окислительновосстановительных химических реакций, при близкой стоимости материалов. Тем самым решается поставленная задача по созданию электрохимического конденсатора, реализующего приемлемые для практики удельные характеристики, обеспечивающие техническую и экономическую целесообразность его использования. Примеры,подтверждающие возможность реализации заявляемой конструкции многоэлементного электрохимического конденсатора. Пример 1. Сборка 3-х элементного конденсатора. Электроды размером 8045 мм 2, выполнены из смеси активированного угля ФАС и УНТ,6 полученных методом пиролиза бензола на катализаторе, содержащем феррацен, с добавлением силикогеля АСКГ, в соотношении 111, общей массой 0,14 г после размола в шаровой мельнице в течение 20 мин и предварительной обработки раствора углеродного материала в этаноле в течение 10 мин ультразвуковым источником мощностью 10 Вт, нанесены на графитовую фольгу ГФ-Д путем аэрозольного диспергирования. Расстояние между смежно-расположенными электродами 5 мм. Электроды разделены перегородкой, изготовленной из 4-х слоев трековой мембраны с пористостью 11,7, толщиной 23 мкм. Электроды и мембрана пропитаны ионной жидкостью 4. Циклическая вольт-амперограмма при скорости заряда-разряда 50 мВ/с показана на Фиг.5. При расчете удельных параметров на основе данных, получены следующие характеристики при напряжении заряда 9 В, С 0,4 Ф Езаряд 47,7 Втчас/кг, Еразряда 32,2 Втчас/кг по массе активного электродного материала, К.П.Д 67,6. Пример 2. Сборка 60-элементного конденсатора. Электроды выполнены из размером 20085 мм 2,активированного угля (на основе кокосового), УНТ,полученных методом пиролиза толуола на катализаторе, содержащем феррацен, с добавлением углеродной сажи, в соотношении 221, после размола в шаровой мельнице в течение 20 мин и предварительной обработки раствора углеродного материала в этаноле в течение 10 мин ультразвуковым источником мощностью 10 Вт,нанесенной на графитовую фольгу ГФ-Д путем аэрозольного диспергирования, толщина слоя 140 мкм, масса электродного материала 46,8 г. Расстояние между смежно-расположенными электродами 5 мм. Электроды разделены пористой перегородкой, изготовленным из 4-х слоев трековой мембраны с пористостью 11,7, толщиной 23 мкм. Электроды и мембрана пропитаны электролитом 1 М раствором КОН. При расчете удельных параметров на основе данных зависимостей напряжения и тока от времени, запас энергии составил 2,7 Втчас/кг по активной электродной массе. Пример 3 Сборка 1-го элементного конденсатора. Электроды размером 4040 мм 2, выполнены из смеси активированного угля ПФТ и УНТ, полученных путем методом пиролиза метана на катализаторе,содержащем кобальт и молибден, в соотношении 11, с осаждением Р (для анода) и Р 2 (для катода), после предварительной обработки раствора углеродного материала в этаноле в течение 10 мин ультразвуковым источником мощностью 10 Вт,нанесенных на графитовую фольгу ГФ-Д путем аэрозольного диспергирования, толщина слоя 80 мкм, масса электродного материала 115 мг. Электроды разделены пористой перегородкой,изготовленной из 1-го слоя трековой мембраны с пористостью 11,7, толщиной 23 мкм. Электроды и мембрана пропитаны электролитом - 4,7 М водным раствором серной кислоты. При заряде напряжением 2 В, запас энергии составил 27,7 Втчас/кг по активной электродной массе. Пример 4. Сборка 15-элементного конденсатора. Электроды размером 4085 мм 2, выполнены из активированной сажи ПФТ- и УНТ, полученных методом пиролиза метана катализаторе, кобальт и молибден, в соотношении 51 с добавлением 20 графита ГСМ 2, после размола в шаровой мельнице в течение 20 мин и предварительной обработки раствора углеродного материала в этаноле в течение 10 мин ультразвуковым источником мощностью 10 Вт,нанесенной на полотно нетканого полипропилена путем аэрозольного диспергирования, толщина слоя 90 мкм, масса электродного материала 1,1 г,уложенного на куски графитовой фольги ГФ-Д. Расстояние между смежно-расположенными электродами 5 мм. Электроды разделены пористой перегородкой, изготовленной из 2-х слоев трековой мембраны с пористостью 11,7, толщиной 23 мкм. Электроды и мембрана пропитаны электролитом ионной жидкостью 4 . При расчете удельных параметров на основе данных зависимостей напряжения и тока от времени, запас энергии при разряде составил 41 Втчас/кг по активной электродной массе при зарядном напряжении на электродах 45 В и 107 Втчас/кг по активной электродной массе при зарядном напряжении на электродах 60 В. При этом значения удельной мощности при разряде составили 13,5 кВт/кг по активной электродной массе при зарядном напряжении на электродах 45 В и 14,3 кВт/кг по активной электродной массе при зарядном напряжении на электродах 65 В. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Многоэлементный электрохимический конденсатор, включающий свернутые в рулон и пропитанные электролитом, по меньшей мере, один слой электроизоляционной пленки с последовательно уложенными на нее чередующимися разнополярными электродными полотнами,разделенными пористой ионопроводящей перегородкой, при этом каждое электродное полотно представляет собой подложку,выполненную из нетканого полимерного материала с высокой пористостью, с закрепленным на одной или обеих ее сторонах или в ее объеме, по меньшей мере, одним электродом, выполненным в виде электрохимически активного слоя, содержащего наноразмерные частицы металлов, или их соединений,или редокс-полимеров,причем электроды разнополярных электродных полотен выполнены из наноструктурированных углеродных материалов различных типов, один из наноструктурированных углеродных материалов имеет максимально высокую удельную поверхность и относительно низкую электрическую проводимость, а второйотносительно высокую удельную поверхность и относительно высокую электрическую проводимость, при этом конденсатор дополнительно содержит контактные электроды, выполненные с возможностью их соединения с центральным и периферийным электродами. 2. Конденсатор по п.1, характеризующийся тем,что подложка выполнена из неэлектронопроводящего,неионопроводящего,химически и электрохимически неактивного в электролите материала. 3. Конденсатор по п.1, характеризующийся тем,что одним наноструктурированнным углеродным материалом являются малослойные углеродные нанотрубки, а другим наноструктурированным углеродным материалом является активированный уголь, активированная сажа, импрегнированный металлами углерод, нанопористый углеродный материал на основе карбидов, таких как , В, . 4. Конденсатор по п.1, характеризующийся тем,что материал положительного электрода электродного полотна содержит наноразмерные частицы металлов, таких как марганец, ртуть,серебро, никель, соединений металлов, таких как двуокись марганца, гидроокись марганца, оксид ртути, оксид серебра, оксид свинца, сульфат свинца,гидроокись никеля,литий-кобальт-оксид,а материал отрицательного электрода содержит наноразмерные частицы металлов, таких как цинк,свинец, кадмий, железо, литий, соединений металлов, таких как гидроокись цинка, хлорид цинка, сульфат свинца, гидроокись кадмия,гидроокись железа. 5. Конденсатор по п.1, характеризующийся тем,что электродное полотно, соприкасающееся с электроизоляционной пленкой уложено электрохимически активным слоем вверх по отношению к электроизоляционной пленке, а последующее электродное полотно уложено со сдвигом на половину ширины его электрохимически активного слоя, при этом электрохимически активные слои электродных полотен обращены друг к другу и разделены между собой пористой ионопроводящей перегородкой. 6. Конденсатор по п.1, характеризующийся тем,что электроды электродного полотна закреплены на подложке последовательно. 7. Конденсатор по п.1, характеризующийся тем,что внешняя поверхность рулона соединена с периферийным электродом посредством контактного электрода с размещением рулона в периферийном электроде,изготовленном из металлической трубы,при этом торцы периферийного электрода снабжены крышками. 8. Способ изготовления многоэлементного электрохимического конденсатора, включающий приготовление электродных смесей, включающих наноструктурированные углеродные материалы различных типов,при этом один из наноструктурированных углеродных материалов имеет максимально высокую удельную поверхность и относительно низкую электрическую проводимость, а второй - относительно высокую удельную поверхность и относительно высокую электрическую проводимость,изготовление разнополярных электродных полотен путем нанесения электродной смеси на одну сторону, или 7 обе стороны, или в объеме подложки, выполненной из нетканого полимерного материала с высокой пористостью,формирование на подложке электрохимически активного слоя, содержащего наноразмерные частицы металлов, или их соединений,или редокс-полимеров,последовательную укладку на, по меньшей мере,один слой электроизоляционной пленки разнополярных электродных полотен, разделенных пористой ионопроводящей перегородкой,сворачивание в рулон вокруг центрального электрода, соединение внешней поверхности рулона с периферийным электродом и пропитывание рулона электролитом. 9. Способ по п.8, характеризующийся тем, что соединение внешней поверхности рулона с периферийным электродом осуществляют посредством контактного электрода, образующего внешнюю поверхность рулона, с размещением рулона в периферийном электроде, кроме того,после пропитывания рулона электролитом торцы периферийного электрода закрывают изготовленными из электроизоляционного материала крышками. 10. Способ по п.9, характеризующийся тем, что центральный и периферийный электроды изготавливают из трубы, выполненной из алюминия и его сплавов, а крышки изготавливают из пластмассы. 11. Способ по п.8, характеризующийся тем, что используют в качестве одного наноструктурированнного углеродного материала малослойные углеродные нанотрубки, а в качестве другого наноструктурированного углеродного материала используют активированный уголь,активированную сажу,импрегнированный металлами углерод, нанопористый углеродный материал на основе карбидов, таких как , В, . 12. Способ по п.11, характеризующийся тем, что используют малослойные углеродные нанотрубки,изготовленные путем пиролиза смеси газообразного углеводорода и водорода и имеющие размер 5-50 нм, удельную поверхность 500-1000 м 2/г и удельную электропроводность 10-100 См/см. 13. Способ по п.12,характеризующийся тем, что при пиролизе смеси газообразного углеводорода и водорода температуру поддерживают в диапазоне 650-900 С, давление - в диапазоне 0,1 - 1,0 МПа, а в качестве катализатора применяют соединения на основе кобальта и молибдена, в качестве газообразного углеводорода применяют природный газ, или пропан, или бутан, или этилен. 14. Способ по п.11, характеризующийся тем, что используют малослойные углеродные нанотрубки,изготовленные путем пиролиза смеси ароматического углеводорода и спирта. 15. Способ по п.14, характеризующийся тем, что при пиролизе смеси ароматического углеводорода и спирта температура поддерживают в диапазоне 650900 С, давление - в диапазоне 0,1-1,0 МПа, в качестве катализатора применяют соединения на основе железа, никеля, оксида магния, в качестве ароматического углеводорода применяют бензол,толуол, в качестве спирта -этанол. 16. Способ по любому из п.п.12-15,характеризующийся тем, что дополнительно после изготовления малослойные углеродные нанотрубки подвергают обработке окислительными агентами,ультразвуком, водой в условиях сверхкритического состояния. 17. Способ по п.11, характеризующийся тем, что используют активированные угли, изготовленные путем жидкостного формования синтетического мономера с последующей карбонизацией,высокотемпературной парогазовой активацией при температуре 600-1100 С. 18. Способ по п.11, характеризующийся тем, что используют нанопористые углеродные материалы,полученные из карбидов бора, титана, кремния, при этом дополнительно осуществляют их высокотемпературную термохимическую обработку хлором при температуре 600-1200 С. 19. Способ по п.11, характеризующийся тем, что при приготовлении электродной смеси малослойные углеродные нанотрубки и активированный уголь смешивают в соотношениях от 13 до 31 в шаровых мельницах с крупностью помола на уровне 10100 нм, просеивают на ситах с характерным размером 100 нм, обрабатывают ультразвуком для придания электродной смеси максимальной однородности. 20. Способ по п.8, характеризующийся тем, что для изготовления положительного электрода электродного полотна используют наноразмерные частицы металлов, таких как марганец, ртуть,серебро, никель, соединений металлов, таких как двуокись марганца, гидроокись марганца, оксид ртути, оксид серебра, оксид свинца, сульфат свинца,гидроокись никеля, литий-кобальт-оксид, а для изготовления отрицательного электрода используют наноразмерные частицы металлов, таких как цинк,свинец, кадмий, железо, литий, соединений металлов, таких как гидроокись цинка, хлорид цинка, сульфат свинца, гидроокись кадмия,гидроокись железа. 21. Способ по п.8, характеризующийся тем, что для получения электродного полотна наносят на подложку суспензию, состоящую из электродной смеси,диспергированной ультразвуком в органическом растворителе. 22. Способ по п.21, характеризующийся тем, что в качестве органического растворителя используют изопропанол или этанол. 23. Способ по п.8, характеризующийся тем, что электродную смесь наносят на подложку в виде порошка за счет электростатических сил. 24. Способ по п.8, характеризующийся тем, что полученное электродное полотно после нанесения электродной смеси укладывают на контактный электрод, выполненный в виде графитовой фольги,после чего осуществляют подогрев до температуры 120-150 С и прессование при давлениях 0,5-1,0 МПа. 25. Способ по п.8, характеризующийся тем, что в качестве пористой перегородки в количестве от одного до четырех слоев используют трековую мембрану, изготовленную из полимерной пленки с толщиной 3-5 мкм, пористостью 20-40, размером пор 0,05-0,1 мкм, либо полотно из нетканого полимерного материала - полипропилен толщиной 10 мкм с плотностью 15-40 мг/см 2, либо ионопроводящую полимерную мембрану,изготовленную из полибензимидазолия толщиной 10-15 мкм,пропитанную электролитом и вмещающую 3-10 массовых частей электролита. 26. Способ по п.8, характеризующийся тем, что в качестве электролита для пропитки рулона используют органический электролит, состоящий из раствора органической соли, включающей катионы на основе аммония или имидозолия, анионы,включающие тетрафторборат, гексафторфосфат или трифлатимид,или бистрифлатимид,или трис(пентафторэтил)трифторфосфат,в ацетитнитриле, или пропиленкарбонате, или формамиде или смешанный электролит, состоящий из раствора хлористого цинка в ацетитнитриле, или неорганический электролит в виде водного раствора калиевой щелочи. 27. Способ по п.п.8 или 26, характеризующийся тем, что пропитку рулона электролитом ведут в вакуумной камере при остаточном давлении 10 Па. 28. Способ по п.8, характеризующийся тем, что осуществляют сворачивание в рулон нескольких параллельно расположенных электродных полотен,которые укладывают в корпус, имеющий форму параллелепипеда, либо цилиндра.

МПК / Метки

МПК: H01G 9/155

Метки: электрохимический, способ, конденсатор, многоэлементный, изготовления

Код ссылки

<a href="https://kz.patents.su/11-28092-mnogoelementnyjj-elektrohimicheskijj-kondensator-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Казахстана">Многоэлементный электрохимический конденсатор и способ его изготовления</a>

Предыдущий патент: Способ представления информации, имеющей отношение к безопасности, на дисплее и устройство для применения настоящего способа

Следующий патент: Устройство камер слежения и наблюдения и система дистанционного наблюдения с таким же применением

Случайный патент: Иммобилизованный биопрепарат - пробиотик "Рисо-Лакт"