Способ получения стальной детали с многофазной микроструктурой

Номер патента: 23904

Опубликовано: 15.04.2011

Авторы: КОРКИЙЕ, Жак, ЛОРАН, Жан-Пьер, РОМАНОВСКИ, Натали, ОШАР, Жан-Луи, МУЛЭН, Антуан

Формула / Реферат

Изобретение представляет собой способ получения детали, выполненной из стали, обладающей многофазной микроструктурой, причем указанная микроструктура, содержит феррит и является однородной в каждой из областей указанной детали. Способ включает стадии:

- отрезания болванки от полосы стали, состав которой является типичным для сталей, обладающих многофазной микроструктурой;

- нагревания указанной болванки таким образом, чтобы достигнуть температуры пропитки Ts выше точки Ac1, но ниже Ас3, и выдерживания при этой температуре пропитки Тs в течение времени пропитки ts, которое регулируют таким образом, чтобы сталь, после нагревания болванки, имела содержание аустенита, равное или превышающее 25% по площади;

- переноса указанной нагретой болванки в формующее устройство с целью горячей штамповки указанной детали; и

- охлаждения детали в этом устройстве со скоростью охлаждения V таким образом, чтобы микроструктура стали, после охлаждения детали, представляла собой многофазную микроструктуру, причем указанная микроструктура включает в себя феррит и является однородной в каждой из областей указанной детали.

Текст

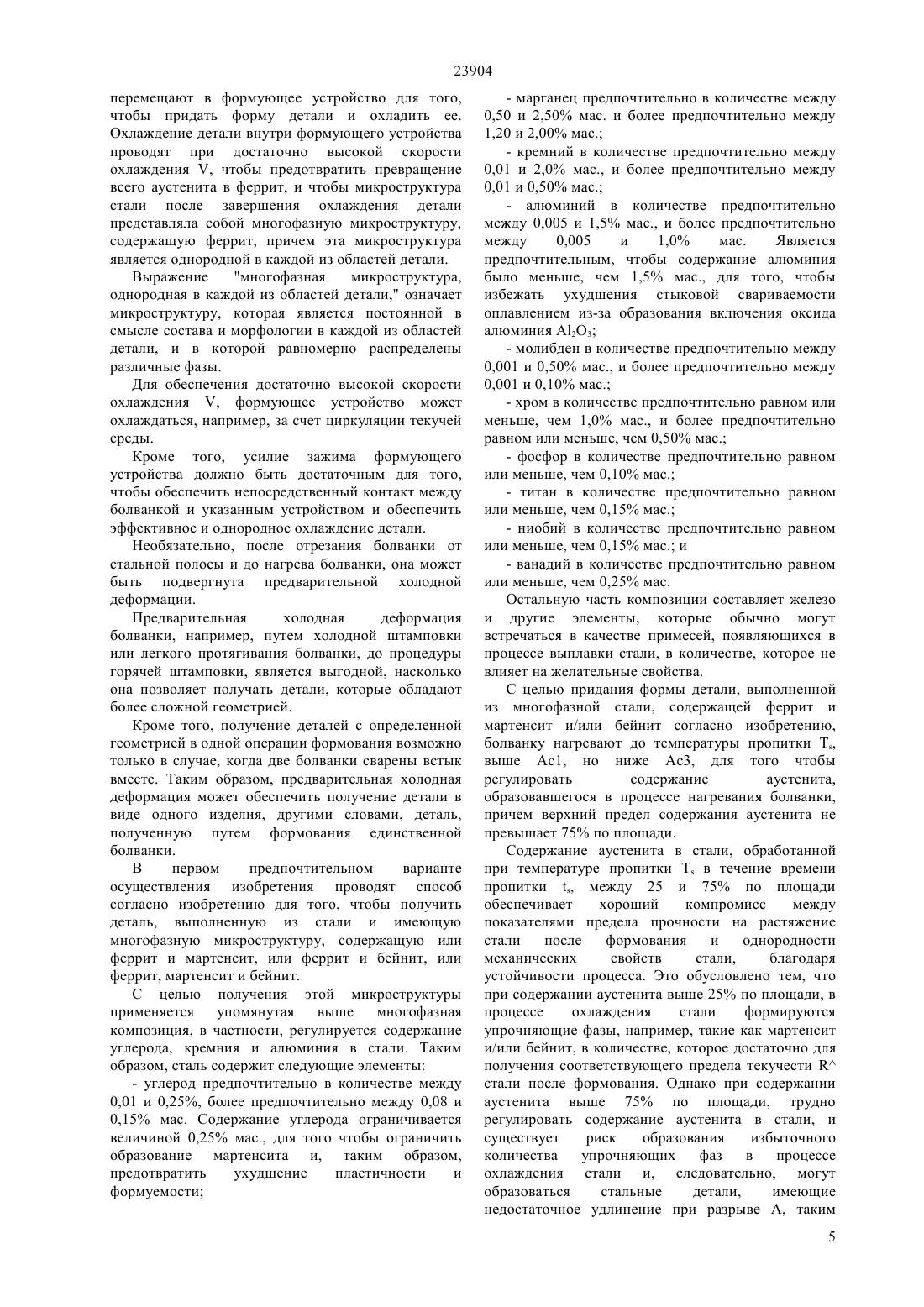

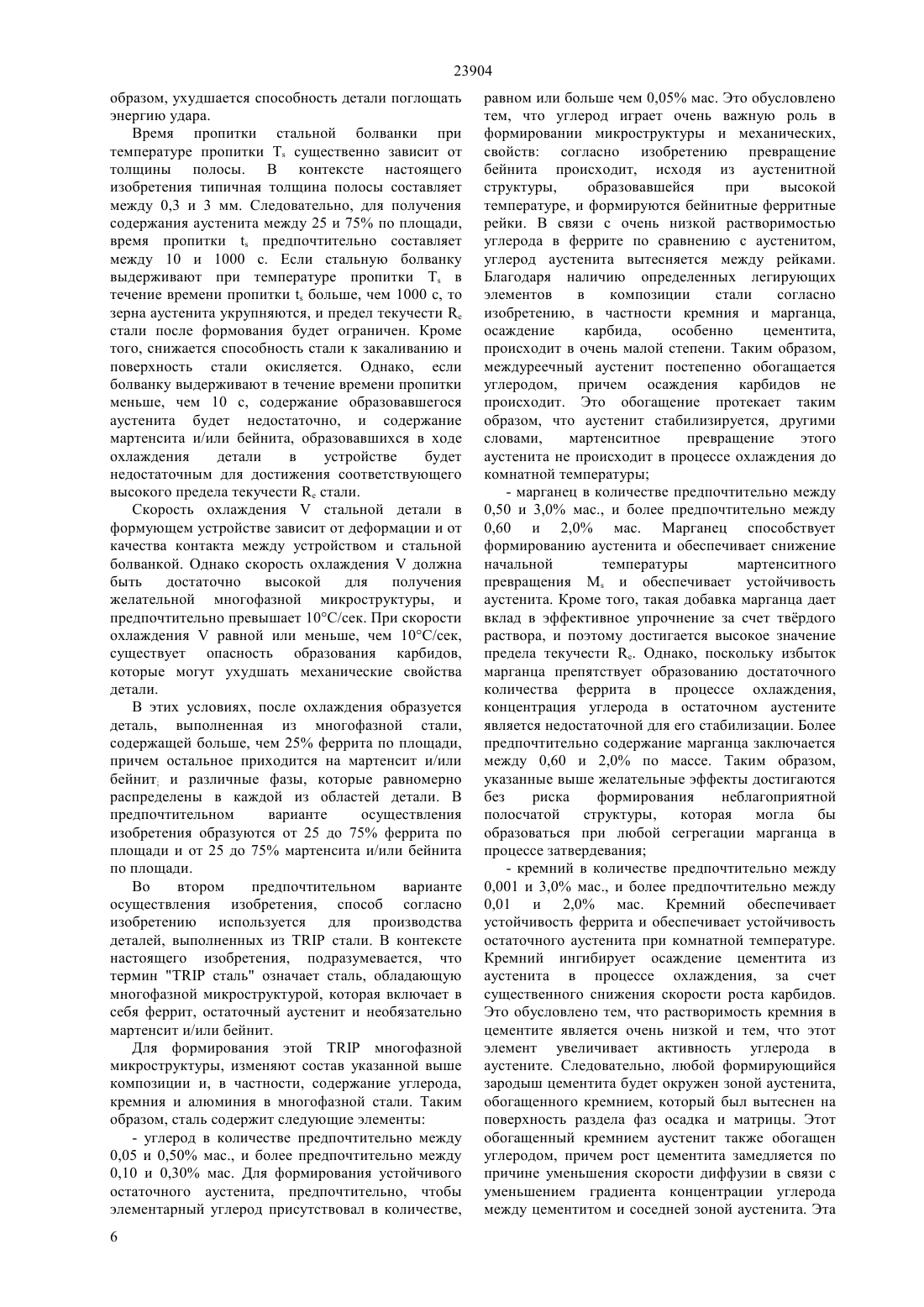

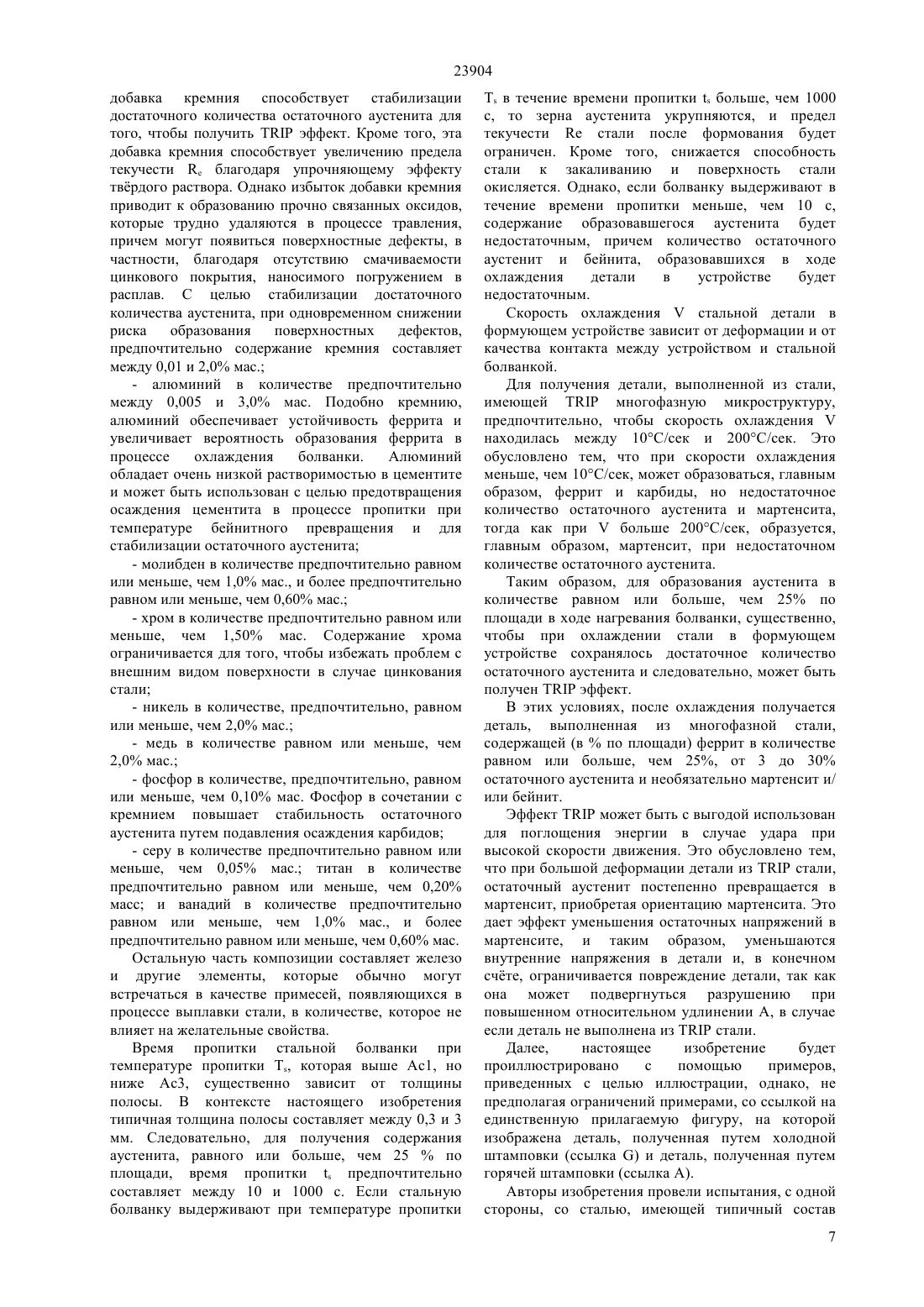

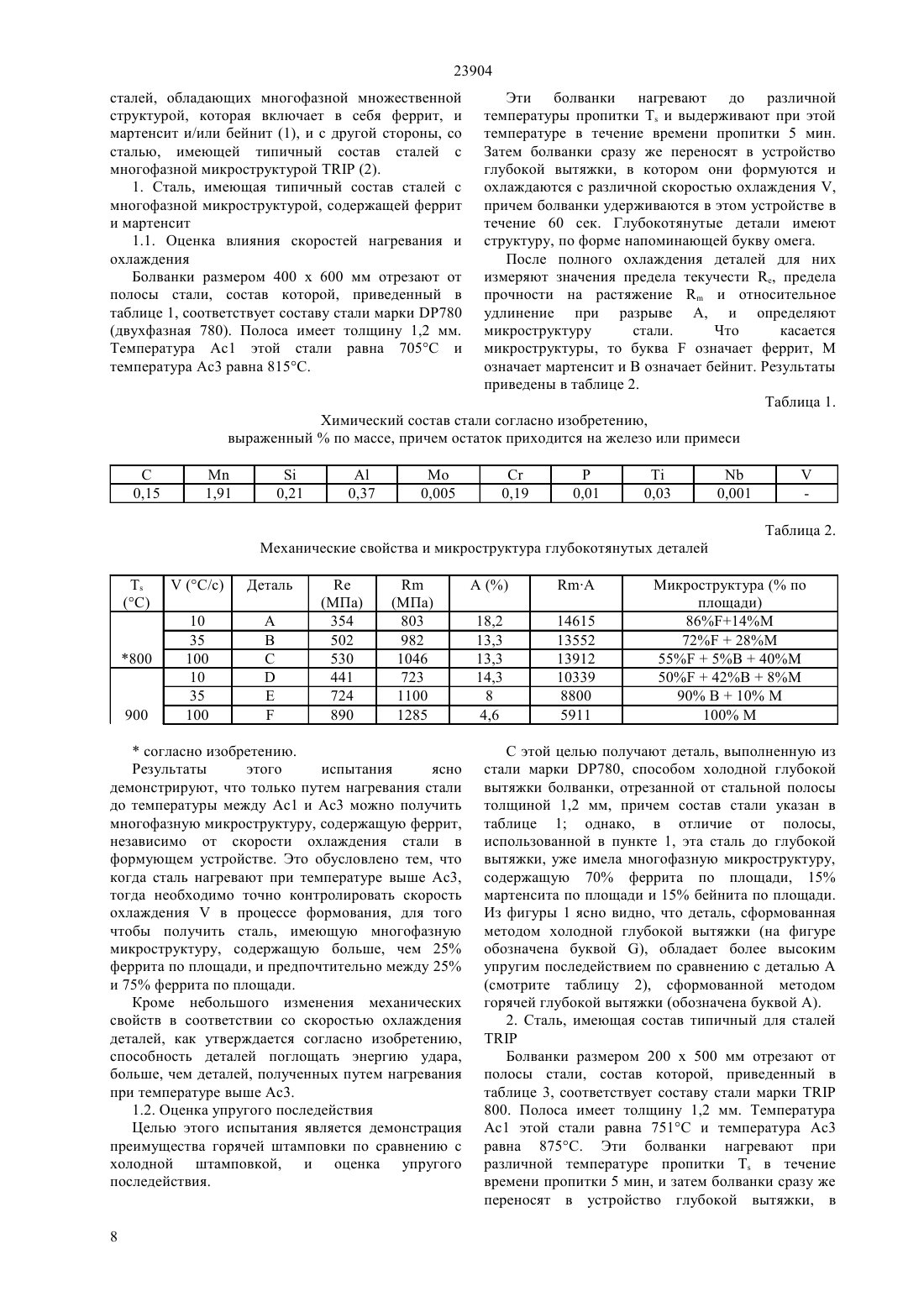

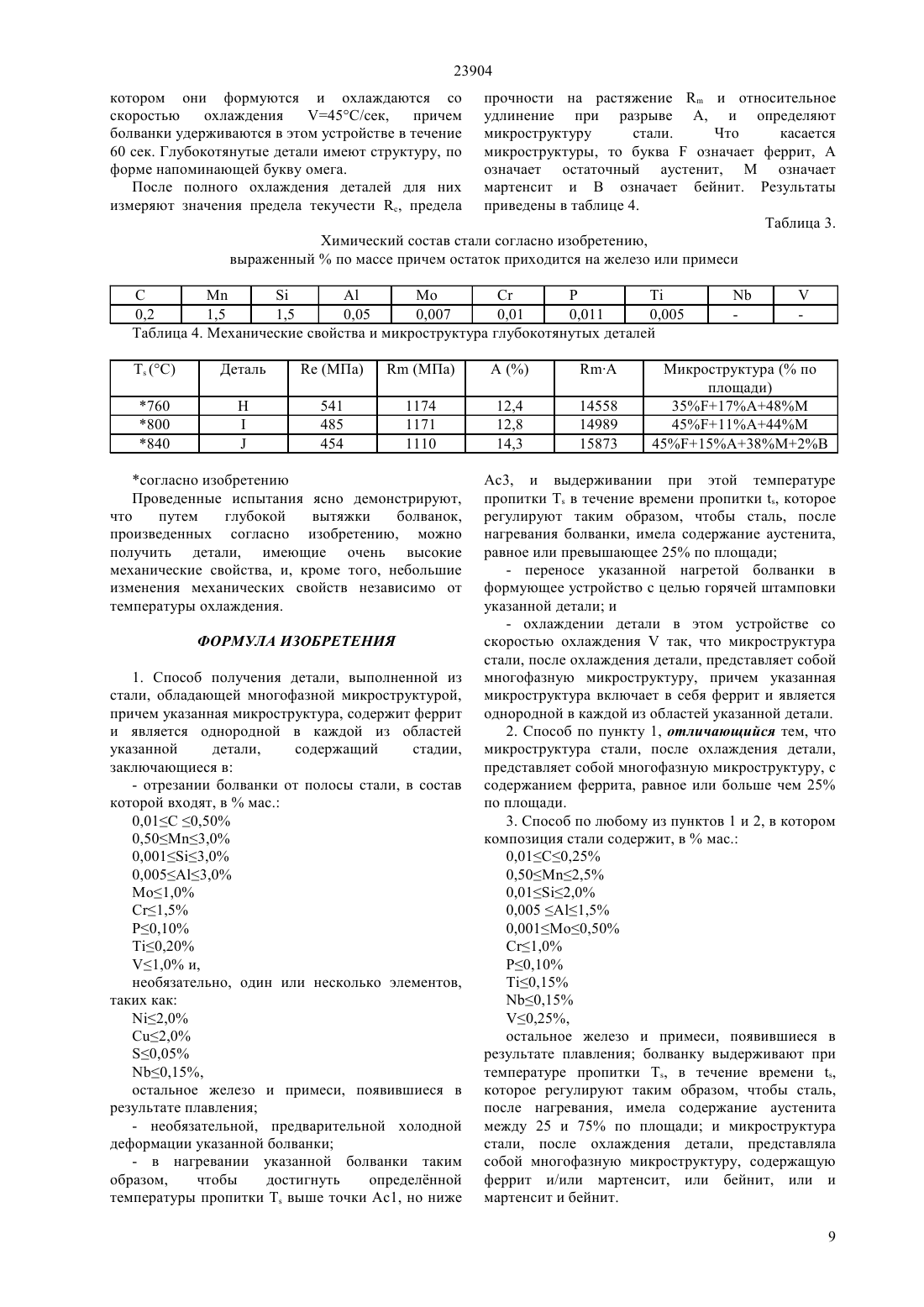

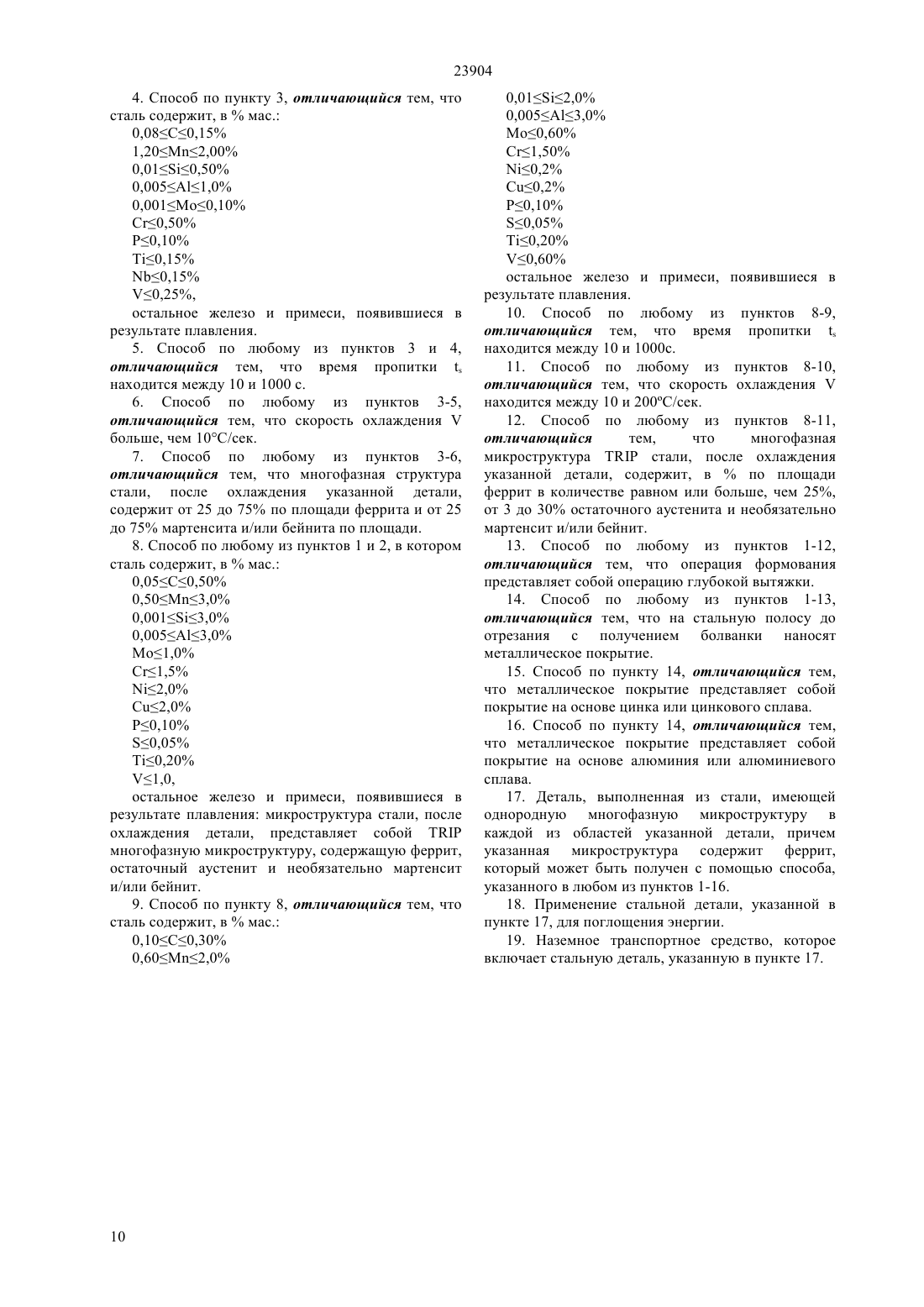

(51) 21 1/18 (2009.01) 21 7/13 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ причем указанная микроструктура, содержит феррит и является однородной в каждой из областей указанной детали. Способ включает стадии- отрезания болванки от полосы стали, состав которой является типичным для сталей,обладающих многофазной микроструктурой- нагревания указанной болванки таким образом,чтобы достигнуть температуры пропиткивыше точки 1, но ниже Ас 3, и выдерживания при этой температуре пропитки Т в течение времени пропитки , которое регулируют таким образом,чтобы сталь, после нагревания болванки, имела содержание аустенита, равное или превышающее 25 по площади- переноса указанной нагретой болванки в формующее устройство с целью горячей штамповки указанной детали и- охлаждения детали в этом устройстве со скоростью охлаждениятаким образом, чтобы микроструктура стали, после охлаждения детали,представляла собой многофазную микроструктуру,причем указанная микроструктура включает в себя феррит и является однородной в каждой из областей указанной детали.(74) Шабалина Галина Ивановна Шабалин Владимир Иванович(54) СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С МНОГОФАЗНОЙ МИКРОСТРУКТУРОЙ(57) Изобретение представляет собой способ получения детали, выполненной из стали,обладающей многофазной микроструктурой, 23904 Настоящее изобретение относится к способу получения детали, выполненной из стали,обладающей однородной многофазной микроструктурой в каждой из областей указанной детали, и имеющей отличные механические свойства. С целью соответствия требованиям облегчения автомобильных конструкций,известно использование или сталей(терминозначает пластичность, вызванную превращением) или двухфазных сталей, в которых сочетаются свойства весьма высокого предела прочности на растяжение с очень высокой деформируемостью. Сталиимеют микроструктуру, состоящую из феррита, остаточного аустенита и необязательно бейнита и мартенсита, которая обеспечивает достижение предела прочности на растяжение этих сталей в диапазоне от 600 до 1000 МПа. Двухфазные стали имеют микроструктуру, состоящую из феррита и мартенсита, которая обеспечивает достижение предела прочности на растяжение этих сталей в диапазоне от 400 МПа до более, чем 1200 МПа. Эти типы сталей широко применяются в производстве деталей, поглощающих энергию удара,например,конструктивных и предохранительных элементов,таких как продольные элементы, поперечные элементы конструкции и армирования. С целью производства таких деталей обычно болванку, отрезанную от холоднокатаной полосы двухфазной стали илистали, подвергают обработке холодной штамповкой, например,глубокой вытяжке в соответствующем устройстве. Однако совершенствование деталей,выполненных из двухфазной стали илистали,ограничивается в связи с трудностью регулирования упругого последействия формованных деталей,причем это упругое последействие тем больше, чем выше предел прочности на растяжениестали. Именно с целью исключения эффекта упругого последействия, производители автомобилей были вынуждены ввести этот параметр при конструировании новых деталей, таким образом, с одной стороны,требуются многочисленные разработки, с другой стороны, ограничивается набор форм, которые могут быть получены. Более того, в случае большой деформации микроструктура стали уже не является однородной в каждой из областей детали, и трудно предсказать поведение детали находящейся в эксплуатации. Например, при холодной штамповке листастали, остаточный аустенит превращается в мартенсит под действием деформации. Поскольку деформация не является однородной по всей детали,в некоторых областях детали еще содержится остаточный аустенит, который не превратился в мартенсит, следовательно, эти области обладают высокой остаточной пластичностью, в то время как другие области детали, которые подверглись большой деформации, будут иметь ферритномартенситную структуру, возможно, содержащую бейнит, которая обладает низкой пластичностью. 2 Целью настоящего изобретения является устранение указанных выше недостатков и создание способа производства детали, выполненной из стали,содержащей феррит и имеющей многофазную микроструктуру, которая является однородной в каждой из областей указанной детали,причем не проявляющей упругое последействие после формовки болванки, полученной из полосы стали, состав которой является типичным для сталей, обладающих многофазной микроструктурой. С этой целью, первый объект изобретения представляет собой способ получения детали,выполненной из стали, обладающей многофазной микроструктурой,причем указанная микроструктура, содержит феррит и является однородной в каждой из областей указанной детали,и этот способ включает стадии- отрезании болванки от полосы стали, в состав которой входят, вмас. 0,01 С 0,50 0,50 М 3,0 0,0013,0 0,005 А 3,0 Мо 1,0 С 1,5 Р 0,10 0,20 1,0 и,необязательно, один или несколько элементов,таких как 2,0 С 2,0 0,05 0,15,остальное железо и примеси, появившиеся в результате плавления необязательно,указанную болванку предварительно подвергают холодной деформации- указанную болванку нагревают таким образом,чтобы была достигнута определнная температура пропиткивыше точки 1, но ниже Ас 3, и выдерживают при этой температуре пропиткив течение времени пропитки , которое регулируют таким образом, чтобы сталь, после нагревания болванки, имела содержание аустенита, равное или превышающее 25 по площади- указанную нагретую болванку переносят в формующее устройство с целью горячей штамповки указанной детали и- деталь охлаждают в этом устройстве со скоростью охлаждениятаким образом, чтобы микроструктура стали, после охлаждения детали,представляла собой многофазную микроструктуру,причем указанная микроструктура включает в себя феррит и является однородной в каждой из областей указанной детали. С целью определения процентного содержания(по площади) различных фаз, находящихся в микроструктуре (ферритная фаза, аустенитная фаза,и др.), определяют величину площади различных фаз в сечении, образовавшемся вдоль плоскости,перпендикуляной плоскости полосы (эта плоскость может быть параллельной направлению прокатки 23904 или параллельной поперечному направлению прокатки). Искомые различные фазы обнаруживают с помощью соответствующего химического травления в соответствии с их природой. В контексте настоящего изобретения,предполагается,что термин формующее устройство означает приспособление, которое позволяет получать деталь из болванки, такое как,например, приспособление для глубокой вытяжки. Следовательно, этот термин исключает устройства холодной прокатки или горячей прокатки. Авторы изобретения продемонстрировали, что путем нагревания болванки до температуры пропиткимежду 1 и Ас 3, получается многофазная микроструктура, содержащая феррит,обладающий однородными механическими свойствами, независимо от скорости охлаждения болванки в устройстве, при условии, что скорость охлаждения является достаточно высокой. В контексте настоящего изобретения однородность механических свойств определяется показателем дисперсии предела прочности на растяжение , в диапазоне значений скорости охлаждения,изменяющихся от 10 до 100 С/сек, меньше чем 25. Это обусловлено тем, что авторы изобретения установили, что, если болванку подвергать термической обработке в межкритическом диапазоне,тогда величина(100 С/сек) -(10 С/сек)/(100 С/сек) меньше, чем 0,25, где(100 С/сек) представляет собой предел прочности на растяжение детали, охлажденной со скоростью 100 С/сек, и(10 С/сек) - это предел прочности на растяжение детали, охлажденной со скоростью 10 С/сек. Вторым объектом изобретения является деталь,выполненная из стали, содержащей феррит и обладающей многофазной микроструктурой,которая является однородной в каждой из областей указанной детали, которая может быть получена с помощью указанного способа. Наконец,третьим объектом изобретения является наземное транспортное средство, которое включает в себя указанную деталь. Признаки и преимущества настоящего изобретения станут более очевидными из следующего ниже описания, приведенного в виде не ограничивающего примера, со ссылкой на прилагаемую фиг. 1. Фиг. 1 представляет собой фотографию детали,полученной путем холодной штамповки (ссылка ) и детали, полученной путем горячей штамповки(ссылка А). Способ согласно изобретению состоит из горячей штамповки внутри определенного температурного диапазона, болванки, заранее отрезанной от полосы стали, состав которой является типичным составом сталей, имеющих многофазную микроструктуру, которая в начале не обязательно обладает многофазной структурой, с целью формования стальной детали, которая приобретает многофазную микроструктуру при охлаждении внутри формующего устройства. Кроме того, авторы изобретения продемонстрировали, что однородная многофазная микроструктура может быть получена независимо от скорости охлаждения болванки в устройстве, при условии, что скорость охлаждения является достаточно высокой. Преимущество настоящего изобретения достигается в результате того, что отпадает необходимость формирования многофазной микроструктуры в ходе стадии производства горячекатаного листа или его покрытия и того, что формование указанной микроструктуры на стадии производства детали путем горячей штамповки,обеспечивает возможность того, что окончательная многофазная микроструктура будет однородной в каждой из областей детали. Это является преимуществом в случае применения этого листа для получения деталей, поглощающих энергию удара, поскольку микроструктура не изменяется, как в случае холодного формования деталей,выполненных из двухфазной стали илистали. Фактически, авторы изобретения утверждают,что способность детали поглощать энергию удара,которая определяется как произведение предела прочности на растяжение на относительное удлинение ( А), увеличивается, когда деталь получается согласно изобретению, по сравнению с деталью, полученной путем холодной штамповки болванки, полученной из двухфазной стали илистали. Это обусловлено тем, что в ходе операции холодной штамповки частично снижается способность поглощать энергию удара. Более того, за счет осуществления операции горячей штамповки, упругое последействие детали становится незначительным, тогда как в случае операции холодной штамповки упругое последействие является весьма значительным. Кроме того, оно увеличивается с повышением предела прочности на растяжение . Это ограничивает применение сталей с очень высокой прочностью. Другое преимущество этого изобретения заключается в том, что операция горячей штамповки приводит к существенно более высокой формуемости, чем холодная штамповка. Таким образом, можно получить более широкий ассортимент форм и можно предусмотреть новые конструкции деталей,сохраняя при этом композиции сталей с известными характеристиками,такими как, например, свариваемость. Полученная деталь имеет многофазную микроструктуру, которая включает в себя феррит,содержание которого предпочтительно равно или больше, чем 25 по площади, и по меньшей мере,одну из следующих фаз мартенсит, бейнит,остаточный аустенит. Это обусловлено, тем, что при содержании феррита, по меньшей мере, 25 но площади сталь приобретает достаточную пластичность для того, чтобы формованные детали обладали высокой способностью поглощать энергию удара. Стальную болванку, предназначенную для формования, например, путем глубокой вытяжки,заблаговременно отрезают или от горячекатаной стальной полосы или от холоднокатаной стальной 3 23904 полосы, причем сталь содержит следующие элементы- углерод в количестве между 0,01 и 0,50 масс. Этот элемент является существенным для получения хороших механических свойств, но содержание углерода не должно быть слишком большим, для того чтобы не ухудшилась свариваемость. Для улучшения способности к закаливанию и получения достаточного предела текучести , содержание углерода должно быть равным или большим, чем 0,01 мас.- марганец в количестве между 0,50 и 3,0 мас. Марганец улучшает способность к закаливанию, и таким образом, обеспечивает достижение высокого предела текучести . Однако необходимо, чтобы содержание марганца в стали не было слишком большим, для того, чтобы избежать сегрегации,которая может проявиться в процессах термической обработки, которые будут упомянуты позднее в описании. Кроме того,избыток марганца предупреждает стыковую сварку оплавлением, если количество кремния является недостаточным, и ухудшает способность стали к последующему цинкованию. Марганец также играет роль в процессе взаимной диффузии железа и алюминия в случае, когда сталь покрыта алюминием или алюминиевым сплавом- кремний в количестве между 0,001 и 3,0 мас. Кремний повышает предел текучести е стали. Однако при содержании кремния более 3,0 мас.,горячее цинкование погружением стали становится затруднительным, и внешний вид цинкового покрытия является неудовлетворительным- алюминий в количестве между 0,005 и 3,0 мас. Алюминий обеспечивает устойчивость феррита. Содержание алюминия должно оставаться ниже 3,0 по массе, для того чтобы избежать ухудшения свариваемости из-за наличия оксида алюминия в зоне сварки. Однако требуется минимальное количество алюминия для раскисления стали- молибден в количестве равном или меньше,чем 1,0 мас. Молибден способствует образованию мартенсита и повышает сопротивление коррозии. Однако, избыток молибдена может вызвать явление холодного растрескивания в зоне сварки и снизить ударную вязкость стали- хром в количестве равном или меньше, чем 1,5 мас. Содержание хрома должно быть ограничено для того, чтобы не возникали проблемы внешнего вида поверхности, в случае цинкования стали- фосфор в количестве равном или меньше, чем 0,10 мас. Фосфор добавляется для того, чтобы иметь возможность снизить количество углерода и для улучшения свариваемости, при сохранении соответствующего уровня предела текучестистали. Однако при содержании фосфора более 0,10 масс, он придает хрупкость стали вследствие увеличения вероятности сегрегации дефектов, и ухудшает свариваемость- титан в количестве равном или меньше, чем 0,20 мас. Титан повышает предел текучести ,4 однако его содержание должно быть ограничено 0,20 масс, для того, чтобы избежать ухудшения ударной вязкости- ванадий в количестве равном или меньше, чем 1,0 масс. Ванадий повышает предел текучести ,за счет измельчения зрен, и улучшает свариваемость стали. Однако при содержании ванадия выше 1,0 мас., ударная вязкость стали ухудшается, и возникает вероятность появления трещин в зоне сварки- необязательно, никель в количестве равном или меньше, чем 2,0 мас. Никель повышает предел текучести . Обычно содержание никеля ограничивается 2,0 мас., в связи с его высокой стоимостью- необязательно, медь в количестве равном или меньше, чем 2,0 мас. Медь повышает предел текучести , однако, избыток меди способствует появлению трещин в процессе горячей прокатки и ухудшает горячую формуемость стали- необязательно, серу в количестве равном или меньше, чем 0,05 мас. Сера является сегрегационным элементом, причем ее содержание должно быть ограничено для того, чтобы избежать появления трещин при горячей прокатке и- необязательно, ниобий в количестве равном или меньше, чем 0,15 мас. Ниобий улучшает осаждение карбонитридов, и таким образом, повышает предел текучести е. Однако при содержании ниобия выше 0,15 мас.,ухудшаются характеристики свариваемости и горячей формуемости. Остальную часть композиции составляет железо и другие элементы, которые обычно могут встречаться в качестве примесей, появляющихся в процессе выплавки стали, в количестве, которое не влияет на желательные свойства. Обычно, стальные полосы защищают от коррозии с помощью металлического покрытия, до их разрезания на болванки. В зависимости от конечного использования детали, это металлическое покрытие выбирают из цинка или цинкового сплава(например, цинк-алюминиевого), и если желательно также получить хорошую жаростойкость,используют покрытие алюминием или алюминиевым сплавом (например, алюминийкремниевым). Традиционно эти покрытия наносятся или путем погружения детали в ванну с расплавленным металлом,или путем электролитического осаждения, или методом вакуумного покрытия. Для осуществления способа производства согласно изобретению стальную болванку нагревают таким образом,чтобы достичь температуры пропитки , которая выше 1, но ниже Ас 3 , и выдерживают при этой температурев течение времени пропитки , которое регулируют таким образом, чтобы сталь, после нагрева болванки, имела содержание аустенита, равное или больше, чем 25 по площади. Сразу после этой операции нагревания и выдерживания стальной болванки при этой температуре,указанную нагретую болванку 23904 перемещают в формующее устройство для того,чтобы придать форму детали и охладить ее. Охлаждение детали внутри формующего устройства проводят при достаточно высокой скорости охлаждения , чтобы предотвратить превращение всего аустенита в феррит, и чтобы микроструктура стали после завершения охлаждения детали представляла собой многофазную микроструктуру,содержащую феррит, причем эта микроструктура является однородной в каждой из областей детали. Выражение многофазная микроструктура,однородная в каждой из областей детали, означает микроструктуру, которая является постоянной в смысле состава и морфологии в каждой из областей детали, и в которой равномерно распределены различные фазы. Для обеспечения достаточно высокой скорости охлаждения , формующее устройство может охлаждаться, например, за счет циркуляции текучей среды. Кроме того, усилие зажима формующего устройства должно быть достаточным для того,чтобы обеспечить непосредственный контакт между болванкой и указанным устройством и обеспечить эффективное и однородное охлаждение детали. Необязательно, после отрезания болванки от стальной полосы и до нагрева болванки, она может быть подвергнута предварительной холодной деформации. Предварительная холодная деформация болванки, например, путем холодной штамповки или легкого протягивания болванки, до процедуры горячей штамповки, является выгодной, насколько она позволяет получать детали, которые обладают более сложной геометрией. Кроме того, получение деталей с определенной геометрией в одной операции формования возможно только в случае, когда две болванки сварены встык вместе. Таким образом, предварительная холодная деформация может обеспечить получение детали в виде одного изделия, другими словами, деталь,полученную путем формования единственной болванки. В первом предпочтительном варианте осуществления изобретения проводят способ согласно изобретению для того, чтобы получить деталь, выполненную из стали и имеющую многофазную микроструктуру, содержащую или феррит и мартенсит, или феррит и бейнит, или феррит, мартенсит и бейнит. С целью получения этой микроструктуры применяется упомянутая выше многофазная композиция, в частности, регулируется содержание углерода, кремния и алюминия в стали. Таким образом, сталь содержит следующие элементы- углерод предпочтительно в количестве между 0,01 и 0,25, более предпочтительно между 0,08 и 0,15 мас. Содержание углерода ограничивается величиной 0,25 мас., для того чтобы ограничить образование мартенсита и, таким образом,предотвратить ухудшение пластичности и формуемости- марганец предпочтительно в количестве между 0,50 и 2,50 мас. и более предпочтительно между 1,20 и 2,00 мас.- кремний в количестве предпочтительно между 0,01 и 2,0 мас., и более предпочтительно между 0,01 и 0,50 мас.- алюминий в количестве предпочтительно между 0,005 и 1,5 мас., и более предпочтительно между 0,005 и 1,0 мас. Является предпочтительным, чтобы содержание алюминия было меньше, чем 1,5 мас., для того, чтобы избежать ухудшения стыковой свариваемости оплавлением из-за образования включения оксида алюминия А 2 О 3- молибден в количестве предпочтительно между 0,001 и 0,50 мас., и более предпочтительно между 0,001 и 0,10 мас.- хром в количестве предпочтительно равном или меньше, чем 1,0 мас., и более предпочтительно равном или меньше, чем 0,50 мас.- фосфор в количестве предпочтительно равном или меньше, чем 0,10 мас.- титан в количестве предпочтительно равном или меньше, чем 0,15 мас.- ниобий в количестве предпочтительно равном или меньше, чем 0,15 мас. и- ванадий в количестве предпочтительно равном или меньше, чем 0,25 мас. Остальную часть композиции составляет железо и другие элементы, которые обычно могут встречаться в качестве примесей, появляющихся в процессе выплавки стали, в количестве, которое не влияет на желательные свойства. С целью придания формы детали, выполненной из многофазной стали, содержащей феррит и мартенсит и/или бейнит согласно изобретению,болванку нагревают до температуры пропитки ,выше 1, но ниже Ас 3, для того чтобы регулировать содержание аустенита,образовавшегося в процессе нагревания болванки,причем верхний предел содержания аустенита не превышает 75 по площади. Содержание аустенита в стали, обработанной при температуре пропиткив течение времени пропитки , между 25 и 75 по площади обеспечивает хороший компромисс между показателями предела прочности на растяжение стали после формования и однородности механических свойств стали,благодаря устойчивости процесса. Это обусловлено тем, что при содержании аустенита выше 25 по площади, в процессе охлаждения стали формируются упрочняющие фазы, например, такие как мартенсит и/или бейнит, в количестве, которое достаточно для получения соответствующего предела текучестистали после формования. Однако при содержании аустенита выше 75 по площади, трудно регулировать содержание аустенита в стали, и существует риск образования избыточного количества упрочняющих фаз в процессе охлаждения стали и, следовательно, могут образоваться стальные детали,имеющие недостаточное удлинение при разрыве А, таким 5 23904 образом, ухудшается способность детали поглощать энергию удара. Время пропитки стальной болванки при температуре пропиткисущественно зависит от толщины полосы. В контексте настоящего изобретения типичная толщина полосы составляет между 0,3 и 3 мм. Следовательно, для получения содержания аустенита между 25 и 75 по площади,время пропиткипредпочтительно составляет между 10 и 1000 с. Если стальную болванку выдерживают при температуре пропиткив течение времени пропиткибольше, чем 1000 с, то зерна аустенита укрупняются, и предел текучести е стали после формования будет ограничен. Кроме того, снижается способность стали к закаливанию и поверхность стали окисляется. Однако, если болванку выдерживают в течение времени пропитки меньше, чем 10 с, содержание образовавшегося аустенита будет недостаточно, и содержание мартенсита и/или бейнита, образовавшихся в ходе охлаждения детали в устройстве будет недостаточным для достижения соответствующего высокого предела текучестистали. Скорость охлаждениястальной детали в формующем устройстве зависит от деформации и от качества контакта между устройством и стальной болванкой. Однако скорость охлаждениядолжна быть достаточно высокой для получения желательной многофазной микроструктуры, и предпочтительно превышает 10 С/сек. При скорости охлажденияравной или меньше, чем 10 С/сек,существует опасность образования карбидов,которые могут ухудшать механические свойства детали. В этих условиях, после охлаждения образуется деталь, выполненная из многофазной стали,содержащей больше, чем 25 феррита по площади,причем остальное приходится на мартенсит и/или бейнит и различные фазы, которые равномерно распределены в каждой из областей детали. В предпочтительном варианте осуществления изобретения образуются от 25 до 75 феррита по площади и от 25 до 75 мартенсита и/или бейнита по площади. Во втором предпочтительном варианте осуществления изобретения, способ согласно изобретению используется для производства деталей, выполненных изстали. В контексте настоящего изобретения, подразумевается, что терминсталь означает сталь, обладающую многофазной микроструктурой, которая включает в себя феррит, остаточный аустенит и необязательно мартенсит и/или бейнит. Для формирования этоймногофазной микроструктуры, изменяют состав указанной выше композиции и, в частности, содержание углерода,кремния и алюминия в многофазной стали. Таким образом, сталь содержит следующие элементы- углерод в количестве предпочтительно между 0,05 и 0,50 мас., и более предпочтительно между 0,10 и 0,30 мас. Для формирования устойчивого остаточного аустенита, предпочтительно, чтобы элементарный углерод присутствовал в количестве,6 равном или больше чем 0,05 мас. Это обусловлено тем, что углерод играет очень важную роль в формировании микроструктуры и механических,свойств согласно изобретению превращение бейнита происходит, исходя из аустенитной структуры,образовавшейся при высокой температуре, и формируются бейнитные ферритные рейки. В связи с очень низкой растворимостью углерода в феррите по сравнению с аустенитом,углерод аустенита вытесняется между рейками. Благодаря наличию определенных легирующих элементов в композиции стали согласно изобретению, в частности кремния и марганца,осаждение карбида,особенно цементита,происходит в очень малой степени. Таким образом,междуреечный аустенит постепенно обогащается углеродом, причем осаждения карбидов не происходит. Это обогащение протекает таким образом, что аустенит стабилизируется, другими словами,мартенситное превращение этого аустенита не происходит в процессе охлаждения до комнатной температуры- марганец в количестве предпочтительно между 0,50 и 3,0 мас., и более предпочтительно между 0,60 и 2,0 мас. Марганец способствует формированию аустенита и обеспечивает снижение начальной температуры мартенситного превращенияи обеспечивает устойчивость аустенита. Кроме того, такая добавка марганца дает вклад в эффективное упрочнение за счет тврдого раствора, и поэтому достигается высокое значение предела текучести . Однако, поскольку избыток марганца препятствует образованию достаточного количества феррита в процессе охлаждения,концентрация углерода в остаточном аустените является недостаточной для его стабилизации. Более предпочтительно содержание марганца заключается между 0,60 и 2,0 по массе. Таким образом,указанные выше желательные эффекты достигаются без риска формирования неблагоприятной полосчатой структуры,которая могла бы образоваться при любой сегрегации марганца в процессе затвердевания- кремний в количестве предпочтительно между 0,001 и 3,0 мас., и более предпочтительно между 0,01 и 2,0 мас. Кремний обеспечивает устойчивость феррита и обеспечивает устойчивость остаточного аустенита при комнатной температуре. Кремний ингибирует осаждение цементита из аустенита в процессе охлаждения, за счет существенного снижения скорости роста карбидов. Это обусловлено тем, что растворимость кремния в цементите является очень низкой и тем, что этот элемент увеличивает активность углерода в аустените. Следовательно, любой формирующийся зародыш цементита будет окружен зоной аустенита,обогащенного кремнием, который был вытеснен на поверхность раздела фаз осадка и матрицы. Этот обогащенный кремнием аустенит также обогащен углеродом, причем рост цементита замедляется по причине уменьшения скорости диффузии в связи с уменьшением градиента концентрации углерода между цементитом и соседней зоной аустенита. Эта 23904 добавка кремния способствует стабилизации достаточного количества остаточного аустенита для того, чтобы получитьэффект. Кроме того, эта добавка кремния способствует увеличению предела текучестиблагодаря упрочняющему эффекту тврдого раствора. Однако избыток добавки кремния приводит к образованию прочно связанных оксидов,которые трудно удаляются в процессе травления,причем могут появиться поверхностные дефекты, в частности, благодаря отсутствию смачиваемости цинкового покрытия, наносимого погружением в расплав. С целью стабилизации достаточного количества аустенита, при одновременном снижении риска образования поверхностных дефектов,предпочтительно содержание кремния составляет между 0,01 и 2,0 мас.- алюминий в количестве предпочтительно между 0,005 и 3,0 мас. Подобно кремнию,алюминий обеспечивает устойчивость феррита и увеличивает вероятность образования феррита в процессе охлаждения болванки. Алюминий обладает очень низкой растворимостью в цементите и может быть использован с целью предотвращения осаждения цементита в процессе пропитки при температуре бейнитного превращения и для стабилизации остаточного аустенита- молибден в количестве предпочтительно равном или меньше, чем 1,0 мас., и более предпочтительно равном или меньше, чем 0,60 мас.- хром в количестве предпочтительно равном или меньше, чем 1,50 мас. Содержание хрома ограничивается для того, чтобы избежать проблем с внешним видом поверхности в случае цинкования стали- медь в количестве равном или меньше, чем 2,0 мас.- фосфор в количестве, предпочтительно, равном или меньше, чем 0,10 мас. Фосфор в сочетании с кремнием повышает стабильность остаточного аустенита путем подавления осаждения карбидов- серу в количестве предпочтительно равном или меньше, чем 0,05 мас. титан в количестве предпочтительно равном или меньше, чем 0,20 масс и ванадий в количестве предпочтительно равном или меньше, чем 1,0 мас., и более предпочтительно равном или меньше, чем 0,60 мас. Остальную часть композиции составляет железо и другие элементы, которые обычно могут встречаться в качестве примесей, появляющихся в процессе выплавки стали, в количестве, которое не влияет на желательные свойства. Время пропитки стальной болванки при температуре пропитки , которая выше 1, но ниже Ас 3, существенно зависит от толщины полосы. В контексте настоящего изобретения типичная толщина полосы составляет между 0,3 и 3 мм. Следовательно, для получения содержания аустенита, равного или больше, чем 25 по площади, время пропиткипредпочтительно составляет между 10 и 1000 с. Если стальную болванку выдерживают при температуре пропитки в течение времени пропиткибольше, чем 1000 с, то зерна аустенита укрупняются, и предел текучестистали после формования будет ограничен. Кроме того, снижается способность стали к закаливанию и поверхность стали окисляется. Однако, если болванку выдерживают в течение времени пропитки меньше, чем 10 с,содержание образовавшегося аустенита будет недостаточным, причем количество остаточного аустенит и бейнита, образовавшихся в ходе охлаждения детали в устройстве будет недостаточным. Скорость охлаждениястальной детали в формующем устройстве зависит от деформации и от качества контакта между устройством и стальной болванкой. Для получения детали, выполненной из стали,имеющеймногофазную микроструктуру,предпочтительно, чтобы скорость охлаждениянаходилась между 10 С/сек и 200 С/сек. Это обусловлено тем, что при скорости охлаждения меньше, чем 10 С/сек, может образоваться, главным образом, феррит и карбиды, но недостаточное количество остаточного аустенита и мартенсита,тогда как прибольше 200 С/сек, образуется,главным образом, мартенсит, при недостаточном количестве остаточного аустенита. Таким образом, для образования аустенита в количестве равном или больше, чем 25 по площади в ходе нагревания болванки, существенно,чтобы при охлаждении стали в формующем устройстве сохранялось достаточное количество остаточного аустенита и следовательно, может быть полученэффект. В этих условиях, после охлаждения получается деталь, выполненная из многофазной стали,содержащей (впо площади) феррит в количестве равном или больше, чем 25, от 3 до 30 остаточного аустенита и необязательно мартенсит и/ или бейнит. Эффектможет быть с выгодой использован для поглощения энергии в случае удара при высокой скорости движения. Это обусловлено тем,что при большой деформации детали изстали,остаточный аустенит постепенно превращается в мартенсит, приобретая ориентацию мартенсита. Это дает эффект уменьшения остаточных напряжений в мартенсите, и таким образом, уменьшаются внутренние напряжения в детали и, в конечном счте, ограничивается повреждение детали, так как она может подвергнуться разрушению при повышенном относительном удлинении А, в случае если деталь не выполнена изстали. Далее,настоящее изобретение будет проиллюстрировано с помощью примеров,приведенных с целью иллюстрации, однако, не предполагая ограничений примерами, со ссылкой на единственную прилагаемую фигуру, на которой изображена деталь, полученная путем холодной штамповки (ссылка ) и деталь, полученная путем горячей штамповки (ссылка А). Авторы изобретения провели испытания, с одной стороны, со сталью, имеющей типичный состав 7 23904 сталей, обладающих многофазной множественной структурой, которая включает в себя феррит, и мартенсит и/или бейнит (1), и с другой стороны, со сталью, имеющей типичный состав сталей с многофазной микроструктурой(2). 1. Сталь, имеющая типичный состав сталей с многофазной микроструктурой, содержащей феррит и мартенсит 1.1. Оценка влияния скоростей нагревания и охлаждения Болванки размером 400 х 600 мм отрезают от полосы стали, состав которой, приведенный в таблице 1, соответствует составу стали марки 780(двухфазная 780). Полоса имеет толщину 1,2 мм. Температура 1 этой стали равна 705 С и температура Ас 3 равна 815 С. Эти болванки нагревают до различной температуры пропиткии выдерживают при этой температуре в течение времени пропитки 5 мин. Затем болванки сразу же переносят в устройство глубокой вытяжки, в котором они формуются и охлаждаются с различной скоростью охлаждения ,причем болванки удерживаются в этом устройстве в течение 60 сек. Глубокотянутые детали имеют структуру, по форме напоминающей букву омега. После полного охлаждения деталей для них измеряют значения предела текучести , предела прочности на растяжениеи относительное удлинение при разрыве А, и определяют микроструктуру стали. Что касается микроструктуры, то букваозначает феррит, М означает мартенсит и В означает бейнит. Результаты приведены в таблице 2. Таблица 1. Химический состав стали согласно изобретению,выраженныйпо массе, причем остаток приходится на железо или примеси согласно изобретению. Результаты этого испытания ясно демонстрируют, что только путем нагревания стали до температуры между 1 и Ас 3 можно получить многофазную микроструктуру, содержащую феррит,независимо от скорости охлаждения стали в формующем устройстве. Это обусловлено тем, что когда сталь нагревают при температуре выше Ас 3,тогда необходимо точно контролировать скорость охлажденияв процессе формования, для того чтобы получить сталь, имеющую многофазную микроструктуру, содержащую больше, чем 25 феррита по площади, и предпочтительно между 25 и 75 феррита по площади. Кроме небольшого изменения механических свойств в соответствии со скоростью охлаждения деталей, как утверждается согласно изобретению,способность деталей поглощать энергию удара,больше, чем деталей, полученных путем нагревания при температуре выше Ас 3. 1.2. Оценка упругого последействия Целью этого испытания является демонстрация преимущества горячей штамповки по сравнению с холодной штамповкой, и оценка упругого последействия. 8 С этой целью получают деталь, выполненную из стали марки 780, способом холодной глубокой вытяжки болванки, отрезанной от стальной полосы толщиной 1,2 мм, причем состав стали указан в таблице 1 однако, в отличие от полосы,использованной в пункте 1, эта сталь до глубокой вытяжки, уже имела многофазную микроструктуру,содержащую 70 феррита по площади, 15 мартенсита по площади и 15 бейнита по площади. Из фигуры 1 ясно видно, что деталь, сформованная методом холодной глубокой вытяжки (на фигуре обозначена буквой ), обладает более высоким упругим последействием по сравнению с деталью А(смотрите таблицу 2), сформованной методом горячей глубокой вытяжки (обозначена буквой А). 2. Сталь, имеющая состав типичный для сталей Болванки размером 200 х 500 мм отрезают от полосы стали, состав которой, приведенный в таблице 3, соответствует составу стали марки 800. Полоса имеет толщину 1,2 мм. Температура 1 этой стали равна 751 С и температура Ас 3 равна 875 С. Эти болванки нагревают при различной температуре пропиткив течение времени пропитки 5 мин, и затем болванки сразу же переносят в устройство глубокой вытяжки, в 23904 котором они формуются и охлаждаются со скоростью охлаждения 45 С/сек,причем болванки удерживаются в этом устройстве в течение 60 сек. Глубокотянутые детали имеют структуру, по форме напоминающей букву омега. После полного охлаждения деталей для них измеряют значения предела текучести , предела прочности на растяжениеи относительное удлинение при разрыве А, и определяют микроструктуру стали. Что касается микроструктуры, то букваозначает феррит, А означает остаточный аустенит, М означает мартенсит и В означает бейнит. Результаты приведены в таблице 4. Таблица 3. Химический состав стали согласно изобретению,выраженныйпо массе причем остаток приходится на железо или примеси 0,2 1,5 1,5 0,05 0,007 0,01 0,011 0,005 Таблица 4. Механические свойства и микроструктура глубокотянутых деталей(С) согласно изобретению Проведенные испытания ясно демонстрируют,что путем глубокой вытяжки болванок,произведенных согласно изобретению, можно получить детали, имеющие очень высокие механические свойства, и, кроме того, небольшие изменения механических свойств независимо от температуры охлаждения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения детали, выполненной из стали, обладающей многофазной микроструктурой,причем указанная микроструктура, содержит феррит и является однородной в каждой из областей указанной детали,содержащий стадии,заключающиеся в- отрезании болванки от полосы стали, в состав которой входят, вмас. 0,01 С 0,50 0,50 М 3,0 0,0013,0 0,005 А 3,0 Мо 1,0 С 1,5 Р 0,10 0,20 1,0 и,необязательно, один или несколько элементов,таких как 2,0 С 2,0 0,05 0,15,остальное железо и примеси, появившиеся в результате плавления- необязательной, предварительной холодной деформации указанной болванки- в нагревании указанной болванки таким образом,чтобы достигнуть определнной температуры пропиткивыше точки 1, но ниже Ас 3, и выдерживании при этой температуре пропиткив течение времени пропитки , которое регулируют таким образом, чтобы сталь, после нагревания болванки, имела содержание аустенита,равное или превышающее 25 по площади- переносе указанной нагретой болванки в формующее устройство с целью горячей штамповки указанной детали и- охлаждении детали в этом устройстве со скоростью охлаждениятак, что микроструктура стали, после охлаждения детали, представляет собой многофазную микроструктуру, причем указанная микроструктура включает в себя феррит и является однородной в каждой из областей указанной детали. 2. Способ по пункту 1, отличающийся тем, что микроструктура стали, после охлаждения детали,представляет собой многофазную микроструктуру, с содержанием феррита, равное или больше чем 25 по площади. 3. Способ по любому из пунктов 1 и 2, в котором композиция стали содержит, вмас. 0,01 С 0,25 0,50 М 2,5 0,012,0 0,005 А 1,5 0,001 Мо 0,50 С 1,0 Р 0,10 0,15 0,15 0,25,остальное железо и примеси, появившиеся в результате плавления болванку выдерживают при температуре пропитки , в течение времени ,которое регулируют таким образом, чтобы сталь,после нагревания, имела содержание аустенита между 25 и 75 по площади и микроструктура стали, после охлаждения детали, представляла собой многофазную микроструктуру, содержащую феррит и/или мартенсит, или бейнит, или и мартенсит и бейнит. 9 23904 4. Способ по пункту 3, отличающийся тем, что сталь содержит, вма. 0,08 С 0,15 1,20 М 2,00 0,010,50 0,005 А 1,0 0,001 Мо 0,10 С 0,50 Р 0,10 0,15 0,15 0,25,остальное железо и примеси, появившиеся в результате плавления. 5. Способ по любому из пунктов 3 и 4,отличающийся тем, что время пропиткинаходится между 10 и 1000 с. 6. Способ по любому из пунктов 3-5,отличающийся тем, что скорость охлаждениябольше, чем 10 С/сек. 7. Способ по любому из пунктов 3-6,отличающийся тем, что многофазная структура стали, после охлаждения указанной детали,содержит от 25 до 75 по площади феррита и от 25 до 75 мартенсита и/или бейнита по площади. 8. Способ по любому из пунктов 1 и 2, в котором сталь содержит, вмас. 0,05 С 0,50 0,50 М 3,0 0,0013,0 0,005 А 3,0 Мо 1,0 С 1,5 2,0 2,0 Р 0,10 0,05 0,20 1,0,остальное железо и примеси, появившиеся в результате плавления микроструктура стали, после охлаждения детали, представляет собоймногофазную микроструктуру, содержащую феррит,остаточный аустенит и необязательно мартенсит и/или бейнит. 9. Способ по пункту 8, отличающийся тем, что сталь содержит, вмас. 0,10 С 0,30 0,60 М 2,0 0,012,0 0,005 А 3,0 Мо 0,60 С 1,50 0,2 С 0,2 Р 0,10 0,05 0,20 0,60 остальное железо и примеси, появившиеся в результате плавления. 10. Способ по любому из пунктов 8-9,отличающийся тем, что время пропиткинаходится между 10 и 1000 с. 11. Способ по любому из пунктов 8-10,отличающийся тем, что скорость охлаждениянаходится между 10 и 200/сек. 12. Способ по любому из пунктов 8-11,отличающийся тем,что многофазная микроструктурастали, после охлаждения указанной детали, содержит, впо площади феррит в количестве равном или больше, чем 25,от 3 до 30 остаточного аустенита и необязательно мартенсит и/или бейнит. 13. Способ по любому из пунктов 1-12,отличающийся тем, что операция формования представляет собой операцию глубокой вытяжки. 14. Способ по любому из пунктов 1-13,отличающийся тем, что на стальную полосу до отрезания с получением болванки наносят металлическое покрытие. 15. Способ по пункту 14, отличающийся тем,что металлическое покрытие представляет собой покрытие на основе цинка или цинкового сплава. 16. Способ по пункту 14, отличающийся тем,что металлическое покрытие представляет собой покрытие на основе алюминия или алюминиевого сплава. 17. Деталь, выполненная из стали, имеющей однородную многофазную микроструктуру в каждой из областей указанной детали, причем указанная микроструктура содержит феррит,который может быть получен с помощью способа,указанного в любом из пунктов 1-16. 18. Применение стальной детали, указанной в пункте 17, для поглощения энергии. 19. Наземное транспортное средство, которое включает стальную деталь, указанную в пункте 17.

МПК / Метки

Метки: микроструктурой, стальной, многофазной, получения, способ, детали

Код ссылки

<a href="https://kz.patents.su/11-23904-sposob-polucheniya-stalnojj-detali-s-mnogofaznojj-mikrostrukturojj.html" rel="bookmark" title="База патентов Казахстана">Способ получения стальной детали с многофазной микроструктурой</a>

Предыдущий патент: Способ изготовления и наполнения пластикового мешка (варианты), упакованный продукт и упакованный порошковый продукт

Следующий патент: Способ извлечения благородных металлов из упорных руд и концентратов

Случайный патент: Способ измерения температуры поверхности, находящейся под электрическим напряжением, и устройство для его осуществления