Способ переработки полиметаллических продуктов и материалов

Формула / Реферат

Изобретение относится к цветной металлургии, в частности к пирометаллургическим способам получения тяжелых цветных металлов.

Техническим результатом изобретения является расширение функциональных возможностей, повышение эффективности извлечения металлов в конечный товарный продукт и снижение материальных затрат на процесс переработки.

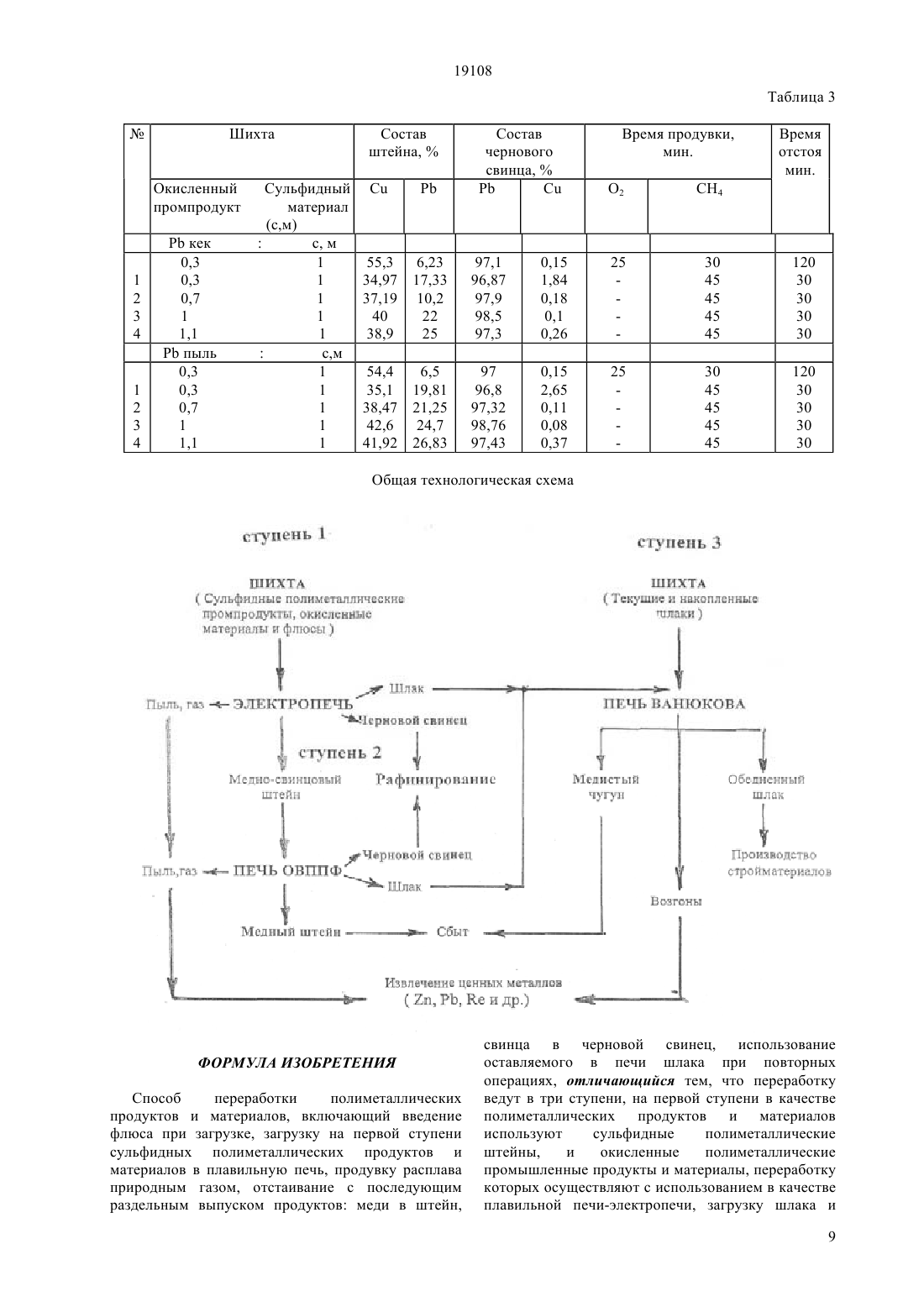

Это достигается тем, что в предлагаемом способе переработки полиметаллических продуктов и материалов, включающим на первой ступени применение для переработки в качестве полиметаллических продуктов и материалов сульфидных полиметаллических продуктов и материалов, извлечение, в плавильной печи, меди в штейн, свинца в черновой свинец, цинка в шлак, согласно изобретению, переработку ведут в три ступени, на первой ступени в качестве полиметаллических продуктов и материалов используют сульфидные полиметаллические штейны и окисленные полиметаллические промышленные продукты и материалы, переработку которых осуществляют с использованием в качестве плавильной печи - электропечи, на второй ступени, в окислительно-восстановительной печи с погружными фурмами производят селективное извлечение из полиметаллических продуктов и материалов, в качестве которых используют полиметаллические продукты первой ступени переработки, меди в медный штейн, свинца в черновой свинец, цинка в шлак, редких, редкоземельных и рассеянных металлов в пыли, на третьей ступени, в печи Ванюкова, производят селективное извлечение из полиметаллических продуктов и материалов в качестве которых используют шлаки, полученные на первой и второй ступени цветных металлов в целевые товарные продукты: меди и железа в медистый чугун, цинка, свинца в возгоны и используют обедненную по цветным металлам часть шлака для производства строительных материалов. При этом на первой ступени в качестве окисленных полиметаллических промышленных продуктов и материалов используют свинцовые пыли и/или кеки, на второй ступени в качестве полиметаллических промышленных продуктов и материалов используют медно-свинцовый штейн первой ступени переработки.

Текст

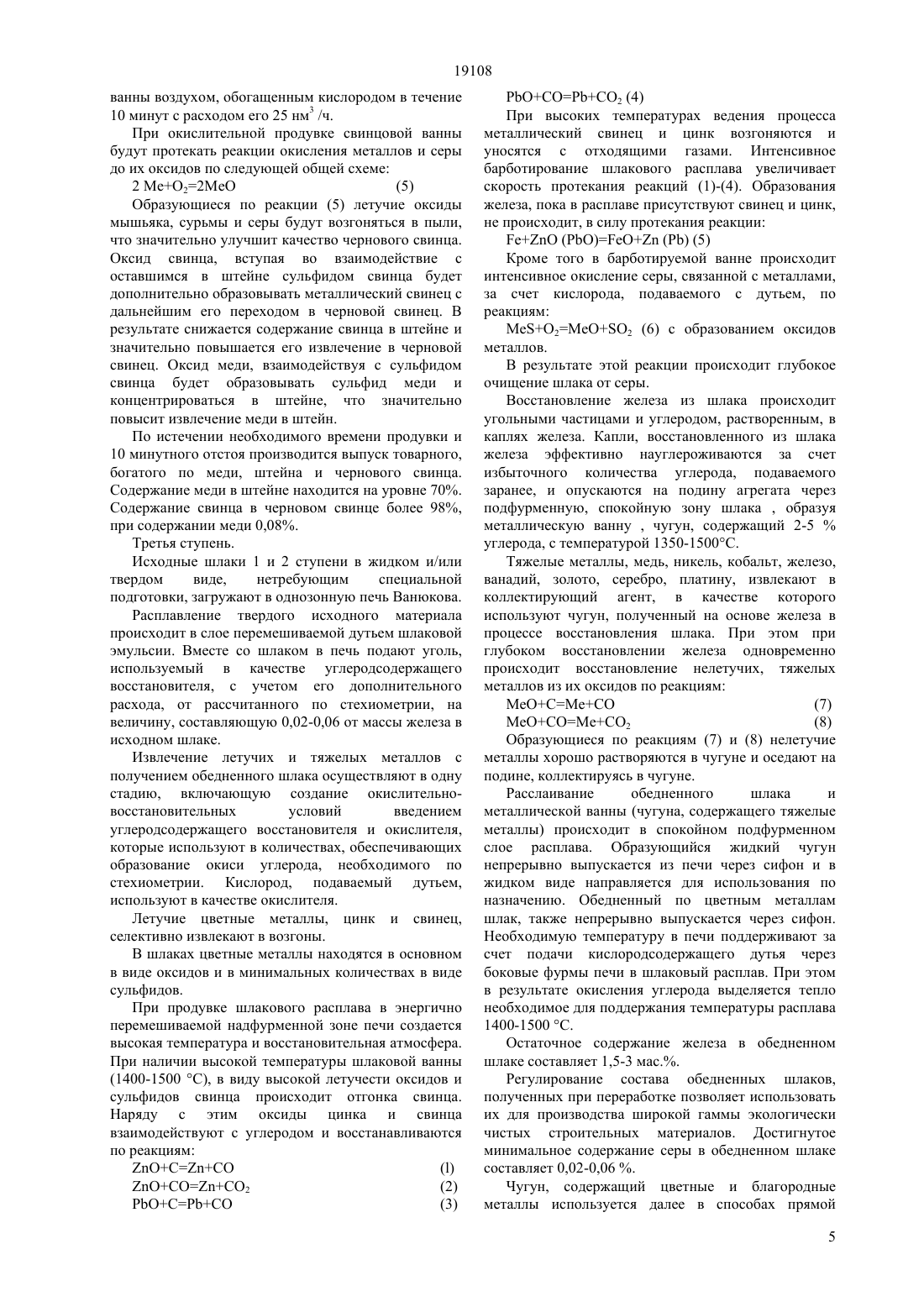

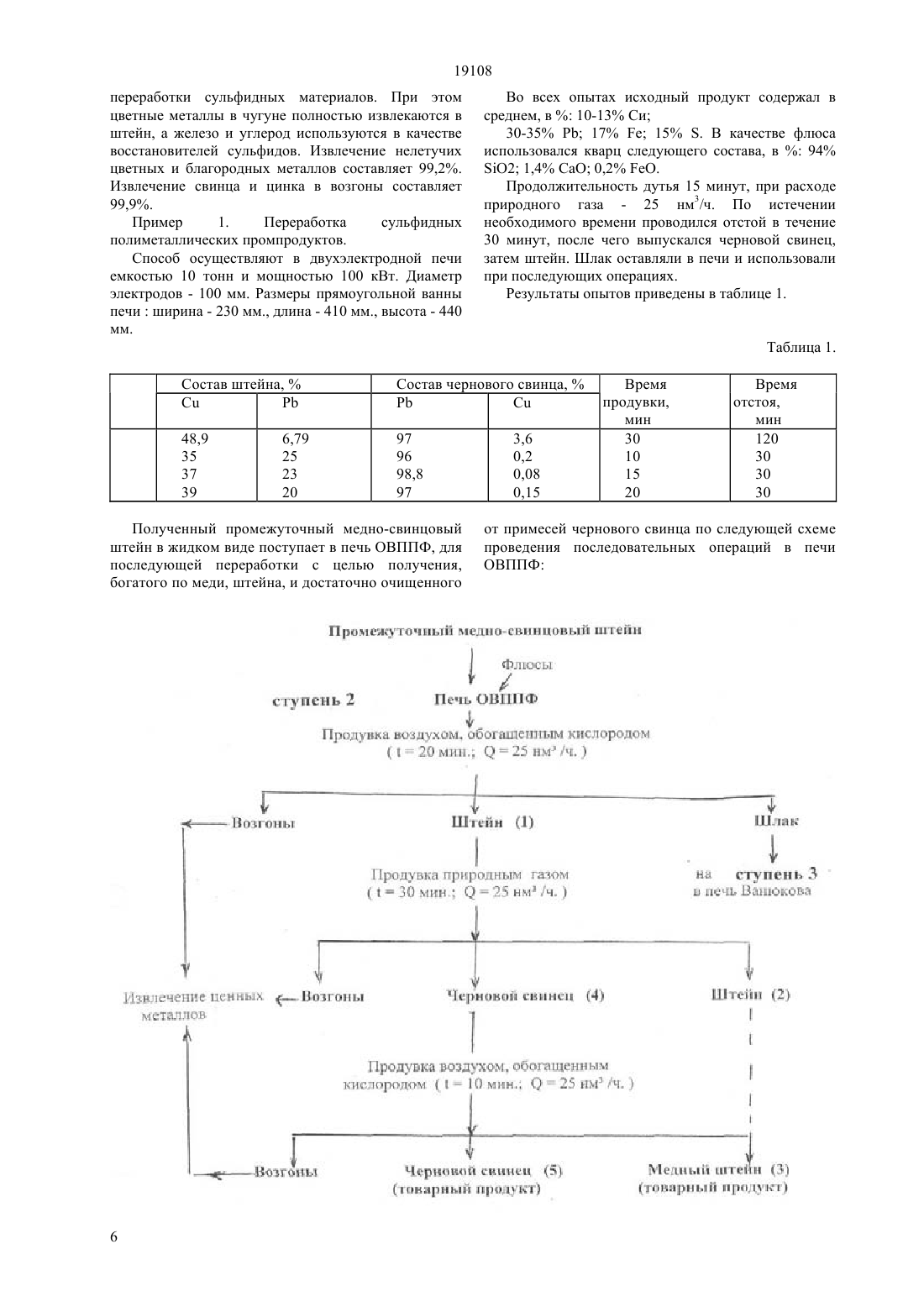

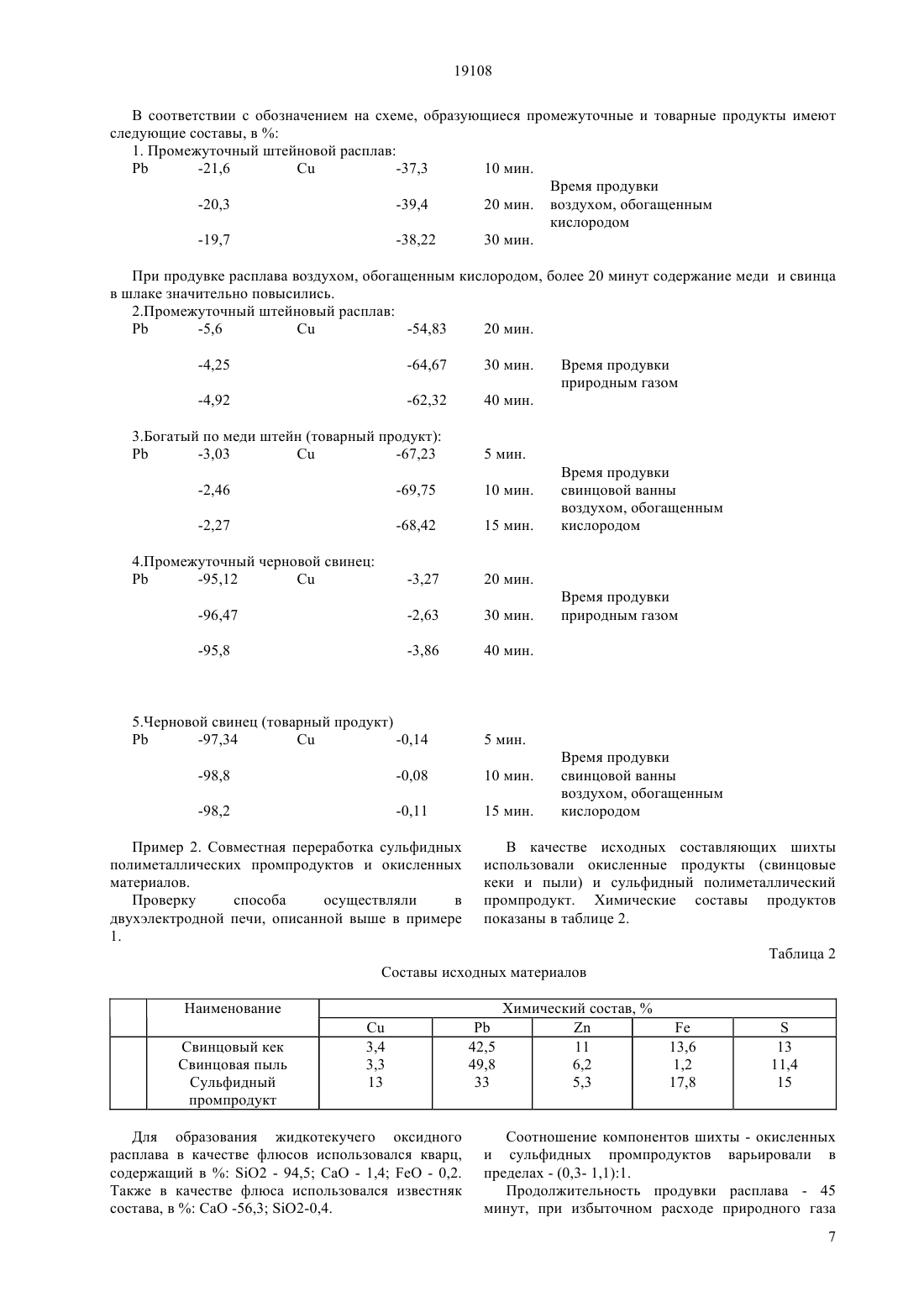

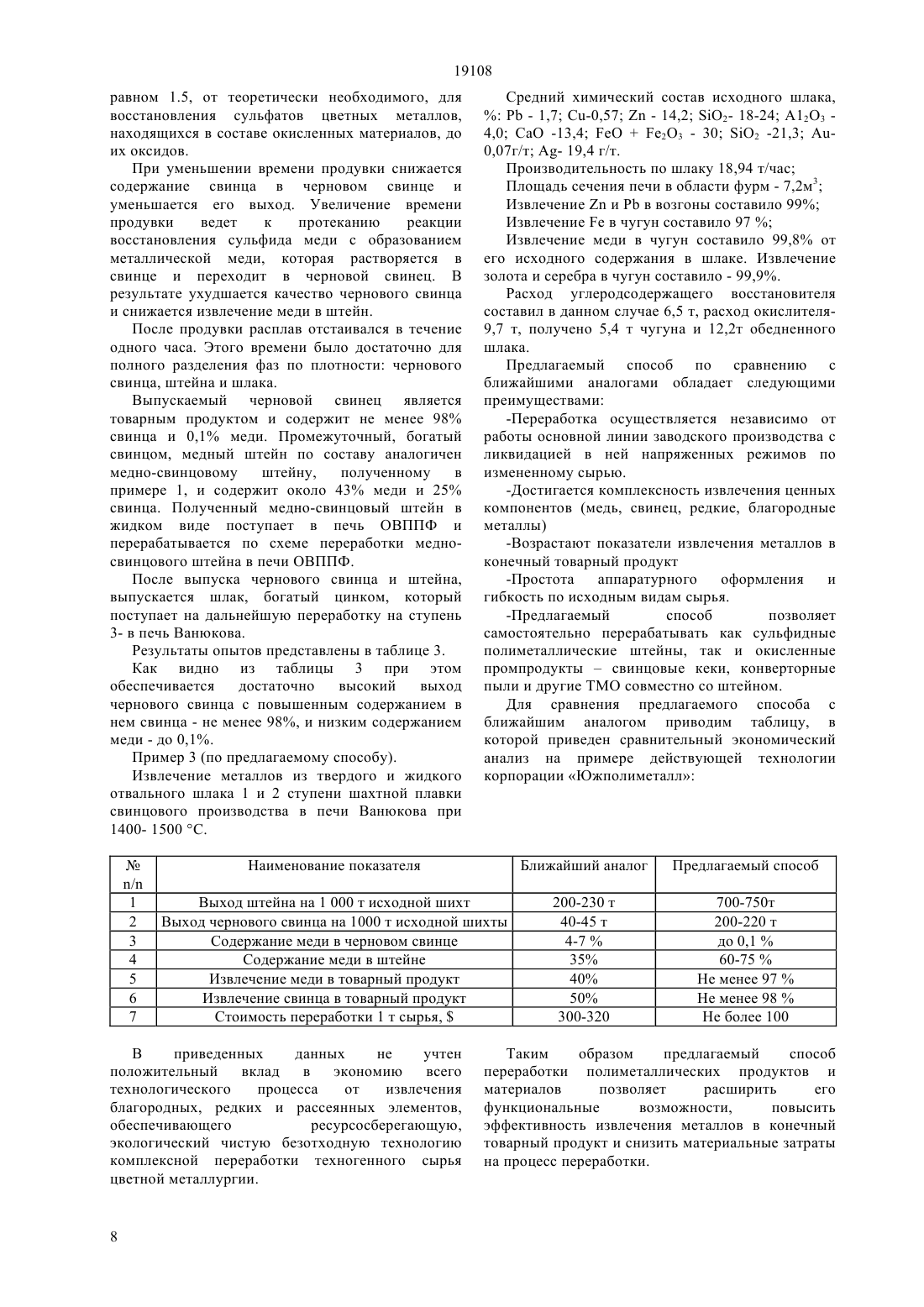

(51) 22 7/04 (2006.01) 22 15/04 (2006.01) 22 13/00 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ штейны и окисленные полиметаллические промышленные продукты и материалы, переработку которых осуществляют с использованием в качестве плавильной печи - электропечи, на второй ступени,в окислительно-восстановительной печи с погружными фурмами производят селективное извлечение из полиметаллических продуктов и материалов, в качестве которых используют полиметаллические продукты первой ступени переработки, меди в медный штейн, свинца в черновой свинец, цинка в шлак, редких,редкоземельных и рассеянных металлов в пыли, на третьей ступени, в печи Ванюкова, производят селективное извлечение из полиметаллических продуктов и материалов в качестве которых используют шлаки, полученные на первой и второй ступени цветных металлов в целевые товарные продукты меди и железа в медистый чугун, цинка,свинца в возгоны и используют обедненную по цветным металлам часть шлака для производства строительных материалов. При этом на первой ступени в качестве окисленных полиметаллических промышленных продуктов и материалов используют свинцовые пыли и/или кеки, на второй ступени в качестве полиметаллических промышленных продуктов и материалов используют медно-свинцовый штейн первой ступени переработки.(54) СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКИХ ПРОДУКТОВ И МАТЕРИАЛОВ(57) Изобретение относится к цветной металлургии,в частности к пирометаллургическим способам получения тяжелых цветных металлов. Техническим результатом изобретения является расширение функциональных возможностей,повышение эффективности извлечения металлов в конечный товарный продукт и снижение материальных затрат на процесс переработки. Это достигается тем, что в предлагаемом способе переработки полиметаллических продуктов и материалов, включающим на первой ступени применение для переработки в качестве полиметаллических продуктов и материалов сульфидных полиметаллических продуктов и материалов, извлечение, в плавильной печи, меди в штейн, свинца в черновой свинец, цинка в шлак,согласно изобретению, переработку ведут в три ступени, на первой ступени в качестве полиметаллических продуктов и материалов используют сульфидные полиметаллические 19108 Изобретение относится к цветной металлургии, в частности к пирометаллургическим способам получения тяжелых цветных металлов. Известен способ переработки медно-свинцовых штейнов в отражательной печи, в котором в качестве твердого восстановителя в расплав добавляют одновременно чугун и металлическую медь при отношении первого к последнему равном (3-4)1.(А.с.1654355, кл. С 22 В 7/00, 1991) К недостаткам известного способа относятся необходимость использования разнообразных реагентов соды, природного газа, металлической меди и чугуна. Использование последних двух реагентов ведет к поиску стабильных источников их получения вплоть до покупки меди и чугуна, что удорожает штейновый передел. Кроме того загрузка чугуна и меди по отдельности требует необходимости строгого соблюдения их соотношения и является причиной неравномерности распределения реагентов в расплаве, влияющей на качество продуктов переработки. Твердое состояние используемых реагентов приводит к дополнительным энергозатратам при их расплавлении, необходимость дальнейшей раздельной переработки шлаков ограничивает функциональные возможности способа. Известен также способ переработки сульфидных полиметаллических продуктов и материалов,включающий заливку их в отражательную печь на ванну расплавленной соды, продувку расплава природным газом в присутствии жидкого восстановителя медистого чугуна, отстаивании продукта с последующим выпуском чернового свинца. При этом в оставшийся промежуточный штейновый расплав загружают кварцевый флюс,продувают ванну воздухом,обогащенным кислородом, с последующей продувкой природным газом, затем отстаивают ванну и выпускают товарный штейн, а в оставшийся черновой свинец загружают новую порцию шихты, затем свинцовую ванну продувают кислородом и природным газом,отстаивают расплав и выпускают черновой свинец в качестве товарной продукции, а шлако-штейновый расплав используют в повторной операции.(Пат.14112, кл. С 22 В 15/04, С 22 В 13/00,2006). К недостаткам известного способа относятся ограниченные функциональные возможности,недостаточная эффективность извлечения металлов в конечный товарный продукт и высокие материальные затраты на процесс переработки, вызванные необходимостью дальнейшей раздельной переработки окисленных полиметаллических продуктов и шлаков для глубокого извлечения из них металлов в товарный продукт. Это связано с тем, что увеличение объемов получаемых сульфидных промпродуктов и окисленных оборотных материалов,характеризующихся сложными химическими составами, привели к повышению материальных и энергетических затрат на единицу выпускаемой продукции на всех этапах переработки руд и концентратов. На фоне прогрессивного истощения источников первичного металлургического сырья,обусловленного сырьевой направленностью 2 экономики, количество подобных материалов исчисляется миллионами тонн и продолжает неуклонно увеличиваться (по имеющимся данным накоплено около 20 млрд. т твердых отходов, из которых 75 -по горным предприятиям, 20 - по обогатительным, остальноепо металлургическим). В хвостохранилищах и отвалах предприятий зачастую содержатся запасы, равные месторождению с достаточно высоким содержанием ценных компонентов. Переработка таких материалов по привязанным схемам известного способа недостаточно эффективна, так как приводит к значительному выходу и накоплению объемов промпродуктов и оборотных материалов непосредственно на территориях заводов. Кроме того известный способ предназначен для переработки только сульфидных полиметаллических продуктов и материалов. Задачей изобретения является создание способа комплексной переработки полиметаллических продуктов и материалов, позволяющего расширить его функциональные возможности, повысить эффективность извлечения металлов в конечный товарный продукт и снизить материальные затраты на процесс переработки. Техническим результатом изобретения является расширение функциональных возможностей,повышение эффективности извлечения металлов в конечный товарный продукт и снижение материальных затрат на процесс переработки. Это достигается тем, что в предлагаемом способе переработки полиметаллических продуктов и материалов, включающим на первой ступени применение для переработки в качестве полиметаллических продуктов и материалов сульфидных полиметаллических продуктов и материалов, извлечение, в плавильной печи, меди в штейн, свинца в черновой свинец, цинка в шлак,согласно изобретению, переработку ведут в три ступени,на первой ступени в качестве полиметаллических продуктов и материалов используют сульфидные полиметаллические штейны и окисленные полиметаллические промышленные продукты и материалы, переработку которых осуществляют с использованием в качестве плавильной печи - электропечи, на второй ступени, в окислительно-восстановительной печи с погружными фурмами производят селективное извлечение из полиметаллических продуктов и материалов, в качестве которых используют полиметаллические продукты первой ступени переработки, меди в медный штейн, свинца в черновой свинец, цинка в шлак, редких, редкоземельных и рассеянных металлов в пыли, на третьей ступени, в печи Ванюкова, производят селективное извлечение из полиметаллических продуктов и материалов в качестве которых используют шлаки, полученные на первой и второй ступени цветных металлов в целевые товарные продукты меди и железа в медистый чугун,цинка, свинца в возгоны и используют обедненную по цветным металлам часть шлака для производства строительных материалов. При этом на первой ступени в качестве окисленных полиметаллических 19108 промышленных продуктов и материалов используют свинцовые пыли и/или кеки, на второй ступени в качестве полиметаллических промышленных продуктов и материалов используют медносвинцовый штейн первой ступени переработки. Технический результат обеспечивается комплексной переработкой сырья цветной металлургии в три ступени. Предлагаемый способ переработки полиметаллических продуктов и материалов реализуют следующим образом. Способ поясняется общей технологической схемой. На первой ступени производят селективное разделение в электропечи металлов по целевым продуктам меди - в медно-свинцовый штейн свинца- в черновой свинец цинка - в шлак, и частичной возгонкой редких, редкоземельных и рассеянных металлов в пыли. На второй ступени в окислительновосстановительной печи с погружными фурмами(ОВППФ) осуществляют достаточно глубокое извлечение свинца (до 98) из медно-свинцового штейна в черновой свинец, а меди - в товарный медный штейн с высоким содержанием в нем меди(до 70). Цинк концентрируется в шлаке, а редкие,редкоземельные и рассеянные металлы переходят в пыли. На третьей ступени производят переработку накопленных и текущих шлаков первой и второй ступени в печи Ванюкова с селективным извлечением цветных металлов в целевые товарные продукты меди и железа - в медистый чугун, цинка,свинца - в возгоны, и использование обедненной, по цветным металлам, части шлака для производства строительных материалов. Первая ступень. Процесс осуществляют в электропечи с целью расплавления шихты и разделения продуктов плавки с получением достаточно чистого чернового свинца. Плавка проводится без добавления кальцинированной соды и твердых восстановителей. Состав шихты при плавке может варьироваться в широких пределах и состоять как из сульфидных полиметаллических промпродуктов, так и из любого сложного конгломерата смеси - полиметаллические штейныокисленные промпродукты и материалы(свинцовые пыли, кеки и др.) Способ осуществляют следующим образом. В начале, в печи расплавляется шлак и на него загружается предварительно подготовленная шихта. После расплавления шихты (состоит из сульфидных промпродуктов) расплав продувают природным газом в течение 15 минут, с расходом, равным 25 нм 3/час. При продувке расплава природным газом осуществляется укрупнение мелких частиц,растворенного в виде металла, свинца и осаждение их в виде чернового свинца в донной фазе. Наряду с этим, происходит и частичное восстановление свинца из его сульфида природным газом по реакции 42(1) Полученный металлический свинец также будет оседать в виде чернового свинца в донной части печи. При продувке природным газом будут разрушаться и нелетучие соединения мышьяка и сурьмы, находящиеся в сульфидных промпродуктах в виде арсенидов и антимонидов меди и железа, в результате чего обеспечивается частичная возгонка мышьяка и сурьмы из расплава. Ввиду нехватки количества подаваемого природного газа для полного восстановления свинца из его сульфида,значительная его часть будет оставаться в штейновом расплаве. При этом, пока в расплаве имеется сульфид свинца, восстановление сульфидов меди и других металлов не возможно. В результате этого,получаемый черновой свинец, по качеству, будет значительно чистым по содержанию примесей. Уменьшение времени продувки расплава и его расхода ниже указанного предела снижает выход чернового свинца. Увеличение времени продувки ведет к загрязнению чернового свинца по примесям. По истечении необходимого времени продувки(например, 15 минут) производится отстаивание и осуществляется выпуск продуктов плавки чернового свинца, затем медно-свинцового штейна. Шлак остается в печи и используется при повторных операциях. Черновой свинец содержит не менее 98 свинца и направляется на дальнейшее рафинирование. Медно-свинцовые штейны содержат до 40 меди и 25 свинца. Наряду со свинцом, в них концентрируются и летучие компоненты. С целью глубокого извлечения указанных металлов, а также получения товарного медного штейна, с высоким содержанием меди (до 70), медно-свинцовые штейны направляются на вторую ступень переработки в печь ОВППФ. При переработке сложной шихты, состоящей из смеси сульфидных полиметаллических промпродуктов и окисленных материалов продувку расплава производят в течение 45 минут, в количестве последнего, равном 1,5, от теоретически необходимого расхода,для восстановления сульфатов цветных металлов, находящихся в составе окисленных материалов, до оксидов. Плавку проводят без кальцинированной соды и твердых восстановителей. В состав шихты вводят флюсы (кварц, известняк) в количестве 2-5 от веса загружаемых материалов. Вначале в печь загружают окисленные материалы и флюсы и после их расплавления подают сульфидный полиметаллический промпродукт в соотношении к окисленному материалу, равном 11. После расплавления всей массы шихты начинают продувку расплава природным газом. При высоких температурах процесса (1200 С) начинается восстановление сульфатов цветных металлов по следующей общей реакции 4 СН 4 МеО 22 Н 2 О(2) Оксиды меди и свинца, образуемые в результате протекания реакции (2), будут вступать во взаимодействие с компонентами сульфидного материала по реакциям 232 19108 Оксиды железа и цинка, образующиеся по реакциям (2) и (4), вступая во взаимодействие с компонентами флюсов, будут концентрироваться в шлаке. Металлический свинец, образующийся по реакции (3), будет оседать в донной фазе. Избыточное количество природного газа подаваемого в расплав будет расходоваться и на частичное восстановление свинца из его сульфида по реакции (1). При этом, восстановление сульфида меди невозможно, ввиду наличия в расплаве остаточного количества сульфида свинца. Расход природного газа, участвующего в реакции (1) незначителен, так как основная часть избыточного количества газа используется и в качестве топлива для поддержания необходимой температуры процесса. Основной вклад в образование металлического свинца и формирование донной фазы будет вносить протекание реакции (3),высокие скорости которой обеспечиваются интенсивным барботажом расплава. При этом,качество получаемого чернового свинца получается достаточно высоким. Уменьшение расхода природного газа ниже установленного предела снижает извлечение свинца в черновой свинец и уменьшает его выход. Увеличение расхода выше установленного предела ведет к загрязнению чернового свинца медью и другими примесями, что значительно снизит его качество. При этом, снижается и извлечение меди в штейн. Соотношение окисленных промпродуктов и материалов к сульфидным должно составлять 11. Уменьшение этого отношения ведет к неполному протеканию реакции (3), что снижает выход чернового свинца и ухудшает качество получаемых продуктов. Увеличение соотношения ведет к повышению расхода природного газа, протеканию реакций восстановления сульфидов меди и других металлов, что ухудшает качество получаемого чернового свинца и снижает его извлечение. По истечении необходимого времени продувки(например, 45 минут) производится отстой в течение одного часа, после чего осуществляется выпуск продуктов плавки. Черновой свинец, содержащий не менее 98 свинца и 0,1 меди, направляется на дальнейшее рафинирование. Шлак, богатый цинком (до 15), и содержащий незначительные количества цветных металлов направляется для дальнейшей переработки на третью ступень - в печь Ванюкова. дносвинцовый штейн, содержащий до 40 меди и 25 свинца, направляется для дальнейшей переработки на вторую ступень - в печь ОВППФ. Вторая ступень. На второй ступени процесс переработки проводят в печи прямоугольного типа, снабженной погружными фурмами(ОВППФ),которые используются для создания окислительновосстановительной атмосферы в печи. После заливки жидкого штейна в печь загружают кварцевый флюс, в количестве 2-5, от веса штейна. Расплав продувают воздухом, обогащенным 4/час. При окислительной продувке медно-свинцового расплава, в первую очередь, будут протекать реакции окисления сульфидов железа и цинка с образованием их оксидов Получаемые оксиды взаимодействуя с компонентами флюса будут формировать шлак и концентрироваться в нем. Также, при окислительной продувке, создаются благоприятные условия для протекания реакции окисления интерметаллидов мышьяка и сурьмы с образованием летучих соединений последних, и дальнейшей их возгонкой в пыли. Добавка флюсов в количестве 2-5 определяется содержанием сульфида железа в штейновом расплаве. Уменьшение количества флюса ниже указанного предела, в окислительных условиях,ведет к переокислению образующегося оксида железа до магнетита, что в свою очередь увеличит растворимость свинца и меди в шлаке. Увеличение количества флюса выше указанного предела приведет к повышению выхода шлака, и как следствие, увеличатся потери меди и свинца со шлаком. Продувка расплава кислородом воздуха в течение 20 минут при расходе его 25 нм 3 /час. обеспечивает достаточную скорость формирования шлаковой фазы без образования магнетита, что способствует выходу бедного по меди и свинцу шлака и более высокому извлечению их в товарные продукты. По истечении необходимого времени производится отстой шлака и штейна, в течение 10 минут, после чего производится выпуск шлака. Полученный шлак, содержащий до 15 цинка, и незначительное количество цветных металлов направляется на дальнейшую переработку на третью ступень - в печь Ванюкова. Оставшийся в печи штейн, состоящий, в основном, из сульфидов меди и свинца, продувается природным газом в течение 30 минут, с расходом его 25 нм 3/час. Оптимальное время продувки расплава природным газом (30 мин.) и его расход (25 нм 3/ч.) определяется содержаниемв расплаве. При уменьшении времени продувки и снижении расхода газа,сульфид свинца недостаточно восстанавливается до металла и остается в сульфидном расплаве. При увеличении времени продувки газом и его расхода, наряду с сульфидом свинца начинается восстановление сульфида меди с образованием металлической меди,которая растворяется в свинце, что приводит к снижению ее содержания в штейне. По истечении необходимого времени продувки производится отстой в течение 5-10 минут. В полученном черновом свинце содержатся незначительные количества меди, мышьяка, сурьмы и серы. Остаточное содержание свинца в штейне находится на уровне 7. Для более полного извлечения меди и свинца в товарные продукты проводится продувка свинцовой 19108 ванны воздухом, обогащенным кислородом в течение 10 минут с расходом его 25 нм 3 /ч. При окислительной продувке свинцовой ванны будут протекать реакции окисления металлов и серы до их оксидов по следующей общей схеме 2 О 22 МеО(5) Образующиеся по реакции (5) летучие оксиды мышьяка, сурьмы и серы будут возгоняться в пыли,что значительно улучшит качество чернового свинца. Оксид свинца, вступая во взаимодействие с оставшимся в штейне сульфидом свинца будет дополнительно образовывать металлический свинец с дальнейшим его переходом в черновой свинец. В результате снижается содержание свинца в штейне и значительно повышается его извлечение в черновой свинец. Оксид меди, взаимодействуя с сульфидом свинца будет образовывать сульфид меди и концентрироваться в штейне, что значительно повысит извлечение меди в штейн. По истечении необходимого времени продувки и 10 минутного отстоя производится выпуск товарного,богатого по меди, штейна и чернового свинца. Содержание меди в штейне находится на уровне 70. Содержание свинца в черновом свинце более 98,при содержании меди 0,08. Третья ступень. Исходные шлаки 1 и 2 ступени в жидком и/или твердом виде,нетребующим специальной подготовки, загружают в однозонную печь Ванюкова. Расплавление твердого исходного материала происходит в слое перемешиваемой дутьем шлаковой эмульсии. Вместе со шлаком в печь подают уголь,используемый в качестве углеродсодержащего восстановителя, с учетом его дополнительного расхода, от рассчитанного по стехиометрии, на величину, составляющую 0,02-0,06 от массы железа в исходном шлаке. Извлечение летучих и тяжелых металлов с получением обедненного шлака осуществляют в одну стадию, включающую создание окислительновосстановительных условий введением углеродсодержащего восстановителя и окислителя,которые используют в количествах, обеспечивающих образование окиси углерода, необходимого по стехиометрии. Кислород, подаваемый дутьем,используют в качестве окислителя. Летучие цветные металлы, цинк и свинец,селективно извлекают в возгоны. В шлаках цветные металлы находятся в основном в виде оксидов и в минимальных количествах в виде сульфидов. При продувке шлакового расплава в энергично перемешиваемой надфурменной зоне печи создается высокая температура и восстановительная атмосфера. При наличии высокой температуры шлаковой ванны(1400-1500 С), в виду высокой летучести оксидов и сульфидов свинца происходит отгонка свинца. Наряду с этим оксиды цинка и свинца взаимодействуют с углеродом и восстанавливаются по реакциям РОСО 2 (4) При высоких температурах ведения процесса металлический свинец и цинк возгоняются и уносятся с отходящими газами. Интенсивное барботирование шлакового расплава увеличивает скорость протекания реакций (1)-(4). Образования железа, пока в расплаве присутствуют свинец и цинк,не происходит, в силу протекания реакции(РО)(5) Кроме того в барботируемой ванне происходит интенсивное окисление серы, связанной с металлами,за счет кислорода, подаваемого с дутьем, по реакциям О 2 О 2 (6) с образованием оксидов металлов. В результате этой реакции происходит глубокое очищение шлака от серы. Восстановление железа из шлака происходит угольными частицами и углеродом, растворенным, в каплях железа. Капли, восстановленного из шлака железа эффективно науглероживаются за счет избыточного количества углерода, подаваемого заранее, и опускаются на подину агрегата через подфурменную, спокойную зону шлака , образуя металлическую ванну , чугун, содержащий 2-5 углерода, с температурой 1350-1500 С. Тяжелые металлы, медь, никель, кобальт, железо,ванадий, золото, серебро, платину, извлекают в коллектирующий агент, в качестве которого используют чугун, полученный на основе железа в процессе восстановления шлака. При этом при глубоком восстановлении железа одновременно происходит восстановление нелетучих, тяжелых металлов из их оксидов по реакциям МеОС(8) Образующиеся по реакциям (7) и (8) нелетучие металлы хорошо растворяются в чугуне и оседают на подине, коллектируясь в чугуне. Расслаивание обедненного шлака и металлической ванны (чугуна, содержащего тяжелые металлы) происходит в спокойном подфурменном слое расплава. Образующийся жидкий чугун непрерывно выпускается из печи через сифон и в жидком виде направляется для использования по назначению. Обедненный по цветным металлам шлак, также непрерывно выпускается через сифон. Необходимую температуру в печи поддерживают за счет подачи кислородсодержащего дутья через боковые фурмы печи в шлаковый расплав. При этом в результате окисления углерода выделяется тепло необходимое для поддержания температуры расплава 1400-1500 С. Остаточное содержание железа в обедненном шлаке составляет 1,5-3 мас Регулирование состава обедненных шлаков,полученных при переработке позволяет использовать их для производства широкой гаммы экологически чистых строительных материалов. Достигнутое минимальное содержание серы в обедненном шлаке составляет 0,02-0,06 . Чугун, содержащий цветные и благородные металлы используется далее в способах прямой 5 19108 переработки сульфидных материалов. При этом цветные металлы в чугуне полностью извлекаются в штейн, а железо и углерод используются в качестве восстановителей сульфидов. Извлечение нелетучих цветных и благородных металлов составляет 99,2. Извлечение свинца и цинка в возгоны составляет 99,9. Пример 1. Переработка сульфидных полиметаллических промпродуктов. Способ осуществляют в двухэлектродной печи емкостью 10 тонн и мощностью 100 кВт. Диаметр электродов - 100 мм. Размеры прямоугольной ванны печиширина - 230 мм., длина - 410 мм., высота - 440 мм. Во всех опытах исходный продукт содержал в среднем, в 10-13 Си 30-35 Р 1715 . В качестве флюса использовался кварц следующего состава, в 94 2 1,4 СаО 0,2 . Продолжительность дутья 15 минут, при расходе природного газа - 25 нм 3/ч. По истечении необходимого времени проводился отстой в течение 30 минут, после чего выпускался черновой свинец,затем штейн. Шлак оставляли в печи и использовали при последующих операциях. Результаты опытов приведены в таблице 1. Таблица 1. Полученный промежуточный медно-свинцовый штейн в жидком виде поступает в печь ОВППФ, для последующей переработки с целью получения,богатого по меди, штейна, и достаточно очищенного от примесей чернового свинца по следующей схеме проведения последовательных операций в печи ОВППФ 19108 В соответствии с обозначением на схеме, образующиеся промежуточные и товарные продукты имеют следующие составы, в 1. Промежуточный штейновой расплав-38,22 30 мин. При продувке расплава воздухом, обогащенным кислородом, более 20 минут содержание меди и свинца в шлаке значительно повысились. 2.Промежуточный штейновый расплав 3.Богатый по меди штейн (товарный продукт) Время продувки природным газом Время продувки свинцовой ванны воздухом, обогащенным кислородом Пример 2. Совместная переработка сульфидных полиметаллических промпродуктов и окисленных материалов. Проверку способа осуществляли в двухэлектродной печи, описанной выше в примере 1. Время продувки природным газом Время продувки свинцовой ванны воздухом, обогащенным кислородом В качестве исходных составляющих шихты использовали окисленные продукты (свинцовые кеки и пыли) и сульфидный полиметаллический промпродукт. Химические составы продуктов показаны в таблице 2. Таблица 2 Составы исходных материалов Наименование Свинцовый кек Свинцовая пыль Сульфидный промпродукт Для образования жидкотекучего оксидного расплава в качестве флюсов использовался кварц,содержащий в 2 - 94,5 СаО - 1,4- 0,2. Также в качестве флюса использовался известняк состава, вСаО -56,3 2-0,4. Соотношение компонентов шихты - окисленных и сульфидных промпродуктов варьировали в пределах - (0,3- 1,1)1. Продолжительность продувки расплава - 45 минут, при избыточном расходе природного газа 7 19108 равном 1.5, от теоретически необходимого, для восстановления сульфатов цветных металлов,находящихся в составе окисленных материалов, до их оксидов. При уменьшении времени продувки снижается содержание свинца в черновом свинце и уменьшается его выход. Увеличение времени продувки ведет к протеканию реакции восстановления сульфида меди с образованием металлической меди, которая растворяется в свинце и переходит в черновой свинец. В результате ухудшается качество чернового свинца и снижается извлечение меди в штейн. После продувки расплав отстаивался в течение одного часа. Этого времени было достаточно для полного разделения фаз по плотности чернового свинца, штейна и шлака. Выпускаемый черновой свинец является товарным продуктом и содержит не менее 98 свинца и 0,1 меди. Промежуточный, богатый свинцом, медный штейн по составу аналогичен медно-свинцовому штейну,полученному в примере 1, и содержит около 43 меди и 25 свинца. Полученный медно-свинцовый штейн в жидком виде поступает в печь ОВППФ и перерабатывается по схеме переработки медносвинцового штейна в печи ОВППФ. После выпуска чернового свинца и штейна,выпускается шлак, богатый цинком, который поступает на дальнейшую переработку на ступень 3- в печь Ванюкова. Результаты опытов представлены в таблице 3. Как видно из таблицы 3 при этом обеспечивается достаточно высокий выход чернового свинца с повышенным содержанием в нем свинца - не менее 98, и низким содержанием меди - до 0,1. Пример 3 (по предлагаемому способу). Извлечение металлов из твердого и жидкого отвального шлака 1 и 2 ступени шахтной плавки свинцового производства в печи Ванюкова при 1400- 1500 С. Выход штейна на 1 000 т исходной шихт Выход чернового свинца на 1000 т исходной шихты Содержание меди в черновом свинце Содержание меди в штейне Извлечение меди в товарный продукт Извлечение свинца в товарный продукт Стоимость переработки 1 т сырья,В приведенных данных не учтен положительный вклад в экономию всего технологического процесса от извлечения благородных, редких и рассеянных элементов,обеспечивающего ресурсосберегающую,экологический чистую безотходную технологию комплексной переработки техногенного сырья цветной металлургии. Средний химический состав исходного шлака, Р - 1,7 С-0,57- 14,2 2- 18-24 А 12 О 3 4,0 СаО -13,423 - 30 2 -21,3 А 0,07 г/т - 19,4 г/т. Производительность по шлаку 18,94 т/час Площадь сечения печи в области фурм - 7,2 м 3 Извлечениеив возгоны составило 99 Извлечениев чугун составило 97 Извлечение меди в чугун составило 99,8 от его исходного содержания в шлаке. Извлечение золота и серебра в чугун составило - 99,9. Расход углеродсодержащего восстановителя составил в данном случае 6,5 т, расход окислителя 9,7 т, получено 5,4 т чугуна и 12,2 т обедненного шлака. Предлагаемый способ по сравнению с ближайшими аналогами обладает следующими преимуществами-Переработка осуществляется независимо от работы основной линии заводского производства с ликвидацией в ней напряженных режимов по измененному сырью.-Достигается комплексность извлечения ценных компонентов (медь, свинец, редкие, благородные металлы)-Возрастают показатели извлечения металлов в конечный товарный продукт-Простота аппаратурного оформления и гибкость по исходным видам сырья.-Предлагаемый способ позволяет самостоятельно перерабатывать как сульфидные полиметаллические штейны, так и окисленные промпродуктысвинцовые кеки, конверторные пыли и другие ТМО совместно со штейном. Для сравнения предлагаемого способа с ближайшим аналогом приводим таблицу, в которой приведен сравнительный экономический анализ на примере действующей технологии корпорации Южполиметалл Таким образом предлагаемый способ переработки полиметаллических продуктов и материалов позволяет расширить его функциональные возможности,повысить эффективность извлечения металлов в конечный товарный продукт и снизить материальные затраты на процесс переработки. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ переработки полиметаллических продуктов и материалов, включающий введение флюса при загрузке, загрузку на первой ступени сульфидных полиметаллических продуктов и материалов в плавильную печь, продувку расплава природным газом, отстаивание с последующим раздельным выпуском продуктов меди в штейн, свинца в черновой свинец, использование оставляемого в печи шлака при повторных операциях, отличающийся тем, что переработку ведут в три ступени, на первой ступени в качестве полиметаллических продуктов и материалов используют сульфидные полиметаллические штейны,и окисленные полиметаллические промышленные продукты и материалы, переработку которых осуществляют с использованием в качестве плавильной печи-электропечи, загрузку шлака и 9 19108 шихты осуществляют последовательно, вначале расплавляют шлак, затем загружают на него предварительно подготовленную шихту, продувают расплав природным газом в течение 15-45 минут с расходом газа 25 нм 3/час, затем производят отстаивание в течение 30-60 минут и выпуск продуктов, медно-свинцовый штейн первой ступени направляют на вторую ступень переработки в окислительно-восстановительную печь с погружными фурмами, включающую заливку жидкого штейна, введение флюса, в качестве которого используют кварцевый флюс в количестве 2-5 от массы штейна, продувку воздухом,обогащенным кислородом, которую осуществляют в течении 20 минут с расходом воздуха 25 нм 3/час,отстаивание шлака и штейна, которое осуществляют в течении 10 минут и выпуск шлака, оставшийся в печи штейн продувают природным газом в течении 30 минут с его расходом 25 нм 3/час, производят отстаивание в течении 5-10 минут, затем проводят дополнительную продувку свинцовой ванны воздухом, обогащенным кислородом в течении 10 минут с его расходом 25 нм 3/час, затем после отстаивания, которое проводят в течении 10 минут,осуществляют выпуск штейна, содержащего медь и свинец, селективно извлекают медь в медный штейн, свинец в черновой свинец, цинк в шлак,редкие, редкоземельные и рассеянные металлы и пыли, на третьей ступени загружают шлаки цветных металлов, полученные на первой и второй ступени в жидком и/или твердом виде в печь Ванюкова,продувают окислителем, подаваемым дутьем, в качестве которого используют кислород, вместе со шлаком подают углеродсодержащий восстановитель, в качестве которого используют уголь в количестве, превышающем рассчитанное по стехиометрии на величину 0,02-0,06 от массы железа в исходном шлаке, и производят выпуск товарных продуктов меди и железа в медистый чугун, цинка, свинца в возгоны и обедненной по цветным металлам части шлака.

МПК / Метки

МПК: C22B 7/04, C22B 13/00, C22B 15/04

Метки: переработки, продуктов, способ, материалов, полиметаллических

Код ссылки

<a href="https://kz.patents.su/10-19108-sposob-pererabotki-polimetallicheskih-produktov-i-materialov.html" rel="bookmark" title="База патентов Казахстана">Способ переработки полиметаллических продуктов и материалов</a>

Предыдущий патент: Устройство послойной укладки цилиндрических изделий малой прочности в тару, имеющую округлую либо иную форму

Следующий патент: Способ очистки почвы от нефти и нефтепродуктов

Случайный патент: Способ восстановления сульфидно-щелочного электролита