Способ резки слитков металла на гранулы и устройство для его осуществления

Формула / Реферат

Изобретение относится к области металлургии и может быть использовано для получения крупных гранул из затвердевающего расплава металла, в частности магния, для использования в качестве шихты. Задача, решаемая изобретением, состоит в повышении выхода процентного содержания товарного продукта. Технический результат от использования изобретения заключается в улучшении процесса измельчения металла за счет оптимизации процесса измельчения, в снижении усилий при деформации от использования эффекта сверхпластичности, в отсутствии затрат на технологическую обработку слитков и потерь металла. Предложен способ резки слитков металла на гранулы, включающий резание слитка, подачу стружки на классификацию, отличающийся тем, что резание осуществляют в инертной среде при температуре слитка 450-500°С в трех взаимно перпендикулярных плоскостях с получением гранул заданного размера. Для осуществления способа используется устройство для резки слитков металла на гранулы, включающее режущий инструмент, отличающееся тем, что режущий инструмент состоит из двух жестких штампов для резания слитка в двух взаимно перпендикулярных направлениях, и третьего дискового штампа для разрезания слитка в плоскости, параллельной плоскости транспортера линии резки, которые кинематически связаны с приводом транспортера линии резки, и шлюзовой камеры, соединенной с литейным конвейером и транспортером линии резки, клинового упора, который расположен над транспортером линии резки и жестко связан с основанием.

Текст

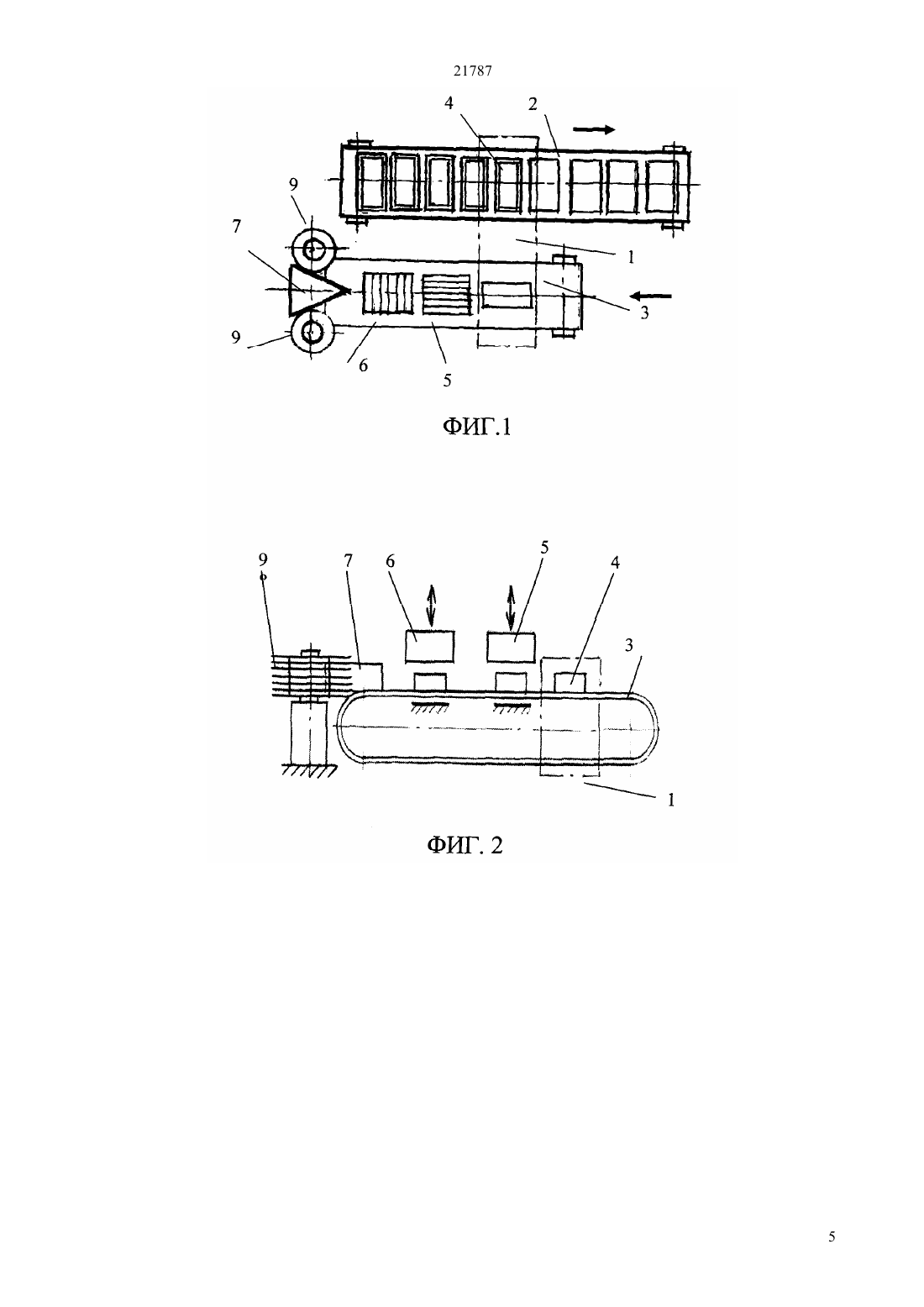

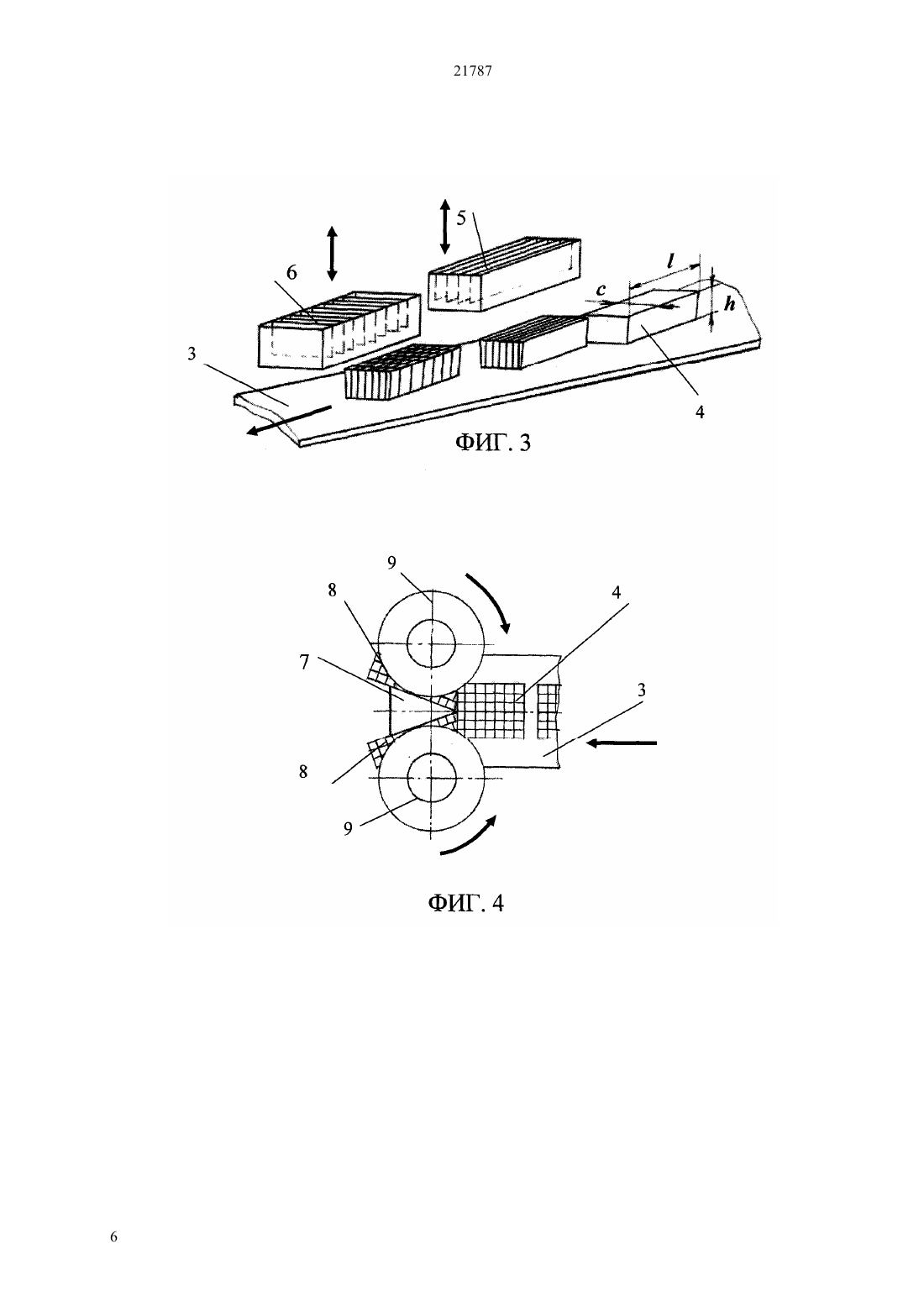

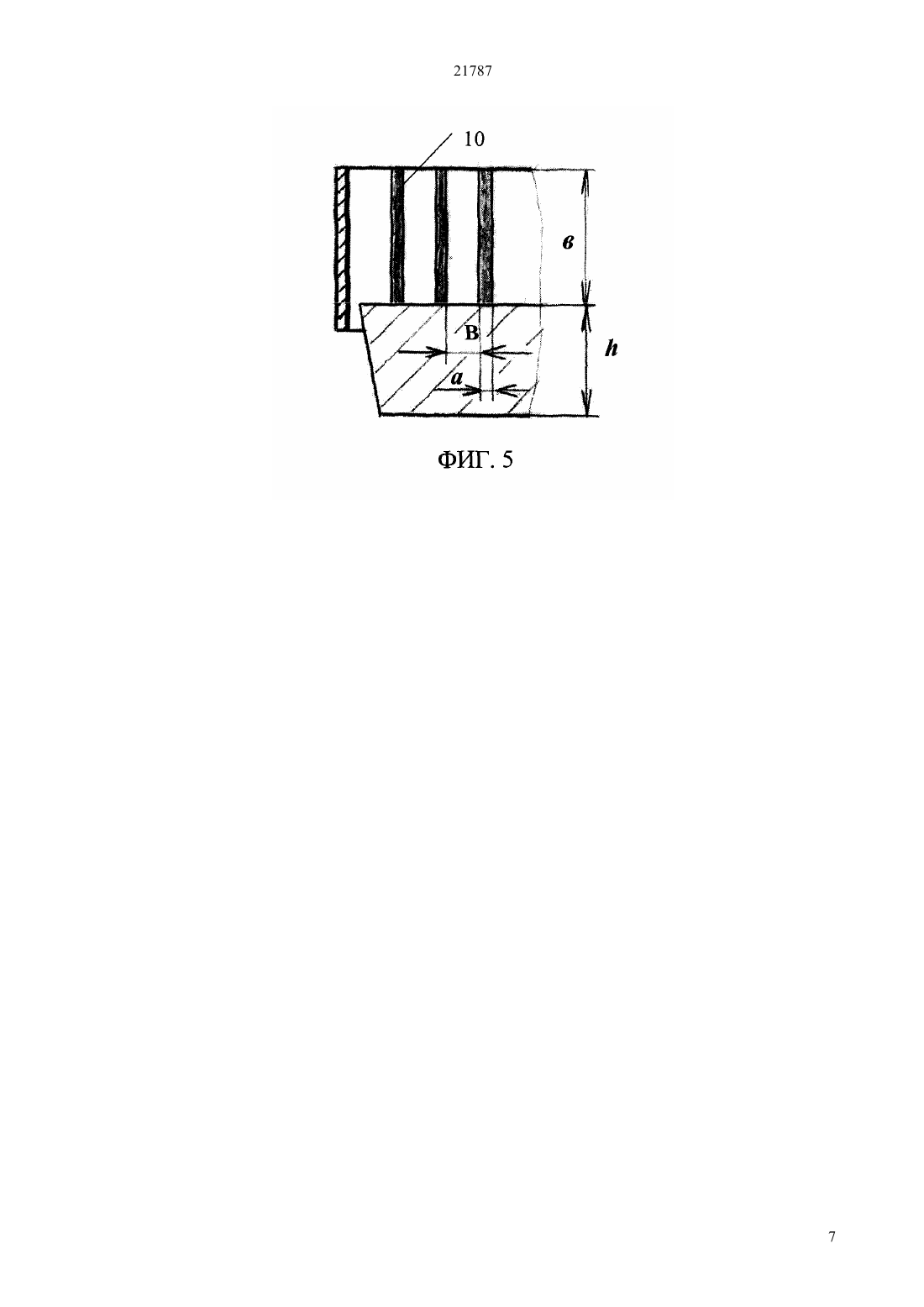

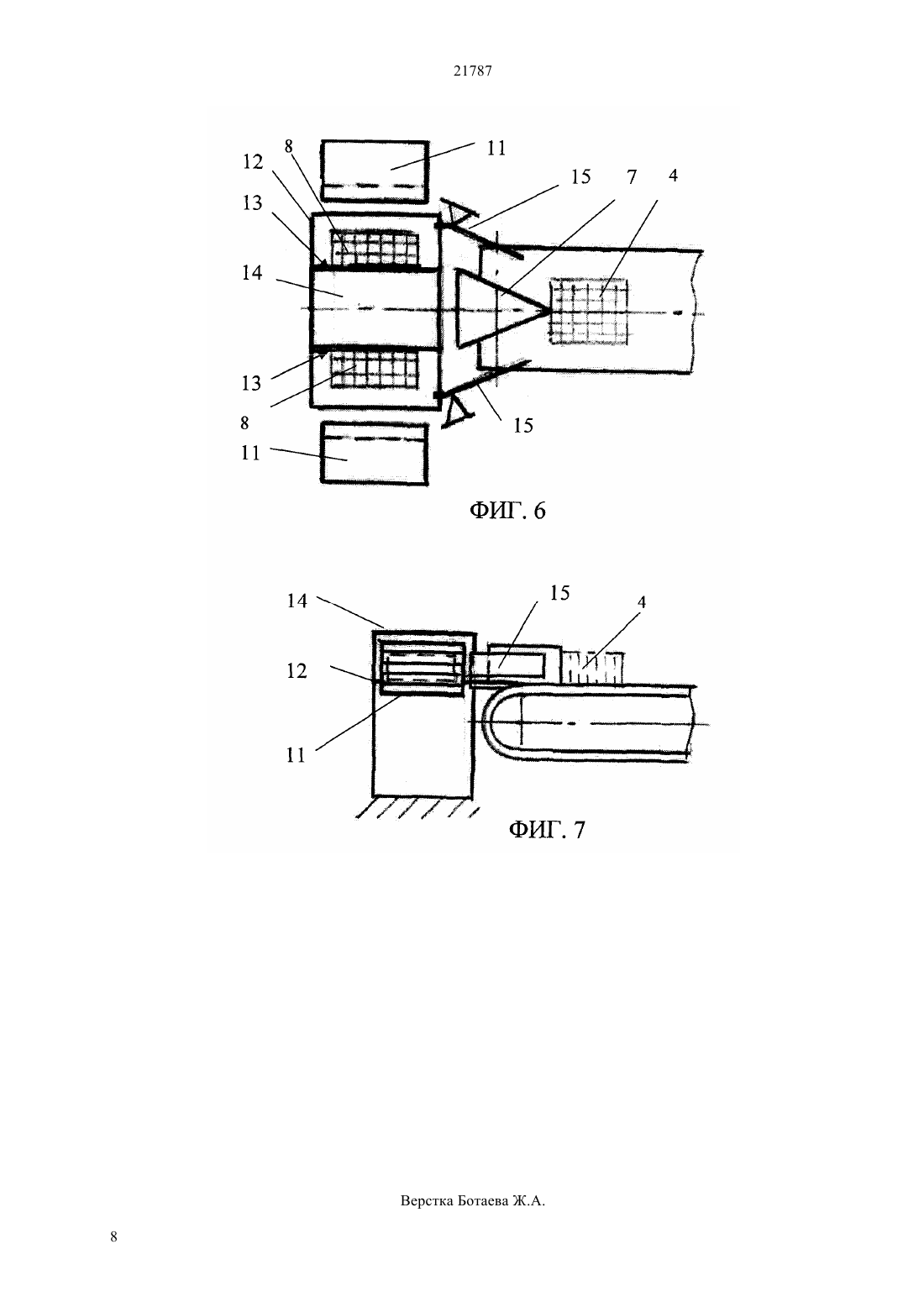

(51) 22 9/06 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ оптимизации процесса измельчения, в снижении усилий при деформации от использования эффекта сверхпластичности, в отсутствии затрат на технологическую обработку слитков и потерь металла. Предложен способ резки слитков металла на гранулы, включающий резание слитка, подачу стружки на классификацию, отличающийся тем, что резание осуществляют в инертной среде при температуре слитка 450-500 С в трех взаимно перпендикулярных плоскостях с получением гранул заданного размера. Для осуществления способа используется устройство для резки слитков металла на гранулы, включающее режущий инструмент,отличающееся тем, что режущий инструмент состоит из двух жестких штампов для резания слитка в двух взаимно перпендикулярных направлениях, и третьего дискового штампа для разрезания слитка в плоскости, параллельной плоскости транспортера линии резки, которые кинематически связаны с приводом транспортера линии резки, и шлюзовой камеры, соединенной с литейным конвейером и транспортером линии резки, клинового упора, который расположен над транспортером линии резки и жестко связан с основанием.(73) РЕСПУБЛИКАНСКОЕ ГОСУДАРСТВЕННОЕ КАЗЕННОЕ ПРЕДПРИЯТИЕ ВОСТОЧНОКАЗАХСТАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Д. СЕРИКБАЕВА МИНИСТЕРСТВА ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ РЕЗКИ СЛИТКОВ МЕТАЛЛА НА ГРАНУЛЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к области металлургии и может быть использовано для получения крупных гранул из затвердевающего расплава металла, в частности магния, для использования в качестве шихты. Задача, решаемая изобретением, состоит в повышении выхода процентного содержания товарного продукта. Технический результат от использования изобретения заключается в улучшении процесса измельчения металла за счет 21787 Настоящее изобретение относится к области металлургии и может быть использовано для получения крупных гранул из затвердевающего расплава металла, в частности магния, для использования в качестве шихты. Известен способ и устройство для получения крупных гранул магния, например, способ получения гранул магния центробежным разбрызгиванием расплава с применением солевого расплава в качестве защиты от воспламенения образующихся капель магния Баранник И.А.,Богданов А.П., Сергеев Ю.А. Получение гранул магния методом разбрызгивания жидкого металла центробежной силой. //Цветные металлы, 1976,4, с. 66-69. Магний в смеси с солевой добавкой, попадая во вращающийся со скоростью 800-1100 об/мин перфорированный стакан,под действием центробежных сил распыляется через рабочие отверстия на боковой поверхности стакана в окружающее пространство. После охлаждения встречными потоками воздуха до затвердевания частицы металла попадают в специальный поддон,при этом товарная фракция 2 мм. В качестве солевой добавки используют отработанный электролит, карналлит, бариевый флюс. Основной недостаток данной технологии заключается в том, что диспергирование происходит под действием случайных факторов (температура расплава, поверхностное натяжение, шероховатость отверстия в перфорированном стакане, овальность отверстия и др.), вследствие чего большое количество образующихся гранул (от 10 до 50) попадает в нетоварные фракции. Кроме того,диспергирование газом приводит к повышенному газосодержанию в металле и развитой пористости. Также известны и описаны в литературе способы гранулирования магния для различных случаев применения Кулинский А.И., Агалаков В.В. Получение крупных сферических гранул магния методом диспергирования жидкого металла в солевом расплаве. //Цветные металлы, 1999,5,с. 76-77- Разработан принципиально новый способ диспергирования расплавленного магния МГДметодом в атмосфере воздуха, который позволяет производить игольчатые моногранулы магния и магниевых сплавов в атмосфере воздуха. Способ основан на эффекте невозгорания капель жидкого магния в сильных магнитных полях. Технология позволяет получать моногранулы,средние характеристики которых можно изменять в пределах диаметр гранулы - 0,3-3.0 мм длина - 1,515 мм насыпная масса -0,3-0,9 г/см 3.- Разработан способ для получения мелких сферических моногранул магния, основанный на вынужденном капиллярном распаде струй магния под действием вносимых в них регулярных колебаний давления, создаваемого в металле МГДметодом. При этом инертная атмосфера создается только на стадии прохождения распада струй и сфероидизации капель. Далее капли попадают в атмосферу воздуха, где они окончательно 2 кристаллизуются и охлаждаются до требуемой температуры. Он позволяет получать гранулы заданной величины диаметр гранулы - 0,3-3,0 мм,сферической формы, насыпная масса продукта 0,91,1 г/см 3.- Разработана и освоена технология получения крупных сферических моногранул магния,основанная на монораспаде жидкометаллических струй магния в солевом расплаве. Для ее реализации в солевой расплав, температура которого ниже температуры кристаллизации магния, вводится металл в виде струй требуемого диаметра,движущихся с заданной скоростью. В металле с помощью МГД-методов создаются колебания внутреннего давления, которые, преобразуясь в колебания поверхности струй, приводят к их распаду на капли равного размера. Капли охлаждаются до температуры окружающей среды и в виде сфероидизировавшихся гранул отделяются от солевого расплава. Технология позволяет производить моногранулы магния и магниевых сплавов заданного размера в интервале 3-30 мм в диаметре. При этом длина волны колебаний , связана со скоростью струии частотой колебаний давления простым соотношением /. Изменяя скорость истечения металла из насадки и частоту колебаний давления,управляют размером капли-гранулы. При получении очень крупных гранул ( 1530 мм) в их поверхностном слое глубиной 500-800 мкм возможно наличие раковин размером от 70 до 500 мкм и пор - от 20 до 50 мкм. Основной недостаток данной технологии - это присутствие солевой добавки, которая отрицательно сказывается на чистоте восстанавливаемого металла, например,бериллия. Наиболее близок к предлагаемому изобретению способ производства магниевого порошка,основанный на резании магниевого слитка с последующей классификацией порошка при комнатной температуре Осипов Б.Р., Китица В.Н.,Гребенкина Л.Г. Вопросы безопасности в производстве магниевого порошка.//Цветные металлы, 1992,5, с. 47-48. Способ осуществляется с использованием фрезерных станков, классификаторов и пневмотранспорта. Недостатком данной технологии является то, что оксидная пленка на поверхности магния не обладает защитными свойствами. Магний имеет высокую активность по отношению к кислороду вследствие этого в атмосфере воздуха он легко взаимодействует с кислородом и при нагревании возгорается еще до температуры своего плавления. В мелкодисперсном виде магний воспламеняется уже при температуре 450 - 500 С. В результате получается низкий выход товарного продукта (гранул). Наиболее близким техническим решением,взятым в качестве прототипа заявляемого устройства, является режущее устройство для гранулирования ракетного топлива (см. пат. РФ 96113108, кл. В 02 С 25/00, 1998 г), содержащее держатель, головку держателя для вращения вокруг оси вращения, причем головка держателя имеет 21787 опорное кольцо множество первых режущих дисков, прикрепленных к опорному кольцу головки держателя. Причем каждый первый режущий диск содержит множество режущих пластин, при этом каждая режущая пластина имеет режущую кромку,по меньшей мере часть каждой режущей пластины проходит в направлении наружу от головки держателя для выполнения резов ракетном топливе множество вторичных резцов, прикрепленных к опорному кольцу головки держателя, причем каждый вторичный резец имеет режущую кромку,проходящую в направлении наружу от головки держателя для выполнения резов в ракетном топливе, которые по существу поперечны резам,сделанным первыми режущими дисками и средство для вращения головки держателя вокруг ее оси вращения. Недостатком данного устройства является высокое фрикционное трение, которое для магния является источником возгорания, а также сложность конструкции. Задача, решаемая заявляемыми изобретениями,состоит в повышении выхода процентного содержания товарного продукта. Технический результат от использования изобретений заключается в улучшении процесса измельчения металла за счет оптимизации процесса измельчения, в снижении усилий при деформации от использования эффекта сверхпластичности, в отсутствии затрат на технологическую обработку слитков и потерь металла. Предлагается способ резки слитков металла на гранулы, включающий резание слитка, подачу стружки на классификацию, отличающийся тем, что резание осуществляют в инертной среде при температуре слитка 450-500 С в трех взаимно перпендикулярных плоскостях с получением гранул заданного размера. На фиг.1 изображена технологическая схема линии резки слитков на гранулы рядом с линией разливки расплава на слитки на фиг. 2 - схема технологической линии резки слитка на фиг. 3 - то же на фиг. 4 - то же на фиг. 5 - схема внедрения жесткого штампа в слиток на фиг. 6 и 7 - то же, что на фиг.2 и 3, с вариантом выполнения третьего жесткого штампа для резания слитка. Способ осуществляют следующим образом. Резку стандартного слитка первичного магния(81 кг) проводят при температуре слитка 450-500 С на гранулы-кубики с размером ребра 15 мм. Для эксперимента штамп выполнен из стали Ст 3,хотя для работы с расплавленным магнием желательно изготовить жесткий штамп из коррозионностойкой и жаростойкой стали 113. Ширина штампа а 1,5 мм. Жесткий штамп собран из отдельных штампов в одном контуре, расстояние между отдельными штампами в контуре составляет 15 мм. Один жесткий штамп дважды вдавливали в слиток с усилием 300 кг и получали прямоугольные бруски размером 155(мммммм). Затем половину слитка, из прямоугольных брусков,осторожно ставили его продольным сечением на опорную поверхность и выполняли третье вдавливание жесткого штампа. Получали гранулыкубики. Эта операция с поворотом слитка заменила вращающийся дисковый штамп. Операции резания проводились за минимальное время, чтобы уменьшить влияние охлаждения слитка, которое приводит к увеличению усилия внедрения штампа. Для осуществления способа используют устройство для резки слитков металла на гранулы,включающее режущий инструмент, отличающееся тем, что режущий инструмент состоит из двух жестких штампов для резания слитка в двух взаимно перпендикулярных направлениях, и третьего штампа для разрезания слитка в плоскости,параллельной плоскости транспортера линии резки,которые кинематически связаны с приводом транспортера линии резки, и шлюзовой камеры,соединенной с литейным конвейером и транспортером линии резки, клинового упора,который расположен над транспортером линии резки и жестко связан с основанием. Устройство работает следующим образом. Кантователем шлюзовой камеры 1 из линейного конвейера 2 на транспортер линии резки 3 подается слиток 4. При этом температура слитка 450-500 С, в шлюзовой камере поддерживается такая инертная атмосфера, как на линии разлива. При этом движения транспортера 3 и конвейера 2 противоположны. На слиток 4,который перемещается транспортером, опускается жесткий штамп 5 и вдавливается в слиток со скоростью , разрезая тем самым его на плоские бруски, и поднимается над слитком. На перемещающийся вместе с транспортером слиток опускается жесткий штамп 6 и вдавливается со скоростьюв слиток, разрезая его в направлении, перпендикулярном первому резу,на прямоугольные бруски, и поднимается над слитком. Разрезанный на прямоугольные бруски слиток,продолжая сохранять форму первоначального слитка, подводится транспортером к клиновому упору 7 резом, проходящим по оси слитка, и разделяется на два рукава 8. Клиновой упор неподвижен, высота его больше высоты слитка, он не принадлежит ленте транспортера, а является частью металлоконструкции линии. Рукава 8 направляются движением транспортера вдоль клинового упора и попадают на вращающиеся дисковые штампы 9, которые вдавливаются своим вращением в рукава 8, и разрезают прямоугольные бруски рукавов на гранулы-кубики,или параллелепипеды. Режущий инструмент представляет собой плоский штамп 10, из которых набраны жесткие штампы 5 и 6, размеры которых в плане превышают размеры слитка. Дисковый штамп представляет набор круговых штампов шириной а, рабочая высота штампа больше половины ширины слитка с,т.е. больше или равна ширине рукава 8. Дисковые штампы 9 могут быть выполнены в виде жестких штампов 11, которые кинематически связаны с приводом транспортера линии резки,3 21787 расположенные за клиновым упором 7 после транспортера 3 с двух сторон опоры 12, связанной жестко с основанием транспортера 3, при этом боковые поверхности 13 центральной части 14 опоры 12 перпендикулярны плоскости движения штампов 9, а ограждения 15 образуют с клиновым упором 7 направляющие для слитков. Жесткие штампы 5, 6 и дисковый штамп 9,размеры которых в плане превышают размеры слитка, набраны из плоских штампов 10 шириной а,высотой , которая больше высоты слитка . Дисковый штамп 9 представляет набор круговых штампов шириной а, рабочая высота штампа больше половины ширины слитка. Расстояние между плоскими штампами и дисками равно размеру грани гранулы В. На фиг. 6 и 7 приводится вариант выполнения третьего реза слитка, где дисковые штампы 9 заменены на жесткие штампы 11. В этом случае клиновой упор 7 разделяет слиток на два рукава 8,которые направляются движением транспортера и ограждением 15 вдоль клинового упора и попадают на опору 12, жесткие штампы 11 вдавливаются в рукава 8 со скоростью , при этом боковые поверхности 13 центральной части 14 служат опорой для рукавов 8, разрезают прямоугольные бруски на гранулы, и выполняют обратное движение. Разрезанные гранулы сбрасываются на выгрузку подачей следующих рукавов 8. На фиг. 5 показана схема резания. Разрезание слитка представляет задачу о вдавливании штампа в полубесконечную пластическую среду, решаемую методом линии скольжения Колмогоров В. Л. Механика обработки металлов давлением.- М. Металлургия, 1986. (139-164 с.) -с. 688. Способ и устройство могут быть использованы для резания на гранулы стандартных слитков. Для этого вместо литейного конвейера 2 используют печь нагрева слитков до 500 С, затем кантователем шлюзовой камеры 1 из нагревающей печи подается слиток на транспортер линии резки. Дальнейшие действия как при литейном транспортере. Полученные первые результаты показывают, что экономически выгодно получать гранулы заданных размеров на линии разливки расплава отсутствуют затраты на технологическую обработку стандартных слитков с целью использования их в качестве восстановителя,порошков,гранул,шихты. Соответственно, отсутствуют потери металла при этой технологической обработке резко снижаются усилия при деформации слитка от использования эффекта сверхпластичности металла при температуре 450-500 С. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ резки слитков металла на гранулы,включающий резание слитка, подачу стружки на классификацию, отличающийся тем, что резание осуществляют в инертной среде при температуре слитка 450-500 С в трех взаимно перпендикулярных плоскостях с получением гранул заданного размера. 2. Устройство для резки слитков металла на гранулы, включающее режущий инструмент с держателем, отличающийся тем, что режущий инструмент состоит из двух жестких штампов для резания слитка в двух взаимно перпендикулярных направлениях, и третьего дискового штампа для разрезания слитка в плоскости, параллельной плоскости транспортера линии резки, которые кинематический связаны с приводом транспортера линии резки, и шлюзовой камеры, соединенной с литейным конвейером и транспортером линии резки, клинового упора, который расположен над транспортером линии резки и жестко связан с основанием.

МПК / Метки

МПК: B22F 9/06

Метки: осуществления, способ, резки, металла, устройство, гранулы, слитков

Код ссылки

<a href="https://kz.patents.su/9-ip21787-sposob-rezki-slitkov-metalla-na-granuly-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ резки слитков металла на гранулы и устройство для его осуществления</a>

Предыдущий патент: Способ сбора сливных нефтяных отходов (СНО)

Следующий патент: Ленточный конвейер

Случайный патент: Устройство управления реабилитацией функций мышц человека