Способ получения феррохрома

Номер патента: 3889

Опубликовано: 16.09.1996

Авторы: Херманн Дер, Клаус Ульрих, Томас Хостер, Дитер Нойшуц, Дитрих Радке, Вильхельм Янсен

Формула / Реферат

1. СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА с содержанием углерода 0,02 -10% из железосодержащей хромовой руды путем нагрева смеси, состоящей из хромовой руды, твердого топлива, содержащего углерод, и шлакообразующих добавок, во вращающейся печи и последующей плавки феррохрома из продукта реакции, который выгружают перед плавкой из вращающейся печи и охлаждают, отличающийся тем, что, с целью экономии расхода энергии, смесь из хромовой руды, угля и шлакообразующих добавок, в которой соотношение руды и угля составляет от 1:0,4 до 1:2, а количество шлакообразующих добавок СаО и/или MgO, АI2 O3 и/пли SiO2 таково, что соотношение в шлаке (СаО + MgO) : (АI2О3 + SiO2) составляет от 1:1,4 до 1:10, а соотношение AI2O3 : SiO2 - от 1:0,5 до 1:5, нагревают во вращающейся печи 20-240 мин в атмосфере, содержащей СО, до 1480-1500°С, продукт реакции, выгруженный из вращающейся печи, измельчают до получения частиц размером менее 25 мм, измельченный продукт реакции отделяют путем разделения от плотности и/или магнитной сепарации на углесодержащую фракцию, направляемую обратно во вращающуюся печь, по меньшей металлсодержащую, богатую шлаком фракцию и легирующую фракцию, транспортируемую в плавильную печь, и плавление легирующей фракции проводят в плавильной печи при 1600-1700° С.

2. Способ по и. 1, отличающийся тем, что смесь из хромовой руды, угля и шлакообразующнх добавок до проведения первой стадии процесса во вращающейся печи нагревают в атмосфере, содержащей СО, 30-90 мин до 1100-1250°С и затем 30-90 мин до 1400-148O°C.

3. Способ по пп.1 и 2, отличающийся тем, что смесь из хромовой руды, угля и шлакообразующих добавок нагревают во вращающейся печи 20-120 мин до 1510-1560°С, причем в шлаке устанавливается соотношение (СаО + MgO) : (АI2O3 + SiO2) от 1:3 до 1:5,5 и соотношение AI2O3: SiO2 достигает от 1:0,3 до 1:2,5.

4. Способ по пп.1-3, отличающийся тем, что в смеси, состоящей из хромовой руды, угля и шлакообразующих добавок , хромовая руда и шлакообразуюшие добавки имеют размер частиц менее 5 мм, а уголь -менее 15 мм.

5. Способ по пп.1-4, отличающийся тем, что SiO2 добавляют в смесь из xромовой руды, угли и шлакообразующих добавок во вращающуюся печь при температуре более 1200°С.

Текст

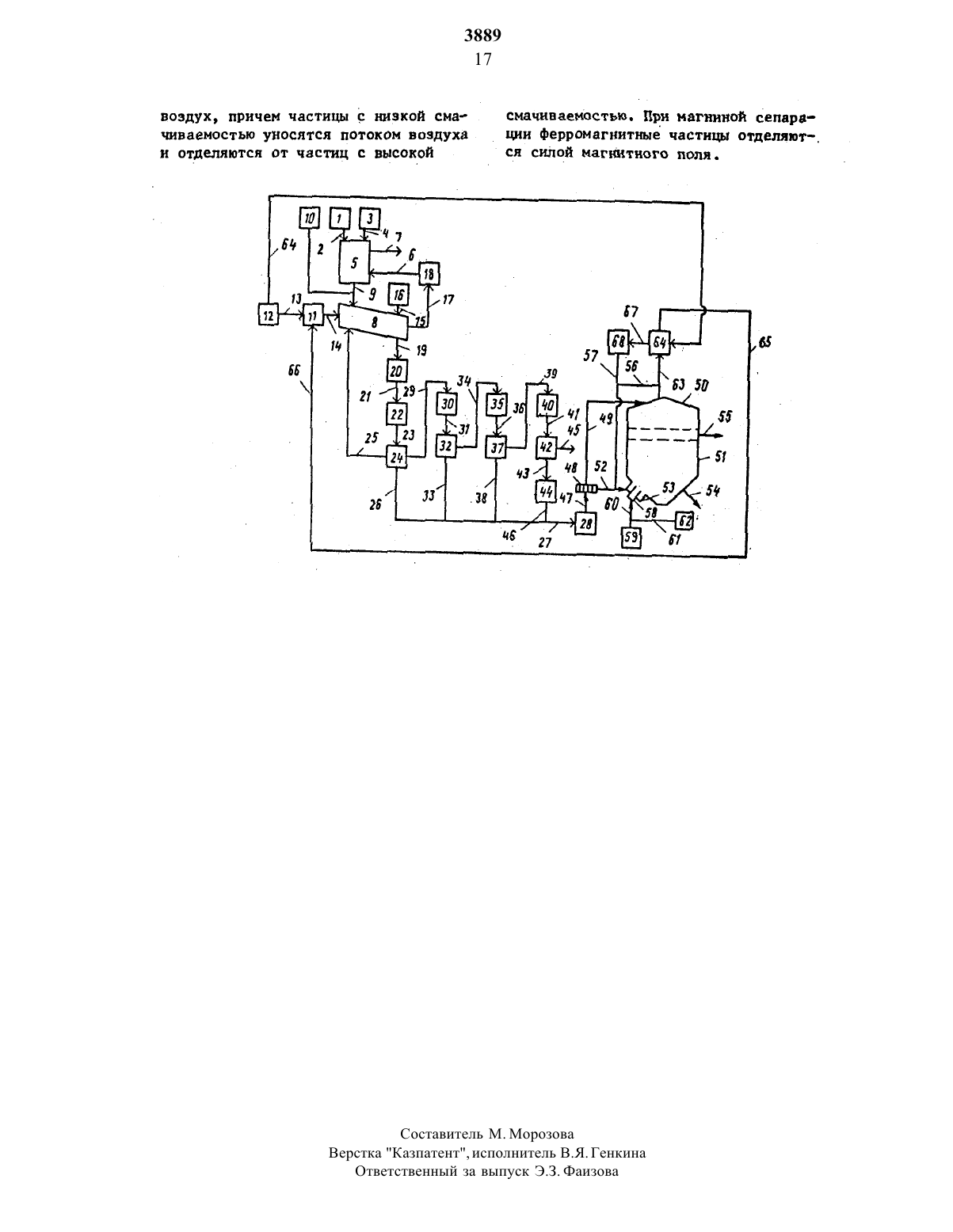

6. Способ по пп.1-5, о т л и ч а ю щ и й с я тем, что продукт реакции, выгружепный из вращающейся печи, охлаждают со скоростью менее чем 700 С в 1 ч, до температуры нише точки Кюри феррохрома.Ч 7. Способ по пп.16 о т л и ч а ю щи й. с я тем, что каждую металлсодержащую богатую металлом дракцию измельчают до получения раз мера частиц менее 5 мм, а также отделяют путем разделения по плотности и/нли Магнитной сепарации на обедненную металлом шлаковую и направляемую в плавильную лечь легирующую фракцию. .8. Способ по пи. 1-7, 0 т л н ч а ю щ и й с я тем, что каждую обецпеппую металлом щпаковую ракцию ГЗНСБПЧЭ 01 ДО 1 ХО.1 УПЗАЦЖЧ ВПЦН-РЗ Ч 1 С тиц менее 0,5 мм, а также отделяют путем разделения по плотности и/или магнитной сепарации на плановую и транспортируемую н ллаъильпую печь иегиршщщлоффзкпню.9. Способ по лп 13, о т л и ч адпхцукй с Я тем, что шлаколую чрцкьшпчлзнслъчлют до получеикй раз мстя частиц менее 0,2.ъпг отделяютутем Чшотацпи п свободную от метал па пшакслую фракцию и транспортируемшо п 1 шашпшншоишплш 1 шшшшю иЬракидю причем легируюшую фракцию высушивают перед процессом плавления. 10. Способ по ип.1 м 9, о т л и ч а ю Щ и Й с я тем, что часть легпрукщей фракшпх с диаметром частиц менее 1 мм вдувают п расплав,находящийся в плавильной печи. 11. Способ по пи.10 о т л и ч а ю щ п йс я тем, что часть легирующей фракции с диаметром часметром частиц менее 1 мм суспепшруют в газе-носителе и вдувают в расплав через сопло, расположенное в плавпль пой печи с нижней стороны поверх иости металлической ванны, одновременно через сопло, иримыкающее к этому соилу, в расплав подают кислород.12. Способ по ип.111, о т л и ч а ю щ и й с я тем что через писшпюю трубу сопла с рубашкой, расположенного в плавильной лечис ниженей стороны поверхности металлической ванны, вдувают суспензи из легирующей фракции, угля н газаносителя, а через внутреннюю трубу соп ла с рубашкой в расплав вдувают кис13. Способ по пп.12, о т л п ч абю Щ и й с я тем, что на 1 кг легирующей фракции, введенной в плавпльпую печь, в расплав вдувают 0,41,0 кг угля и стехиометрнческое количество кислорода для угольной массы с нижней стороны поверхности металлической ванны. Св качестве газаносителя по меньшеймере часть отходящего газа плавильной печи. . 15. Способ по ип.4, 0 т л и ч а югш и й с л тем, что тепло отходящего газа плавильной печи служи 1 шя иолукоксовапия угля, который затем вдупают в расплав с нижней стороны поверхности металлической ванны. 16. Способ по пп.115 о т л и ч а ю щ и й с Я тем, что отходящийный в качестве газаеносителя, н коксовьй газ, полученный при полукоксо валил угля, слшгают вобврннцагощейся 11 э 11 л. Ъ 7. Способ по пл.16, о т л ич а ю щ и й е я тем, что отходяшщй газ вращающейся печи дожигают и теплосопегжаипе дожжениого отходящего газа используют по меньшей мере частично для предварительного нагрева-хромовой руды и шлакообразуюшшх до бавок. . 18. Способ по лп.1-17, о тл и ч а ю щ и й с я тем, что расплав периодически окисляют и обессери лают путем вдувания кислорода и подачи Сао и/или СаС 1. 19. Способ по ип.18, о т л и ч а ю щ и й с и тем, что расплавленный шлак, образовавшийся в плавильной печи, охлаждают, измельчают с металлсодержащпми богатыми шлаком фракциями. Приоритет по пунктам 31.12.83 по п.1, пи 3-19 30.0884 по п.2.Нзобретеине относится к черной металлургии, в частности к способу получения феррохрома с содержанием углерода 0,0210 из железосодержащей хромовой руды путем нагрева-смеси, состоящей из хромовой руды, твердого углеродсодержащего топлива и шлакообразующих добавок, во вращающейся печи и последующего плавления феррохрома из продукта реакции, который выгружают из вращающейся печи перед плавлением и охлаждают.Цель изобретения экономия расхода энергимза счет проведения процесса восстановления и плавления при низких температурах с использованием углерода в качестве восстановителя и поставщика теплоты плавления. В частности, необходимо достигнуть,чтобы процесс плавления мог протекать при температуре ниже 1750 С и чтобы отделение преобладающей части ишльной породы перед плавкой руды,восстановленной углеродом, было возможно без плавления жильной породы.вводить без дорогостоящей предвари тельной обработки и без повторного окисления восстановленной руды. Задача, положенная В основу изобтретения, решается тем, что смесь состоящую из хромовой РУДЫ, угля.и шлакообразующих добавок, в которойн/или 5102 введены в таком количестве, что их соотношение в шлаке составляет (СаО М 30) (А 1 д 0 д 5195) от 114 до 0 и что соотношение А 1 д 03 101 достигает от 120,5 до 15, нагревают во вращающейся печи 20-240 мин в атмосфере, содержащейС 0, до 1480-580 С, что продукт реакдин, выгруженный из вращающейся печи, измельчают ДО ПОЛУЧЕНИЯ ДНЗМСТПЗ час тиц менее 25 мм, что измельченгшт продуктреакцип путем разделения по плотности и/или магнитной сепарации классифицируют на углесодержащую фракцию, направляемую обратно во вращающуюся печь, по меньшей мере, металлсодержащую, богатую шлаком фракцию и легирующую фракцию, транспортируемую в плавнльную печь, и что плавление легпрукшшй фракции происходитВ плавильной печи при 1600-170 ОС.Согласно изобретению во вращающейся печи, которая может быть вьь полиена в виде вращающейся трубчатой печи или вращающейся барабанной печи,степень восстановленя хрома и железа достигает 90-982. Это приводит к тому, что смесь иэ.хромовой руды, угля и шлакообразующих добавок в про цессевосстановления переходит в тестообраэное состояние, причем происходт агломерация отдельных частиц и образование маленьких металлических капель. Однако в процессе вальцевания во вращающейся печи сохраняется зернистая структура введенной смеси. Заметного повторного окисления металлическнх частиц не происходит, так как металлические капельки,включенные в восстановительньй материал, иеют сравнительно малую по- . верхность вотличие от известных способов восстановления, где сохраняется первоначальная структура руды. Кроме того. продукт реакщиа, оставшийся во вращающейся печи, содержит незначи Цтелъиую часть окиси хрома, так чтоне требуется исследующего восстановления ее н.рэснпаве. Кроме того, при восстановлении не образуются карбиды хрома, а получается сплав феррохрома. Поэтому тшавпение выгруженного из вращающейся печи материала производится при нзких температурах. Плавпение выгруженного из вращающейся печи продукта реакции происходит после охлаждения н отделения угольных остатков, а также большей частижильиой породы в соотпегствуюшей плавильпой печи. Благодаря тому, что в смеси, состоящей из руды, угля и шлакообразукшшк добавок, установлено соотношение руды н угля от 10,4 до 2 то во вращающейся печи достигается оптимальньй процесс восстановления, а в плавильной печи - оптимальньй процесс плавления. Сырьевая смесь во вращающейся печи быстро переходит в тестообразное состояние, если в шлаке установлено соотношение (СаО л 3 о) (Анод 5102) и Мдод 510. в соответствии с изобретением.Благодаря размсльчепию выгруженного из вращающейся печи продукта реактши и соответствии с изобретением до частиц диаметром менее 25 мм достигается отделение большей части жильной породы п вепрореагиронавшегося угли, содержащегося в выгружа 7ЕМОМ материале. Разделение ЛЗМЕЛЪ ЧЗПНОГО продукта реакции на НеСКОЛЪобогатить предварительно восстановленней сплав феррохрома перед плавлением. При определении введения количества шлакообраэующнх добавокв процессе восстановления необходимо учитывать содержание Са 0, М 3 О, А 1 дОдСмесь состоящую из хромовой руды,угля п шлакообразушштк добавок, до проведения стадии процесса нагревают во вращающейся печи в атмосфере содержащей СО, в течение 30-90 млн до Н 0 о 125 ос а затем В ШЧЕЧИЗ 30-90 мин до 500-148006. Так как восстановление окиси хрома начинаетСн ь лзантепьннх попнчестнах при температуре въше 2 С 0 ОП то на перисй ступени предварительного восстано 5 лсннннрн ОЭ-230 С выборочно п 2 значительной степени восстанавливают окислы железе, содержащиеся в хреновой руде. Возникшее при этом о образует мьияеньхие жпддкне чгльпп поглощает углерод н кремнью, образовавшийся в результате носгтаноеленип части 101, содержашпшяэсмшш Мкпшашш 1 мшш ан, проведенные с помощью мипроаоцда,металлическая шза, образованная из период ступени предварительного носстанонлелня, содержит аелезо (как3 результате нтпрой сттпеъп предваригельного нпсстаноглзтнн, проведенном при 1 ЛОО-1480 С достигают уне качения размера металлических капель,одазэганпыт на легион ступени пре ыарительноговосстановления, п ло глицинии ннн.лрн 1600-4 д 0 С хрома,образованного э процессе носстачпзпения. Дне ступени нредлпрнтельногоВОССТЗ НО РЛЕЪПАЧ СПОСОбС ТЦУЮТ НС КЛЮЧЕнит образования нысокотемлературныщ карбидов крона и обуславливают палнчне феррохрома н продукте восстаНОВЛНЛЯ пращаюпенсл псчн в пндс крупных частиц, вследствие чего упрощаетсн следующая за этнн технологическая операция но подготовке продУКТа.восстанонленнн.Предлагаемшй способ наиболее э 4 чюктивеп если смесь, состоящую на хромовой руды угля и шлакообрааующнк добавок, нагревают по нращаю щенся печи В течение 20-120 мин при1510-1560 С причем в шлаке устанавливается соотношение (Са 0 М 30) (А 1205 5102) от 13 до 55, а соотношение А 1 дО 3 102 достигает от 108 до 12,5. Предусмотрено, что в смеси, состоящей на хромовой руды, угля н шлакообраэующих добавок, хромоваядиаметр частиц ние 5 мм, а уголь ниже 15 мм. При таком составлении сьюьевой смеси нет нербходнмости гранулнровать пли окомковывать сырьевые материалы перед введением их во вращающуюся печь, так как при этих параметрах частиц процесс восстанов лении во вращающейся печи происходитбез помех, причем допускается загру жать вращеюкцухосн 118111 гранулирован ной хшн окомковапной сырьевой смесью.Кроме того, 5101 добавляют к смеси, состоящей из хромовой руды, угля,шлакообраоующпх добавок, во вращаюишжяпыьшшьвтшхщшщщхюща смесь достигнет температуры более 120000. Благодаря этому л значительной степени устраняется образование пнэкоплавлцшхсн шлаковых компонентов на Ее 0 н 5102, в частности фаялнта.Выгруженньйнз вращающейся печи. продукт реакшлг охлаждают со скоростью менее 7 ООсС/ч до температуры пике точки Кюри феррохрома, при этом выгруженшлй матерналпрннншает фер-5 ромагннтные свойства п в свяаи этим может подвергаться магнитнойНзобрстеннем предусмотрено также,что кзэдую металлсодержащую богатую пшакон фракцию разыельчают дополученнн частиц менее 5 мм, а затем Чнутом разделения по плотности и/или магнитной сепарации отделяют обед ненную металлом шлаковую н легирую щую фракции, при этом последнщо транс портируют в плавнльную печь. Эта подготовительная ступень повышает выход полученного феррохрома. Далеекаждую обеднепную металлом шлаковуюфракцию размельчают до получения частнц менее 0,5 мм, а затем путем разделения по плотности и/или магнитной сепарации отделяют шлзковую фракцию,а легнруюпшю транспортируют в плавнльную печь. С помощью этой подготовительной ступени достигается дальхютшсгющшщшевыжщаншшчшшшо феррохрома. Наконец, целесообразно, 3889до получения частиц менее 0,2 мм и путем Цшотацин отделяют свободную от металла шлаковую фракцию, а легирующую фракцнютранспортируют в плавильную печь, при этом легирующую фракцию перед плавлением сушат. Благодаря флотационной подготовке могутбыть извлечен последние металлические остатки из шлаковой фракции.Предусмотрено часть легирующей фракции с диаметром частиц ниже 1 мм вдувать в расплав, находящийся в плавильной печи, причем с верхней либо с нижней стороны поверхности металлической ваины. Путем вдувания частилегирующей фракции в расплав достигают равномерного процесса плавления. Легирующую фракцию с диаметром частицболее 1 мм загружают в плавильную печь сверху.Предпочтительно часть легирующей фракции и угля с диаметром частиц менее 1 мм суспендировать в га 3 е носителе н с помощью сопла, расположенного в плавильной печи с нижней стороны поверхности металлической ванны, вдувают в расплав. В этодке время через сопло, присоединенное к зтому соилу в расплав поступает кислород. Путем совместного вдувания этих веществ достигают- равномерного процесса плавления при оптимальном перемешивали расплава и шлака. Через внешнюю трубу сопла с рубашкой,расположенного с нижней стороны поверхности металлической ванны в плавильной печи, вдувают суспензию из легирующей фракции, угля, газаноснтеля, а через внутреннюю трубу сопла с рубашкой в расплав вдувают кислород. Сопло с рубашкой целесообразно применять для введения в плавильную печь отдельных веществ.Предусмотрено на каждый килограмм легирующей фракции, ввсденнной в пла.вильную печь, в расплав вдувать 0,41,0 кг угля и стехиометрическое количество кислорода для угольной массы (для получения СО) с ниней стороны поверхности металлической ванны. при таком соотношении в плавильной печи создается достаточно большое количество теплоты плавлевшя,причем в расплаве не происходит пакопления содержания углерода. Экономичность предлагаемого способа повышается благодаря тому, что но мень 10шей мере часть отходящего из плавильной печи газа используют в качестве газа-носителя для части легирующей фракции, а также для мелкозернистого угля, которые вдувают в расплав. Однако в качестве газа-носителя могутбыть использованы также другие инертные газы, в частности азот.Тепло отходящего из плавильной печи газа служит для попукоксования угля, которьй вдувают в расплав с шхжней стороны поверхности металлической ваниы. При этом удаляются летучие компоненты, в результате чего образуется полукокс. Полукокс по сравнению с углем имеет более высокое содержание используемого тепла,что благоприятно сказывается на протекании процесса плавления. Для энергобаланса описанного способа особенно выгодно, когда отходящий из плавильной печи газ, не использованный в качестве газаносителя, и гаэ образованиьй приполукоксовани угля,сжигают во вращающейся печи, а такг же, когда отходящий из вращающейся печи газ дожигают и тепло используют по меньшей мере частично для предварительного нагрева руды и шлакообразуюших добавок, причем время на восстановление не включает времени предварительного нагрева сырьевых материалов. ЧЗатем расплав периодически обессернвают добавлением Са 0 и/или СаС 1 а также окисляют путем вдувания кислорода. Окисление и удаление серы может происходить либо непосредственно в плавильной печи, либо в дополнительно подключенном втором плавильном агрегате. СаО и Саса можно суспендировать в потоке азота, который вдувают в расплав через внутреннюю трубу сопла с рубашкой. Путем окисления и удаления серы можно снизить содержание углерода до 0,022, а содержание серы - до 0,012. Во время окисления температура расплава повышается выше 7 О 0 С. Наконец, расплавленньй шлак, образовавшийся в плавильной печи, охлаждают, измельчают и смешвают с металлсолержащими богатыми шлаком фракциями. Благодаря этому взначительной степени достигается регенерация металлических частей, имеющихся в раснлавленном шлака.

МПК / Метки

МПК: C22C 33/00

Метки: феррохрома, получения, способ

Код ссылки

<a href="https://kz.patents.su/9-3889-sposob-polucheniya-ferrohroma.html" rel="bookmark" title="База патентов Казахстана">Способ получения феррохрома</a>

Предыдущий патент: Электродуговая плавильная печь.

Следующий патент: Устройство для компенсации магнитного поля в серии алюминиевых электролизеров

Случайный патент: Устройство для формования заготовок пищевых продуктов методом экструзии