Буровая штанга и способ её изготовления

Формула / Реферат

Настоящее изобретение относится к буровой штанге для ударного бурения породы и способу ее изготовления.

Буровая штанга (10) имеет первый компонент (11) штанги, включающий свободный конец (11А), противоположный конец (11В), внутренний канал (14), и компонент с наружной резьбой (15), расположенный вблизи свободного конца и полностью или частично закаленный посредством термической обработки, дополнительный компонент (13) штанги, включающий свободный конец (13А), противоположный конец (13В), внутренний канал (17) и компонент (18) с внутренней резьбой, расположенный вблизи свободного конца (13А) второго компонента штанги и полностью или частично закаленный посредством термической обработки. Противоположные концы (11В, 13В) компонентов штанги сварены друг с другом или с промежуточным полым компонентом штанги (12) для образования области сварки (19, 20) вблизи каждого противоположного конца. Области сварки не требуют термической обработки после сваривания.

Текст

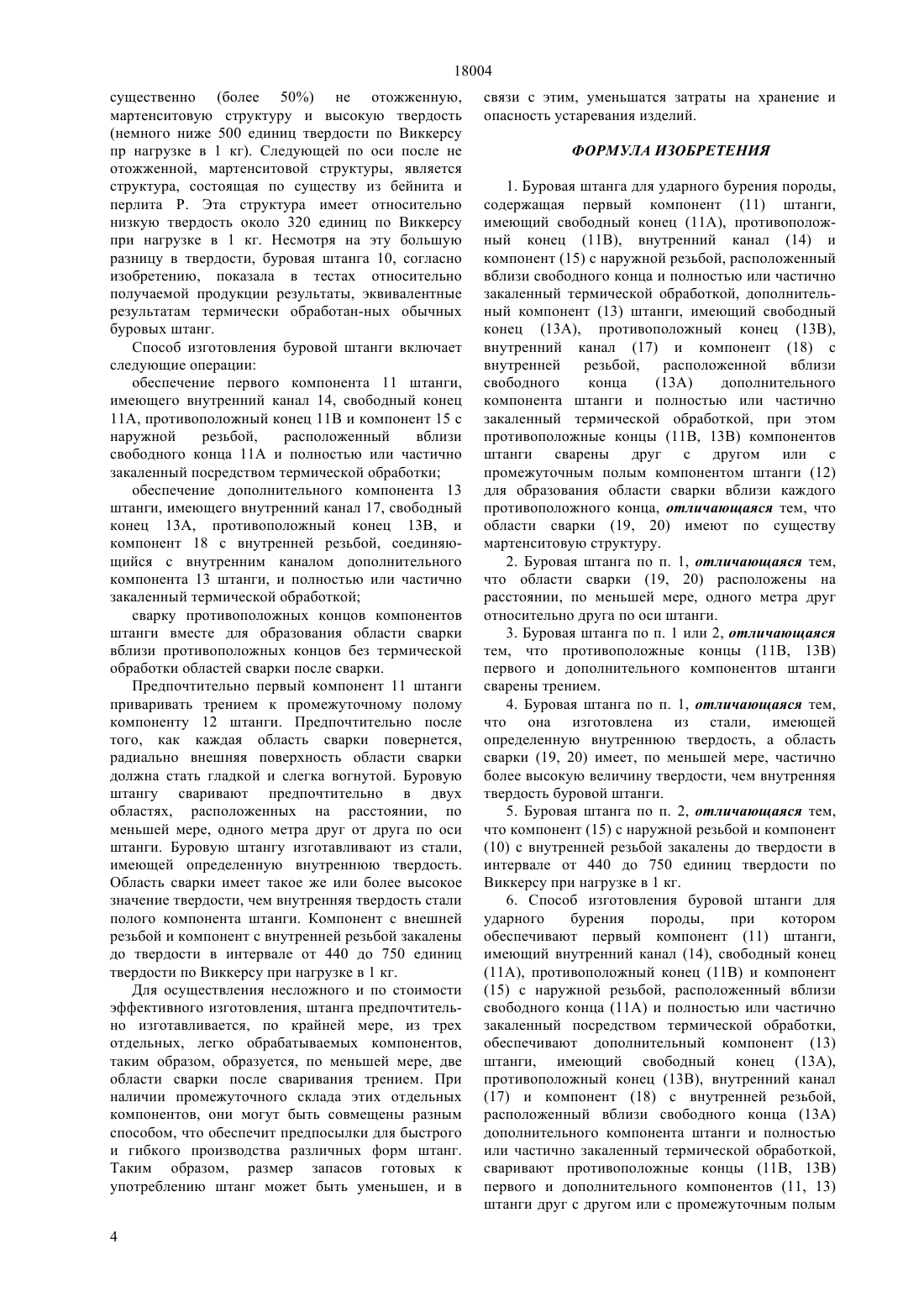

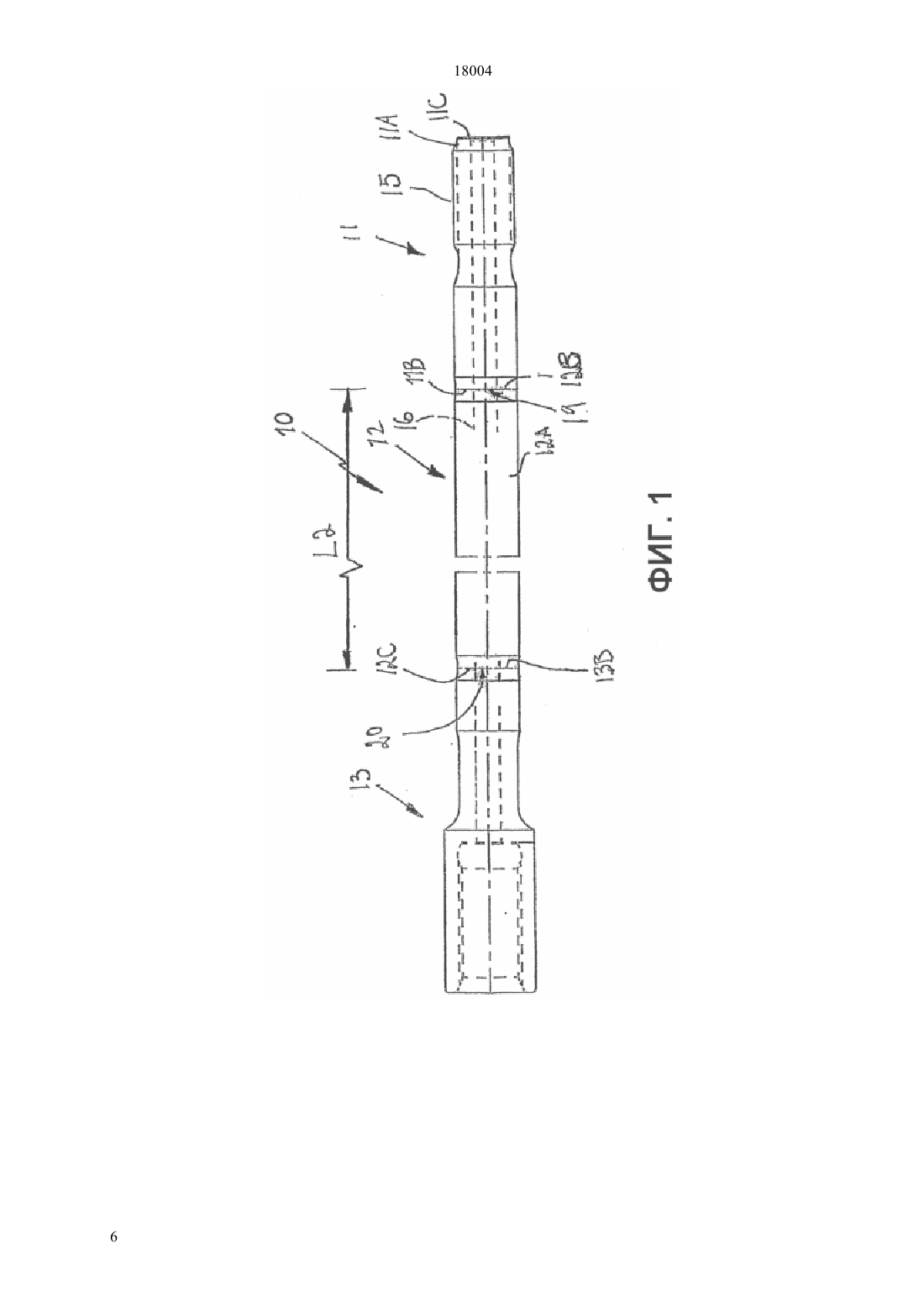

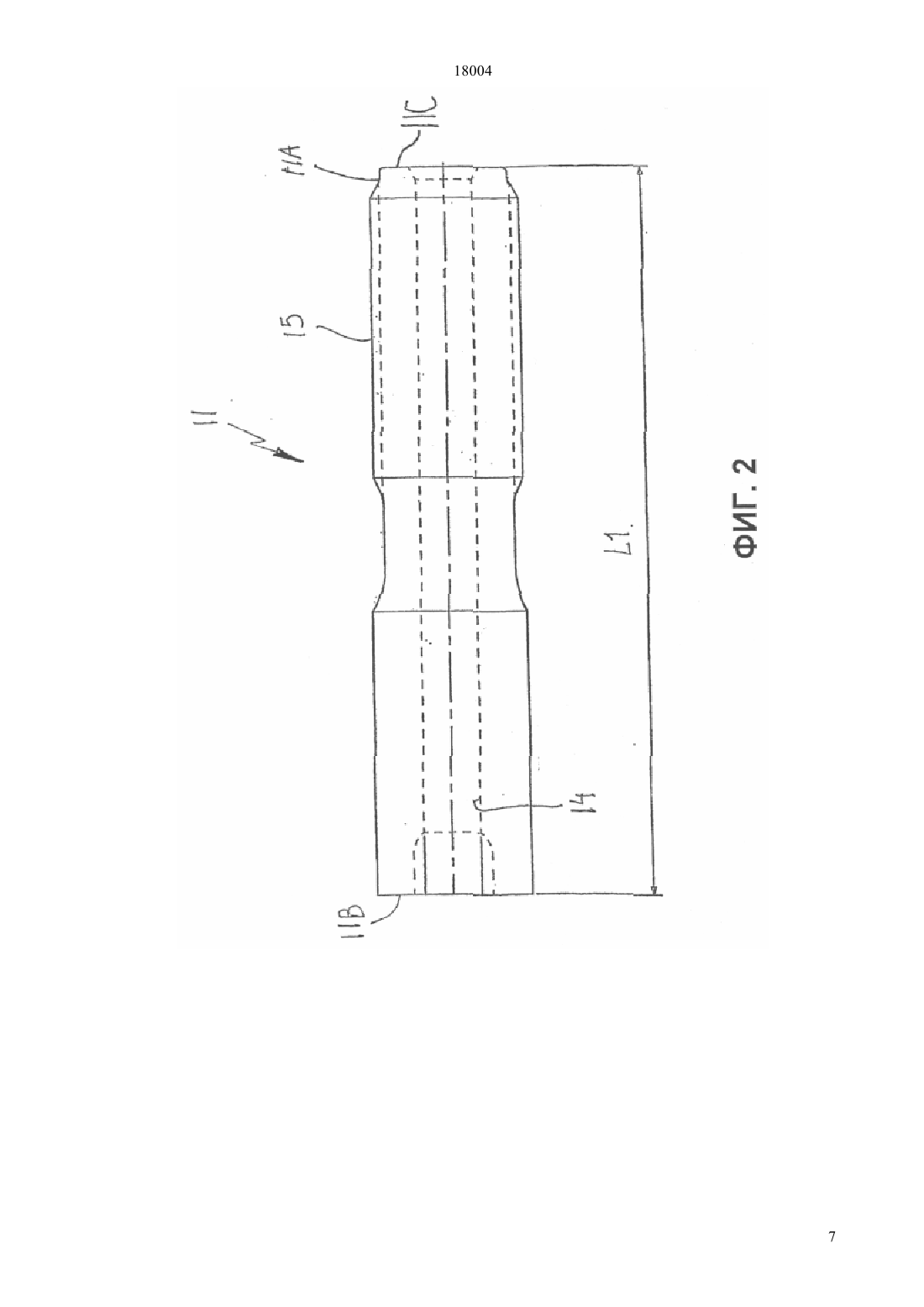

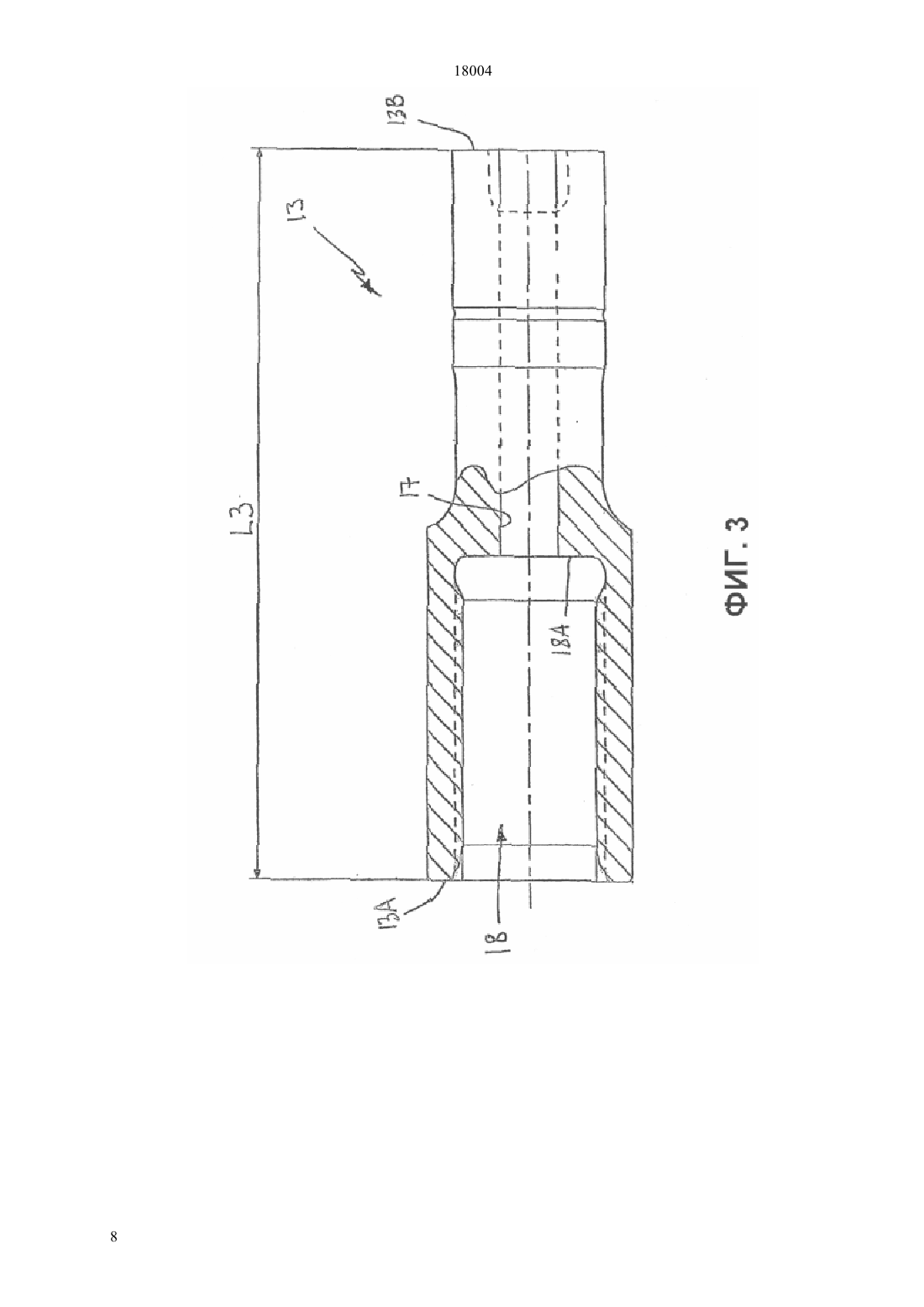

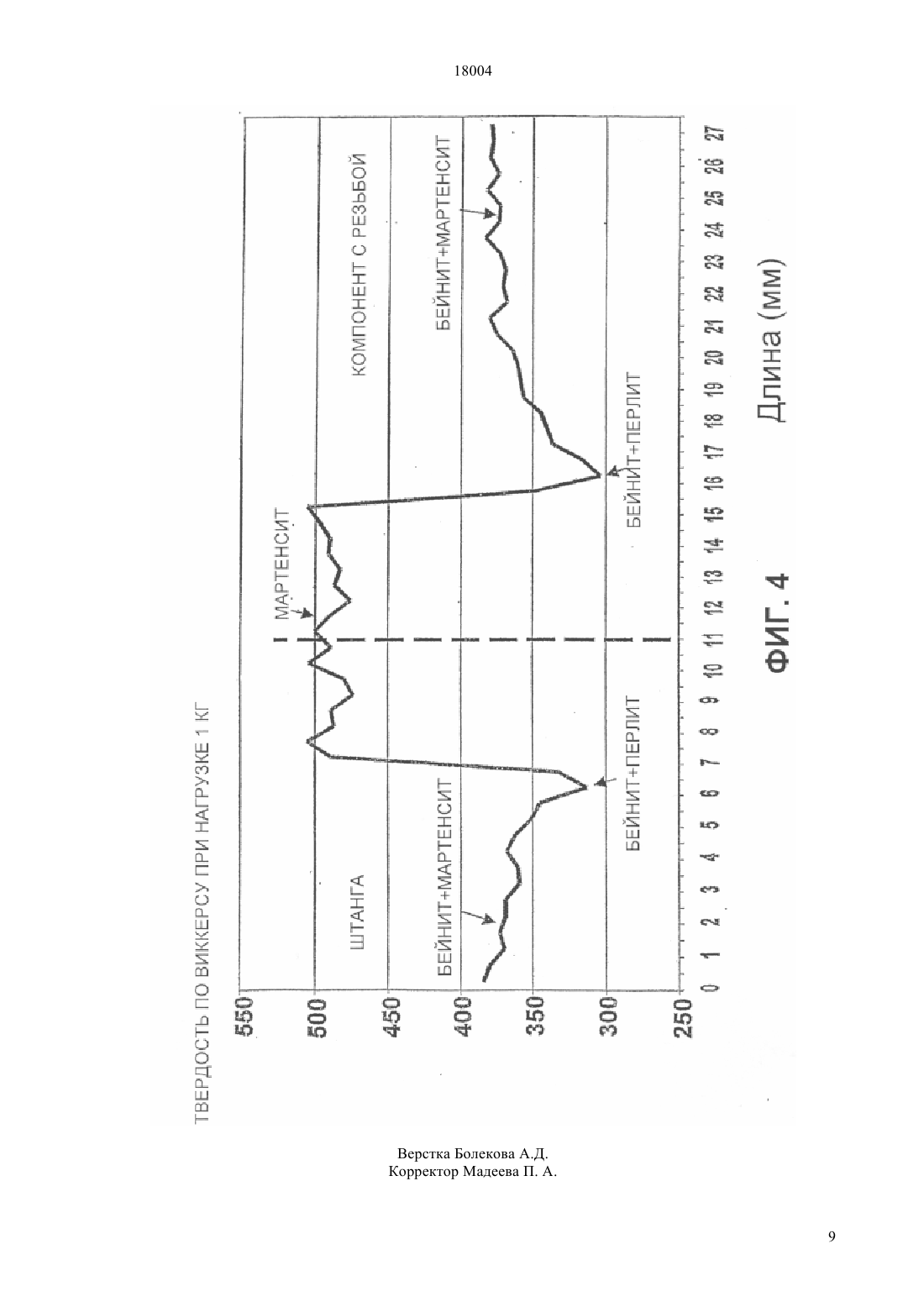

(51) 21 17/02 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(57) Настоящее изобретение относится к буровой штанге для ударного бурения породы и способу ее изготовления. Буровая штанга (10) имеет первый компонент (11) штанги, включающий свободный конец (11 А), противоположный конец (11 В),внутренний канал (14), и компонент с наружной резьбой (15), расположенный вблизи свободного конца и полностью или частично закаленный посредством термической обработки, дополнительный компонент (13) штанги, включающий свободный конец (13 А), противоположный конец(13 В), внутренний канал (17) и компонент (18) с внутренней резьбой, расположенный вблизи свободного конца (13 А) второго компонента штанги и полностью или частично закаленный посредством термической обработки. Противоположные концы(11 В, 13 В) компонентов штанги сварены друг с другом или с промежуточным полым компонентом штанги (12) для образования области сварки (19, 20) вблизи каждого противоположного конца. Области сварки не требуют термической обработки после сваривания.(73) САНДВИК ИНТЕЛЛЕКЧУАЛ ПРОПЕРТИ АБ 18004 Настоящее изобретение относится к буровой штанге и способу изготовления буровой штанги. В публикации О 01/42615, опубл. 14.06.2001 описана буровая штанга для ударного бурения,содержащая первый компонент,имеющий свободный конец,противоположный конец,внутренний канал и компонент с наружной резьбой,расположенный вблизи свободного конца,полностью или частично закаленный термической обработкой. Штанга имеет дополнительный компонент,имеющий свободный конец,противоположный конец, внутренний и компонент с внутренней резьбой,расположенной вблизи свободного конца второго компонента штанги и полностью или частично закаленный термической обработкой. Противоположные концы первого и дополнительного компонентов штанги сварены друг с другом или с промежуточным полым компонентом штанги для образования области сварки вблизи каждого противоположного конца. Известен также способ изготовления буровой штанги для ударного бурения ( 01/42615,2001 г.), при котором обеспечивают первый компонент штанги, имеющий внутренний канал,свободный конец,противоположный конец,компонент с наружной резьбой, расположенный вблизи свободного конца и полностью или частично закаленный посредством термической обработки. Также обеспечивают дополнительный компонент штанги,имеющий свободный конец,противоположный конец, внутренний канал и компонент с внутренней резьбой, расположенный вблизи свободного конца дополнительного компонента штанги и полностью или частично закаленного термического обработкой. Сваривают противоположные концы первого и дополнительного компонентов штанги друг с другом или с промежуточным полым компонентом штанги для образования области сварки вблизи противоположных концов первого и свободного компонентов штанги. Недостатком известной буровой штанги и способа ее изготовления являются сложность ее изготовления и, следовательно, большие расходы на изготовление. Это связано с тем, что с двух сторон от места сварки буровой штанги образуются ослабленные, мягкие зоны. Эти зоны имеют меньшую прочность по отношению к местам буровой штанги, не подвергающимся сварке, и являются самыми слабыми ее частями. Для их упрочнения требуется проводить науглероживание,закаливание или нормализацию буровой штанги после сваривания трением. Задача изобретения заключается в создании буровой штанги и способа ее изготовления,обеспечивающих простое и недорогое изготовление штанги. Данная задача решается тем, что в буровой штанге, содержащей первый компонент штанги,имеющий свободный конец, противоположный конец, внутренний канал и компонент с наружной резьбой, расположенный вблизи свободного конца и полностью или частично закаленный термической 2 обработкой, дополнительный компонент, имеющий свободный конец, противоположенный конец,внутренний канал и компонент с внутренней резьбой, расположенный вблизи свободного конца дополнительного компонента штанги и полностью или частично закаленный термической обработкой,при этом противоположные концы первого и дополнительного компонентов штанги сварены друг с другом или с промежуточным компонентом штанги для образования области сварки вблизи каждого противоположного конца, области сварки имеют по существу мартенситовую структуру. Области сварки могут быть расположены на расстоянии, по меньшей мере, одного метра друг относительно друга по оси штанги. Противоположные концы первого и дополнительного компонентов штанги могут быть сварены трением. Штанга может быть изготовлена из стали, имеющей определенную внутреннюю твердость, а область сварки может иметь, по меньшей мере, частично более высокую величину твердости, чем внутренняя твердость буровой штанги. Компонент с наружной резьбой первого компонента штанги и компонент с внутренней резьбой дополнительного компонента буровой штанги могут быть закалены до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузке в 1 кг. Данная задача решается также тем, что в способе ее изготовления обеспечивают первый компонент штанги, имеющий внутренний канал, свободный конец, противоположный конец и компонент с наружной резьбой,расположенный вблизи свободного конца и полностью или частично закаленный посредством термической обработки,обеспечивают дополнительный компонент штанги,имеющий свободный конец, противоположный конец, внутренний канал и компонент с внутренней резьбой, расположенный вблизи свободного конца дополнительного компонента штанги и полностью иличастично закаленный термической обработкой,сваривают противоположные концы первого и дополнительного компонентов штанги друг с другом или с промежуточным полым компонентом штанги для образования области сварки вблизи противоположных концов, а после сварки не проводят дальнейшую термическую обработку буровой штанги для сохранения в области сварки существенно мартенситовой структуры. Буровую штангу могут сваривать в двух областях,расположенных на расстоянии, по меньшей мере,одного метра друг относительно друга по оси штанги. Штангу изготавливают из стали, имеющей определенную внутреннюю твердость, а в области сварки обеспечивают, по меньшей мере, частично более высокую величину твердости, чем внутренняя твердость стали,из которой выполнен промежуточный полый компонент штанги, а компонент с наружной резьбой и компонент с внутренней резьбой закаливают до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузкев 1 кг. Изобретение поясняется следующими чертежами 18004 Фиг. 1 показывает вид сбоку буровой штанги в соответствии с изобретением Фиг. 2 показывает компонент до сварки Фиг. 3 показывает другой компонент, частично в поперечном сечении, до сварки Фиг. 4 показывает диаграмму распределения внутренней твердости в продольном направлении буровой штанги вблизи линии плавления, в соответствии с изобретением. На фиг. 1 показана буровая штанга 10,содержащая первый компонент 11 штанги,промежуточный полый компонент 12 штанги и дополнительный компонент 13 штанги. Вышеупомянутые компоненты, по крайней мере,частично являются цилиндрическими. Буровая штанга 10 имеет проходящий сквозь не канал для транспортировки промывочного средства, такого как вода, воздух или их смесь. Первый компонент 11 штанги согласно фиг. 2 имеет свободный конец 11 А, противоположный конец 11 В, внутренний канал 14 и компонент 15 с наружной резьбой, расположенный вблизи свободного конца 11 А. Свободный конец имеет ограничительную торцевую поверхность 11 С для передачи ударных волн. Компонент 15 с наружной резьбой полностью или частично закален терми-ческой обработкой. Первый компонент 11 штанги имеет наибольшую длину 1, составляющую 0,2-0,5 м. В предпочтительном варианте осуществления длина 1 равна 0,27 м. Компонент 15 с наружной резьбой закален до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузке в 1 кг. Первый компонент штанги предпочтительно закален и с помощью высокочастотной обработки отвержден перед сваркой с другим компонентом. Промежуточный полый компонент 12 штанги состоит из круглого стержня 12 А, имеющего внутренний канал 16 (фиг.1). Промежуточный полый компонент 12 штанги имеет торцевые поверхности 12 В и 12 С, каждая из которых имеет диаметр по существу с такими же размерами, как один из противоположных концов 11 В первого компонента 11 штанги. Промежуточный полый компонент 12 штанги имеет наибольшую длину 2,составляющую 1-5 м. В предпочтительном варианте осуществления длина 2 равна 3,8 м. Промежуточный полый компонент 12 штанги не нуждается в термической обработке до сваривания с другим компонентом. Сталь, из которой изготовлен промежуточный полый компонент 12 штанги, имеет внутреннюю твердость в интервале от 350 до 440 единиц твердости по Виккерсу при нагрузке в 1 кг. Дополнительный компонент 13 штанги имеет свободный конец 13 А, противоположный конец 13 В, внутренний канал 17 и паз или компонент 18 с внутренней резьбой, соединенный с внутренним каналом промежуточного полого компонента 12 штанги вблизи свободного конца 13 А. Компонент 18 с внутренней резьбой полностью или частично закален термической обработкой. Дополнительный компонент 13 штанги имеет наибольшую длину 3,составляющую 0,2-0,5 м. В предпочтительном варианте осуществления длина 3 равна длине 1, например 0,27 м. Компонент 18 имеет донную поверхность 18 А,предназначенную для взаимодействия с ограничительной торцевой поверхностью 11 С присоединенной второй буровой штанги (не показана) для передачи ударных волн при ударном бурении породы. Компонент с внутренней резьбой закален до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузке в 1 кг. Дополнительный компонент 13 штанги термически обработан предпочтительно электролитическим насталиванием и прямой закалкой посредством воздушного охлаждения до сваривания с другим компонентом. Противоположные концы 11 В и 13 В первого и дополнительного компонентов 11 и 13 штанги сварены трением вместе друг с другом или с промежуточным полым компонентом 12 штанги обычным путем для образования области сварки 19 и 20 на соответствующих противоположных концах 11 В и 13 В. Области сварки не обрабатываются термически, например отжигом, после сваривания. Каждая из областей сварки 19, 20 имеет, по меньшей мере, отчасти более высокую величину твердости, чем внутренняя твердость стали, из которой изготовлен промежуточный полый компонент 12 штанги. Готовая к использованию штанга имеет мягкие зоны на каждой стороне области сварки 19, 20. Твердость мягких зон больше 300, но меньше, чем 360 единиц твердости по Виккерсу при нагрузке в 1 кг на каждой стороне области сварки 19, 20. Буровая штанга (10) может включать две области сварки (сварных соединения), расположенных по оси штанги на расстоянии 1-5 м относительно друг друга. Наибольшая длинаготовой буровой штанги находится в интервале 3-10 м, предпочтительно 4,5 м. Фиг. 4 показывает диаграмму распределения внутренней твердости в продольном направлении буровой штанги вблизи линии плавления. Было обнаружено, что возможно использовать буровую штангу 10 непосредственно после сварки трением без последующей термической обработки. При сварке трением, мягкие зоны появляются около линии плавления. Линия плавления может быть определена как связующая зона между двумя компонентами и показана посредством вертикальной пунктирной линии на фиг. 4. Линия плавления может иметь толщину 0,3-3 мм. Область сварки включает линию плавления и составляет предпочтительно 7-10 мм в осевом направлении. График внутренней твердости показан посредством непрерывной линии, и твердость значительно возрастает от начального материала по направлению к линии плавления. На диаграмме дана структура,которую имеет соответствующий компонент после сварки трением. Промежуточный полый компонент 12 штанги только прокатан и содержит около 50 бейнита В и около 50 мартенсита М. Компонент с резьбой или компоненты 11 или 13 штанги предпочтительно закалены, но противоположный конец при этом состоит из примерно 50 бейнита и около 50 мартенсита. По обе стороны (около 4 мм) от линии плавления, области сварки имеют 3(немного ниже 500 единиц твердости по Виккерсу пр нагрузке в 1 кг). Следующей по оси после не отожженной, мартенситовой структуры, является структура, состоящая по существу из бейнита и перлита Р. Эта структура имеет относительно низкую твердость около 320 единиц по Виккерсу при нагрузке в 1 кг. Несмотря на эту большую разницу в твердости, буровая штанга 10, согласно изобретению, показала в тестах относительно получаемой продукции результаты, эквивалентные результатам термически обработан-ных обычных буровых штанг. Способ изготовления буровой штанги включает следующие операции обеспечение первого компонента 11 штанги,имеющего внутренний канал 14, свободный конец 11 А, противоположный конец 11 В и компонент 15 с наружной резьбой,расположенный вблизи свободного конца 11 А и полностью или частично закаленный посредством термической обработки обеспечение дополнительного компонента 13 штанги, имеющего внутренний канал 17, свободный конец 13 А, противоположный конец 13 В, и компонент 18 с внутренней резьбой, соединяющийся с внутренним каналом дополнительного компонента 13 штанги, и полностью или частично закаленный термической обработкой сварку противоположных концов компонентов штанги вместе для образования области сварки вблизи противоположных концов без термической обработки областей сварки после сварки. Предпочтительно первый компонент 11 штанги приваривать трением к промежуточному полому компоненту 12 штанги. Предпочтительно после того, как каждая область сварки повернется,радиально внешняя поверхность области сварки должна стать гладкой и слегка вогнутой. Буровую штангу сваривают предпочтительно в двух областях, расположенных на расстоянии, по меньшей мере, одного метра друг от друга по оси штанги. Буровую штангу изготавливают из стали,имеющей определенную внутреннюю твердость. Область сварки имеет такое же или более высокое значение твердости, чем внутренняя твердость стали полого компонента штанги. Компонент с внешней резьбой и компонент с внутренней резьбой закалены до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузке в 1 кг. Для осуществления несложного и по стоимости эффективного изготовления, штанга предпочтительно изготавливается, по крайней мере, из трех отдельных, легко обрабатываемых компонентов,таким образом, образуется, по меньшей мере, две области сварки после сваривания трением. При наличии промежуточного склада этих отдельных компонентов, они могут быть совмещены разным способом, что обеспечит предпосылки для быстрого и гибкого производства различных форм штанг. Таким образом, размер запасов готовых к употреблению штанг может быть уменьшен, и в 4 связи с этим, уменьшатся затраты на хранение и опасность устаревания изделий. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Буровая штанга для ударного бурения породы,содержащая первый компонент (11) штанги,имеющий свободный конец (11 А), противоположный конец (11 В), внутренний канал (14) и компонент (15) с наружной резьбой, расположенный вблизи свободного конца и полностью или частично закаленный термической обработкой, дополнительный компонент (13) штанги, имеющий свободный конец (13 А), противоположный конец (13 В),внутренний канал (17) и компонент (18) с внутренней резьбой,расположенной вблизи свободного конца(13 А) дополнительного компонента штанги и полностью или частично закаленный термической обработкой, при этом противоположные концы (11 В, 13 В) компонентов штанги сварены друг с другом или с промежуточным полым компонентом штанги (12) для образования области сварки вблизи каждого противоположного конца, отличающаяся тем, что области сварки (19, 20) имеют по существу мартенситовую структуру. 2. Буровая штанга по п. 1, отличающаяся тем,что области сварки (19, 20) расположены на расстоянии, по меньшей мере, одного метра друг относительно друга по оси штанги. 3. Буровая штанга по п. 1 или 2, отличающаяся тем, что противоположные концы (11, 13) первого и дополнительного компонентов штанги сварены трением. 4. Буровая штанга по п. 1, отличающаяся тем,что она изготовлена из стали, имеющей определенную внутреннюю твердость, а область сварки (19, 20) имеет, по меньшей мере, частично более высокую величину твердости, чем внутренняя твердость буровой штанги. 5. Буровая штанга по п. 2, отличающаяся тем,что компонент (15) с наружной резьбой и компонент(10) с внутренней резьбой закалены до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузке в 1 кг. 6. Способ изготовления буровой штанги для ударного бурения породы,при котором обеспечивают первый компонент (11) штанги,имеющий внутренний канал (14), свободный конец(15) с наружной резьбой, расположенный вблизи свободного конца (11 А) и полностью или частично закаленный посредством термической обработки,обеспечивают дополнительный компонент (13) штанги, имеющий свободный конец (13 А),противоположный конец (13 В), внутренний канал(17) и компонент (18) с внутренней резьбой,расположенный вблизи свободного конца (13 А) дополнительного компонента штанги и полностью или частично закаленный термической обработкой,сваривают противоположные концы (11 В, 13 В) первого и дополнительного компонентов (11, 13) штанги друг с другом или с промежуточным полым 18004 компонентом штанги (12) для образования области сварки (19, 20) вблизи противоположных концов(11 В, 13 В), отличающийся тем, что после сварки не проводят дальнейшую термическую обработку буровой штанги (10) в связи с сохранением в области сварки существенно мартенситовой структуры буровой штанги. 7. Способ согласно п. 6, отличающийся тем, что буровую штангу (10) сваривают в двух областях,расположенных на расстоянии, по меньшей мере,одного метра друг относительно друга по оси штанги. 8. Способ согласно п. 6 или 7, отличающийся тем, что буровую штангу (10) изготавливают из стали, имеющей определенную внутреннюю твердость, в области сварки (19, 20) обеспечивают,по меньшей мере, частично более высокую величину твердости, чем внутренняя твердость стали, из которой выполнен промежуточный полый компонент штанги (12), а компонент (15) с наружной резьбой и компонент (18) с внутренней резьбой закаливают до твердости в интервале от 440 до 750 единиц твердости по Виккерсу при нагрузке в 1 кг.

МПК / Метки

МПК: E21B 17/02

Метки: штанга, буровая, изготовления, способ

Код ссылки

<a href="https://kz.patents.su/9-18004-burovaya-shtanga-i-sposob-eyo-izgotovleniya.html" rel="bookmark" title="База патентов Казахстана">Буровая штанга и способ её изготовления</a>

Предыдущий патент: Способ очистки почвогрунта от загрязнений нефти и нефтепродуктов

Следующий патент: Способ обработки сообщения защиты в системе мобильной связи

Случайный патент: Преобразователь постоянного напряжения в трехфазное переменное